Jednym z najważniejszych procesów metalurgicznych stosowanych obecnie jest odlewanie ciśnieniowe. Charakteryzuje się on zdolnością do wytwarzania precyzyjnych komponentów. Jest to proces, do którego producenci uciekają się, gdy potrzebują wysokiej jakości części w dużych ilościach. Proces ten osiąga się poprzez wywieranie dużego nacisku na stopiony metal i wtłaczanie go do stalowej formy, zwanej matrycą. Ciśnienie jest wykorzystywane do utrzymania przepływu metalu do wszystkich rogów formy. W ten sposób powstają elementy o małych detalach, wąskich ściankach i gładkich powierzchniach. Z tego powodu odlewanie wysokociśnieniowe byłoby wygodnym wyborem w przypadku przemysłu, który musi być precyzyjny i jednolity.

Przykładami metali, które są zwykle wykorzystywane w tym procesie są aluminium, cynk i magnez. Materiały te mają swoje zalety. Aluminium odlewane ciśnieniowo jest lekkie i nie ulega korozji. Powodem jest to, że Odlew cynkowy mogą być odlewane w cienkich i skomplikowanych wzorach. Wytrzymałość Odlewanie ciśnieniowe magnezu jest bardzo lekki. Odlewanie wysokociśnieniowe jest stosowane w większości branż. Zapewnia istotne części w przemyśle motoryzacyjnym, lotniczym, elektronicznym i produkcji dóbr konsumpcyjnych.

Proces ten zapewnia trwałość i wydajność między innymi w obudowach silników i elektroniki. W tym artykule omówimy funkcjonalność odlewania wysokociśnieniowego, zastosowany materiał, jego zalety, ograniczenia i liczne zastosowania.

Spis treści

ToggleOdlewanie wysokociśnieniowe

Odlewanie ciśnieniowe pod wysokim ciśnieniem ma ponad 100-letnią historię. Jej powstanie datuje się na XIX wiek, kiedy to była wykorzystywana do tworzenia czcionek drukarskich. Z czasem technologia została udoskonalona i stała się niezbędną procedurą w przemyśle motoryzacyjnym i lotniczym.

Jedną z najskuteczniejszych metod produkcji metalowych części kompozytowych jest obecnie odlewanie ciśnieniowe. Może być stosowany w przypadkach, w których wymagana jest dokładność, trwałość i szybkość. Proces ten został przyjęty przez producentów, ponieważ zapewnia znaczną produkcję o regularnej jakości, gładkich i szczegółowych kształtach, które są zgodne z wymaganiami nowoczesnej inżynierii.

Proces odlewania ciśnieniowego pod wysokim ciśnieniem

Odlewanie wysokociśnieniowe to szybki proces, który jest dokładny i ma zastosowanie w produkcji masowej. Jest to połączenie wysokich maszyn ze stopionym metalem, które tworzy dokładne i szczegółowe części. Jest to wydajne, ponieważ cały proces umożliwia producentom wytwarzanie tysięcy komponentów o podobnej jakości.

Przygotowanie matrycy

Zaczyna się od przygotowania matrycy. Stalowa forma lub matryca jest skrupulatnie myta i spryskiwana smarem. Ma to na celu regulację temperatury i zapewnienie, że metal nie przywiera do powierzchni matrycy. Powinna ona być odpowiednio przygotowana, ponieważ jest to sposób na płynne wyrzucenie końcowego odlewu.

Topienie metali

Po odczytaniu matrycy, preferowany materiał - aluminium, cynk lub magnez - jest topiony w piecu. Metal powinien być podgrzany do odpowiedniego stopnia temperatury, aby osiągnąć całkowicie płynny stan. Wytrzymałość i wykończenie końcowego odlewu w dużej mierze zależą od jakości topienia.

Wtrysk metalu

Stopiony metal jest następnie wtłaczany do matrycy pod bardzo wysokim ciśnieniem. Ciśnienie to dociska metal we wszystkich rogach wnęki formy. Umożliwia to tworzenie cienkich ścianek, ostrych krawędzi i złożonych kształtów, które są trudne do wykonania w innych procesach odlewania.

Chłodzenie i krzepnięcie

Po wtrysku metal szybko zastyga w stalowej formie. Okresy chłodzenia są również niezwykle krótkie; mogą trwać zaledwie kilka sekund. Szybkie chłodzenie zapewnia wytrzymałość części i pomaga w utrzymaniu jej odpowiedniego rozmiaru.

Wyrzucenie z matrycy

Po zakończeniu krzepnięcia metalu matryca jest otwierana. Odlew jest wypychany z formy za pomocą trzpieni wypychaczy. Na tym etapie część jest ukształtowana, z wyjątkiem tego, że nadal zawiera dodatkowy materiał, który musi zostać wyeliminowany.

Przycinanie i wykańczanie

Ostatnim etapem jest wykończenie i przygotowanie. Nadmiar metalu jest usuwany, co nazywane jest obróbką blacharską. W zależności od potrzeb, część może być następnie obrabiana, polerowana, malowana lub powlekana. Gwarantuje to, że element jest przygotowany do użycia.

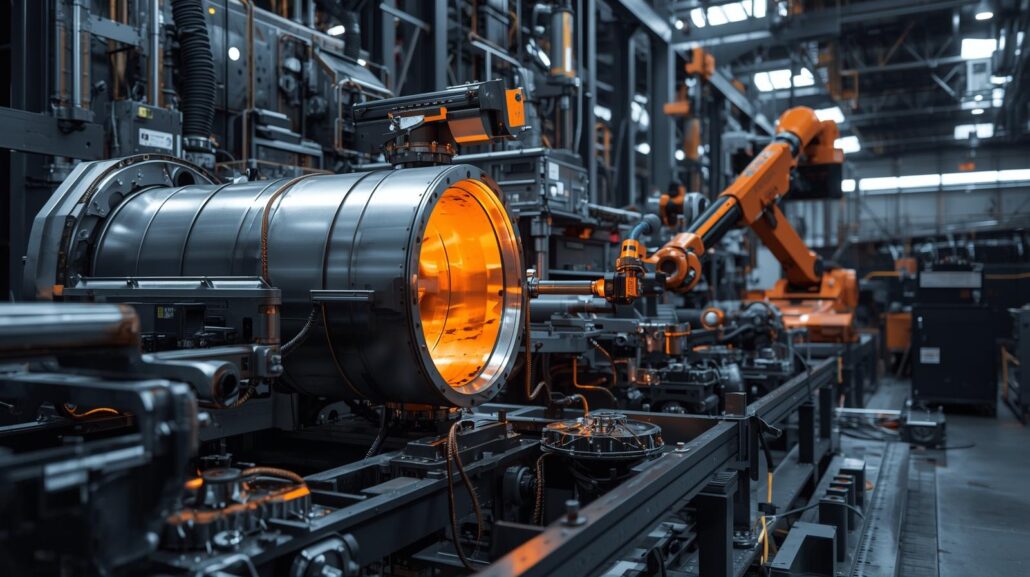

Automatyzacja w nowoczesnych fabrykach

Odlewanie wysokociśnieniowe jest całkowicie zautomatyzowane w nowoczesnych fabrykach. Etapy wtrysku, chłodzenia i wyrzucania są wykonywane z dokładnością przez roboty. Automatyzacja zwiększa spójność, obniża koszty pracy i sprawia, że jest to idealny sposób na podjęcie masowej produkcji.

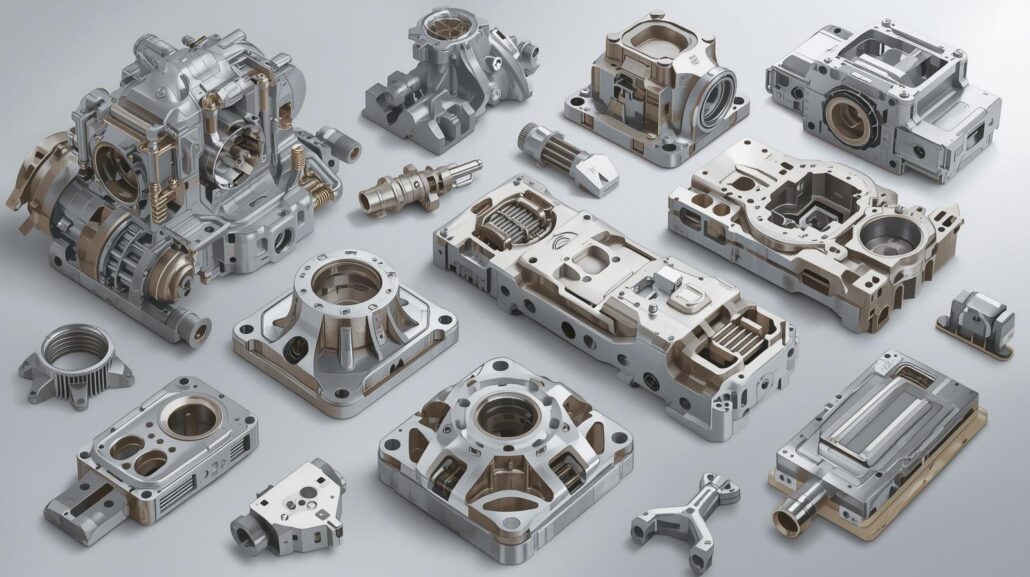

Surowce do wysokociśnieniowego odlewania ciśnieniowego

Odlewanie wysokociśnieniowe jest idealne dla metali nieżelaznych, które mają stosunkowo niską temperaturę topnienia. Najczęściej są to:

Aluminium

Najpopularniejszym z nich jest odlew aluminiowy. Jest to połączenie niskiej wagi i wysokiej wytrzymałości. Produkty aluminiowe są również odporne na korozję, dzięki czemu nadają się do samochodów, samolotów i elektroniki.

Cynk

Małe i precyzyjne części najlepiej odlewać z cynku. Cynk charakteryzuje się dobrą ciągliwością i wytrzymałością. Cienkie ścianki i drobne detale są również możliwe. Dlatego nadaje się do produkcji złączy, obudów i elementów dekoracyjnych.

Magnez

Magnez jest najlżejszym strukturalnym metalem odlewanym ciśnieniowo. Charakteryzuje się dobrym stosunkiem wytrzymałości do masy. Jest powszechnie stosowany w przemyśle lotniczym, samochodowym i elektronice użytkowej w obszarach, w których lekkość jest czynnikiem decydującym.

Stopy miedzi

Stopy mogą być również wykonane z miedzi, ale nie jest to powszechne. Są one bardzo twarde, mają wysoką odporność na zużycie i wysoką przewodność elektryczną. Wszystkie materiały mają swoje mocne strony w zależności od zastosowania. Aluminium jest wybierane jako mocny i odporny na korozję materiał, cynk jako dokładny, a magnez jako lekki komponent.

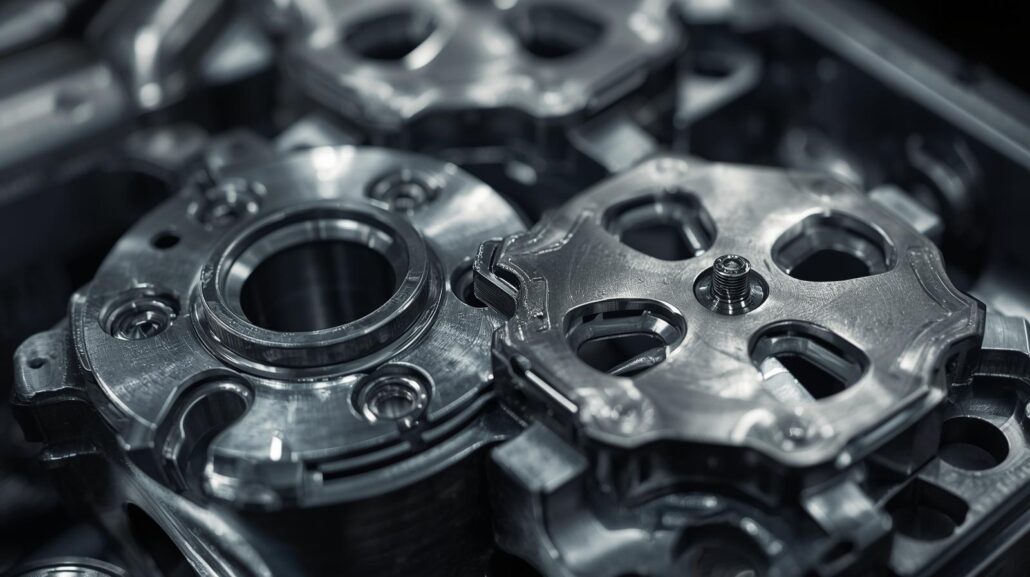

Narzędzia i matryce do odlewania wysokociśnieniowego

Najważniejszym aspektem tego procesu jest matryca lub forma. Hartowana stal narzędziowa jest używana do produkcji matryc i jest skonstruowana tak, aby była odporna na nadmierne ciepło i ciśnienie.

Istnieją dwa główne typy matryc:

- Matryce jednogniazdowe - Jest to jedna część na cykl.

- Matryce z wieloma wgłębieniami - Są używane do jednoczesnego tworzenia dwóch lub więcej części tego samego typu.

Możliwe jest również zaprojektowanie matrycy, która przeniesie tworzenie różnych części w jednym cyklu, matrycy kombinowanej. Koszty oprzyrządowania są również drogie, ale żywotność matryc jest długa; dlatego są one używane w bardzo dużej produkcji.

Rodzaje wysokociśnieniowych maszyn odlewniczych

Maszyny do odlewania wysokociśnieniowego są modelowane pod kątem różnych metali. Są to maszyny zimnokomorowe i gorącokomorowe. Wszystkie maszyny mają swoje zalety i są wybierane na podstawie temperatury topnienia odlewanego metalu.

Maszyny do odlewania ciśnieniowego z gorącą komorą

Metale o niskiej temperaturze topnienia, w tym cynk i niektóre stopy magnezu, są przetwarzane przez maszyny gorącokomorowe. W tym procesie metal jest utrzymywany w stanie stopionym wewnątrz maszyny. Stopiony metal jest bezpośrednio połączony z układem wtryskowym. Taki układ pozwala na niezwykle wysokie czasy cyklu. Odlewanie ciśnieniowe z gorącą komorą jest skuteczne i odpowiednie w dużym stopniu do produkcji drobnych i delikatnych elementów odlewanych ciśnieniowo wykonanych z cynku.

Maszyny do odlewania ciśnieniowego z zimną komorą

Maszyny zimnokomorowe są stosowane do metali o wyższych temperaturach topnienia, takich jak aluminium i magnez. W tej technice stopiony metal jest najpierw topiony w innym piecu. Następnie jest on przenoszony do komory wtryskowej, a wysokie ciśnienie wtłacza go do matrycy. Jest to nieco bardziej czasochłonne; jest jednak potrzebne w przypadku materiałów o wysokiej temperaturze. Odlewanie ciśnieniowe w zimnej komorze jest stosowane w większości przypadków odlewania ciśnieniowego aluminium, gdy brana jest pod uwagę wytrzymałość i niewielka waga.

Wybór odpowiedniej maszyny

Istnieją dwa rodzaje maszyn: gorącokomorowe i zimnokomorowe, które zależą od rodzaju metalu i potrzeb danej części. Maszyny gorącokomorowe są również szybkie i wydajne w przypadku odlewów cynkowych. W przypadku odlewania ciśnieniowego aluminium i magnezu, maszyny zimnokomorowe zapewnią długowieczność wymaganą w przypadku metali o wysokiej temperaturze topnienia.

Zalety wysokociśnieniowego odlewania ciśnieniowego

Zalety odlewania wysokociśnieniowego w porównaniu z innymi formami odlewania:

- Precyzja - Zapewnia prawidłowo ukształtowane i delikatne kształty.

- Prędkość - Czasy cyklu są bardzo krótkie, co pozwala na masową produkcję.

- Jakość powierzchni - Części są dobrze wykończone, dzięki czemu nie wymagają obróbki mechanicznej.

- Siła - Części są wydajne i wytrzymałe, szczególnie w przypadku aluminium/magnezu.

- Wydajność - Ilość odpadów materiałowych jest niska, ponieważ posiada matryce wielokrotnego użytku.

Wszystkie te zalety sprawiły, że odlewanie ciśnieniowe stało się jednym z najbardziej opłacalnych procesów produkcyjnych, jeśli chodzi o produkcję masową.

Wady wysokociśnieniowego odlewania ciśnieniowego

Pomimo swoich mocnych stron, ma pewne ograniczenia:

- Wysoki koszt oprzyrządowania - Projektowanie i produkcja matryc są kosztowne. Sprawia to, że proces ten jest odpowiedni do produkcji na dużą skalę.

- Ograniczenie rozmiaru - Ta metoda może być trudna do wykonania bardzo dużych części.

- Porowatość - Czasami gaz jest uwięziony wewnątrz metalu, co zmniejsza wytrzymałość w pewnych warunkach.

- Słabe materiały - Nie każdy metal może być użyty. Metale o bardzo wysokich temperaturach topnienia są nieodpowiednie.

Czynniki te są brane pod uwagę przed wyborem procesu przez producentów.

Zastosowania wysokociśnieniowego odlewania ciśnieniowego

Jednym z najbardziej elastycznych procesów produkcyjnych jest odlewanie ciśnieniowe. Znajduje on szerokie zastosowanie w sektorach wymagających wytrzymałości, dokładności i szybkości. Ze względu na możliwość tworzenia złożonych kształtów, a także wykończeń, jest to niezawodna opcja w nowoczesnej produkcji.

Przemysł motoryzacyjny

Odlewanie wysokociśnieniowe jest najczęściej stosowany w przemyśle motoryzacyjnym. Bloki silników, skrzynie biegów, obudowy i wsporniki są odlewane z aluminium. Komponenty te powinny być lekkie i wydajne w celu zwiększenia oszczędności paliwa. Mniejsze części, takie jak uchwyty, koła zębate i złącza są również odlewane z cynku. Wraz z przyspieszeniem rozwoju pojazdów elektrycznych, obudowa akumulatora, części silnika i komponenty do produkcji lekkich konstrukcji wymagają obecnie odlewania ciśnieniowego.

Przemysł lotniczy

Redukcja wagi jest bardzo ważna w przemyśle lotniczym. Odlewanie ciśnieniowe magnezu i aluminium zapewnia lekkie, ale wytrzymałe części. Wysokociśnieniowe odlewanie ciśnieniowe jest stosowane w produkcji komponentów takich jak wsporniki, obudowy i elementy wyposażenia wnętrz. Proces ten jest bezpieczny i gwarantuje wydajność bez dodatkowego obciążania samolotu.

Przemysł elektroniczny

Przemysł elektroniczny jest w dużym stopniu uzależniony od odlewów ciśnieniowych do produkcji obudów i radiatorów. Odlewy aluminiowe charakteryzują się dobrą przewodnością cieplną, dlatego są stosowane w układach chłodzenia urządzeń elektronicznych. Złącza i małe, szczegółowe części, które wymagają dokładności, są wykonywane za pomocą odlewów cynkowych.

Produkty konsumenckie

Odlewanie wysokociśnieniowe jest wykorzystywane w produkcji wielu produktów konsumenckich. Większość produktów codziennego użytku, takich jak zamki, klamki, obudowy i ozdoby, jest zwykle odlewana proszkowo z cynku lub aluminium. Proces ten nadaje produktom gładką powierzchnię i bardzo wysoki stopień trwałości, czyniąc je funkcjonalnymi i atrakcyjnymi.

Maszyny przemysłowe

Wysokociśnieniowe odlewanie ciśnieniowe jest również przydatne w maszynach przemysłowych. Komponenty odlewane ciśnieniowo są zwykle stosowane w pompach, sprężarkach i narzędziach precyzyjnych. Możliwość tworzenia skomplikowanych kształtów o tej samej wytrzymałości sprawia, że proces ten najlepiej nadaje się do nieprzyjaznych warunków przemysłowych.

Inne aplikacje

Energia odnawialna, a także sprzęt medyczny i telekomunikacja również wykorzystują odlewanie ciśnieniowe. Proces ten oferuje niezawodne i oszczędne rozwiązania w postaci ram paneli słonecznych i obudów medycznych. Jest tak wszechstronny, że pozostaje główną technologią w różnych sektorach.

Osobiste porównanie z innymi metodami odlewania

Jedną z metod produkcji części metalowych jest odlewanie ciśnieniowe. Jest on powszechnie utożsamiany z odlewaniem piaskowym, odlewaniem grawitacyjnym i odlewaniem inwestycyjnym. Procesy te mają swoje zalety i wady, w zależności od kosztów, precyzji i wielkości produkcji.

Odlewanie w piasku

Odlewanie piaskowe to bardzo stara i najtańsza forma odlewania. Ma zastosowanie do produkcji małoseryjnej i bardzo dużych komponentów. Jest jednak mniej dokładne niż odlewanie ciśnieniowe. Wykończenie powierzchni jest grubsze i jest to bardzo powolny proces. Gdy potrzebne są mocne kontury i wypolerowane powierzchnie, stosuje się odlewanie wysokociśnieniowe.

Grawitacyjne odlewanie ciśnieniowe

Odlewanie grawitacyjne polega na zastosowaniu grawitacji zamiast wysokiego ciśnienia do wypełnienia formy. Rezultatem tego procesu są dobre właściwości mechaniczne części, które są mocno uformowane. Jest on jednak powolny i nie nadaje się do cienkich ścianek lub bardzo skomplikowanych kształtów. Odlewanie wysokociśnieniowe jest szybsze pod względem czasu cyklu i ma większą elastyczność projektowania, co jest bardziej odpowiednie do produkcji masowej.

Odlewanie inwestycyjne

Odlewanie traconego wosku jest również określane jako odlewanie inwestycyjne, które jest bardzo szczegółowe i precyzyjne. Jest w stanie tworzyć komponenty o skomplikowanych kształtach i gładkich wykończeniach. Odlewanie inwestycyjne jest jednak droższe w przeliczeniu na część i jest powolne w porównaniu do odlewania wysokociśnieniowego. Odlewanie wysokociśnieniowe jest nadal tańsze w przypadku produkcji wielkoseryjnej.

Końcowe porównanie

Odlewanie wysokociśnieniowe jest najbardziej odpowiednią opcją dla produkcji na dużą skalę w porównaniu z tymi metodami. Jest to również jeden z najbardziej wartościowych procesów odlewniczych w nowoczesnej produkcji, łączący w sobie szybkość, dokładność i opłacalność.

Odlewanie wysokociśnieniowe jest najbardziej odpowiednie w porównaniu z powyższymi, gdy konieczne jest wytwarzanie dużych ilości z szybkością, perfekcją i niskimi kosztami.

Przyszłość wysokociśnieniowego odlewania ciśnieniowego

Technologia odlewania wysokociśnieniowego jest udoskonalana. Robotyka i automatyzacja przyspieszają proces produkcji i czynią go bardziej przewidywalnym. Nowsze stopy są wykorzystywane do produkcji lżejszych i mocniejszych części. Zrównoważony rozwój jest również mocną stroną. Odlewy ciśnieniowe z aluminium i cynku są poddawane recyklingowi. Wydajne maszyny minimalizują wpływ na środowisko.

Dzięki takim postępom, odlewanie wysokociśnieniowe będzie nadal jednym z procesów produkcyjnych w nadchodzących latach.

Podsumowanie

Jedną z najskuteczniejszych metod produkcji części metalowych jest odlewanie ciśnieniowe. Odbywa się to poprzez wtryskiwanie stopionego metalu do metalowej formy pod wysokim ciśnieniem. Tworzy to solidne, dokładne i szczegółowe elementy w bardzo krótkim czasie. Jest ona powszechnie stosowana w każdej branży, w której wymagane są wysokiej jakości części w dużych ilościach.

Proces odlewania ciśnieniowego pod wysokim ciśnieniem obejmuje szereg etapów. Na początku matryca jest smarowana i przygotowywana. Stopiony metal, np. aluminium, cynk lub magnez, jest następnie wtryskiwany do matrycy z dużą prędkością. Gdy część ostygnie i zestali się, jest wyrzucana, przycinana i wykańczana. Automatyzacja jest wykorzystywana w nowoczesnej fabryce w celu zapewnienia, że proces ten jest szybki, powtarzalny i opłacalny.

Różne materiały są stosowane w zależności od ich zastosowania. Lekkie odlewy ciśnieniowe z aluminium zapewniają wytrzymałość i odporność na korozję. Odlewanie ciśnieniowe cynku jest stosowane w celu zapewnienia dokładności w małych częściach i jest długotrwałe. W przypadku krytycznie niskiej wagi, metoda odlewania ciśnieniowego magnezu jest najlepszą opcją. Dobrą odporność na zużycie i przewodność można również uzyskać przy użyciu stopów miedzi.

Odlewanie wysokociśnieniowe jest wymagane w silnikach samochodowych i obudowach elektronicznych. W przyszłości, wraz z rozwojem technologii i recyklingu, będzie to silny i zrównoważony proces produkcji.

Często zadawane pytania

Zastosowanie odlewania wysokociśnieniowego?

Części metalowe są wytwarzane z wysoką precyzją i wytrzymałością poprzez odlewanie ciśnieniowe. Jest on stosowany w przemyśle samochodowym, lotniczym, elektronicznym i maszynowym. Są to obudowy silników, wsporniki, radiatory i obudowy produktów konsumenckich.

Jakie materiały metalurgiczne są stosowane w odlewnictwie wysokociśnieniowym?

Najpopularniejsze metale to aluminium, cynk i magnez. Aluminium jest wytrzymałe i odporne na korozję, cynk może być wykonany z większą dokładnością, a magnez jest lekki. Specjalne zastosowania mają stopy miedzi.

Jaka jest różnica między odlewaniem wysokociśnieniowym a odlewaniem niskociśnieniowym?

W odlewaniu wysokociśnieniowym stopiony metal jest wlewany pod ekstremalnym ciśnieniem do formy. Pozwala to na oszczędność czasu i precyzję. W niskociśnieniowym odlewaniu ciśnieniowym niskie ciśnienie powoduje, że stopiony metal wypełnia formę. Proces ten jest wolniejszy, ale powoduje mniejszą porowatość gazu i poprawia właściwości mechaniczne.

Czy odlewanie ciśnieniowe jest kosztownym procesem?

Oryginalne oprzyrządowanie i matryce są drogie. Niemniej jednak, po wyprodukowaniu matryc, jest to dość ekonomiczne, jeśli chodzi o duże ilości produkcji. W przypadku małych ilości, inne metody odlewania mogą być tańsze.

Czy istnieją duże sekcje, które można wykonać metodą odlewania ciśnieniowego?

Małe i średnie części najlepiej wykonywać metodą odlewania ciśnieniowego. Duże części są trudne do wyprodukowania ze względu na ograniczenia wielkości maszyny i matrycy. Ponadwymiarowe komponenty mogą być lepiej wykonane innymi metodami odlewania.