Nowoczesny samochód to wyrafinowana maszyna, która składa się z tysięcy oddzielnych części, których zadaniem jest zapewnienie bezpieczeństwa, wydajności i niezawodności. Odlewanie jest jednym z różnych procesów produkcyjnych stosowanych w przemyśle motoryzacyjnym. Odlewanie jest obecnie nieodwracalną procedurą, w której główne części pojazdu są formowane poprzez kształtowanie stopionego metalu w niezwykle szczegółowe i wytrzymałe części. Silniki, skrzynie biegów i układy hamulcowe większości pojazdów są jednymi z najważniejszych systemów, które wymagają części wykonanych metodą odlewania. Rzeczywiście, gdy projektanci i konstruktorzy dyskutują o wydajności, trwałości i opłacalności produkcji, odlewanie części samochodowych jest często w centrum debaty.

Sztuka odlewania nie jest nowa; została wynaleziona tysiące lat temu. Jednak jej zastosowanie w przemyśle motoryzacyjnym przeszło rewolucyjną zmianę, aby wykorzystać zaawansowane technologie i najnowsze stopy, które mogą sprostać wysokim wymaganiom nowoczesnego samochodu. Odlewanie odegrało kluczową rolę w umożliwieniu samochodom utrzymania wysokich standardów wydajności przy stosunkowo niskich kosztach dzięki lekkim aluminiowym blokom silnika, które są wytrzymałe i sprężyste żeliwne elementy hamulców.

Artykuł zawiera przegląd historii odlewanie samochodów części, procesy, zalety i przyszłe trendy odlewniczych części samochodowych oraz ujawniają powody, dla których odlewnicze części samochodowe nadal stanowią filar w przemyśle motoryzacyjnym.

Spis treści

ToggleHistoria castingu

W rzeczywistości proces odlewania aluminium przeniknął do sfery w połowie XX wieku. Odlewanie było stosowane w pojazdach od końca XIX i początku XX wieku, kiedy to po raz pierwszy opracowano samochód, aby zastąpić powóz konny. Wczesne silniki wymagały mocnych, ale niedrogich części, a odlewanie było właściwym rozwiązaniem. Jedną z pierwszych metod wytwarzania bloków silnika, wałów korbowych i obudów było odlewanie żeliwa.

Wraz z rozwojem przemysłu motoryzacyjnego, techniki odlewnicze stały się coraz bardziej zaawansowane. Producenci samochodów dowiedzieli się, że dzięki lżejszym silnikom i częściom konstrukcyjnym mogą zwiększyć wydajność paliwową bez skracania żywotności pojazdów. Odlewanie jest stosowane w różnych systemach pojazdów zgodnie z ich zastosowaniem i znaczeniem. Wreszcie, odlewane części samochodowe odgrywają ważną rolę w zapewnianiu wytrzymałości, dokładności i opłacalności w celu obniżenia kosztów, dlatego też części samochodowe są gigantami przemysłu motoryzacyjnego.

Czym są odlewane części samochodowe?

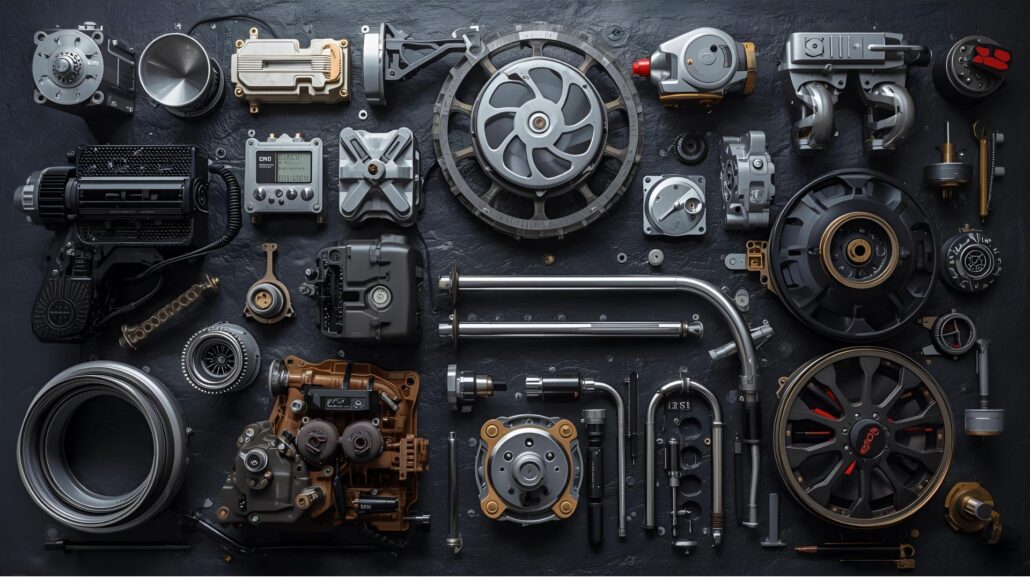

Części odlewane do samochodów można zdefiniować jako części pojazdu, które są wytwarzane poprzez wlewanie stopionego metalu do formy, a powstały stopiony metal twardnieje do pożądanego kształtu. Umożliwiło to produkcję solidnych, wytrzymałych i skomplikowanych komponentów, które są wykorzystywane w samochodach, w tym bloków silnika, głowic cylindrów, obudów skrzyni biegów, bębnów hamulcowych i kół.

Są one bardzo popularne od czasu ofert castingowych:

- Elastyczność projektu - Możliwe jest tworzenie szczegółowych geometrii.

- Moc i odporność - Metale są odporne na intensywne obciążenia i ciepło.

- Efektywność kosztowa - Najlepiej przy masowej produkcji.

- Wszechstronność materiału - Może być wykonany z aluminium, żelaza, stali lub magnezu.

W przypadku bloku silnika, blok ma różne komory i kanały chłodziwa z gwintowanymi otworami, które można prawidłowo odlać.

Czym jest Casting?

Proces odlewania jest rodzajem produkcji, w którym stopiony metal jest wlewany do formy i pozostawiony do ostygnięcia w kształcie formy. Po schłodzeniu odlew jest usuwany, obrabiany (w razie potrzeby) i dopasowywany do gotowego produktu. Jest to operacja, w której możliwe jest wytwarzanie zarówno wytrzymałych, jak i skomplikowanych geometrycznie części.

Powodem, dla którego producenci samochodów lubią stosować odlewanie, jest możliwość produkcji dużych ilości skomplikowanych części o jednolitej jakości. Należy również utrzymywać odpowiednią temperaturę topnienia, aby usunąć wady, takie jak porowatość lub niedopełnienie

Mówimy tu nie tylko o istotnych strukturalnie częściach samochodów, ale także o tych, które muszą być precyzyjne i trwałe w trudnych warunkach wysokich temperatur, ciśnień i ciągłego zużycia.

Proces odlewania części samochodowych

Produkcja wielkoseryjna automatyzuje również maszyny lub systemy wysokociśnieniowe, aby zapewnić wysoki poziom dokładności i spójności.

1. Tworzenie wzorów

Zaczyna się od produkcji wzoru, imitacji gotowej części. Wzory są zwykle wykonane z drewna, metalu lub tworzywa sztucznego. Określają one również dokładny kształt i rozmiar wnęki formy, do której zostanie wlany stopiony metal.

2. Przygotowanie formy

Do formowania używa się piasku, metalu lub materiałów ceramicznych. Dwie połówki formy tworzą wnękę do kształtowania części. Wnęki mogą być również wprowadzane do formy, takie jak wewnętrzne kanały w bloku silnika.

3. Topienie metalu

W piecu kontrolowana temperatura służy do topienia wybranego metalu lub stopu (żeliwa, aluminium lub magnezu). Ma to na celu zapewnienie właściwości mechanicznych w zastosowaniach o wysokiej wydajności, takich jak silniki lub skrzynie biegów.

4. Wylewanie

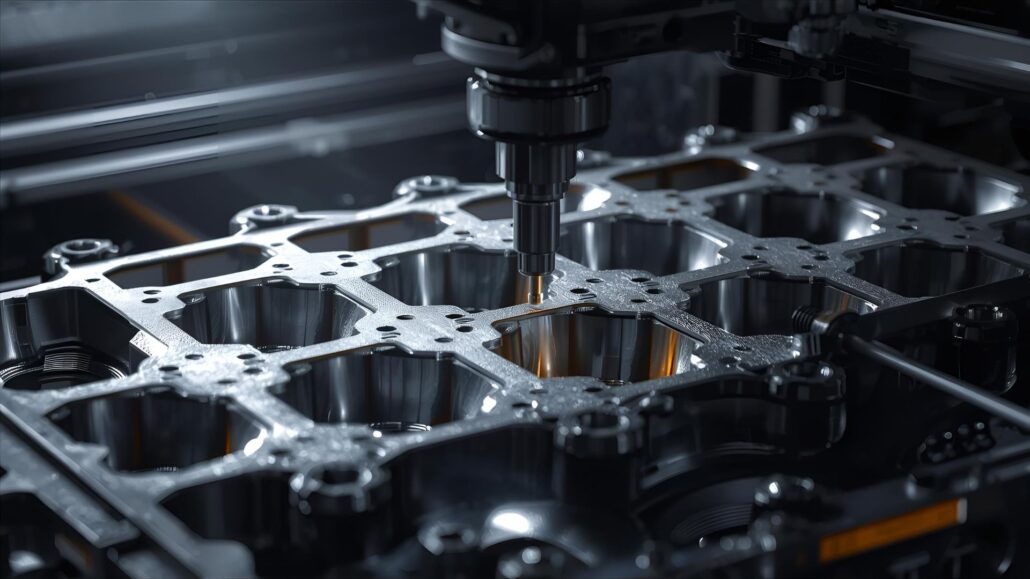

Po stopieniu metalu jest on wlewany do formy. Odpowiednie rozmiary i wykończenia są zapewniane podczas wiercenia, frezowania i toczenia.

5. Krzepnięcie i chłodzenie

Podgrzany materiał jest schładzany i utwardzany w formie, przyjmując kształt formy. Część powinna unikać wad skurczowych lub pęknięć spowodowanych niekontrolowanym tempem chłodzenia.

6. Usuwanie pleśni

Podczas krzepnięcia forma jest rozbijana (w przypadku odlewania piaskowego) lub otwierana (w przypadku odlewania stałego i kokilowego). Surowy odlew jest następnie usuwany i poddawany dalszej obróbce jako półwyrób odlewniczy.

7. Rozgrzewanie i czyszczenie

Eliminuje się niepotrzebny materiał, w tym wlewki, taśmy nośne lub wypływki. Odlew może być śrutowany lub szlifowany w celu oczyszczenia powierzchni i ułatwienia obróbki.

8. Obróbka cieplna (jeśli wymagana)

Części odlewane mogą być poddawane obróbce cieplnej w celu zwiększenia ich wytrzymałości, twardości lub udarności. Odlewanie w piasku - Odlewanie w piasku jest jednym z najstarszych i najbardziej powszechnych sposobów, w jaki forma z piasku jest formowana w bardziej skomplikowany kształt.

9. Obróbka skrawaniem i wykańczanie

Pomimo faktu, że odlewanie generuje kształty zbliżone do siatki, wiele części samochodowych musi być precyzyjnie obrobionych. Jest on stosowany w przypadku bloku silnika, głowicy cylindrów i kolektora.

10. Kontrola i testowanie

Na koniec przeprowadzane są kontrole jakości odlanej części. Przeprowadzane są badania nieniszczące (NDT), badania wymiarowe i kontrola materiałów, aby upewnić się, że część spełnia standardy branżowe przed montażem w pojeździe.

Rodzaje metod odlewania stosowanych w samochodach

Istnieje kilka metod odlewania, które są stosowane w samochodach.

- Odlewanie ciśnieniowe - Technika ta polega na poddawaniu stopionego metalu działaniu stalowej formy z dużym naciskiem w celu stworzenia części o gładkim wykończeniu i wolnych od błędów wymiarowych. Odlewanie ciśnieniowe jest powszechnie stosowane do produkcji lekkich komponentów aluminiowych i magnezowych.

- Odlewanie inwestycyjne - Odlewanie inwestycyjne jest również znane jako odlewanie metodą traconego wosku i może być bardzo dokładne w przypadku mniejszych elementów, takich jak koła zębate, wsporniki itp.

- Odlewanie odśrodkowe - Jest to stosowane głównie do elementów cylindrycznych, takich jak tuleje i tuleje, a rezultatem jest gęsta i wolna od wad część.

- Stałe odlewanie form - Obejmuje formy wielokrotnego użytku, które oferują lepszą dokładność niż odlewanie w piasku, ale są tańsze niż odlewanie ciśnieniowe.

Producenci samochodów wybierają proces odlewania zgodnie z materiałem, projektem, wymaganiami dotyczącymi wydajności i wielkością produkcji.

Materiały odlewnicze dla motoryzacji

Żeliwo

Żeliwo jest jednym z najbardziej tradycyjnych i najczęściej stosowanych materiałów w odlewnictwie samochodowym. Charakteryzuje się ono dobrymi właściwościami ściernymi, wytrzymałością i odpornością na wysokie temperatury. Zastosowania obejmują głowice cylindrów, obudowy skrzyń biegów, koła itp.

Stopy aluminium

Stopy aluminium są również poszukiwane w przemyśle motoryzacyjnym, ponieważ są lekkie i odporne na korozję. Stopy stali są zazwyczaj na tyle wytrzymałe i mocne, że mogą być wykorzystywane w elementach poddawanych dużym obciążeniom. Stosuje się je w standardowych przekładniach, wałach korbowych i elementach zawieszenia.

Stopy stali

Zapewniają one doskonały stosunek masy do siły, dzięki czemu mogą być stosowane jako obudowy przekładni, kierownice i wsporniki deski rozdzielczej. Stal jest cięższa niż aluminium, ale pozostaje bardzo niezawodna w trudnych warunkach. Stopy miedzi, takie jak brąz i mosiądz, nie są powszechnie stosowane, ale są bardzo odporne na zużycie i korozję.

Stopy magnezu

Stopy magnezu ważą nawet mniej niż aluminium i stają się coraz bardziej popularne w nowoczesnych samochodach, gdzie oszczędność wagi jest głównym celem. Są one stosowane głównie w mniejszych produktach precyzyjnych, takich jak łożyska, tuleje i złączki, w których wymagana jest długa żywotność.

Stopy miedzi

Stopy miedzi, takie jak brąz i mosiądz, nie są powszechnie stosowane, ale są bardzo odporne na zużycie i korozję. Są one stosowane głównie w mniejszych produktach precyzyjnych, takich jak łożyska, tuleje i złączki, gdzie wymagana jest długa żywotność.

Producenci często podkreślają fakt, że komponenty odlewnicze samochodów wykonane z tych materiałów mogą być odporne na najtrudniejsze czynniki mechaniczne i są raczej niedrogie.

Poniżej znajduje się tabela porównawcza materiałów, z których odlewane są części samochodowe:

| Materiał | Kluczowe właściwości | Zalety | Typowe zastosowania |

| Żeliwo | Wysoka trwałość, doskonała odporność na zużycie, odporność na wysokie temperatury | Przystępna cenowo, trwała, idealna do części pracujących w wysokich temperaturach | Bloki silnika, bębny hamulcowe, tuleje cylindrowe |

| Stopy aluminium | Lekkość, odporność na korozję, dobra przewodność cieplna | Zmniejsza wagę pojazdu, poprawia wydajność paliwową | Głowice cylindrów, obudowy skrzyń biegów, koła |

| Stopy stali | Wysoka wytrzymałość i odporność na obciążenia | Nadaje się do ciężkich komponentów wymagających wysokiej wytrzymałości | Koła zębate, wały korbowe, części zawieszenia |

| Stopy magnezu | Bardzo lekki, dobry stosunek wytrzymałości do wagi | Lepsza wydajność dzięki lżejszym komponentom | Skrzynie biegów, kierownice, wsporniki deski rozdzielczej |

| Stopy miedzi | Odporność na korozję, dobre właściwości ścierne | Długa żywotność w środowiskach korozyjnych, dobra precyzja | Tuleje, łożyska, małe złączki |

Główne odlewane części samochodowe

Odlewanie jest kluczowym aspektem produkcji wielu krytycznych części samochodowych. Niektóre z najbardziej krytycznych to:

Bloki silnika

- Jedno z najbardziej rozpowszechnionych zastosowań odlewów.

- Zazwyczaj żeliwo lub stopy aluminium.

- Powinien być w stanie wytrzymać wysokie temperatury, ciśnienie i wibracje.

Głowice cylindrów

- Zwykle wykonane z odlewu aluminium, aby były lżejsze.

- Zawiera zawory dolotowe/wydechowe, świece zapłonowe i kanały płynu chłodzącego.

Obudowy skrzyni biegów

- Składał się on z lekkich i wytrzymałych stopów aluminium lub magnezu.

- Osłonić i zabezpieczyć koła zębate i wały w skrzyni biegów.

Bębny i tarcze hamulcowe

- Często wykonane z żelaza, ponieważ jest odporne na ciepło i trwałe.

- Ogromne znaczenie dla bezpieczeństwa pojazdu mają wysokie poziomy tarcia i temperatury.

- Kolektor dolotowy (IM) i kolektor wydechowy (EM).

- Odlew piaskowy ze względu na złożoność ich kształtów.

- Rozproszenie przepływu powietrza lub gazów spalinowych wewnątrz układu silnika.

Elementy zawieszenia

- Wahacze, wsporniki i inne elementy są zwykle odlewane, dzięki czemu mogą być zarówno wytrzymałe, jak i niezawodne.

- Musi być poddawany stałym naciskom drogowym.

Koła (felgi aluminiowe)

- Zazwyczaj odlewane z aluminium.

- Siła, piękno i zmniejszenie masy całkowitej.

- Wały korbowe i wałki rozrządu (w niektórych modelach)

- Może być odlewany przed obróbką mechaniczną.

- Precyzja i twardość zapotrzebowania na silniki i przenoszenie mocy.

Wszystkie te ilustracje pokazują, jak przemysł motoryzacyjny polega na częściach samochodowych produkowanych poprzez odlewanie, aby zapewnić wydajność i trwałość.

Żywotność i niezawodność

Producenci preferują odlewanie zamiast innych metod produkcji z kilku powodów:

Elastyczność projektowania

Dzięki odlewaniu możliwe jest tworzenie części samochodowych o skomplikowanych kształtach i drobnych szczegółach. Inne cechy, takie jak cienkie ścianki, wewnętrzne wnęki i złożone przejścia, mogą być wykonane bezpośrednio w formie, minimalizując dodatkową obróbkę i oszczędzając czas produkcji.

Wytrzymałość i trwałość

Odlewy części samochodowych są mocne i trwałe. Znaczna wytrzymałość - materiały żeliwne, aluminiowe i stalowe są wystarczająco wytrzymałe, aby wytrzymać intensywne ciepło, duże obciążenia i ciągłe wibracje. Jest to wymagane w przemyśle motoryzacyjnym, a wszystkie części samochodowe mają standardową i bezpieczną jakość.

Efektywność kosztowa

Po stworzeniu formy można następnie odlać tysiące takich samych części przy stosunkowo niskich kosztach. Sprawia to, że jest to jeden z najmniej kosztownych sposobów produkcji dużych ilości części samochodowych w partii.

Lekkie opcje

Lekkie stopy, takie jak magnez i aluminium, są również wspierane przez odlewanie. Materiały te zmniejszają całkowitą masę pojazdów, poprawiając wydajność paliwową i redukując emisję spalin bez zmniejszania wytrzymałości strukturalnej.

Wszechstronność materiałów

Odlewać można z wielu różnych metali. W zależności od przeznaczenia części (wysoka wytrzymałość, odporność na korozję, lekkość), producenci samochodów mogą wybrać najbardziej odpowiedni stop.

Dzisiejsza technologia Smallcasting

W nowoczesnych technikach odlewania wyniki są powtarzalne w ramach partii części. Producenci gorączkowo próbują wyeliminować takie ograniczenia, stosując zaawansowane techniki, w tym odlewanie próżniowe i symulacje komputerowe.

Według naukowców zajmujących się motoryzacją, komponenty odlewane w samochodach są często mocniejsze i tańsze, a zatem są jedynym realnym rozwiązaniem.

Wady i problemy związane z odlewaniem

Istnieją również problemy z castingiem, choć nie są one aż tak korzystne:

Wady odlewów

Wady odlewnicze są jednym z największych problemów w odlewnictwie. Końcowy komponent może być osłabiony przez problemy takie jak porowatość, pęknięcia, wgłębienia skurczowe i wtrącenia. Wady te mogą wymagać dodatkowych testów i zapewnienia jakości, aby upewnić się, że komponent jest bezpieczny.

Potrzeba obróbki skrawaniem

Pomimo kształtów zbliżonych do netto uzyskiwanych przez odlewanie, większość komponentów nadal wymaga precyzyjnej obróbki mechanicznej. Gniazda łożysk, otwory na śruby i obszary uszczelnień powinny być wykończone z zachowaniem ścisłej tolerancji. Ta dodatkowa czynność zwiększa czas i koszty produkcji.

Istotne ograniczenia

Nie każdy metal nadaje się do odlewania. Inne stopy są trudne do odlania, mogą pękać lub nie oferują preferowanej wytrzymałości. Ogranicza to wybór materiałów w niektórych komponentach samochodowych, a nawet zmusza producentów do poszukiwania innych sposobów.

Wysokie zużycie energii

Odlewanie jest również procesem wysokotemperaturowym, który zużywa dużo energii podczas topienia metali. Sprawia to, że proces odlewania jest energochłonny w porównaniu z innymi procesami produkcyjnymi, co stanowi problem pod względem kosztów i ochrony środowiska.

Obawy dotyczące środowiska

Oprócz zużycia energii, odlewanie wytwarza również odpady emisyjne, takie jak zużyty piasek, żużel i emisje z topienia pieca. Jeszcze trudniej jest radzić sobie z tymi produktami ubocznymi, ponieważ producenci samochodów przechodzą na procesy produkcyjne, które są bardziej przyjazne dla środowiska.

Dzisiejsza technologia odlewania

Technologia odlewania została zaprojektowana, aby spełnić wymagania samochodów elektrycznych i zrównoważonego rozwoju:

- Zautomatyzowane systemy odlewnicze - oszczędność odpadów i większa precyzja.

- Drukowanie 3D form - Szybszy rozwój prototypu.

- Wysokowydajne stopy - Mocniejsze i ważą mniej niż zwykłe.

- Integracja pojazdów elektrycznych - Duże, jednoczęściowe odlewy aluminiowe (czasami określane jako giga-odlewy) są obecnie wykorzystywane do produkcji podwozi pojazdów elektrycznych.

Innowatorzy podkreślają, że części samochodowe produkowane metodą odlewania zmieniają się wraz z nową generacją pojazdów.

Techniczne porównanie materiałów stosowanych w odlewnictwie samochodowym

Raczej techniczna tabela materiałów stosowanych w odlewnictwie samochodowym, tutaj znajduje się rozszerzona wersja z najważniejszymi właściwościami inżynieryjnymi, zaletami i zastosowaniem:

| Materiał | Gęstość (g/cm³) | Wytrzymałość na rozciąganie (MPa) | Przewodność cieplna (W/m-K) | Główne zalety | Typowe zastosowania |

| Żeliwo | 6.9 - 7.3 | 150 - 400 | 40 - 55 | Wysoka odporność na zużycie, dobre tłumienie drgań, odporność na wysokie temperatury | Bloki silnika, bębny hamulcowe, tuleje cylindrowe |

| Stopy aluminium | 2.6 - 2.8 | 200 - 400 | 120 - 160 | Lekkość, odporność na korozję, dobra skrawalność | Głowice cylindrów, obudowy skrzyń biegów, koła |

| Stopy stali | 7.7 - 7.9 | 400 - 1200 | 15 - 60 | Bardzo mocna, wysoka wytrzymałość, odporność na zmęczenie materiału | Wały korbowe, koła zębate, elementy zawieszenia |

| Stopy magnezu | 1.7 - 1.9 | 150 - 300 | 70 - 90 | Niezwykle lekki, dobry stosunek wytrzymałości do wagi | Skrzynie biegów, kierownice, części deski rozdzielczej |

| Stopy miedzi | 8.7 - 8.9 | 200 - 500 | 300 - 380 | Doskonała odporność na zużycie, wysoka przewodność cieplna i elektryczna | Łożyska, tuleje, małe elementy precyzyjne |

Jest w formie technicznej/inżynierskiej z właściwościami numerycznymi (gęstość, wytrzymałość na rozciąganie, przewodność cieplna), zaletami i zastosowaniami.

Względy środowiskowe

Przemysł motoryzacyjny zainteresował się zrównoważonym rozwojem. Odlewanie jest procesem energochłonnym, jednak recykling i ulepszone techniki topienia minimalizują jego wpływ na środowisko. Ilość energii zużywanej do recyklingu aluminium, takiego jak metal z recyklingu, jest znacznie mniejsza niż ilość zużywana do produkcji nowego metalu.

Celem zielonej produkcji jest zapewnienie, że tak zwane odlewane części samochodowe będą nie tylko trwałe, ale także przyjazne dla środowiska.

Perspektywy na przyszłość

Przyszłość odlewnictwa samochodowego wygląda dobrze. Nadchodzą pojazdy elektryczne, co oznacza, że lekkie, ale mocne części są potrzebne bardziej niż kiedykolwiek. Wykorzystanie dużych odlew aluminiowy minimalizuje liczbę części zaangażowanych w produkcję zespołów samochodowych oraz produkuje je szybciej i przy niższych kosztach.

Również w tym przypadku wzrost będzie napędzany przez rynki wschodzące, ponieważ do produkcji pojazdów w dużych ilościach potrzebne są przystępne cenowo i trwałe techniki produkcji.

Wnioski

Odkąd pojawił się przemysł motoryzacyjny, odlewnictwo było główną gałęzią produkcji samochodów i tak jest do dziś. Świat motoryzacji nie mógłby być tym, czym jest dzisiaj bez odlewanych części (bloków silnika, części zawieszenia itp.). Odlewanie będzie nadal jednym z najważniejszych procesów w przemyśle motoryzacyjnym dzięki nowoczesnym innowacjom, zrównoważonym praktykom i włączeniu do produkcji pojazdów elektrycznych.

Krótko mówiąc, zależność od części samochodowych produkowanych przez odlewanie może również pokazać, że sprawdzona procedura jest w stanie dostosować się do wymagań nowego wieku i jego wyzwań. Podobnie, moc, ekonomiczny charakter i wszechstronność tak zwanych odlewanych części samochodowych sprawiają, że są one legendą obecnego i przyszłego transportu.

Najczęściej zadawane pytania

1. Czym są odlewane części samochodowe?

Odlewane części samochodowe to elementy tworzone poprzez wlewanie ciekłego metalu do formy, który twardnieje, tworząc pożądany kształt. Jest szeroko stosowany do produkcji bloków silnika, głowic cylindrów, obudów skrzyni biegów, części hamulcowych i kół.

2. Co jest takiego ważnego w castingu w świecie motoryzacji?

Jednym z powodów, dla których odlewanie jest ważne, jest to, że umożliwia produkcję złożonych i trwałych części w dużych ilościach przy stosunkowo niskich kosztach. Jest również elastyczny w projektowaniu, umożliwia stosowanie lekkich stopów i zapewnia jednorodność w dużych ilościach produkcyjnych.

3. Jakie są typowe materiały do odlewania części samochodowych?

Najpopularniejsze z nich to żeliwo, stopy aluminium, stopy stali, stopy magnezu i stopy miedzi. Każdy materiał zostanie wybrany w zależności od wydajności komponentu, takiej jak wytrzymałość, waga lub zużycie i odporność na ciepło.

4. Jakie są zalety odlewania części samochodowych?

Zalety odlewania obejmują swobodę projektowania, niski koszt, wysoką wytrzymałość i trwałość, możliwość stosowania lekkich stopów oraz stałą jakość w produkcji wielkoseryjnej. To sprawia, że jest to ulubiony sposób produkcji ważnych części samochodowych.

5. Jakie są najważniejsze problemy lub ograniczenia związane z castingiem w samochodzie?

Kluczowymi wyzwaniami są wady odlewnicze (porowatość lub pęknięcia), dodatkowa obróbka w celu osiągnięcia dokładności, ograniczenia materiałowe, wysokie zużycie energii oraz problemy środowiskowe spowodowane emisjami i odpadami.