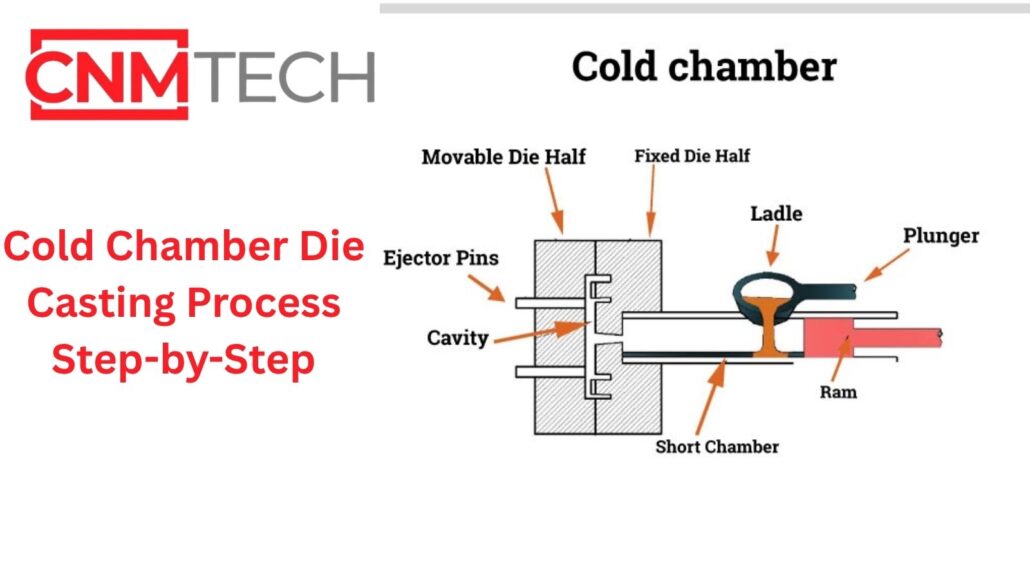

Proces odlewania ciśnieniowego w zimnej komorze jest inicjowany przez pierwsze wlanie stopionego metalu do oddzielnej komory wtryskowej, a następnie wypchnięcie go do stalowej formy. Proces ten dotyczy stopów o wysokiej temperaturze topnienia, takich jak aluminium, miedź i magnez. Jest to proces produkcyjny o ścisłej tolerancji i wysokim ciśnieniu, stosowany w przemyśle motoryzacyjnym, elektronicznym i przemysłowym.

Spis treści

ToggleCzym jest odlewanie ciśnieniowe na zimno i kiedy go używać?

Odlewanie ciśnieniowe w zimnej komorze to formowanie metali pod wysokim ciśnieniem, które mogłoby zniszczyć lub skorodować system gorącej komory. W praktyce operatorzy topią metal w innym piecu. Następnie wlewają stopiony metal do nieogrzewanej tulei. Metal jest wtłaczany do zamkniętej formy za pomocą hydraulicznego tłoka z ekstremalnym ciśnieniem. Sekcja twardnieje bardzo szybko, a matryca jest otwierana, aby wylać odlew. Metoda ta może być stosowana, gdy stop ma wysoką temperaturę topnienia lub gdy stop powodowałby korozję elementów wtryskowych, takich jak stopy aluminium i miedzi. W procesie tym poświęca się szybkość cyklu na rzecz skali i elastyczności stopu.

Proces odlewania ciśnieniowego w zimnej komorze krok po kroku

Zimnokomorowe odlewanie ciśnieniowe jest jedną z najbardziej niezawodnych technik wytwarzania wysokiej jakości części metalowych. Każdy proces musi być monitorowany pod względem temperatury, ciśnienia i czasu. Niewielkie odchylenia mogą mieć wpływ na wykończenie powierzchni, wytrzymałość i dokładność wymiarową produktu końcowego.

Topienie metalu

Rozpoczyna się od stopienia metalu w oddzielnym piecu. Najczęściej stosowane są stopy aluminium, magnezu i miedzi. W przypadku aluminium jest to zazwyczaj 650degC i 750degC. Konieczne jest utrzymanie stopionego metalu w czystości.

Zanieczyszczenia są usuwane przez operatora za pomocą topników i narzędzi odtłuszczających. W przypadku pozostawienia tlenku lub gazu, może on w przyszłości wprowadzić wady, takie jak porowatość lub wtrącenia.

W zaawansowanych technologicznie piecach system dozowania jest bezpośrednim połączeniem między piecem a maszyną odlewniczą firmy China Cold. Gwarantuje to, że temperatura i skład stopionego metalu są jednolite w każdym wtrysku.

Stopiony metal do komory śrutowniczej

Następnie stopiony metal jest wlewany do komory śrutowniczej lub tulei śrutowniczej. Może się to odbywać ręcznie lub automatycznie.

Ręczne kadziowanie jest łatwe, mniej szybkie i ma większe szanse na uwięzienie powietrza. Z kolei automatyczne systemy kadzi zapewniają dokładne ilości metalu przy niskich turbulencjach.

Utlenianiu i inkluzji gazu można zapobiegać poprzez kontrolowanie prędkości i temperatury kadzi. Inni podgrzewają tuleję wtryskową, aby zapobiec nagłemu spadkowi temperatury i zapewnić płynność wtrysku.

3. Wtrysk do wnęki matrycy

Tłok hydrauliczny służy do wtryskiwania stopionego metalu pod wysokim ciśnieniem do wnęki matrycy, gdy znajduje się on w tulei odlewniczej. Jest to podstawowa faza odlewania ciśnieniowego w zimnej komorze.

Ciśnienie wtrysku waha się od 3000 psi do ponad 20 000 psi, w zależności od rozmiaru części i stopu. Cykl wtrysku składa się zwykle z dwóch etapów:

- Szybki etap napełniania: Tłok jest wciskany bardzo szybko, aby wypełnić matrycę, aż metal zacznie twardnieć.

- Etap intensyfikacji lub pakowania: Metal jest dalej prasowany w celu zapewnienia szczelności i usunięcia skurczu.

Terminowość tych faz ma kluczowe znaczenie. Najnowsze chińskie maszyny do odlewania ciśnieniowego z zimną komorą, systemy serwohydrauliczne automatycznie regulują ciśnienie i prędkość każdego strzału i gwarantują jednorodność.

Zestalanie i chłodzenie

- Gdy stopiony metal jest wlewany do matrycy, chłodzenie i krzepnięcie rozpoczynają się natychmiast.

- Matryca posiada wewnętrzne kanały chłodzące, w których krąży woda lub olej w celu skutecznego chłodzenia matrycy.

- Aby zapewnić jednolitą jakość, konieczne jest utrzymanie optymalnej temperatury matrycy w zakresie od 150 o C do 250 o C.

- Gdy matryca jest przegrzana, czas cyklu wydłuża się i może wystąpić błysk. Gdy jest zbyt zimno, metal może zostać zestalony przed wypełnieniem wnęki i spowodować zimne zamknięcia lub błędne serie.

- Zaawansowane technologicznie systemy mogą być zdolne do symulacji termicznej i czujników temperatury obserwujących gorące obszary i projektujących układy chłodzenia w celu osiągnięcia równomiernego rozkładu ciepła.

Matryca otwierająca i wyrzucająca części

Po zestaleniu się metalu matryca jest otwierana przez maszynę, po czym trzpienie wypychaczy lub ramiona robotów wyjmują odlew.

Powinien być wyrzucany tylko wtedy, gdy jest w pełni zestalony; w przeciwnym razie zostanie zniekształcony. W przypadku złożonych kształtów istnieje więcej niż jeden trzpień wyrzutnika, co gwarantuje czyste uwolnienie wnęki matrycy.

Roboty pobierają części na zautomatyzowanych liniach i umieszczają je na przenośnikach w celu przycięcia i schłodzenia. Zwiększa to redukcję uszkodzeń podczas obsługi i przyspiesza produkcję.

Przycinanie i wykańczanie

- Po wyrzuceniu odlewu nadal zawiera on nadwyżki materiału w postaci prowadnic, wrót i wypływek.

- Są one odcinane za pomocą pras do przycinania, pił lub maszyn CNC.

- W innych, przycinanie jest wykonywane automatycznie przez zrobotyzowane systemy przycinania, aby zagwarantować jednolitą produkcję.

- Odlewy mogą być następnie poddane procesom wtórnym, takim jak obróbka skrawaniem, wiercenie, gwintowanie, polerowanie, anodowanie lub powlekanie po przycięciu.

- Środki te zwiększają dokładność wymiarów i wykończenia części i nazywają to montażem lub kontrolą końcową.

Inspekcja i kontrola jakości

Ostatnim z nich jest inspekcja i kontrola jakości. Każdy odlew jest sprawdzany, aby zagwarantować, że spełnia niezbędne tolerancje i standardy jakości.

Popularne rodzaje inspekcji to:

- Suwmiarki/współrzędnościowe maszyny pomiarowe (CMM).

- Graficzne sprawdzanie pęknięć, odparzeń lub powierzchownych wad.

- Testy, które nie wymagają niszczenia, takie jak testy rentgenowskie lub ultradźwiękowe, są wykorzystywane do określania porowatości wewnętrznej.

- Testowanie elementów obudowy silnika lub zaworów, np. pod kątem wycieków lub ciśnienia.

Maszyny nowoczesnego chińskiego odlewania ciśnieniowego w zimnej komorze są zwykle wyposażone w czujniki i oprogramowanie, które śledzą wszystkie parametry - temperaturę stopu, ciśnienie wtrysku i temperaturę matrycy, co umożliwia monitorowanie jakości w czasie rzeczywistym.

Optymalizacja procesu i kontroli

Jakość wyników musi opierać się na kontrolowanej jakości na każdym etapie.

- Operatorzy zwracają uwagę na takie aspekty, jak czystość stopionego materiału, metoda kadziowania, prędkość wtrysku, krzywa ciśnienia i temperatura matrycy.

- Drobne skrawki mogą dodawać lub powodować błędy wymiarowe.

- Automatyzacja pomaga zminimalizować błędy ludzkie. Powtarzalność jest zwiększona, a porowatość zmniejszona dzięki zastosowaniu serwosterowania, zrobotyzowanej obsługi i systemów próżniowych.

- Rutynowe przeglądy - czyszczenie przewodów hydraulicznych, kontrola uszczelek i kalibracja czujników to gwarancja regularności pracy maszyny.

Czynniki bezpieczeństwa i środowiskowe

- Obchodzenie się ze stopionymi metalami jest niebezpieczne.

- Operatorzy powinni używać rękawic odpornych na wysoką temperaturę, osłon twarzy i odzieży ochronnej.

- Maszyny powinny być wyposażone w wyłączniki awaryjne, osłony termiczne oraz automatyczne alarmy temperatury lub ciśnienia.

- Nowoczesne systemy są również energooszczędne i minimalizują ilość odpadów w odniesieniu do środowiska.

- Układy serwohydrauliczne zużywają mniej energii. Obwody chłodzenia są chłodzone wodą.

- Niektóre chińskie maszyny do odlewania ciśnieniowego z zimną komorą mają systemy zamkniętego obiegu, w których ciepło jest ponownie wykorzystywane, co minimalizuje ślad węglowy.

Zwykle używane materiały i stopy.

Zastosowanie zimnej komory jest preferowane w przypadku stopów, których nie można wykorzystać w maszynach z gorącą komorą. Najczęściej stosowanymi materiałami są stopy aluminium, magnezu, miedzi i kilka kombinacji cynku i aluminium, w przypadku których należy za wszelką cenę zapobiegać korozji mechanizmu wtryskowego. W samochodowych częściach konstrukcyjnych dominują stopy aluminium. Magnez ma zastosowanie w sytuacjach, w których liczy się bardzo niska waga. Oba stopy mają swoją własną temperaturę topnienia, płynność i kurczliwość, które należy uwzględnić w projekcie formy i parametrach procesu.

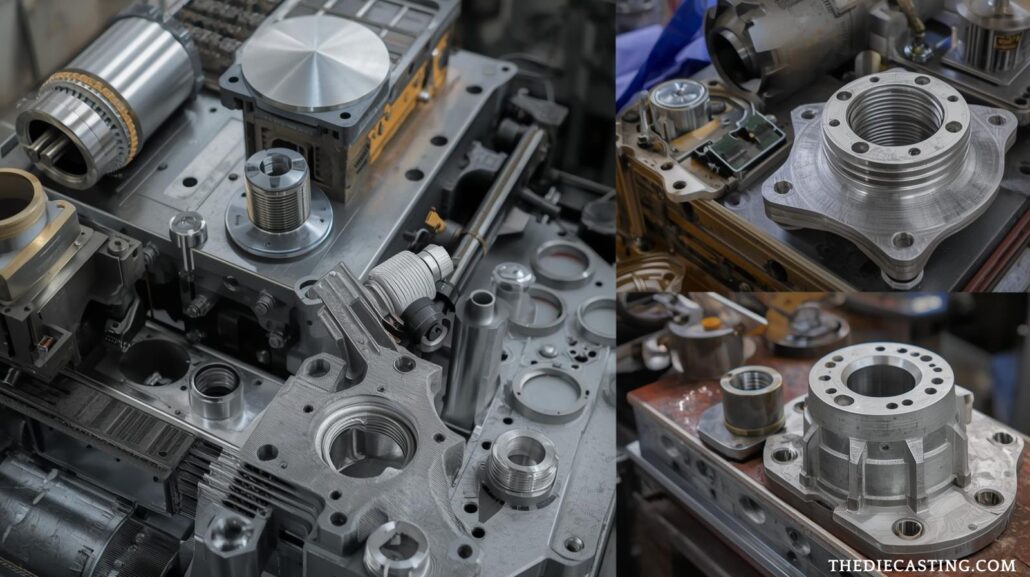

Maszyny i funkcje - takie jak wybór chińskiej maszyny do odlewania ciśnieniowego w zimnej komorze.

Maszyny do odlewania ciśnieniowego: Zimnokomorowe maszyny do odlewania ciśnieniowego składają się z solidnej ramy, wysokociśnieniowej jednostki wtryskowej, układu hydraulicznego i elektroniki sterującej. Nowoczesne maszyny wyposażone są w układy serwohydrauliczne oszczędzające energię i usprawniające sterowanie, komputerowe układy sterowania umożliwiające programowanie profili wtrysku oraz zintegrowane systemy pomocnicze, takie jak regulatory temperatury matrycy i automatyczne systemy kadzi. Możliwe jest również znalezienie chińskich dostawców maszyn do odlewania ciśnieniowego w zimnej komorze, którzy oferują szeroką gamę modeli i różne przedziały cenowe w przypadku pozyskiwania maszyn. Istnieją kompaktowe modele chińskich producentów, które pasują do małych sklepów i maszyn o dużym tonażu, które są odpowiednie do produkcji na dużą skalę. Chińscy konstruktorzy mają tendencję do pakowania sprzętu do topienia i obsługi, aby zapewnić również linię "pod klucz". Porównaj maszyny pod względem maksymalnej siły zacisku (w tonach), objętości wtrysku, kontroli prędkości wtrysku, rozmiaru matrycy i automatyzacji.

Podstawy projektowania narzędzi i matryc

Hartowana stal narzędziowa jest zwykle stosowana w matrycach (formach). Konstrukcja matrycy powinna umożliwiać kontrolowany przepływ metali i ulatniającego się powietrza gazowego oraz geometrię wlewów i kanałów chłodzących w celu szybkiego schłodzenia konstrukcji. Istotne kwestie projektowe to zapobieganie zimnym zamknięciom, redukcja porowatości i ograniczanie skurczu. Tuleje, suwaki i rdzenie są typowe dla formowania skomplikowanych geometrii. Dobra konserwacja matrycy, taka jak polerowanie i śrutowanie między kolejnymi seriami, zwiększa żywotność narzędzia i utrzymuje wykończenie powierzchni.

Tabela kontroli jakości

| Model | Siła zacisku | System wtrysku | Opcje automatyzacji | Najlepsze dla | Plusy | Wady |

|---|---|---|---|---|---|---|

| Longhua LH-400T | 400 ton | Podwójny wtrysk hydrauliczny | Opcjonalna automatyczna kadzi | Średniej wielkości części aluminiowe | Niezawodność, łatwa konserwacja, przystępna cena | Wymagana kadzi ręcznej |

| LK Group DC700 | 700 ton | Sterowanie serwohydrauliczne | Automatyczna kadzi + natrysk matrycowy | Duże odlewy i zastosowania motoryzacyjne | Wydajność energetyczna, precyzja | Drogie |

| Yizumi DM4000H | 4000 ton | Wysokie ciśnienie z dwoma tłokami | W pełni zrobotyzowany system | Produkcja na skalę przemysłową | Szybka obsługa dużych form | Wysoki pobór mocy |

Zastosowania odlewów ciśnieniowych z zimną komorą

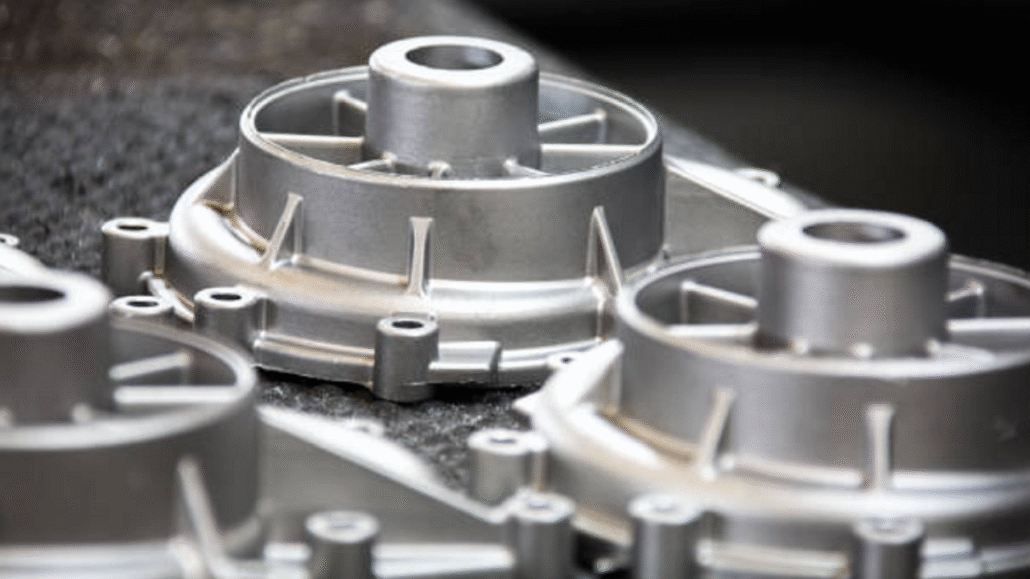

Zimnokomorowe odlewanie ciśnieniowe jest kluczową technologią we współczesnym przemyśle, który potrzebuje wysoce precyzyjnych, wytrzymałych i skomplikowanych elementów metalowych. Ze względu na zdolność do przetwarzania metali o wysokich temperaturach topnienia, takich jak aluminium, miedź i magnez, jest to pożądany proces produkcji ważnych części w branżach takich jak motoryzacja, lotnictwo, elektronika i maszyny ciężkie.

Przemysł motoryzacyjny

Jedna z gałęzi przemysłu motoryzacyjnego jest dużym odbiorcą komponentów odlewanych ciśnieniowo na zimno. Proces ten jest wykorzystywany do produkcji części bloku silnika, obudów skrzyni biegów, pokryw sprzęgieł, skrzyń biegów i części kół. Komponenty te muszą wytrzymywać duże obciążenia mechaniczne, wysokie temperatury i ciągłe wibracje. Zimnokomorowe odlewanie ciśnieniowe jest wykonywane w celu zagwarantowania wysokich standardów wymiarów i wydajności. Pod tym względem stopy aluminium i magnezu są szczególnie popularne w branży ze względu na ich zdolność do zapewnienia wytrzymałości nawet przy niskiej masie pojazdu, zwiększając w ten sposób oszczędność paliwa i sterowność.

Przemysł lotniczy

W produkcji lotniczej wszystkie części powinny zapewniać idealną równowagę między wagą, wytrzymałością i dokładnością. Zimnokomorowe odlewanie ciśnieniowe umożliwia produkcję wsporników strukturalnych, wsporników płatowca, obudów i części związanych z silnikiem z dużą dokładnością wymiarową. Niski stopień rozdrobnienia powierzchni i integralność wewnętrzna, które oferuje ta technika odlewania, sprawiają, że jest ona bardzo odpowiednia w zastosowaniach lotniczych, ponieważ części lotnicze muszą spełniać wysokie standardy bezpieczeństwa i niezawodności.

Przemysł elektroniczny

Zimnokomorowe odlewanie ciśnieniowe jest przydatne w przemyśle elektronicznym do produkcji złożonych komponentów o wysokiej precyzji. Elementy urządzeń elektronicznych, takie jak radiatory, obudowy, złącza i obudowy urządzeń elektronicznych są zwykle wykonane ze stopów aluminium. Elementy te powinny mieć dobrą przewodność cieplną, być lekkie i odporne na korozję. Odlewane ciśnieniowo komponenty aluminiowe są przydatne w skutecznym chłodzeniu ciepła, zwiększając w ten sposób wydajność i żywotność obecnych urządzeń elektronicznych, w tym komputerów, świateł LED i urządzeń komunikacyjnych.

Maszyny i urządzenia przemysłowe

Pompy, zawory, sprężarki, obudowy silników i części hydrauliczne maszyn przemysłowych są również produkowane przy użyciu odlewania ciśnieniowego z zimną komorą. Takie komponenty muszą pracować w ekstremalnych warunkach i wymagają wysokiej wytrzymałości i precyzji wymiarowej. Proces ten gwarantuje jednorodność grubości ścianek, dobre powierzchnie uszczelniające i dobre właściwości mechaniczne. Powodem, dla którego producenci wybierają to podejście do maszyn przemysłowych, jest to, że można je produkować w dużych ilościach bez utraty precyzji.

Zastosowania konsumenckie i energetyczne Zastosowania konsumenckie i energetyczne

Poza przemysłem ciężkim, proces ten jest stosowany w przypadku dóbr konsumpcyjnych, takich jak elektronarzędzia, urządzenia kuchenne i elementy energetyczne, takie jak mocowania paneli słonecznych i połączenia turbin wiatrowych. Chińskie maszyny do odlewania ciśnieniowego z zimną komorą są wszechstronne, dlatego mogą produkować trwałe i lekkie części w dużych ilościach, aby poprawić wydajność i wygląd w zakresie konsumpcji i zużycia energii.

Korzyści z odlewania ciśnieniowego w zimnej komorze

Proces odlewania ciśnieniowego w zimnej komorze ma kilka zalet, które kwalifikują go jako korzystną technikę odlewania elementów metalowych o wysokiej jakości i dokładności. Zalety te sprawiają, że jest on bardzo popularny w różnych gałęziach przemysłu.

Wysoka wytrzymałość i precyzja

Odbywa się to poprzez ułatwienie producentom wytwarzania mocnych, grubych i precyzyjnych wymiarowo elementów. Stosowane jest wysokie ciśnienie, dzięki czemu stopiony metal całkowicie wypełnia wnękę formy bez żadnych szczelin i/lub pustych przestrzeni. Uzyskuje się solidną część o dobrej integralności strukturalnej i jednolitej grubości. Odpowiednia kombinacja tych właściwości sprawia, że odlewanie ciśnieniowe na zimno jest idealne w przypadku części, które muszą sprostać obciążeniom mechanicznym lub stresowi środowiskowemu, takich jak obudowy samochodowe i elementy konstrukcyjne.

Ma zastosowanie do stopów wysokotopliwych

Proces zimnokomorowy, w przeciwieństwie do procesu gorącokomorowego, może obsługiwać metale o wysokiej temperaturze topnienia, takie jak aluminium, magnez i miedź. Nie jest możliwe wykorzystanie tych stopów w maszynach z gorącą komorą, ponieważ korodują lub ulegają uszkodzeniu pod wpływem ciepła. Możliwość pracy z takimi stopami stwarza szansę na opracowanie części, które kosztują mniej, ale są mocniejsze i mają wysoką odporność na korozję - cechy, które są niezbędne w sektorze lotniczym i motoryzacyjnym.

Doskonałe wykończenie powierzchni

Zimnokomorowe odlewanie ciśnieniowe to proces, który zapewnia gładkie i szczegółowe wykończenie powierzchni, pozostawiając minimalną lub żadną obróbkę wtórną lub polerowanie części. Końcowe odlewy są czyste i atrakcyjne dzięki odpowiedniej konstrukcji matrycy i właściwemu chłodzeniu. Jakość powierzchni zwiększa również przyczepność farby, powłoki, a także wydajność uszczelniania, a to oszczędza czas i koszty na etapie przetwarzania końcowego.

Powtarzalność i wydajność

Po zoptymalizowaniu i zaprojektowaniu matrycy możliwe jest jej powielanie tysiące razy z niewielką różnicą w jakości. Sprawia to, że jest to idealne rozwiązanie do masowej produkcji tych samych części. Dzięki komorowym maszynom odlewniczym Chinacold producenci mogą zautomatyzować procesy kadzi, natryskiwania i wyrzucania, aby poprawić szybkość produkcji i obniżyć koszty pracy bez uszczerbku dla precyzji.

Dokładność wymiarowa i złożoność

Zimnokomorowe odlewanie ciśnieniowe umożliwia wytwarzanie skomplikowanych geometrii i cienkościennych komponentów, które w przeciwnym razie byłyby trudne lub niemożliwe do wyprodukowania przy użyciu innych procesów. Stosowane jest wtryskiwanie metalu pod wysokim ciśnieniem, co pozwala uchwycić złożone szczegóły matrycy i zapewnia wąskie tolerancje wymiarowe. Ta dokładność minimalizuje wymagania dotyczące obróbki i zapewnia idealne dopasowanie części po zamontowaniu ich w większych produktach.

Długa żywotność narzędzia

Ponieważ matryca jest wykonana z hartowanej stali i bardzo dobrze chłodzi się po każdym cyklu wypalania, może przetrwać tysiące wypaleń, zanim będzie wymagać wymiany. Ta długowieczność obniża koszty oprzyrządowania na dłuższą metę, szczególnie w przypadku dużych serii produkcyjnych.

Wady i ograniczenia

Chociaż odlewanie ciśnieniowe w zimnej komorze ma wiele zalet, ma też swoje wady, które producenci powinni wziąć pod uwagę przed wdrożeniem go do projektu. Znajomość tych ograniczeń pomoże w wyborze odpowiedniego procesu odlewania i zwiększeniu wydajności produkcji.

Wolniejsze czasy cyklu

Czas cyklu jest dłuższy, ponieważ stopiony metal jest kadziowany (ręcznie lub półautomatycznie) do komory śrutowniczej w zewnętrznym piecu, a nie w procesie gorącej komory. Inne etapy obsługi i kontroli temperatury, które są wykonywane w każdym cyklu, nieco spowalniają prędkość produkcji. Niemniej jednak, obecne chińskie maszyny do odlewania ciśnieniowego z zimną komorą, które mają wbudowane systemy kadzi, zredukowały tę wadę do minimalnego poziomu.

Zwiększone koszty konfiguracji i narzędzi

Początkowe koszty sprzętu i oprzyrządowania do odlewania ciśnieniowego w zimnej komorze są dość drogie. Potrzebna jest precyzyjna inżynieria matryc, systemów wtryskowych i innych części pomocniczych, co zwiększa koszty początkowe. Jednak przy dużych ilościach, koszt jednej części z czasem znacznie się zmniejsza, a zatem w dłuższej perspektywie proces staje się opłacalny.

Ograniczony zakres stopów

Maszyny zimnokomorowe są zwykle stosowane do stopów wysokotopliwych, w tym aluminium, magnezu i miedzi. Nie można ich używać z metalami niskotopliwymi, takimi jak cynk, ołów lub cyna, które są zwykle wykonywane metodą gorącej komory. Oznacza to, że wybór materiałów jest nieco ograniczony w porównaniu do innych technologii odlewania.

Zapotrzebowanie na wykwalifikowanych operatorów

Ze względu na kontrolę ciśnienia, kontrolę temperatury i precyzję czasową, proces odlewania ciśnieniowego w zimnej komorze wymaga wykwalifikowanych i wysoko wykwalifikowanych pracowników. Porowatość, błędne serie lub zimne zamknięcia to tylko niektóre z wad, które mogą pojawić się w przypadku niekonsekwentnego zalewania lub niewłaściwego ciśnienia wtrysku. Aby utrzymać stałą jakość produktów, należy stosować szkolenia i nadzór.

Konserwacja i zużycie energii

System zimnej komory wymaga zewnętrznych pieców i wysokociśnieniowych układów hydraulicznych, które zużywają dużo energii. Wymaga również regularnej konserwacji, aby uniknąć wycieków hydraulicznych i zużycia matryc, a także nierównowagi temperatur. Nieuwzględnienie tych aspektów może mieć wpływ na wydajność i spójność produktu.

Porównanie komór zimnych i gorących

Maszyny z gorącą komorą zatrzymują stopiony materiał w maszynie i są szybkie. Dobrze nadają się do niskotopliwych stopów, takich jak cynk i ołów. Piec jest oddzielony przez komora chłodnicza maszyny. Są one wolniejsze i mogą pracować z aluminium i stopami w wysokich temperaturach bez powodowania korozji maszyny. Wybór gorących i cynkowych komponentów. Wybór zimnych stopów oraz większych i cięższych części.

Aspekty ekonomiczne i wielkość

Niektóre z głównych kosztów obejmują oprzyrządowanie (matryce), surowce, amortyzację maszyn, robociznę, wykończenie i kontrolę jakości. Największym kosztem początkowym jest zazwyczaj oprzyrządowanie. Koszt jednostkowy szybko spada wraz z wielkością produkcji, a zatem wymaga ekonomii skali. W przypadku zakupu maszyn, tanie maszyny oszczędzają na kapitale, ale mogą kosztować więcej złomu, wymagają więcej konserwacji lub nie są zbyt zautomatyzowane, aby zaoszczędzić na stałych kosztach pracy. Należy wziąć pod uwagę całkowity koszt posiadania, a nie cenę zakupu.

Komponenty maszyny do odlewania ciśnieniowego w zimnej komorze

Konwencjonalna chińska maszyna do odlewania ciśnieniowego z zimną komorą składa się z:

- Rama/zespół zaciskowy: W tym miejscu do matrycy przykładane jest wysokie ciśnienie.

- System wtrysku: Wtłacza stopiony metal do wnęki matrycy z dużą prędkością.

- Układ hydrauliczny: Napędza ruch tłoka i matrycy.

- Układ chłodzenia: Kontroluje temperaturę matryc.

Punkty zakupu, które należy wziąć pod uwagę u dostawców chińskich maszyn do odlewania ciśnieniowego w zimnej komorze.

- Poproś o pełną specyfikację: siła zacisku, objętość śrutu, skok i system sterowania.

- Zapytaj o zastosowanie automatyzacji: stacje kadziowania/dozowania, obsługi części i przycinania.

- Sprawdź referencje i przykładowe części: Zamawianie zdjęć, zdjęć rentgenowskich i arkuszy procesowych.

Weź pod uwagę usługi posprzedażowe i części zamienne. W przypadku chińskich maszyn należy wziąć pod uwagę czas realizacji części i serwisu. Wielu dobrych chińskich producentów oferuje dobre ceny i gotowe rozwiązania - ale liczą się umowy serwisowe.

Trendy przyszłości w odlewaniu ciśnieniowym z zimną komorą

Proces odlewania ciśnieniowego w zimnej komorze będzie nadal rozwijał inteligentną automatyzację, sterowanie AI i energooszczędne serwosystemy. Chińskie firmy coraz częściej decydują się na integrację z Przemysłem 4.0, co umożliwia im śledzenie produkcji w czasie rzeczywistym, przewidywanie konserwacji i kontrolowanie jakości za pomocą chmury. Istnieje również trend w kierunku lekkich materiałów, takich jak stopy magnezu, gdzie firmy motoryzacyjne dążą do oszczędności paliwa.

Nowe systemy hybrydowe łączą techniki odlewania próżniowego i zimnej komory w celu zmniejszenia porowatości i zwiększenia integralności powierzchni. Zaawansowane czujniki i kontrola prędkości wtrysku zapewniają producentom większą jednorodność i mniejsze straty.

W nadchodzących latach pojawią się jeszcze bardziej zrównoważone linie odlewnicze z systemami chłodzenia w obiegu zamkniętym, zautomatyzowanym dozowaniem stopów i wirtualną produkcją z cyfrowymi bliźniakami.

Przemyślenia końcowe

Zimnokomorowe odlewanie ciśnieniowe pozostaje filarem współczesnej produkcji metali. Jest dokładny, trwały i wydajny w produkcji złożonych części metalowych. Zaopatrując się w Chinach, należy wybrać chińską maszynę do odlewania ciśnieniowego w zimnej komorze, która jest przystępna cenowo pod względem tonażu i precyzji sterowania, a także zapewnia długoterminowy zakres usług.

Lista kontrolna kupującego może pomóc w uzyskaniu niedrogiego rozwiązania bez poświęcania jakości poprzez analizę porównawczą modeli maszyn. Inwestycja w niezawodną konfigurację zimnokomorową zapewni przewidywalne wyniki i rentowność w dłuższej perspektywie, zarówno w przypadku produkcji części samochodowych, obudów strukturalnych, jak i części elektronicznych.