W szybkim tempie produkcji, warsztaty maszynowe CNC są podstawą inżynierii precyzyjnej, wydajnych warsztatów maszynowych i postępu technologicznego. Zaawansowane zakłady wykorzystują technologię komputerowego sterowania numerycznego (CNC) do produkcji wysoce precyzyjnych komponentów dla przemysłu lotniczego, motoryzacyjnego, medycznego i innych. Tradycyjna obróbka wykorzystująca pracę ręczną i wiedzę operatora wymaga stałej jakości, wolniejszej produkcji i jest mniej opłacalna. Natomiast obróbka CNC automatyzuje cały proces i zapewnia niezawodną spójność, szybką produkcję i efektywność kosztową. Warsztat maszyn CNC jest zasilany przez różne super fajne, zaawansowane technologicznie maszyny, w tym frezarki CNC, tokarki, routery, przecinarki plazmowe i maszyny EDM, które działają na komputerze z precyzyjnymi, automatycznie sterowanymi funkcjami. Proces rozpoczyna się od wykorzystania oprogramowania do projektowania wspomaganego komputerowo (CAD) i inżynierów tworzących szczegółowe modele 3D poszczególnych komponentów wymaganych w systemie.

Korzystając z tych projektów, są one następnie przekształcane w nadający się do odczytu maszynowego kod G, który określa dokładne ruchy narzędzi tnących w celu tworzenia i kształtowania produktów z surowców. Każdy materiał posiada specyficzne właściwości mechaniczne i fizyczne, które sprawiają, że nadaje się do konkretnego warsztatu CNC. Bez obróbki CNC trudno byłoby pracować z tak różnorodnymi materiałami, a ludzie potrzebowaliby trwałych, lekkich, odpornych na ciepło, a nawet odpornych na korozję części. Obrabiarki CNC charakteryzują się wysoką precyzją i mogą być wykonywane z dużą wydajnością, a ponadto zapewniają skalowalność, powtarzalność i elastyczność, umożliwiając firmom tworzenie od prototypów po masowe serie produkcyjne przy niewielkim zaangażowaniu człowieka. Obróbka CNC znajduje się w czołówce branż, które aktywnie starają się tworzyć bardziej zaawansowane i skomplikowane projekty.

W tym artykule szczegółowo opisano, jak działają warsztaty maszyn CNC, jakiego rodzaju maszyn używają, z jakimi materiałami pracują i jakie branże obsługują. Znając ich rolę, możliwości i zalety, firmy mogą zobaczyć, dla kogo usługa obróbki CNC jest najlepsza.

Czym jest warsztat maszyn CNC?

Warsztat maszynowy CNC (Computer Numerical Control) to miejsce wyposażone w nowoczesne obrabiarki sterowane za pomocą programów komputerowych. Ich jedynym celem jest produkcja wysoce precyzyjnych, złożonych części dla przemysłu lotniczego, motoryzacyjnego, medycznego, elektronicznego i przemysłowego. W przeciwieństwie do tradycyjnej obróbki skrawaniem, która jest wykonywana przy pomocy rąk, obróbka CNC sprawia, że proces jest zautomatyzowany i zapewnia większą dokładność, wydajność i spójność produkcji.

Jak działają obrabiarki CNC

W warsztatach maszyn CNC oprogramowanie do projektowania wspomaganego komputerowo (CAD) tworzy cyfrowy model części. Następnie generowany jest kod G tego projektu, który maszyna CNC odczytuje i wykorzystuje do wykonywania operacji i ruchów. Precyzyjnie tnie, wierci, kształtuje lub frezuje materiał zgodnie z zaprogramowanymi instrukcjami, dzięki czemu automatyzacja jest powtarzalna i wolna od błędów.

Rodzaje maszyn CNC w warsztacie CNC

W zautomatyzowanych warsztatach maszynowych CNC znajduje się zazwyczaj szeroki wybór narzędzi do obróbki CNC, takich jak:

Frezarki CNC: to maszyny z obrotowymi narzędziami tnącymi, które wykorzystują je do usuwania materiału z obrabianego przedmiotu i tworzenia kształtów, otworów i wykończeń powierzchni.

Tokarki CNC: Maszyny te są przeznaczone do wykonywania części cylindrycznych poprzez obracanie przedmiotu obrabianego, podczas gdy narzędzia skrawające wykonują jego wstępnie zdefiniowany kształt z dużą dokładnością.

Plotery CNC: Router CNC jest od dawna używany do cięcia drewna, plastiku i kompozytów poprzez rzeźbienie skomplikowanych projektów i wzorów.

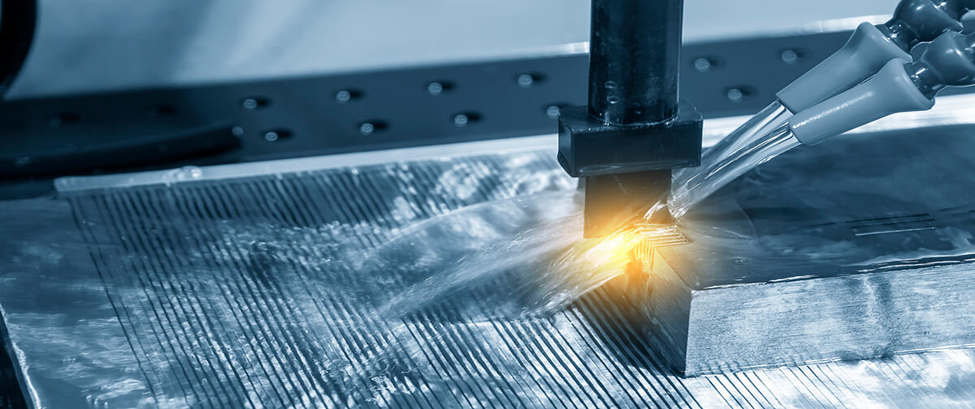

Przecinarki plazmowe CNC: Wykorzystują one wysokotemperaturowy palnik plazmowy do przecinania blach, a najłatwiejszy do użycia metal w ilościach hurtowych, w zależności od ich wielkości, jest idealny do takich rzeczy, jak produkcja blach.

Maszyny elektroerozyjne (EDM): Obróbka elektroerozyjna wykorzystuje wyładowania elektryczne (iskry) do odcinania materiału, dzięki czemu bez użycia narzędzi tnących jest idealna do wykonywania detali lub precyzyjnych cięć w utwardzonych materiałach. metale.

Materiały stosowane w obrabiarkach CNC

Ogromna różnorodność materiałów jest wykorzystywana w warsztatach maszyn CNC do produkcji precyzyjnych komponentów dla przemysłu lotniczego, motoryzacyjnego, medycznego lub produkcyjnego. Ważne jest jednak, aby wybrać odpowiedni materiał, ponieważ determinuje on trwałość, funkcjonalność i ogólnie zakres wydajności produktu końcowego. Poniżej wymieniono niektóre z najczęściej stosowanych materiałów do obróbki CNC.

Metale

Aluminium: Aluminium słynie ze swojej lekkości i odporności na korozję, dzięki czemu znajduje zastosowanie w przemyśle lotniczym, motoryzacyjnym i elektronice użytkowej. Charakteryzuje się również dobrą przewodnością cieplną i elektryczną, dzięki czemu jest przydatny w wymiennikach ciepła i komponentach elektronicznych.

Stal i stal nierdzewna: Jest to bardzo wytrzymały metal, który nie rdzewieje, nie zużywa się i nie ulega uszkodzeniu pod wpływem ciepła; dlatego jest stosowany w narzędziach medycznych, maszynach do przetwarzania żywności, częściach konstrukcyjnych. Jest bardzo wytrzymały i trwały.

Tytan: jest mocnym materiałem o wysokiej wytrzymałości i doskonałej odporności na korozję, co czyni go najlepszym wyborem dla przemysłu lotniczego, implantów medycznych, motoryzacji itp. Ekstremalnie wysoka temperatura i ekstremalnie trudne warunki nie stanowią dla niego żadnego problemu.

Mosiądz i miedź: Metal, który jest ceniony za wyjątkową skrawalność, antykorozyjność i przewodność elektryczną. Powszechnie wykorzystuje się go do produkcji osprzętu elektrycznego, hydraulicznego i dekoracyjnego.

Tworzywa sztuczne

Acetal (marka Delrin): Mocny i sztywny, o dobrej odporności na wilgoć, acetal jest stosowany w przekładniach, tulejach i podobnych elementach mechanicznych, które wymagają niskiego tarcia i wysokiej odporności na zużycie.

Polietylen: to lekki, odporny chemicznie materiał, który doskonale nadaje się do produkcji rur, pojemników i części izolacyjnych. Wykorzystuje się go również w przetwórstwie żywności i medycynie.

Nylon: Jest znany ze swojej wytrzymałości i odporności na zużycie i jest często stosowany w przekładniach, łożyskach i częściach samochodowych. Stosowany jest również w bardziej przemysłowych komponentach maszyn.

Akryl: Charakteryzuje się bardzo dobrymi właściwościami optycznymi i odpornością na warunki atmosferyczne. Powszechnie stosuje się go w oznakowaniach, gablotach i soczewkach optycznych.

Kompozyty

Tworzywo sztuczne wzmocnione włóknem węglowym (CFRP): to bardzo wytrzymały i lekki materiał, który jest szeroko stosowany w przemyśle lotniczym, sprzęcie sportowym, przemyśle motoryzacyjnym itp. Zapewnia wysoką sztywność i trwałość.

Włókno szklane: Jeden z popularnych materiałów kompozytowych, znany ze swojej wytrzymałości, niskiej wagi i odporności na korozję. Jest szeroko stosowany w nadwoziach samochodowych, kadłubach łodzi i w zastosowaniach przemysłowych.

Ceramika

Cyrkonia: Doskonała twardość i odporność na zużycie sprawiają, że jest on stosowany w narzędziach skrawających, łożyskach i implantach dentystycznych. Jest również odporny na wysokie temperatury.

Materiał ceramiczny zwany tlenkiem glinu: ponieważ jest znany z doskonałej izolacji elektrycznej i trwałości. Jest szeroko stosowany w częściach elektrycznych, częściach odpornych na zużycie i przemyśle maszynowym.

W rzeczywistości obrabiarki CNC wybierają materiały w sposób bardzo przemyślany w odniesieniu do wymagań projektu. Wytrzymałość, waga, odporność na korozję i właściwości termiczne to czynniki, które należy wziąć pod uwagę, aby zapewnić, że obrabiane części są wystarczająco mocne i odpowiednie do ich zastosowań.

Jak działa warsztat maszyn CNC: Przewodnik krok po kroku

Warsztat CNC można opisać jako obiekt, w którym części o wysokiej precyzji są wytwarzane przy użyciu zautomatyzowanych maszyn sterowanych za pomocą programu komputerowego. Warsztaty te są niezbędne w różnych branżach, począwszy od produkcji elementów metalowych, plastikowych i kompozytowych, w odniesieniu do wąskich tolerancji, spójności i wydajności.

Celem tego artykułu jest wyjaśnienie, jak działa warsztat maszyn CNC, utrzymując każdy etap od początkowego projektu, opracowywania programów CNC, przeprowadzania końcowej kontroli jakości i dostawy.

Krok 1: Projektowanie i programowanie

Pierwszym etapem procesu jest faza projektowania i programowania, w której obróbka jeszcze nie występuje.

1. Modelowanie CAD (projektowanie wspomagane komputerowo)

Oprogramowanie CAD, takie jak SolidWorks, AutoCAD lub Fusion 360, jest używane przez inżynierów i projektantów do tworzenia modelu 3D części.

Model zawiera szczegółowe wymiary, cechy i wymagania specyfikacji dla produkcji.

2. Programowanie CAM (produkcja wspomagana komputerowo)

Korzystając z oprogramowania CAM, takiego jak Mastercam lub Fusion 360, projekt CAD zostanie przekształcony w program kompatybilny z CNC.

Pokazuje również ścieżki narzędzia, których maszyna CNC użyje do określonej części, prędkość cięcia i instrukcje ruchu.

Po zakończeniu program jest ładowany do komputera maszyny CNC.

Krok 2: Wybór i przygotowanie materiału

1. Wybór odpowiedniego materiału

W warsztatach maszyn CNC obrabiane są różne rodzaje materiałów.

- Metale (aluminium, stal, tytan, mosiądz)

- Tworzywa sztuczne (ABS, nylon, poliwęglan)

- Kompozyty (włókno węglowe, włókno szklane)

2. Konfiguracja materiału

- Surowiec jest cięty do rozmiaru wymaganego dla danej części.

- Następnie jest on umieszczany w maszynie CNC za pomocą zacisków, imadeł lub uchwytów, które są zaprojektowane tak, aby miały zaciski, imadła lub uchwyty zapobiegające przemieszczaniu się podczas obróbki.

Krok 3: Proces obróbki CNC

1. Kalibracja i konfiguracja maszyny

Jest wyposażony w kalibrację maszyn CNC, aby zapewnić idealne wyrównanie narzędzi i obrabianych przedmiotów.

Operatorzy sprawdzają przesunięcia narzędzi, punkty zerowe maszyny i prędkości wrzeciona zgodnie ze specyfikacją odpowiadającą projektowi.

2. Wykonanie programu CNC

Następnym krokiem po zakończeniu konfiguracji jest przejście maszyny CNC na ścieżkę, która została zaprogramowana w kodzie G, języku maszynowym, który kieruje ruchami.

Maszyna wykonuje automatyczne operacje cięcia, wiercenia, frezowania, toczenia lub kształtowania.

3. W związku z tym w niniejszej pracy omówiono procesy obróbki stosowane w warsztatach CNC.

- Będziemy obracać narzędzie, aby odciąć materiał, który jest używany do kształtowania przedmiotu obrabianego.

- Tokarka - materiał jest obracany podczas toczenia i wycinania z niego narzędzi.

- Wiertła - Niektóre wiertła są dość szybkie, aby tworzyć dokładne otwory.

- Szlifowanie i polerowanie - stosowane w celu zwiększenia wykończenia powierzchni.

Krok 4: Kontrola jakości i inspekcja

Po obróbce część jest poddawana rygorystycznej kontroli jakości, aby zagwarantować poziom dokładności i zgodności ze specyfikacjami projektowymi.

1. Kontrola wymiarów

Do sprawdzania wymiarów służą między innymi precyzyjne narzędzia pomiarowe, takie jak mikrometry, suwmiarki i wysokościomierze.

2. Kontrola CMM (współrzędnościowa maszyna pomiarowa)

Technologia laserowa lub sondowa jest wykorzystywana przez maszynę CMM do kontroli złożonych części z niezwykłą dokładnością.

3. Kontrola wizualna i wykończenia powierzchni

Jest on zatwierdzany po sprawdzeniu, czy nie ma zadrapań, szorstkich krawędzi lub niedoskonałości powierzchni.

Krok 5: Montaż i dostawa

1. Procesy wykończeniowe

Niektóre części wymagają więcej przetwarzania, w tym:

- Lub anodować lub płytować w celu zapewnienia odporności na korozję.

- Obróbka cieplna (w celu zwiększenia wytrzymałości)

- Przewiduje się pokrycie przewodów farbą lub lakierem proszkowym (w celu uzyskania estetycznego wyglądu i ochrony).

2. Montaż i pakowanie

- Jeśli jest więcej części, są one montowane jako produkt końcowy.

- Zmontowane części są starannie pakowane w celu wydania po dotarciu do miejsca docelowego.

3. Dostawa do klientów

Produkt jest następnie wysyłany do klienta, który zwraca go teraz w zastosowaniach produkcyjnych, lotniczych, motoryzacyjnych lub medycznych.

Różnice między obrabiarkami CNC a tradycyjnymi obrabiarkami

Zarówno warsztat maszynowy CNC (Computer Numerical Control), jak i tradycyjny warsztat maszynowy wykonują precyzyjną produkcję części, ale technologia, wydajność i dokładność są zupełnie inne.

1. Automatyzacja i kontrola

Warsztat maszyn CNC: Jest to rodzaj warsztatu maszynowego, który działa na maszynach sterowanych komputerowo, które są bardzo precyzyjne i powtarzalne przy minimalnej interwencji operatora.

Tradycyjny warsztat maszynowy: Operator kontroluje narzędzia poprzez ręczną obróbkę i jest to wolniejsza i bardziej pracochłonna metoda.

2. Precyzja i spójność

Warsztat maszyn CNC: Części tworzone przy użyciu tej maszyny są dokładne co do mikrona i spójne w dużych partiach.

Tradycyjny warsztat maszynowy: Predysponowany do błędów wprowadzanych przez ludzi, przez co jego produkty końcowe mogą się nieznacznie różnić.

3. Wydajność i szybkość

CNC: Szybsza produkcja dzięki ciągłej pracy 24/7 i krótszym przestojom.

Tradycyjny: Jest powolny i musi być obsługiwany przez wykwalifikowanych mechaników, maszyna po maszynie.

4. Koszty i praca

CNC: Początkowa inwestycja jest wyższa, ale koszty pracy są niższe w przyszłości.

Tradycyjny: Nadal wymagana jest wykwalifikowana siła robocza i niższe koszty maszyn, ale zwiększa to koszty produkcji.

Tradycyjne warsztaty maszynowe nadal mają swoje zastosowanie w niestandardowych, niewielkich pracach, jednak przypadki, w których warsztaty maszynowe CNC są logicznym wyborem, to produkcja o wysokiej precyzji, produkcja masowa i wydajność przemysłu.

Branże, które polegają na obrabiarkach CNC

Warsztaty maszynowe CNC są niezbędne dla szerokiego asortymentu firm, z których każda wymaga najwyższej precyzji i produktywności w procedurze montażu. Oto niektóre z najważniejszych branż wykorzystujących obróbkę CNC:

1. Przemysł lotniczy

Ze względu na wąskie tolerancje i wymóg wysokiej trwałości komponentów samolotów i statków kosmicznych, odgrywają one bardzo ważną rolę w poprawie solidności produktu. Łopatki turbin, części silników i części konstrukcyjne, które spełniają rygorystyczne wymagania dla przemysłu lotniczego, są wykonywane przy użyciu procesów obróbki CNC.

2. Przemysł motoryzacyjny

W przypadku części samochodowych, obróbka CNC zapewnia wszystko, od części silnika po elementy zawieszenia, dzięki czemu części te są wykonane z wysoką precyzją, są lekkie i mają wysoką wydajność.

3. Medycyna i opieka zdrowotna

Obróbka CNC jest szeroko stosowana w medycynie, gdzie wykorzystuje się ją do produkcji narzędzi chirurgicznych, implantów ortopedycznych i protez. W przypadku tych części wymagana jest wysoka precyzja, a także ścisłe przestrzeganie przepisów FDA.

4. Elektronika i technologia

Obróbka CNC jest wykorzystywana w produkcji elektroniki do wytwarzania komponentów, takich jak radiatory, złącza i obudowy komputerów, smartfonów i innych urządzeń elektronicznych.

5. Obrona i wojsko

Produkcja pistoletów, pojazdów wojskowych i sprzętu obronnego jest nam powierzana ze względu na obróbkę CNC, która gwarantuje niezawodność i trwałość w ekstremalnych warunkach pracy.

Zalety obrabiarek CNC

Obróbka CNC ma wiele zalet w porównaniu z innymi tradycyjnymi metodami produkcji. Oto niektóre z głównych korzyści:

1. Wysoka precyzja i dokładność

Maszyny CNC działają z mikronową precyzją, dzięki czemu za każdym razem, gdy produkowane są części, spełniają one precyzyjne specyfikacje. Jest to bardzo ważne w dziedzinach takich jak lotnictwo czy medycyna, gdzie niewielki błąd może spowodować awarię.

2. Wydajność i szybkość

Maszyny CNC są zautomatyzowane i dlatego pracują 24/7 bez zmęczenia, a produkcja jest szybsza i bardziej wydajna.

3. Spójność i powtarzalność

W przeciwieństwie do obróbki ręcznej, CNC gwarantuje, że każda wyprodukowana część jest identyczna, dzięki czemu idealnie nadaje się do produkcji masowej i zapewniania jakości.

4. Efektywność kosztowa

Obróbka CNC może być początkowo droższa, ale w dłuższej perspektywie jest to jeden ze sposobów na obniżenie kosztów pracy, zmarnowanego materiału i błędów w produkcie końcowym.

5. Wszechstronność materiałów i wzornictwa

Maszyny CNC są w stanie produkować z wielu różnych materiałów i tworzyć geometrie, które są po prostu zbyt skomplikowane lub trudne do wykonania konwencjonalnymi metodami.

Wskazówki dotyczące wyboru najlepszego warsztatu CNC

Wybierając warsztat maszyn CNC dla swoich potrzeb produkcyjnych, należy wziąć pod uwagę następujące czynniki:

1. Doświadczenie i wiedza

Sprawdź najbliższy sklep, który jest dobrze znany z wieloletnim doświadczeniem w branży obróbki precyzyjnej. Wykwalifikowany zespół gwarantuje wysoką jakość produkcji.

2. Zaawansowany sprzęt i technologia

W przypadku złożonych projektów, najlepsze warsztaty CNC powinny dysponować najnowocześniejszymi maszynami i oprogramowaniem.

3. Zapewnienie jakości i certyfikaty

Upewnij się, że zakład posiada certyfikaty branżowe, takie jak ISO 9001, AS9100 (lotnictwo i kosmonautyka) i zgodność z ITAR (obronność), aby zapewnić wysokie standardy produkcji.

4. Dostosowanie i elastyczność

Każdy projekt ma unikalne wymagania. Wybierz sklep, który oferuje niestandardową obróbkę skrawaniem, ponieważ sklepy te mogą dostosować się do Twoich specjalnych potrzeb.

5. Konkurencyjne ceny i terminy realizacji

Chociaż koszty muszą być brane pod uwagę, sklep musi oferować konkurencyjne koszty, bez żadnych poświęceń dla jakości i czasu dostawy.

Wnioski

Obecnie obrabiarki CNC całkowicie zrewolucjonizowały produkcję dzięki precyzji, wydajności i automatyzacji, którym nie dorównałyby tradycyjne metody produkcji. Najnowocześniejsza technologia jest wykorzystywana w tych obiektach do wytwarzania złożonych części z wysokim poziomem dokładności i powtarzalności, zapewniając wszystkim seriom produkcyjnym taką samą wysoką dokładność. Warsztaty maszynowe CNC dobrze sprawdzają się w świadczeniu usług dla kilku branż, w tym lotniczej i medycznej, motoryzacyjnej i elektronicznej, ponieważ mogą obsługiwać różne materiały i skomplikowane projekty. Przejście z tradycyjnej obróbki skrawaniem na sterowanie CNC nie tylko wydłużyło czas produkcji i obniżyło koszty, ale także zmniejszyło ilość błędów ludzkich i poprawiło jakość komponentów. Co więcej, wieloosiowe maszyny CNC pomagają w tworzeniu niezwykle precyzyjnych i złożonych geometrii, a także części o wysokiej wierności, których nie można osiągnąć, wykonując je ręcznie. Obrabiarki CNC będą miały jeszcze większy wpływ na branżę produkcyjną wraz z dalszym rozwojem technologii. Na stale konkurencyjnym, wymagającym rynku, firmy, które poszukują precyzyjnie zaprojektowanych części, a także skróconego czasu produkcji i skalowalnych rozwiązań, powinny rozważyć zainwestowanie w usługi obróbki CNC. Firmy mogą być pewne, że osiągną doskonałe wyniki produkcyjne, wybierając odpowiedni warsztat maszyn CNC, w którym warsztat ma doświadczenie, zaawansowany sprzęt i zaangażowanie w jakość, dzięki czemu mogą spełnić standardy branżowe i wymagania projektowe. Obróbka CNC jest kamieniem węgielnym nowoczesnego przemysłu, niezależnie od tego, czy jest wykorzystywana do prototypowania, produkcji małoseryjnej czy masowej produkcji komponentów - ponieważ umożliwia innowacyjność, wydajność i doskonałość we wszystkim, co jest produkowane.

Najczęściej zadawane pytania dotyczące warsztatów CNC

1. Co jest bardziej krytyczne, tradycyjna obróbka czy warsztat CNC?

Precyzja, automatyzacja, a także wydajność tych obrabiarek CNC są wyższe niż w przypadku obróbki ręcznej. Redukuje ona błędy ludzkie i jest w stanie produkować złożone projekty oraz masową produkcję z zachowaniem wysokiej jakości.

2. Jakie branże wykorzystują obróbkę CNC?

Obróbka CNC jest jednak ważna w przemyśle lotniczym, motoryzacyjnym, medycznym, elektronicznym i obronnym. Jest również wykorzystywana w robotyce, produkcji i produktach konsumenckich.

3. Według mnie maszyna CNC wykorzystuje jakie materiały są dla niej dostępne?

W zależności od potrzeb projektu pracują z metalami (aluminium, stal, tytan itp.), tworzywami sztucznymi (acetal, nylon itp.), kompozytami (włókno węglowe, włókno szklane itp.) i ceramiką (tlenek cyrkonu, tlenek glinu itp.).

4. Jak długo trwa obróbka CNC?

W zależności od tego, jak złożona jest część lub sytuacja, czy materiał jest skomplikowany, czy zamówienie jest duże lub małe, czas potrzebny na produkcję jest różny. W przypadku prostych części może to zająć kilka godzin, a skomplikowane projekty lub prototypy mogą zająć kilka dni.

5. Jak wybrać odpowiedni warsztat maszyn CNC?

Znajdź doświadczenie, certyfikaty (ISO 9001 AS9100), zaawansowany sprzęt, wiedzę na temat materiałów, kontrolę jakości, uczciwe ceny i inne podobne elementy, aby uzyskać wysokiej jakości wyniki.