Zimnokomorowe odlewanie ciśnieniowe to precyzyjna technika produkcji stosowana do wytwarzania skomplikowanych elementów metalowych charakteryzujących się wysokim poziomem wytrzymałości i precyzji. Proces ten najlepiej sprawdza się w przypadku metali o wysokim progu temperatury topnienia, takich jak aluminium, mosiądz i stopy miedzi. Systemy odlewania ciśnieniowego z zimną komorą nie są umieszczane w stopionym metalu, jak systemy odlewania ciśnieniowego z gorącą komorą; zamiast tego metal jest umieszczany w maszynie odlewniczej z zimną komorą poprzez ręczne wlewanie metalu do maszyny odlewniczej z zimną komorą po stopieniu w innym piecu. Taki układ powoduje mniejsze zużycie maszyny i wykorzystuje twardsze stopy.

Wśród ważnych czynników, które sprawiają, że firmy decydują się na stosowanie tej metody, są specjalne zalety i wady odlewania ciśnieniowego w zimnej komorze. Charakteryzuje się ona najwyższą dokładnością wymiarową, gładkim wykończeniem powierzchni, a także długim czasem cyklu. Niemniej jednak, jej wytrzymałość i trwałość składników są faworytami na rynku motoryzacyjnym, lotniczym i elektronicznym.

Różnica między odlewaniem ciśnieniowym gorącokomorowym i zimnokomorowym ma kluczowe znaczenie dla dokonania właściwego wyboru procesu. Odlewanie ciśnieniowe z gorącą komorą jest szybsze i stosowane do metali o niskiej temperaturze topnienia, takich jak cynk, podczas gdy system odlewania ciśnieniowego z zimną komorą jest przeznaczony do wyższych temperatur i mocniejszych metali. Producenci będą również w stanie wytwarzać trwałe i niezawodne części za pomocą tego procesu, które mają wysoki stopień precyzji w swoich specyfikacjach.

W niniejszym artykule omówimy zasadę działania odlewania ciśnieniowego w zimnej komorze, jego główne części, charakter zastosowanego metalu oraz parametry technologiczne odlewania ciśnieniowego w zimnej komorze, w tym siłę mocowania i czas cyklu. Rozważone zostaną również zalety i wady odlewania ciśnieniowego w zimnej komorze, aby zapewnić pełny obraz tego ważnego procesu produkcyjnego.

Spis treści

ToggleCzym jest odlewanie ciśnieniowe w zimnej komorze?

Odlewanie ciśnieniowe w zimnej komorze: Proces odlewania ciśnieniowego w zimnej komorze to proces odlewania metalu, w którym stopiony metal jest ręcznie lub automatycznie wlewany do oddzielnej zimnej komory poza układem wtryskowym. Następnie metal jest wtłaczany pod wysokim ciśnieniem do gniazda formy, co powoduje jego schłodzenie i krystalizację w pożądanym kształcie.

Zwykle stosuje się go do metali o dużej temperaturze topnienia, takich jak mosiądz, aluminium i stopy miedzi. Celem jest uniknięcie korozji i zmęczenia termicznego, które mogą skutkować nieprawidłową pracą elementów układu wtryskowego, w przeciwieństwie do gorącej komory proces odlewania ciśnieniowegoTam, gdzie mechanizm wtryskowy jest zawieszony w stopionym metalu, proces zimnej komory utrzymuje urządzenia wtryskowe oddzielnie.

Zastosowanie tej ostatniej praktyki, tj. odlewania ciśnieniowego w zimnej komorze, jest szczególnie korzystne tam, gdzie użyte metale mogłyby uszkodzić komponenty, stykając się z nimi. Wysokie ciśnienie może być stosowane w samym procesie wtrysku, a gęstsze, mocniejsze komponenty o doskonałym wykończeniu powierzchni i stabilności wymiarowej byłyby możliwe.

Proces odlewania ciśnieniowego - krok po kroku

Celem techniki odlewania ciśnieniowego w zimnej komorze jest wytwarzanie bardzo dokładnych i twardych części metalowych, które często składają się ze stopów o temperaturze topnienia w wysokich temperaturach, takich jak aluminium i mosiądz. Przyjrzyjmy się krok po kroku, jak to działa:

1. Piec zewnętrzny służy do topienia metalu

Proces ten jest podobny do odlewania w gorącej komorze, z tym wyjątkiem, że topienie metalu odbywa się w oddzielnym piecu na zewnątrz. Jest to wymagane, ponieważ roztopiony metal w odlewaniu zimnokomorowym spowoduje, że wewnątrz pojawi się wysoki poziom ciepła, z którym nie można sobie poradzić. Metal jest topiony, po czym może zostać przeniesiony do maszyny odlewniczej.

2. Wlewanie stopionego metalu do tulei śrutowniczej

Następnie stopiony metal jest wlewany do tulei w maszynie odlewniczej. Odbywa się to ręcznie lub za pomocą ramienia. Tuleja wtryskowa jest mocną, odporną na ciepło rurą, w której spoczywa metal, a następnie jest wtryskiwana. Należy to zrobić bardzo szybko, aby zapobiec przedwczesnemu zestaleniu.

3. Tłok wtłacza metal do matrycy.

Stalowy tłok przemieszcza się do tulei wtryskowej i wtłacza stopiony metal pod wysokim ciśnieniem do wnęk matrycy. Siła ta zapewnia, że metal wypełnia formę nawet w przypadku skomplikowanego wzoru lub bardzo cienkiej ścianki i zmniejsza ryzyko wystąpienia jakichkolwiek wad, takich jak kieszenie powietrzne.

4. Następuje krzepnięcie metalu w matrycy

Po wypełnieniu formy metal zaczyna stygnąć i krzepnąć w matrycy. Ten etap krzepnięcia jest bardzo ważny dla uzyskania dobrej i precyzyjnej części. Czas chłodzenia zależy od metalu części, grubości części i temperatury matrycy.

5. Mosiężna matryca i kołki wypychacza wymuszają odlewanie

Gdy część zestali się, jednostka zaciskowa maszyny otwiera matrycę, a trzpienie wyrzucające wypychają odlew z gniazda formy. Część jest następnie przenoszona do stacji chłodzącej lub stacji przycinania.

6. Usuwanie błysku (usuwanie nadmiaru metalu)

Na krawędziach odlewu, gdzie łączą się połówki matrycy, znajduje się nadmiar metalu po bokach, zwany wypływką. Jest on następnie usuwany poprzez mechaniczne przycinanie, szlifowanie lub obróbkę skrawaniem, w zależności od wymaganego wykończenia. Zapobiegnie to sytuacji, w której ostateczny kształt i tolerancja nie są zgodne z zamierzonymi.

7. Reset cyklu matrycy i smarowanie

Przed rozpoczęciem kolejnego cyklu matryca jest myta i smarowana, aby zapewnić jej dobrą jakość i zapobiec przywieraniu. Po zakończeniu oliwienia matryca jest ponownie zaciskana, a maszyna jest przełączana na reset w celu wykonania kolejnych cykli.

8. Kontrola jakości i wykończenie

Jest to kompletna część, która jest sprawdzana w celu upewnienia się, że nie występują wady jakościowe, takie jak pęknięcia, skurcze lub nieprawidłowości na powierzchni. W zależności od wymagań końcowego zastosowania części, może ona zostać poddana dodatkowej obróbce mechanicznej, obróbce powierzchni lub zmontowana (jeśli jest to wymagane).

Metale stosowane w procesie odlewania kokilowego na zimno

Metale o wysokiej temperaturze topnienia korzystają z odlewania ciśnieniowego w zimnej komorze. Takie metale są bardzo wytrzymałe i odporne na ciepło, ponieważ są bardzo przyjazne dla struktur. Następujące metale są powszechnie stosowane w tym procesie

Stopy aluminium

Najbardziej cenionym metalem w odlewnictwie zimnokomorowym jest aluminium. Jest ono lekkie, odporne na korozję i charakteryzuje się wysokim stosunkiem wytrzymałości do masy. Elementy aluminiowe są stosowane w przemyśle samochodowym, lotniczym i elektronicznym, ponieważ obszary te wymagają precyzji i trwałości.

Stopy magnezu

Najlżejszym metalem konstrukcyjnym do odlewania ciśnieniowego jest magnez. Jest on stosowany ze względu na swoją wytrzymałość i zdolność do tłumienia drgań. Stopy magnezu dla przemysłu lotniczego i elektronicznego są nieco tańsze do odlewania w formach zimnokomorowych, ale wiele z nich jest częściej odlewanych w systemach gorącokomorowych.

Stopy mosiądzu i miedzi

Części o niskiej rezystywności i ochronie przed korozją są wykonane ze stopów miedzi i mosiądzu. Metale te nadają się do elementów hydraulicznych, sprzętu morskiego i złączy elektrycznych. Są one niezwykle trwałe i odporne na zużycie, co sugeruje ich przydatność w ekstremalnych środowiskach.

Stopy cynk-aluminium (Z A)

Aby zwiększyć wytrzymałość i płynność, stopy ZA mieszają cynk z większymi ilościami aluminium. W odlewnictwie zimnokomorowym stopy te znajdują zastosowanie tam, gdzie wymagane jest dokładne wykończenie powierzchni i wysoka wytrzymałość na obciążenia (osprzęt pralek, przekładnie i elementy ozdobne).

Stopy specjalne

Specjalnie zaprojektowane aplikacje mogą wymagać specjalnych stopów, w tym stopów na bazie niklu lub tytanu. Znajdują one zastosowanie w takich branżach jak lotnictwo czy sprzęt medyczny, gdzie ich zdolność do pracy pod wysokim poziomem naprężeń jest znacząca. Są one jednak mniej rozpowszechnione, ponieważ są drogie i skomplikowane.

Tabela znajduje się poniżej

Poniższa tabela w przejrzysty i jasny sposób przedstawia właściwości metali wszystkich, którzy używają profili do odlewania ciśnieniowego z zimną komorą, ich gęstości, temperatury topnienia, główne cechy i zastosowania:

| Metal | Gęstość (g/cm³) | Temperatura topnienia (°C) | Główne cechy charakterystyczne | Typowe zastosowania |

| Stopy aluminium | 2.7 | ~660 | Lekkość, odporność na korozję, dobra przewodność | Części samochodowe, obudowy elektroniki, komponenty lotnicze i kosmiczne |

| Stopy magnezu | 1.7 | ~650 | Ultralekki, dobry stosunek wytrzymałości do wagi | Wsporniki lotnicze, urządzenia mobilne i ramy konstrukcyjne |

| Stopy miedzi | 8.9 | ~1085 | Doskonała przewodność elektryczna/termiczna, odporność na korozję | Złącza elektryczne, armatura i osprzęt morski |

| Mosiądz | ~8.4 | ~900-940 | Mocna, odporna na korozję, dobra obrabialność | Osprzęt dekoracyjny, zawory, koła zębate |

| Cynk-Aluminium (ZA) | ~5.0 | ~380-500 | Dobre wykończenie powierzchni, odporność na zużycie i łatwość odlewania | Komponenty przemysłowe, okucia meblowe i obudowy pomp |

| Stopy niklu i tytanu | 8.0-8.9 | 1300+ | Wysoka wytrzymałość, odporność na ekstremalne temperatury | Lotnictwo i kosmonautyka, obronność, specjalistyczne komponenty medyczne |

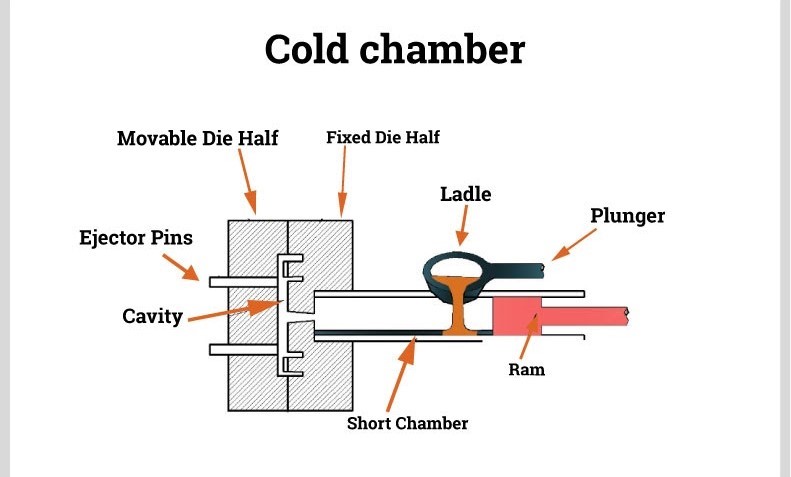

Komponenty maszyn do odlewania ciśnieniowego w zimnej komorze

Zimnokomorowa maszyna odlewnicza to zaawansowana maszyna, która przetwarza lub zajmuje się gorącymi stopionymi metalami, takimi jak aluminium, mosiądz i magnez. Wszystkie komponenty współpracują ze sobą i zapewniają dokładne, szybkie i spójne odlewanie metali. Główne komponenty i ich role podano poniżej:

1. Piec (zewnętrzna jednostka topiąca)

W przypadku odlewania ciśnieniowego zimnokomorowego piec jest zewnętrzny, w przeciwieństwie do systemów gorącokomorowych. W tym niezależnym obszarze stopiony metal jest topiony, a następnie ręcznie lub automatycznie przenoszony do tulei odlewniczej. Oddziela to stopiony metal, aby nie stykał się z wrażliwymi częściami wewnętrznymi i umożliwia obsługę stopów o wysokiej temperaturze topnienia.

2. Shot Sleeve

Stosowana jest pozioma stalowa rura zwana tuleją wtryskową, do której przed wtryskiem wlewany jest stopiony metal. Zawiera ona tymczasowo stopiony metal i kieruje go do wnęki formy, gdy tłok wywiera nacisk. Tuleja wtryskowa powinna być w stanie wytrzymać ciepło i ścieranie w każdym cyklu odlewania.

3. Tłok i pręt tłoka

Tłok jest obiektem przypominającym tłok (o kształcie pręta), który wypycha stopiony metal z tulei wtryskowej do formy. Jest on przymocowany do pręta i porusza się z dużą prędkością i mocą, a wnęka jest wypełniana z dużą prędkością, aby zmniejszyć możliwość wystąpienia wad, takich jak porowatość lub zimne zamknięcia.

4. Matryca lub forma

Produkt końcowy jest kształtowany za pomocą matrycy. Składa się ona z dwóch połówek: ruchomej (wyrzutnik) i nieruchomej (pokrywa). W matrycy znajdują się skomplikowane kanały chłodzenia, odpowietrzania i przepływu metalu. Dobry projekt matrycy gwarantuje dokładność wymiarów i gładkie wykończenie.

5. Jednostka zaciskowa

Urządzenie to utrzymuje połówki matrycy w kontakcie podczas wtrysku pod wysokim ciśnieniem. Poddaje je tysiącom funtów ciśnienia, aby stopiony metal nie wyciekał. Po osiągnięciu krzepnięcia, jednostka zaciskowa przesuwa się, aby otworzyć matrycę i umożliwić wyrzucenie gotowej części.

6. System wyrzucania

Gdy metal zestali się w matrycy, część jest wyrzucana z formy za pomocą kołków wypychających lub mechanizmów wypychających. Kołki te są ustawione w taki sposób, że nie niszczą odlewanego przedmiotu. Produkcja wielkoseryjna jest zazwyczaj zautomatyzowana i wyposażona w czujniki wykrywające części.

7. System chłodzenia

Istnieje system chłodzenia, który obejmuje kanały wodne lub olejowe wewnątrz matrycy w celu regulacji temperatury. Pomaga to kontrolować czas krzepnięcia odlewu i skraca czas cyklu. Dobre chłodzenie pozwala uniknąć przegrzania matrycy i zapewnia dobrą jednorodność części.

8. Układy hydrauliczne i sterowania

Nowoczesne maszyny do odlewania ciśnieniowego z zimną komorą są wyposażone we współpracujące układy hydrauliczne do regulacji ruchu tłoka, jednostki zaciskowej, a także układu wyrzutowego. Skomputeryzowane systemy sterowania monitorują je i precyzyjnie kontrolują prędkość, ciśnienie, czas i temperaturę wtrysku do matrycy.

9. System smarowania

W każdym cyklu środki smarne są rozpylane na powierzchnie matrycy i tulei, aby zminimalizować tarcie, poprawić ruch metalu i uniknąć przywierania. Automatyczne systemy smarowania. Automatyczne systemy smarowania są stosowane w środowiskach o dużej objętości, w których wymagana jest spójność i minimalny czas spędzany przez maszynę.

10. Urządzenia zabezpieczające i monitorujące

Bezpieczeństwo, operatorzy są chronieni, ponieważ maszyny do komór chłodniczych mają blokady bezpieczeństwa, wyłączniki awaryjne i czujniki temperatury, aby zagwarantować funkcjonalne działanie. Systemy monitorowania oferują zapisy wydajności maszyn w czasie rzeczywistym i wczesną identyfikację problemów.

Co to znaczy siła zacisku i czas cyklu?

Czas cyklu i siła mocowania to parametry wydajności niezbędne w przypadku odlewania ciśnieniowego z zimną komorą. Bezpośrednio wpływają one na jakość części, szybkość produkcji i wydajność maszyny. Zapoznanie się z tymi pojęciami pomoże producentom zmaksymalizować produkcję i zminimalizować liczbę usterek.

Siła zacisku

Siła zacisku to ciśnienie utrzymujące dwie połówki matrycy w pozycji zamkniętej podczas wtryskiwania stopionego metalu. Stopiony metal jest wlewany do matrycy pod bardzo wysokim ciśnieniem (czasami 10 000 psi lub nawet więcej) w przypadku odlewania ciśnieniowego w zimnej komorze, a zatem matryca musi być mocno zablokowana, aby zapobiec oddzieleniu lub wyciekowi.

- W zależności od rozmiaru i złożoności części, siła mocowania jest mierzona w tonach, a sugerowana średnia wynosi od 100 do ponad 3000 ton.

- Wymagana siła zacisku zależy od powierzchni odlewu w rzucie i ciśnienia wtrysku.

- Gdy przyłożona siła jest niewystarczająca, stopiony metal może wydostać się na linii podziału, tworząc defekty zwane wypływkami.

- Jeśli jest on zbyt duży, maszyna może ulec niepotrzebnemu zużyciu lub część może ulec deformacji w wyniku nadmiernego ściśnięcia.

- Odpowiednia siła zacisku zapewnia czyste i precyzyjne odlewy o wąskich tolerancjach.

Czas cyklu

Czas cyklu to czas wymagany do odlania przy użyciu pełnego cyklu maszyny, tj. od momentu wtrysku maszyny do momentu wtrysku następnej maszyny. W przypadku odlewania ciśnieniowego w zimnej komorze cykl obejmuje:

- Wlewanie metalu do tulei śrutowniczej

- Napełnianie matrycy metalem. Wtryskiwanie metalu do matrycy

- Chłodzenie i krzepnięcie części: Chłodzenie i krzepnięcie części

- Otwieranie i wyrzucanie części

- Smarowanie i ładowanie do następnego wybuchu

Typowy czas cyklu zimnej komory wynosi od 30 sekund do 2 minut i zależy od stopu, grubości części i złożoności części. Im krótsze cykle, tym większa produkcja, choć istnieje niebezpieczeństwo niepełnego wypełnienia lub nieprawidłowego chłodzenia. Dłuższe cykle są lepsze pod względem odlewania, ale niższe pod względem wydajności i kosztów. W środowisku produkcji wielkoseryjnej ważne jest, aby zoptymalizować czas cyklu w celu utrzymania równowagi między jakością a wydajnością.

Powody, dla których są one ważne, są następujące:

Maszyna do odlewania ciśnieniowego powinna wytwarzać wystarczającą siłę zacisku, aby wytrzymać ciśnienie wtrysku stopionego metalu bez otwierania matrycy. W międzyczasie istnieje dobry zoptymalizowany czas cyklu, aby zapewnić szybką produkcję bez trudności w odlewaniu.

Wszystko to ma bezpośredni wpływ na następujące czynniki:

- Wydajność

- Częściowa spójność

- Koszty operacyjne

- Żywotność narzędzi

Zalety i wady odlewania ciśnieniowego w zimnej komorze

Odlewanie ciśnieniowe w zimnej komorze: Odlewanie ciśnieniowe z zimną komorą jest idealną metodą produkcji złożonych i wytrzymałych elementów metalowych ze stopów o wysokiej temperaturze topnienia, takich jak aluminium, magnez i miedź. Chociaż jest to bardzo wydajna metoda w zastosowaniach przemysłowych, ma ona swoje mocne i słabe strony. Zalety i wady odlewania ciśnieniowego w zimnej komorze, przyjrzyjmy się im szczegółowo.

Zalety odlewania ciśnieniowego w zimnej komorze

1. Idealne dopasowanie do metali wysokotemperaturowych

Wśród zalet odlewania ciśnieniowego w zimnej komorze jest to, że ma dość wysokie stopy topnienia, które obejmują aluminium, mosiądz i miedź. Metale te nie mogą być stosowane w maszynach z gorącymi komorami, ponieważ powodowałyby korozję lub pękanie części wtrysku. Te twardsze stopy mogą być przetwarzane w procesie zimnokomorowym, który ma zewnętrzny system topienia.

2. Super wymiarowa precyzja i powtarzalność

Maszyny zimnokomorowe odlewają części o najwyższej precyzji i wąskiej tolerancji, a w wielu przypadkach wymagają niewielkiej obróbki po odlaniu. Jest to szczególnie ważne w takich branżach jak lotnictwo i kosmonautyka czy motoryzacja, gdzie nawet niewielkie odchylenia mogą powodować problemy z wydajnością, a nawet z bezpieczeństwem. Wtrysk wysokociśnieniowy sprawia, że skomplikowane kształty i cienkościenne konstrukcje są dokładnie odwzorowane, cykl po cyklu.

3. Większa wytrzymałość mechaniczna

Inną zaletą jest to, że części wykonane w tym procesie mają gęstą, drobną strukturę. Wysokie ciśnienie i prędkość napełniania matrycy umożliwiają całkowite przyleganie stopionego metalu do kształtu formy, usuwając porowatości i mikropęknięcia. Prowadzi to do komponentów, które są nie tylko stabilne wymiarowo, ale także wystarczająco wytrzymałe, aby wytrzymać obciążenia mechaniczne.

4. Odporność na korozję i ogrzewanie

Metale takie jak aluminium i magnez są naturalnie odporne na korozję, dzięki czemu nadają się do stosowania w miejscach narażonych na wilgoć, a nawet chemikalia. Kolejną zaletą jest to, że materiały te zachowują swoją strukturę w wysokich temperaturach, co może być przydatne w częściach silnika, radiatorach i obudowach sprzętu elektronicznego.

5. Automatyzacja przedprodukcyjna na dużą skalę

Ramiona robotyczne mogą być montowane na maszynach do odlewania ciśnieniowego z zimną komorą, systemach automatycznego kadzenia, systemach natryskiwania i częściach, które są automatycznie wyrzucane. Integracja sprzyja efektywnej i szybkiej produkcji tysięcy części przy zachowaniu wysokiej jakości. Chociaż początkowa inwestycja może być wysoka, to fakt, że proces można łatwo zautomatyzować, powoduje, że koszty jednostkowe mogą być niższe.

Wady odlewania ciśnieniowego w zimnej komorze

1. Wydłużony czas cyklu

Zimna komora jest wolniejsza w porównaniu do procesu odlewania ciśnieniowego z gorącą komorą. Cykl wymaga ręcznego lub zrobotyzowanego wlewania roztopionego metalu do tulei, co kosztuje czas i zmniejsza liczbę części, które można wyprodukować w ciągu godziny. Może to nie być odpowiednie, gdy linie produkcyjne są bardzo szybkie.

2. Zwiększone koszty początkowe i operacyjne

Maszyny zimnokomorowe zazwyczaj kosztują więcej niż inne rodzaje, ponieważ mają ciężką konstrukcję i konieczność posiadania zewnętrznego pieca. Koszt operacji wzrasta również ze względu na energię zużywaną do oddzielnego topienia metalu oraz użycie większej liczby akcesoriów do obsługi i siły roboczej.

3. Porowatość i ryzyko utleniania

Ponieważ stopiony metal jest przenoszony przez otwarte powietrze i wtryskiwany, wchodzi w kontakt z tlenem, który może ulec utlenieniu. Podczas procesu wtrysku powietrze może również pozostać uwięzione, tworząc porowatość gazu. Wady te, o ile nie są kontrolowane przez kontrolę procesu i konstrukcję matrycy, mogą pogorszyć wytrzymałość i wygląd gotowego odlewu.

4. Istnieją ulepszone wymagania dotyczące konserwacji

Tuleje odlewnicze, tłoki i matryce, ze względu na podwyższone temperatury pracy i stopy ścierne, zużywają się szybciej. Wymagania konserwacyjne są większe Dlatego też wymagania konserwacyjne są częściej kluczowe dla uniknięcia usterek odlewów, a także nieplanowanych przestojów.

5. Nieodpowiednie dla stopów o niskiej temperaturze topnienia

Metale, które topią się w stosunkowo niższych temperaturach, takie jak cynk lub ołów, nie będą dobrze odlewane przy użyciu odlewania zimnokomorowego. Z takimi materiałami lepiej radzi sobie odlewanie gorącokomorowe, które jest szybsze, bardziej opłacalne i bardziej odpowiednie w przypadku produkcji krótkoseryjnej lub skomplikowanych części ze stopów o niskiej temperaturze topnienia.

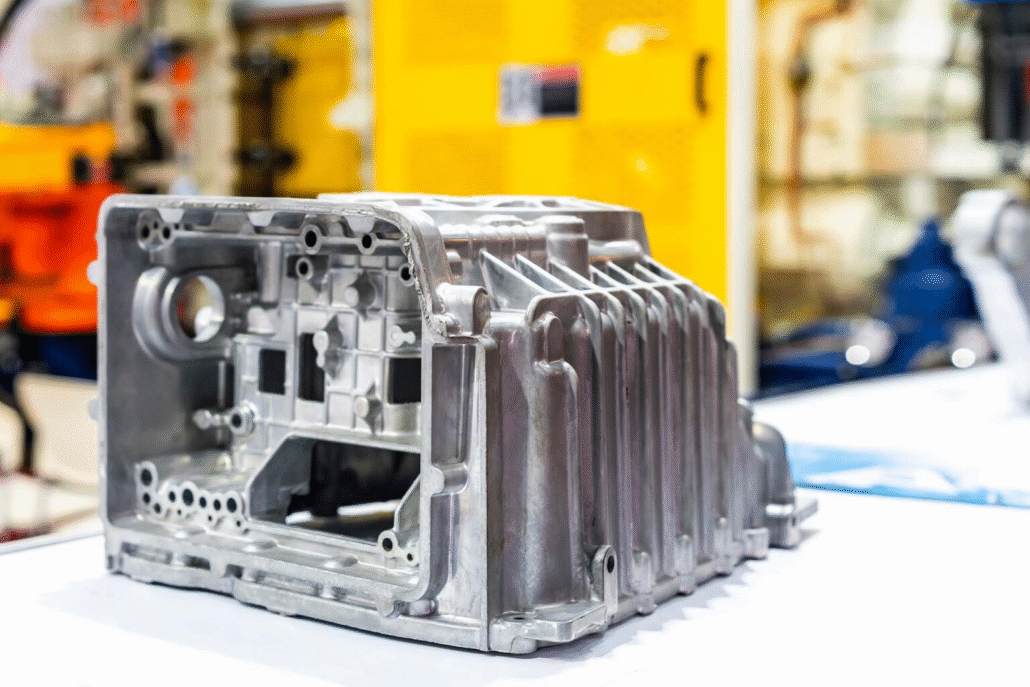

Zastosowania odlewów ciśnieniowych z zimną komorą

Proces ten ma szeroki zakres zastosowań w wielu wymagających sektorach ze względu na jego zdolność do syntezy wytrzymałych, a jednocześnie lżejszych produktów. Obszary zastosowań. Niektóre ważne obszary zastosowań to:

- Motoryzacja: Obudowa i bloki silnika, części przekładni i elementy konstrukcyjne.

- Aerospace: Lekkie komponenty i często mają niewielkie tolerancje.

- Elektronika użytkowa: Obudowy i wsporniki, w których interesująca jest kosmetyka i precyzja.

- Części odporne na wysokie temperatury i korozję: ISprzęt przemysłowy.

To, co sprawia, że odlewanie ciśnieniowe w zimnej komorze jest szczególnie użyteczne, to jego powtarzalność i przewidywalność, kluczowe, jeśli chodzi o bezpieczeństwo produktu i jego integralność strukturalną, a także jego długoterminową wytrzymałość.

Różnica między odlewaniem ciśnieniowym z gorącą i zimną komorą

Odlewanie ciśnieniowe to skuteczny proces, który jest stosowany we współczesnej produkcji jako doskonały sposób na zapewnienie produkcji dobrej jakości części metalowych w bardzo krótkim czasie i z dużą precyzją. Zwykle istnieją dwie podstawowe formy systemów odlewania ciśnieniowego, pierwsza to gorąca komora, a druga to zimna komora. Odmiany odlewania ciśnieniowego z gorącą i zimną komorą różnią się od siebie i musisz nauczyć się, jak zrozumieć, która z nich odpowiada Twoim specyfikacjom, szybkości produkcji i dopasowaniu materiału do projektu.

1. Kompatybilność metali

Istotną cechą odróżniającą odlewanie ciśnieniowe z gorącą komorą od odlewania ciśnieniowego z zimną komorą jest charakter metali, które mają być używane przez obie maszyny. Odlewanie ciśnieniowe w gorącej komorze Ma zastosowanie do stopów o niskiej temperaturze topnienia, takich jak cynk, ołów i cyna. Takie metale pozwolą uniknąć uszkodzenia wnętrza maszyny. Odlewanie ciśnieniowe w zimnej komorze jest jednak stosowane ze stopami o wysokiej temperaturze topnienia, takimi jak miedź, aluminium i magnez. Są to metale, które wymagają mocniejszej konfiguracji, ponieważ w przeciwnym razie mogą zniszczyć części maszyny z gorącą komorą, które są zanurzone w wodzie.

2. Proces wtrysku metalu

Odlewanie w gorącej komorze: Stopiony metal jest wytwarzany we wbudowanym w maszynę elemencie pieca. System podawania metalu jest zanurzony w stopionym metalu; wtryskuje stopiony metal bezpośrednio do wnęki matrycy.

Odlewanie zimnokomorowe wymaga użycia drugiego pieca do upłynnienia metalu. Stopiony metal jest następnie kadzi ręcznie lub automatycznie do tulei wtryskowej, a następnie jest wtłaczany do matrycy. To rozróżnienie między ładowaniem a wtryskiwaniem jest charakterystycznym elementem rozróżnienia między odlewaniem ciśnieniowym w gorącej i zimnej komorze.

3. Szybkość produkcji i czas cyklu

Odlewanie ciśnieniowe w gorącej komorze jest szybsze i ma krótsze czasy cyklu. Maszyna ma metal w zasięgu ręki, eliminując straty czasu między kolejnymi wtryskami. Sprawia to, że jest to bardzo wygodne w produkcji na dużą skalę, gdzie szybkość produkcji ma kluczowe znaczenie.

Odlewanie ciśnieniowe z zimną komorą ma dłuższy czas cyklu, ponieważ wymaga więcej czasu na kadziowanie ręczne lub za pomocą robota lub okres krzepnięcia. Najlepiej sprawdza się jednak w produkcji części, które muszą być mocniejsze, mniej podatne na korozję i pod względem wymiarów.

4. Projekt sprzętu i koszty

Odlewanie ciśnieniowe w gorącej komorze. Maszyny gorącokomorowe są generalnie tańsze i mniejsze, ponieważ nie potrzebują pieca do topienia. Wymagają również mniejszej ilości sprzętu do obsługi. Niemniej jednak można je stosować tylko z metalami o niskiej temperaturze topnienia i niekorozyjnymi.

Odlewanie ciśnieniowe z zimną komorą: Systemy z zimnymi komorami są większe i bardziej skomplikowane, wykorzystują zewnętrzne piece i przenoszą przez ramiona lub roboty stopiony metal. Są bardziej elastyczne pod względem akceptacji mocniejszych metali, ale początkowo kosztują więcej niż większość innych form pakowania. Uważa się, że są one bezpieczniejszą inwestycją w przemyśle lotniczym, motoryzacyjnym i elektronicznym.

5. Jakość części i użytkowania

Oba systemy zapewniają wysokiej jakości części; jednak odlewanie zimnokomorowe jest zwykle preferowane, gdy wymagane są złożone kształty lub części, które muszą przenosić obciążenia lub być narażone na działanie środowiska. Mniejsze, szczegółowe odlewy, takie jak złącza elektryczne, zamki i sprzęt konsumencki, są zwykle wykonywane za pomocą odlewania w gorącej komorze.

Wykończenie powierzchni i poziom porowatości części są również czynnikami wpływającymi na różnicę między odlewaniem ciśnieniowym w gorącej i zimnej komorze. Systemy gorącokomorowe mogą być gładsze i powodować mniejszą porowatość ze względu na szybszy wtrysk, ale kosztem wolniejszego wtrysku są słabsze i bardziej odporne na ciepło niż odlewanie zimnokomorowe.

Powody, dla których producenci stosują odlewanie ciśnieniowe w zimnej komorze

Chociaż wolniejsze czasy cykli są cechą charakterystyczną systemów zimnokomorowych, a nie systemów gorącokomorowych, metoda ta może być nadal preferowana przez wielu producentów ze względu na kilka czynników:

- Elastyczność materiału: Technologia ta jest elastyczna i pozwala na stosowanie wielu różnych metali odpornych na korozję.

- Lepsza jakość części: Gdy części znajdują się pod wyższym ciśnieniem, uzyskuje się znacznie większą kontrolę, dzięki czemu są one gęstsze i bardziej spójne.

- Efektywność kosztowa przy dużych ilościach: Może to być kosztowne w konfiguracji i oprzyrządowaniu, ale koszt jednostkowy jest znacznie zmniejszony w przypadku dużych serii.

W połączeniu ze zautomatyzowanymi procesami, proces można łatwo skalować, utrzymując wysoki poziom jakości i niski poziom odpadów.

Trendy w odlewaniu ciśnieniowym w zimnej komorze w przyszłości

Ze względu na stały popyt w branżach wymagających lżejszych, mocniejszych i bardziej zrównoważonych komponentów, zmienia się nawet proces odlewania ciśnieniowego w zimnej komorze. Technika ta jest możliwa dzięki nowym postępom w zakresie materiałów matryc, automatyzacji i oprogramowania symulacyjnego, aby rozszerzyć ją na nowe poziomy wydajności.

Niektóre z trendów w przyszłości będą następujące:

- Zaawansowane systemy chłodzenia: Aby osiągnąć szybkie cykle i żywotność matrycy.

- AI i IoT: Inteligentniejsze monitorowanie i konserwacja zapobiegawcza.

- Stopy przyjazne dla środowiska: Zużywanie materiałów pochodzących z recyklingu w celu zminimalizowania odpadów środowiskowych.

Są to niektóre z innowacji, które mają na celu zwiększenie zużycia mniejszej ilości energii, zminimalizowanie strat, a także pracę nad ogólną wydajnością, co uczyniłoby cały proces jeszcze bardziej atrakcyjnym dla globalnych producentów.

Wnioski

W skrócie, odlewanie ciśnieniowe w zimnej komorze jest podstawową metodą produkcji mocnych, dokładnych i gęstych elementów, które są formowane z metali o wysokiej temperaturze topnienia. Jego zdolność do pracy z takimi materiałami jak aluminium, magnez i mosiądz sprawia, że jest on niezbędny w obszarach, w których jakość i trwałość są niezbędne w przemyśle. Sama procedura może nie być tak szybka jak proces gorącej komory, ale w większości przypadków wynik jest wart przestojów.

Rozumiejąc znaczenie różnicy między odlewaniem ciśnieniowym gorącokomorowym i zimnokomorowym, rozumiemy powód, dla którego maszyny zimnokomorowe są korzystniejsze od tych metali, które zniszczyłyby wewnętrzne procesy maszyny gorącokomorowej. Różnica polega na tym, że maszyna ma zewnętrzny piec, a metal jest wprowadzany do tulei ręcznie, co utrzymuje jej żywotność i sprawia, że nadaje się do odlewania.

Chociaż istnieją pewne ograniczenia, dogłębne zrozumienie zalet i wad odlewania ciśnieniowego w zimnej komorze pozwala producentom podejmować właściwe decyzje. Proces ten zapewnia większą wytrzymałość, integralność strukturalną i wszechstronność projektu, które są ważnymi aspektami wysokowydajnych aplikacji.

Wraz z rozwojem technologii produkcji, odlewanie ciśnieniowe z zimną komorą odegrało bardzo ważną rolę w produkcji wszelkiego rodzaju przedmiotów, w tym części silnika, a nawet najnowszej elektroniki użytkowej. Jako producent, inżynier lub student, znajomość tego procesu jest kluczem do sukcesu w obecnym paradygmacie obróbki metali i projektowania produktów.

Często zadawane pytania

1. Jakie jest zastosowanie odlewania ciśnieniowego w zimnej komorze?

Termin "odlewanie ciśnieniowe z zimną komorą" jest zwykle stosowany w produkcji wytrzymałych i złożonych elementów metalowych, takich jak aluminium, magnez i miedź. Jest to powszechne w przemyśle samochodowym, lotniczym i elektronicznym.

2. Jakie są zalety i wady odlewania ciśnieniowego w zimnej komorze?

Zaletą tej metody jest jej wytrzymałość, dobra dokładność wymiarowa i możliwość stosowania metali o wysokiej temperaturze topnienia. Jej wadami są powolne czasy cykli i drogi sprzęt, w porównaniu do metod gorącokomorowych.

3. Co to jest gorąca komora i zimna komora odlewnicza?

Różnica między odlewaniem ciśnieniowym w gorącej i zimnej komorze polega na procesie wtrysku metalu. Maszyny gorącokomorowe zanurzają wtryskiwacz w roztopionym metalu, maszyny zimnokomorowe mają zewnętrzny piec i ręcznie wlewają roztopiony metal.

4. Które metale można odlewać ciśnieniowo na zimno?

Najlepiej nadają się do tego metale lekkie, takie jak stopy aluminium, mosiądz, miedź i niektóre stopy magnezu, które mają wysoką temperaturę topnienia i doskonałe właściwości strukturalne.

5. Jaki jest czas cyklu odlewania ciśnieniowego w zimnej komorze?

Zależy to od złożoności i rozmiaru części i zwykle zajmuje średnio od 30 sekund do 2 minut, jednak w zależności od rodzaju użytego metalu.