Odlewanie i odlewanie ciśnieniowe to dwa ważne procesy produkcyjne, które są niezbędne do wytwarzania elementów metalowych z pożądaną precyzją, trwałością i wydajnością. Odlewanie polega na umieszczeniu stopionego materiału w formie i pozostawieniu go do ostygnięcia i zestalenia. Odlewanie piaskowe, odlewanie inwestycyjne i odlewanie w formach stałych to niektóre rodzaje odlewania. Jednak odlewanie ciśnieniowe jest specjalnym odlewem, który wykorzystuje wysokie ciśnienie do wtryskiwania stopionego metalu do wnęki formy z wysoką precyzją i dobrym wykończeniem powierzchni. Odlewanie ciśnieniowe jest szeroko stosowane w przemyśle motoryzacyjnym, lotniczym, elektronicznym i pokrewnych, gdzie potrzebne są lekkie, wytrzymałe i odporne na korozję części. Z biegiem czasu opracowano różne warianty odlewania ciśnieniowego, aby zaspokoić różne potrzeby branż. Odlewanie grawitacyjne (GDC) polega na grawitacji w celu wypełnienia formy, a odlewanie niskociśnieniowe (LPDC) eliminuje turbulencje, aby osiągnąć wyższą jakość integralności materiału. Ekstremalne ciśnienie stosowane przez Squeeze Die Casting tworzy części o wysokiej wytrzymałości, wolne od porowatości, a uwięzione powietrze jest eliminowane w Vacuum Die Casting, aby uzyskać element wolny od wad. Co więcej, półstałe odlewanie ciśnieniowe (Rheocasting) uzyskuje się poprzez zastosowanie częściowo zestalonego metalu w celu poprawy właściwości mechanicznych i precyzji. Ogólny termin odlewanie w produkcji jest używany w odniesieniu do formy kształtowania metalu poprzez wypełnienie go formą i pozostawienie do zestalenia. Metoda ta jest powszechnie stosowana w odlewaniu piaskowym, odlewaniu inwestycyjnym i odlewaniu w formach stałych. Matryca w odlewaniu ciśnieniowym to metalowa forma używana w procesie odlewania wysokociśnieniowego, podczas gdy matryca w procesie odlewania ciśnieniowego oznacza metalową formę przymocowaną do powierzchni matrycy. Zwykle wykonywane są matryce z hartowanej stali, przeznaczone do masowej produkcji.

W tym artykule omówione zostaną koncepcje odlewania i odlewania ciśnieniowego, różnice między tymi dwoma koncepcjami, a także rodzaje każdego z nich, możliwe zastosowania powyższych, a także zalety i wady związane z odlewaniem tego procesu.

Spis treści

Toggle1. Czym jest casting?

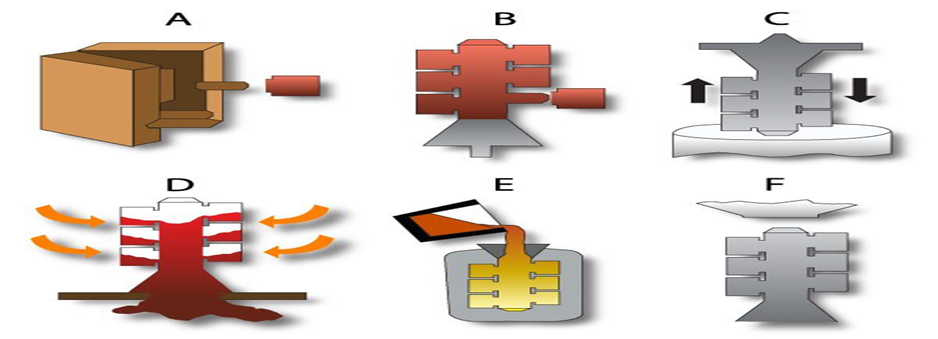

Odlewanie to proces przemysłowy, w którym ciekły materiał jest wtłaczany do formy, gdzie zastyga. Ciecz może być w zasadzie dowolnym metalem, tworzywem sztucznym lub innym topliwym materiałem. Po stwardnieniu materiał przyjmuje kształt odpowiadający wnęce formy. Przez ostatnie kilka tysięcy lat przy użyciu tej techniki tworzono narzędzia, broń i skomplikowane rzeźby.

Proces odlewania

Kilka z tych etapów odgrywa istotną rolę w procesie odlewania elementów metalowych lub plastikowych.

- 1. Model produktu końcowego jest wykonywany z drewna, plastiku lub metalu. Na podstawie tego wzoru określa się kształt i wymiary gniazda formy.

- 2. Podczas przygotowywania formy, wnęka formy jest projektowana zgodnie ze wzorem. Metoda odlewania określi, czy jest ona wykonana z piasku, metalu czy ceramiki. Systemy odpowietrzające i wlewowe umożliwiające płynny przepływ stopionego materiału są odpowiednio wbudowane.

- 3. Topienie surowca, zwykle metalu lub tworzywa sztucznego, w wysokiej temperaturze w piecu. Temperatura specyficzna dla rodzaju użytego materiału jest inna.

- 4. Roztopiony materiał jest ostrożnie wlewany do gniazda formy w odpowiedniej ilości, aby uniknąć wad, ponieważ zalewanie jest równomierne. W tym celu można stosować ręczne lub zautomatyzowane systemy zalewania.

- 5. Krzepnięcie - materiał stygnie i krzepnie wewnątrz formy, tworząc kształt wnęki. Wiadomo, że to szybkość chłodzenia wpływa na ostateczne właściwości odlewanego produktu.

- 6. Po zestaleniu odlew jest usuwany z formy, nadmiar materiału, taki jak wlewki, prowadnice lub wypływki, jest przycinany, a następnie zespół jest usuwany i wykańczany. Później mogą zostać poddane dodatkowym procesom wykończeniowym, takim jak szlifowanie, polerowanie lub obróbka cieplna, aby poprawić wygląd i właściwości mechaniczne produktu końcowego.

Dzięki takiemu ustrukturyzowanemu podejściu odlewanie odbywa się z większą niezawodnością i jakością.

2. Czym jest odlewanie ciśnieniowe?

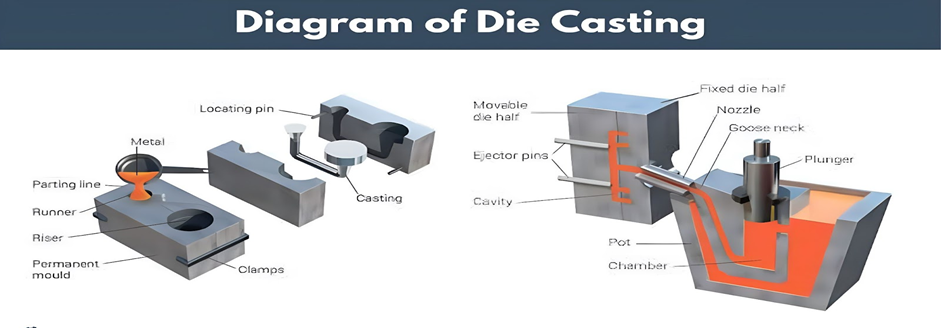

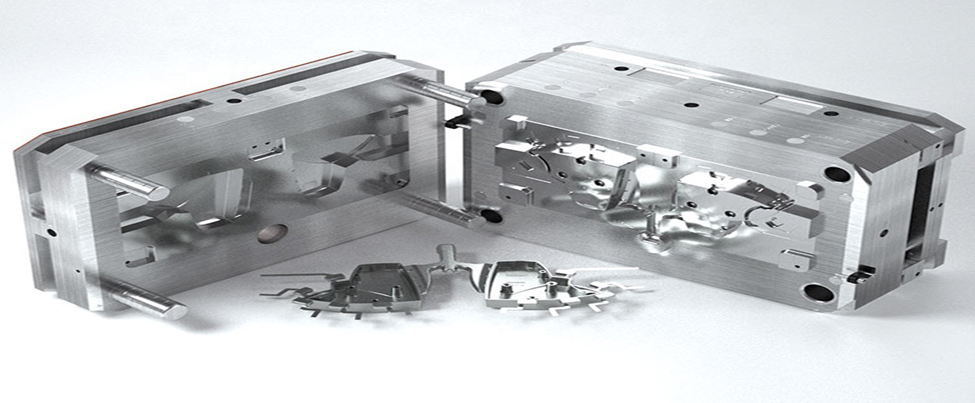

Dies oznacza formy, stąd nazwa procesu odlewania ciśnieniowego, w którym stopiony metal jest wtłaczany pod wysokim ciśnieniem w celu wypełnienia wnęki formy. Najlepiej nadaje się do produkcji dużych ilości, złożonych i dokładnych wymiarowo części.

Proces odlewania ciśnieniowego

Odlewanie ciśnieniowe to proces produkcyjny, w którym elementy metalowe są formowane w kształcie wnęki matrycy pod wysokim ciśnieniem, wymagając jednocześnie wysokiej precyzji i dokładności wymiarowej oraz wykończenia powierzchni. Proces ten przebiega zgodnie z poniższymi krokami:

- 1. Wtrysk stopionego metalu - Wysokie ciśnienie w zakresie od 1500 do 25 000 psi jest stosowane do wtryskiwania stopionego metalu (takiego jak aluminium, cynk lub magnez) do stalowej formy (matrycy), która topi wybrany metal w piecu. Powoduje to wypełnienie każdego szczegółu formy stopionym metalem.

- 2. Forma lub matryca - stopiony metal naprawdę chłodzi się i krzepnie w matrycy, prowadząc do powstania mocnej i precyzyjnej części. Właściwości mechaniczne produktu końcowego zależą od szybkości chłodzenia.

- 3. Wyrzutnik i trymer - Po zestaleniu część odlewana jest wyrzucana z matrycy za pomocą sworzni wyrzutnika. Nadmiar materiału, w tym wypływka, prowadnice i wlew, jest przycinany do pożądanego kształtu.

- 4. Wykończenie powierzchni - W zależności od zastosowania, odlew może wymagać dalszego wykończenia poprzez szlifowanie, polerowanie, malowanie, anodowanie lub malowanie proszkowe w celu zwiększenia jego wyglądu, trwałości i odporności na korozję.

Proces ten skutkuje wysoką wytrzymałością, niską wagą, złożonymi częściami przy niewielkiej obróbce końcowej. Najpopularniejszymi materiałami stosowanymi w odlewnictwie ciśnieniowym są metale nieżelazne, takie jak aluminium, cynk i magnez.

Rodzaje procesów odlewania

Istnieją różne rodzaje odlewów w zależności od rodzaju zastosowanej metody

1 Odlewanie w piasku

- Jest to jedna z najbardziej wszechstronnych i ekonomicznych metod odlewania przy użyciu form piaskowych.

- Powszechne w przemyśle samochodowym, lotniczym i artystycznym.

2 Odlewanie inwestycyjne

- Znany również jako odlewanie metodą traconego wosku, tworzy bardzo szczegółowe i złożone części.

- Do stosowania jako biżuteria, implanty medyczne i komponenty lotnicze.

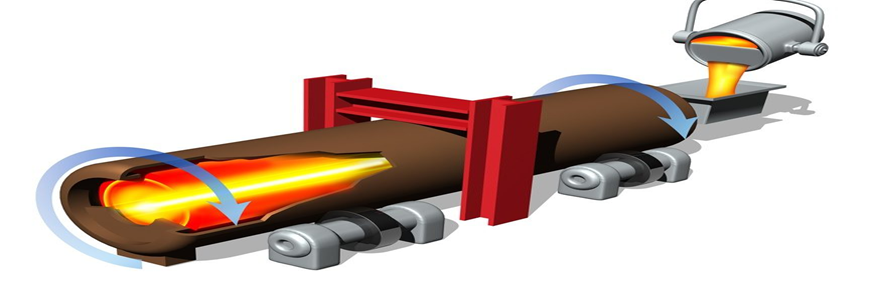

3 Odlewanie odśrodkowe

- Polega ona na obracaniu formy w celu dokładnego zintegrowania stopionego metalu.

- Używany powszechnie do produkcji rur, cylindrów i pierścieni.

4 Trwałe odlewanie form

- Zmniejsza ilość odpadów i ogranicza zużycie form poprzez ich ponowne wykorzystanie.

- Jest to idealne rozwiązanie do powtarzalnej produkcji wysokiej jakości części metalowych.

Rodzaje odlewów ciśnieniowych

Istnieją głównie dwa sposoby odlewania ciśnieniowego:

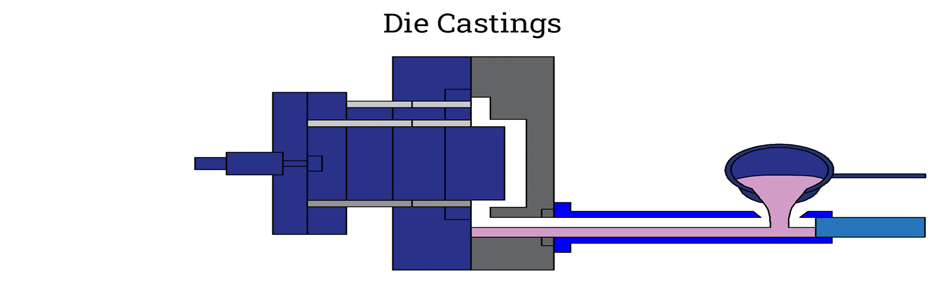

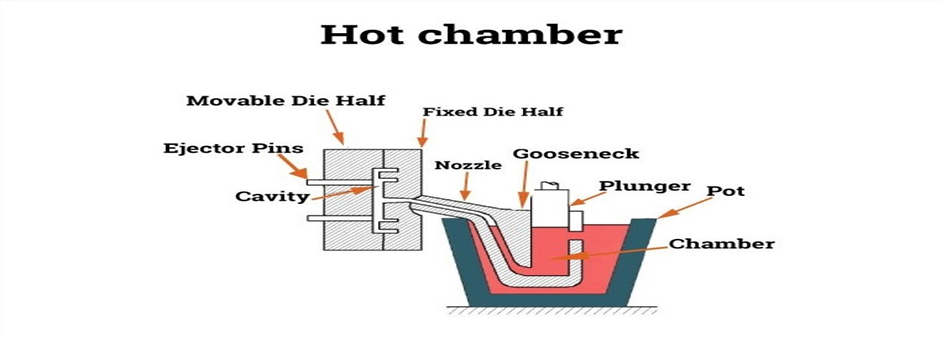

1. Odlewanie ciśnieniowe z gorącą komorą

- Używany do metali o niskiej temperaturze topnienia, takich jak cynk i magnez.

- Szybszy proces z wyższymi wskaźnikami produkcji.

2. Odlewanie ciśnieniowe w zimnej komorze

- Jest stosowany do metali o wysokiej temperaturze topnienia, takich jak aluminium i mosiądz.

- Spowalnia etapy topienia i wtrysku, a także nadaje się do trwałych części.

5. Różnice między odlewaniem a odlewaniem ciśnieniowym

| Cecha | Casting | Odlewanie ciśnieniowe |

| proces | Metal wlewany do formy | Stopiony metal jest wtryskiwany pod wysokim ciśnieniem |

| Materiały | Różne metale i tworzywa sztuczne | Głównie metale nieżelazne, takie jak aluminium i cynk |

| Precyzja | Umiarkowany | Wysoka precyzja |

| koszt | Niski koszt początkowy | Wysoki początkowy koszt oprzyrządowania |

| Zastosowania | Duże i proste części | Małe, złożone części o dużej objętości |

Zastosowania odlewania i odlewania ciśnieniowego

Odlewanie i odlewanie ciśnieniowe odgrywają ogromną rolę w różnych gałęziach przemysłu i są opłacalne, ponieważ ułatwiają produkcję złożonych elementów metalowych z doskonałą precyzją.

- W przemyśle motoryzacyjnym produkuje się bloki silników, obudowy skrzyń biegów, piasty kół, części hamulców i zawieszenia. Jeśli chodzi o lekkie części aluminiowe, odlewanie ciśnieniowe jest szczególnie preferowane do tego celu, ponieważ spełnia wyższe poziomy efektywności paliwowej.

- Przemysł lotniczy: Komponenty lotnicze, takie jak łopatki turbin, elementy konstrukcyjne płatowca, obudowy i elementy podwozia są odlewane tak, aby były trwałe i mocne, a jednocześnie lekkie.

- W elektronice odlewanie i odlewanie ciśnieniowe są niezbędne, ponieważ obudowy i elementy odlewane ciśnieniowo, takie jak radiatory, złącza i urządzenia ekranujące, są wymagane do odprowadzania ciepła i zapewnienia bezpieczeństwa delikatnym obwodom elektronicznym.

- Budownictwo - Rury, kształtki, wsporniki, zawory i balustrady do budowy budynków, mostów itp. zapewniające stabilność strukturalną i trwałość.

- Sprzęt medyczny - Precyzyjnie odlewane komponenty znajdują szerokie zastosowanie w medycynie do instrumentów chirurgicznych, obudów sprzętu do obrazowania, implantów ortopedycznych itp.

- Maszyny przemysłowe - Odlewy są potrzebne do zapewnienia wytrzymałości i odporności na zużycie w skrzyniach biegów, pompach i innych ciężkich częściach maszyn pracujących w trudnych warunkach.

Zastosowanie odlewów i odlewów ciśnieniowych jest powszechne i dlatego są one niezbędnymi elementami nowoczesnego przemysłu wytwórczego.

Warianty odlewania ciśnieniowego

Jednym z najpopularniejszych procesów produkcyjnych jest odlewanie ciśnieniowe, w którym stopiony metal trafia do formy w celu wytworzenia komponentów o złożonej i określonej charakterystyce. Z biegiem czasu opracowano różne warianty odlewania ciśnieniowego, aby dopasować je do materiałów, wymagań produkcyjnych, a także standardów jakości. Każda metoda ma swoje zalety i będzie mniej lub bardziej odpowiednia dla różnych rodzajów zastosowań. Poniżej przedstawiono główne warianty odlewania ciśnieniowego wraz z ich procesami i korzyściami.

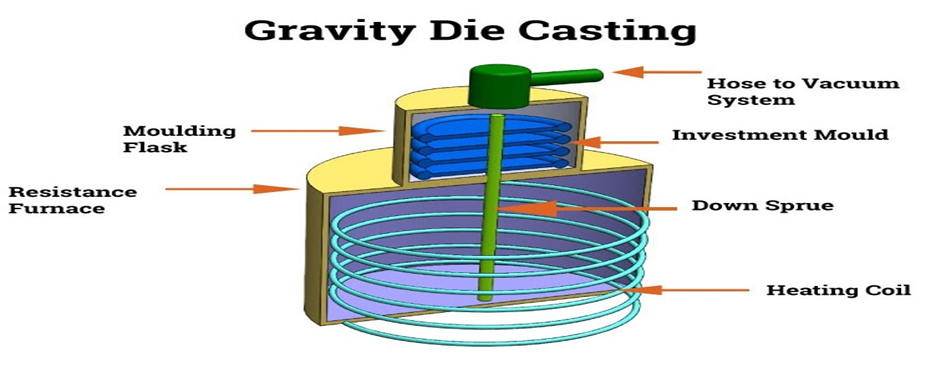

Grawitacyjne odlewanie ciśnieniowe (GDC)

Przegląd

Grawitacyjne odlewanie ciśnieniowe (GDC) polega na wlewaniu stopionego metalu do formy bez użycia wysokiego ciśnienia. Zamiast tego, grawitacja pomaga metalowi wypełnić wnękę i zorganizować się, jakby samoczynnie. Proces ten jest preferowany w przypadku stopów o niższych temperaturach topnienia i jest powszechnie stosowany, gdy pożądany jest bardziej kontrolowany proces krzepnięcia.

Kluczowe cechy charakterystyczne

- Jest ona bardziej wydajna niż odlewanie w piasku, ponieważ wykorzystuje formy wielokrotnego użytku.

- Wolniejsze niż odlewanie ciśnieniowe, ale część jest bardziej wytrzymała ze względu na gęstszą strukturę.

- Ograniczone do określonych stopów, takich jak aluminium i magnez.

Typowe zastosowania

- Części samochodowe (głowice cylindrów, części silnika).

- Złączki rurowe i korpusy zaworów.

- Maszyny przemysłowe i części konstrukcyjne.

Niskociśnieniowe odlewanie ciśnieniowe (LPDC)

Przegląd

Odlewanie niskociśnieniowe (LPDC) polega na wtłaczaniu stopionego metalu do formy pod niskim ciśnieniem rzędu 0,1 do 1 MPa. Dzięki takiemu kontrolowanemu napełnianiu turbulencje są zminimalizowane, a przepływ jest płynniejszy, co ogranicza do minimum defekty, takie jak kieszenie powietrzne i wtrącenia.

Kluczowe cechy charakterystyczne

- Lepsza integralność materiału dzięki zmniejszonym turbulencjom.

- Opcja ta jest odpowiednia dla dużych, złożonych części, które wymagają wysokiej wytrzymałości strukturalnej.

- Jest niezawodny (stała jakość) w przypadku produkcji masowej.

Typowe zastosowania

- Felgi aluminiowe do samochodów.

- Części konstrukcyjne samolotów.

- Komponenty odporne na wysoką temperaturę w maszynach przemysłowych.

Odlewanie ciśnieniowe

Przegląd

W procesie odlewania Squeezedie wysokie ciśnienie wywierane jest na roztopiony metal wewnątrz wnęki formy. Ponieważ przyłożona siła rozciąga się do ponad 20 000 psi (funtów na cal kwadratowy), metal wypełnia nawet najdrobniejsze szczegóły formy i usuwa porowatość.

Kluczowe cechy charakterystyczne

- Tworzy niezwykle gęste i mocne części.

- Zmniejsza porowatość i zapewnia lepsze właściwości mechaniczne.

- Nadaje się do zastosowań o wysokiej wytrzymałości, w których ważna jest trwałość.

Typowe zastosowania

- Elementy zawieszenia do samochodów.

- Wysokowydajne części lotnicze i kosmiczne.

- Wytrzymałe narzędzia i sprzęt przemysłowy.

Odlewanie próżniowe

Przegląd

Odlewanie próżniowe wykorzystuje swoją konstrukcję do usuwania uwięzionego powietrza i gazów z gniazda formy przed i w trakcie procesu odlewania. Metoda ta jest realizowana poprzez wytworzenie próżni i osiąga znaczną redukcję porowatości, która jest częstym defektem w standardowych odlewach ciśnieniowych. Rezultatem jest bardziej precyzyjny, mocniejszy i wolny od wad odlew.

Kluczowe cechy charakterystyczne

- Poprawia właściwości mechaniczne produktu końcowego.

- Minimalizuje uwięzienie powietrza, dzięki czemu nadaje się do części o cienkich ściankach i wysokiej precyzji.

- Poprawia ogólną jakość odlewu, zmniejszając konieczność obróbki końcowej.

Typowe zastosowania

- Spawanie części konstrukcyjnych samochodów w celu zapewnienia lekkiej wytrzymałości.

- Komponenty sprzętu medycznego o wysokiej precyzji.

- Integralność części lotniczych.

Odlewanie półstałe (reocasting)

Przegląd

Rheocasting lub Semi-Solid Die Casting wykorzystuje częściowo zestalony, a nie w pełni płynny metal. Utrzymuje to metal w stanie półpłynnym lub zawiesiny, dzięki czemu płynnie przepływa do formy i zmniejsza turbulencje i porowatość.

Kluczowe cechy charakterystyczne

- Produkuje komponenty o doskonałych właściwościach mechanicznych.

- Redukuje wady skurczowe i porowatość.

- Idealny do złożonych, precyzyjnych części.

Typowe zastosowania

- Wszelkie części samochodowe wymagające wysokiej wytrzymałości i lekkości.

- Obudowy elektroniczne z dopracowanymi detalami.

- Do maszyn przemysłowych z komponentami, które muszą być odporne na zużycie.

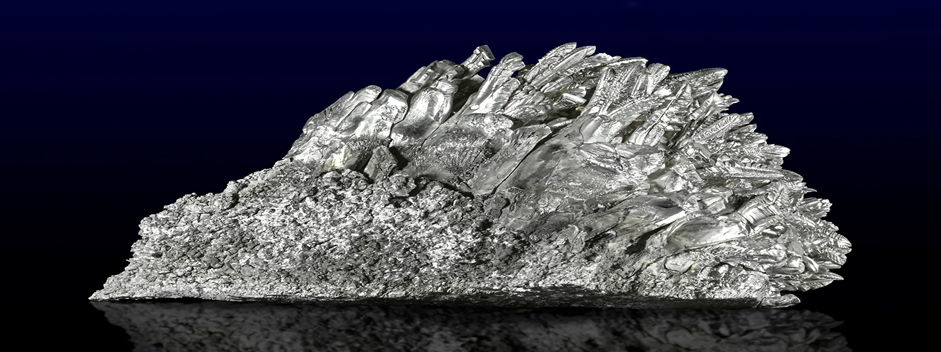

Metale powszechnie stosowane w odlewnictwie ciśnieniowym

Proces produkcyjny polegający na wtryskiwaniu stopionego metalu do formy pod wysokim ciśnieniem to odlewanie ciśnieniowe. Metal wybrany w tym procesie ma również zasadnicze znaczenie dla wytrzymałości, trwałości i zastosowania produktu końcowego. Różne metale mogą być używane do takiego odlewania, ale metale nieżelazne (lub metale niezawierające żelaza) są najczęściej używane, ponieważ mają niższe temperatury topnienia i są bardziej podatne na odlewanie.

Poniżej wymieniono najczęściej stosowane metale w odlewnictwie ciśnieniowym wraz z ich właściwościami i zastosowaniami.

1. Aluminium

Wśród metali używanych w odlewanie ciśnieniowe, Jednak najczęściej stosowanym materiałem jest aluminium, które stanowi idealne połączenie dobrej wytrzymałości, niskiej wagi i odporności na korozję. Dzięki stosunkowo niskiej gęstości jest dobrym kandydatem do zastosowania w branżach, w których potrzebne są komponenty o niskiej gęstości i wysokiej wytrzymałości.

Zalety aluminium w odlewach ciśnieniowych

- Jest lekki i wytrzymały, ponieważ jest stosowany w przemyśle motoryzacyjnym i lotniczym w celu zmniejszenia masy.

- Odporny na korozję - odpowiedni do zastosowań zewnętrznych i morskich.

- Dobra przewodność cieplna i elektryczna - stosowana w obudowach elektronicznych i radiatorach.

Typowe zastosowania aluminiowych odlewów ciśnieniowych

- Bloki silnika, obudowy skrzyni biegów, koła itp. (części samochodowe).

- Komponenty lotnicze (ramy samolotów, wsporniki).

- Elektronika użytkowa (obudowy smartfonów, laptopów).

Aluminium jest zwykle odlewane ciśnieniowo w zimnej komorze ze względu na wysoką temperaturę topnienia.

2. Cynk

Innym popularnym metalem odlewniczym jest cynk, który znany jest z wysokiej precyzji, wytrzymałości i łatwości odlewania. Jednak niższa temperatura topnienia cynku w porównaniu z aluminium sprawia, że dobrze nadaje się on do odlewania ciśnieniowego w gorącej komorze i zapewnia szybsze cykle produkcyjne.

Zalety cynku w odlewnictwie ciśnieniowym

- Wysoka wytrzymałość i trwałość - idealny do elementów mechanicznych.

- Niska temperatura topnienia - umożliwia szybszą produkcję i dłuższą żywotność formy.

- Dobre wykończenie powierzchni - Zmniejsza potrzebę intensywnej obróbki końcowej.

Typowe zastosowania odlewów cynkowych

- Małe elementy mechaniczne (koła zębate, elementy złączne, zawiasy).

- Złącza elektryczne i elektroniczne.

- Zawiera dodatkowe komponenty, takie jak części samochodowe (wsporniki, uchwyty, zamki drzwi).

Co więcej, cynk jest tańszy niż aluminium, a zatem jest preferowanym materiałem do produkcji małych części.

3. Magnez

Jako metal konstrukcyjny do odlewania ciśnieniowego, magnez jest najlżejszym stosowanym metalem i zapewnia wyjątkowy stosunek wytrzymałości do masy. Waży około 30% mniej w porównaniu do aluminium, co czyni go dobrą opcją do zastosowań wymagających redukcji masy.

Zalety magnezu w odlewnictwie ciśnieniowym

- Niezwykle lekki - idealny do zastosowań w przemyśle lotniczym i motoryzacyjnym.

- Dobra wytrzymałość i odporność na uderzenia - wytrzymuje naprężenia mechaniczne.

- Jest bardzo łatwy w obróbce (skrawalność) niż inne metale.

Typowe zastosowania odlewów ciśnieniowych z magnezu

- Jest stosowany w przemyśle motoryzacyjnym (kierownice, ramy desek rozdzielczych).

- Przemysł lotniczy (części do dronów i samolotów).

- Elektronika użytkowa (korpusy laptopów i aparatów fotograficznych).

Chociaż sproszkowana forma magnezu jest raczej wysoce łatwopalna, części odlewane ciśnieniowo są wystarczająco stabilne i bezpieczne do zastosowań przemysłowych.

4. Miedź i stopy miedzi (mosiądz i brąz)

Charakteryzuje się wysoką przewodnością cieplną i elektryczną, dzięki czemu miedź i jej stopy (mosiądz, brąz) są wykorzystywane w instalacjach elektrycznych i wodno-kanalizacyjnych. Chociaż są droższe i cięższe niż cynk i aluminium, mają większą odporność na korozję i zużycie.

Zalety miedzi i jej stopów w odlewnictwie ciśnieniowym

- Doskonała przewodność elektryczna - stosowana w komponentach elektronicznych i elektrycznych.

- Jest odporny na korozję i dobrze nadaje się do zastosowań hydraulicznych i morskich.

- Doskonała odporność na zużycie - zapewnia dłuższą żywotność części.

Typowe zastosowania odlewów ciśnieniowych z miedzi i stopów miedzi

- Złącza elektryczne i terminale.

- Armatura i zawory hydrauliczne.

- Elementy maszyn przemysłowych.

Mimo że miedź nie jest zwykle wykorzystywana w odlewach ciśnieniowych w takim stopniu jak aluminium czy cynk, nadal ma kluczowe znaczenie w takich specjalistycznych zastosowaniach, w których wymagana jest wysoka trwałość i przewodność.

5. Również ołów i cyna (obecnie niezbyt powszechne)

W przypadku specjalistycznych zastosowań, odlewanie ciśnieniowe ołowiu i cyny było niegdyś szeroko rozpowszechnione ze względu na ich niskie temperatury topnienia i doskonałą odporność na korozję. Niemniej jednak ich użycie drastycznie spadło w ostatnich latach ze względów zdrowotnych i środowiskowych.

Zalety ołowiu i cyny w odlewnictwie ciśnieniowym (historycznie)

- Odporność na korozję jest dobra - jest stosowany w hydraulice i elementach baterii.

- Miękkie i plastyczne - odpowiednie do zastosowań o niskim obciążeniu.

- Charakteryzują się one wysoką gęstością, dlatego też są wykorzystywane do ekranowania przed promieniowaniem i wygłuszania.

Typowe zastosowania odlewów ołowiowych i cynowych (obecnie ograniczone)

- Zaciski akumulatora.

- Łożyska i części do lutowania miękkiego.

- Elementy ekranujące w ochronie przed promieniowaniem.

Ponieważ przepisy dotyczące ochrony środowiska wciąż rosną, producenci muszą szukać bezpieczniejszych materiałów, takich jak aluminium, cynk i magnez.

Zalety i wady

Zalety odlewania

- Niska cena produkcji - odlewanie jest opłacalną metodą produkcji, szczególnie w przypadku małych serii produkcyjnych, ponieważ w porównaniu z innymi procesami produkcyjnymi wymagane jest niewielkie oprzyrządowanie (narzędzie i matryca).

- Może tworzyć duże lub złożone kształty - odlewanie może tworzyć kształty, z którymi trudno sobie poradzić na tokarce lub przy obróbce skrawaniem, lub które są dla nich zbyt duże.

- Odlewa szeroką gamę materiałów - żelazo, stal, aluminium, brąz itp.

- Efektywne wykorzystanie materiału - odlewanie nie powoduje marnowania materiału, ponieważ roztopiony metal jest wlewany bezpośrednio do form i nie powoduje utraty nadmiaru materiału.

- Nadaje się do produkcji masowej - po utworzeniu formy można stosunkowo łatwo wyprodukować wiele takich samych części.

Wady odlewania

- Mniej precyzyjne niż odlewanie ciśnieniowe. Tradycyjne metody odlewania mają tendencję do tworzenia niedoskonałości powierzchni i różnic wymiarowych, które nadal muszą być obrabiane.

- Dłuższe czasy chłodzenia oraz proces chłodzenia i krzepnięcia mogą wpływać na ogólną wydajność produkcji.

- Wymagane jest więcej prac wykończeniowych - części odlewane będą miały szorstką powierzchnię lub nadmiar materiału (wypływki), które należy usunąć poprzez obróbkę skrawaniem, taką jak szlifowanie i polerowanie.

- Problemy z porowatością - mogą to być kieszenie powietrzne lub puste przestrzenie, które powstają podczas procesu odlewania i powodują osłabienie integralności strukturalnej.

- Degradacja form - korzystanie z form wielokrotnego użytku z czasem spowoduje ich degradację i zwiększenie grubości ścianek części, co wiąże się z wadami produkcyjnymi i zwiększonymi kosztami konserwacji.

Zalety odlewania ciśnieniowego

- Odlewanie ciśnieniowe zapewnia zarówno szybką produkcję, odpowiednią dla dużych serii produkcyjnych, jak i małych partii produkcyjnych.

- Tworzy mocne, precyzyjnie zwymiarowane części - dzięki procesowi wtrysku pod wysokim ciśnieniem części wychodzą spójnie, z wąskimi tolerancjami i dobrą jakością, która minimalizuje dalsze regulacje.

- Nie wymaga dużej obróbki końcowej - części odlewane ciśnieniowo mają zwykle gładkie powierzchnie i czyste detale, które nie wymagają dodatkowej obróbki.

- Odlewanie ciśnieniowe jest doskonałe pod względem powtarzalności, umożliwiając jednolitość produkcji w wielu cyklach produkcyjnych, co jest powodem, dla którego jest to preferowana metoda produkcji masowej.

- Dobre wykończenie powierzchni - nie wymaga żadnego wykończenia, co sprawia, że doskonale nadaje się do wytwarzania produktów, które uwzględniają estetykę.

Wady odlewania ciśnieniowego

- Wyższy koszt początkowy (matryce są drogie) - Projektowanie i produkcja form do odlewania ciśnieniowego może być kosztowna, a zatem nieopłacalna, jeśli skala produkcji jest niewielka.

- Nie nadaje się do metali żelaznych - odlewanie ciśnieniowe jest zamrożone do aluminium, cynku i magnezu, co ogranicza zakres możliwych materiałów.

- Nie nadaje się do dużych lub grubych części - cienkościenne komponenty są bardziej odpowiednie do odlewania ciśnieniowego niż masywne lub grubościenne. Odlewanie ciśnieniowe obejmuje proces szybkiego chłodzenia.

- Porowatość - możliwe jest, że produkt wypełni się powietrzem podczas procesu formowania wtryskowego, co doprowadzi do porowatości, która sprawi, że produkt końcowy będzie słaby.

- Mniejsza elastyczność w zakresie modyfikacji projektu - po wykonaniu matrycy modyfikacja projektu odlewów będzie kosztowna i czasochłonna w porównaniu z innymi metodami odlewania.

8. Przyszłość odlewnictwa i odlewania ciśnieniowego

Odlewanie i odlewanie ciśnieniowe dobrze rokuje na przyszłość (przynajmniej w najbliższym czasie) ze względu na automatyzację i druk 3D. Niektóre kluczowe trendy obejmują:

- Materiały przyjazne dla środowiska - Zrównoważone i nadające się do recyklingu stopy.

- Inteligentna produkcja - automatyzacja oparta na sztucznej inteligencji zapewniająca wydajność.

- Integracja produkcji addytywnej w postaci hybrydowych procesów odlewania z drukiem 3D.

W nowoczesnych gałęziach przemysłu innowacje te zwiększą produktywność, ograniczą ilość odpadów i zmniejszą koszty produkcji, dzięki czemu procesy produkcyjne staną się jeszcze bardziej niezbędne.

Wnioski

W różnych gałęziach przemysłu, proces produkcji wysokiej jakości komponentów metalowych pozostaje jednym z głównych procesów w produkcji. Opcje odlewania ciśnieniowego obejmują wiele wariantów, z których każdy zapewnia inne korzyści dla określonych zastosowań. Mocne i gęste części są wytwarzane przez odlewanie grawitacyjne; części są strukturalnie solidne z minimalnymi defektami dzięki odlewaniu niskociśnieniowemu. Odlewanie ciśnieniowe ma wspaniałą wytrzymałość i trwałość, podczas gdy odlewanie próżniowe oszczędza na porowatości. Jednak odlewanie ciśnieniowe półstałe ma zalety w zakresie właściwości mechanicznych i precyzji w zastosowaniach o wysokiej wydajności, a wybór metody odlewania ciśnieniowego zależy od wyboru materiałów, złożoności części, objętości części i rodzaju pożądanych właściwości mechanicznych. Proces ten jest nadal udoskonalany pod względem nowych osiągnięć w zakresie automatyzacji, rozwoju stopów i inżynierii precyzyjnej, dzięki czemu jego wykorzystanie jest coraz bardziej wydajne, mniej kosztowne i przyjazne dla środowiska.

Ze względu na zapotrzebowanie przemysłu na lżejsze, mocniejsze i wytrzymalsze komponenty, technologia będzie stale ewoluować. Jednak producenci mogą zapobiec złej wydajności produktu, marnotrawstwu i nieefektywności produkcji, wybierając odpowiednią metodę odlewania ciśnieniowego. Aby wybrać najlepszą opcję produkcji, konieczne jest zrozumienie tych wariantów odlewania ciśnieniowego i uzyskanie najwyższej jakości, niezawodności i wydajności produkcji.

Często zadawane pytania (FAQ)

1. Jak działa odlewanie ciśnieniowe i w jakiej formie działa?

Odlewanie metali w procesie znanym jako odlewanie ciśnieniowe to proces, w którym stopiony metal jest wtryskiwany do formy pod wysokim ciśnieniem. Umożliwia to producentom wytwarzanie złożonych, precyzyjnych części metalowych o doskonałym wykończeniu powierzchni i bardzo niewielkiej obróbce.

2. Ile jest rodzajów odlewów ciśnieniowych?

Główne formy odlewania ciśnieniowego to odlewanie grawitacyjne (GDC), odlewanie niskociśnieniowe (LPDC), odlewanie ciśnieniowe, odlewanie próżniowe i odlewanie półstałe. Różne zalety i wady każdej metody zależą od materiału i zastosowania.

3. Jakie metale są zwykle używane w procesie odlewania ciśnieniowego?

Aluminium, cynk, magnez, miedź i ich stopy są najczęściej stosowanymi metalami w odlewnictwie ciśnieniowym. Metal jest wybierany ze względu na wagę, wytrzymałość, odporność na korozję i przewodność cieplną.

4. Dlaczego odlewanie ciśnieniowe jest tak korzystne?

Wysoka wydajność produkcji, doskonała dokładność wymiarowa, minimalne straty materiału, gładkie wykończenie powierzchni i możliwość wytwarzania złożonych kształtów przy niewielkiej obróbce końcowej.