Odlewanie ciśnieniowe jest również opłacalnym i wszechstronnym procesem w sektorze produkcyjnym do wytwarzania precyzyjnych produktów metalowych. Aluminium i cynk należą do najpopularniejszych stopów odlewniczych. Zakładając, że jesteś zaangażowany w produkcję produktu, inżynierię lub lokalizację składników, musisz zdać sobie sprawę z różnicy między odlewaniem ciśnieniowym cynku a odlewaniem ciśnieniowym aluminium.

Przewodnik pomoże producentom wybrać najbardziej odpowiedni stop dla ich projektu, niezależnie od tego, czy chodzi o części samochodowe, elektronikę czy towary konsumpcyjne. Odlewanie ciśnieniowe to proces wlewania gorącego stopionego metalu do formy pod wysokim ciśnieniem w celu uzyskania skomplikowanych kształtów o wysokim poziomie wykończenia powierzchni. Zarówno cynk, jak i odlew aluminiowy mają swoje zalety i wady.

Zapewnimy również dogłębne porównania, tabelaryczny, przyspieszony widok i profesjonalny komentarz, aby pomóc Ci podjąć świadomą decyzję. Na koniec jasno zrozumiesz różnicę między odlew cynkowy oraz odlew aluminiowy, i kiedy z nich korzystać. Przyjrzyjmy się kluczowym czynnikom.

Spis treści

ToggleCzym jest odlewanie ciśnieniowe? Krótki przegląd

Przed porównaniem odlewania ciśnieniowego cynku i odlewania ciśnieniowego aluminium należy zrozumieć proces odlewania ciśnieniowego. Odlewanie ciśnieniowe to proces wtłaczania stopionego metalu do wnęki formy pod wysokim ciśnieniem (od 1000 do 20 000 psi). Hartowana stalowa forma lub matryca może zazwyczaj produkować tysiące podobnych części o wąskich tolerancjach.

Rodzaje odlewów ciśnieniowych

Odlewanie ciśnieniowe z gorącą komorą

Jest stosowany w metalach o niskiej temperaturze topnienia, takich jak cynk. System wtryskowy jest zanurzany w stopionym metalu.

Odlewanie ciśnieniowe w zimnej komorze

Najlepiej, gdy metal ma wyższą temperaturę topnienia, np. aluminium. Ładowanie stopionego metalu do komory odbywa się, aby zapobiec uszkodzeniu maszyny.

Jest preferowany ze względu na szybkość, dokładność i zdolność do tworzenia złożonych projektów bez rozbudowanej obróbki końcowej. W tym miejscu porównamy dwa główne stopy: cynk i aluminium.

Podstawowe właściwości odlewów ciśnieniowych z cynku i aluminium

Decyzja pomiędzy odlewami ciśnieniowymi z cynku i aluminium często sprowadza się do charakterystyki materiału. Cynk (i jest powszechnie stosowany jako Zamak) i aluminium (takie jak ADC12 lub A380) nie mają takich samych wytrzymałości, wagi, odporności na korozję itp.

Wytrzymałość i trwałość

Stopy cynku charakteryzują się dużą udarnością i plastycznością. Mogą wytrzymać znaczne naprężenia bez pękania, dzięki czemu nadają się do komponentów, które powinny być zginane lub kształtowane po odlaniu. Stopy aluminium, Z drugiej strony są one lepsze pod względem wytrzymałości na rozciąganie i twardości, szczególnie w przypadku konstrukcji.

Waga i gęstość

W porównaniu do cynku, którego gęstość wynosi 6,6 g/cm 3, aluminium jest lżejsze (d = 2,7 g/cm 3). Przyczynia się to do stosowania aluminium w branżach wymagających niskiej wagi, takich jak przemysł lotniczy.

Temperatura topnienia i odlewalność

Cynk topi się w temperaturze około 380-390 °C, umożliwiając szybszą pracę maszyn z gorącą komorą. Tylko aluminium topi się w temperaturze 660 °C, co oznacza procesy zimnokomorowe, które mogą spowolnić produkcję, ale umożliwiają cieńsze ścianki.

Odporność na korozję

Oba mają dobrą odporność; jednak aluminium sprawdza się lepiej w trudnych warunkach, ponieważ naturalnie tworzy ochronną powłokę tlenkową. Zastosowanie cynku na zewnątrz wymaga powłoki.

| Cechy | Odlew cynkowy | Odlew aluminiowy |

| Temperatura topnienia | 380-390 stopni | 660 stopni |

| Wytrzymałość na rozciąganie | 280-400 | 200-300 |

| Gęstość | 6.6 | 2.7 |

| Przewodność cieplna | 109 | 100-140 |

| Przewodność elektryczna | Wysoki | Bardzo wysoki |

| Wytrzymałość na uderzenia | Ciągliwy | Kruchy |

| Odporność na korozję | Dobry | Najlepszy |

Korzyści z odlewania ciśnieniowego cynku

Wszechstronność odlewów cynkowych sprawia, że są one niezawodną opcją od ponad stu lat. Dlatego też producenci chętnie z niego korzystają:

Wyjątkowa dokładność wymiarowa

Cynk pozostaje nienaruszony z dokładnością do 0,05 mm lub mniej, eliminując potrzebę wtórnej obróbki. Producent może osiągnąć ekstremalną dokładność wymiarową dzięki Formy do odlewania ciśnieniowego cynku.

Wysokie wykończenie

Sam surowiec ma wysokiej jakości wykończenie. Części są czyste i często nie wymagają dodatkowego polerowania przed galwanizacją lub malowaniem.

Wydłużona żywotność narzędzia

Cynk łatwo się topi, dzięki czemu matryce zużywają się w mniejszym stopniu, co przekłada się na niższe długoterminowe koszty narzędzi. Produkty są odporne na korozję i zużycie, co przekłada się na ich dłuższą żywotność.

Duża szybkość produkcji

Stopiony materiał krzepnie w ciągu 15-30 sekund. Sprawia to, że odlewanie ciśnieniowe cynku nadaje się do produkcji wielkoseryjnej. Przemysł wielkoskalowy wykorzystuje go do poprawy i zwiększenia produkcji.

Przystępna cena dla małych komponentów

Cynk jest idealny do złożonych, małych części, takich jak zamki, koła zębate i osprzęt. Jednak w zastosowaniach, w których liczy się waga, cynk może być mniej pożądany ze względu na większą gęstość. Przykłady standardowych stopów obejmują Zamak 3 (ogólnego przeznaczenia) i Zamak 5 (o wyższej wytrzymałości).

Zastosowania

W innych branżach, takich jak sektor motoryzacyjny, cynk jest wykorzystywany w klamkach i wspornikach. W przypadku elektroniki jest preferowany w połączeniach, ponieważ może chronić przed zakłóceniami elektromagnetycznymi.

Korzyści z odlewania ciśnieniowego aluminium

W przypadku większych i strukturalnych komponentów, odlewanie ciśnieniowe aluminium jest liderem. Jego zalety obejmują:

Lekki i wytrzymały

Aluminiowe komponenty mogą zmniejszyć całkowitą wagę produktu o 50 procent w porównaniu ze stalą lub cynkiem. Aluminium jest lekkie, ale wytrzymałe. To sprawia, że odlewanie ciśnieniowe aluminium jest idealne do wytwarzania produktów dostosowanych do zastosowań o wysokiej wytrzymałości.

Doskonała odporność na korozję

W większości przypadków nie wymaga dalszego powlekania, co pozwala zaoszczędzić czas i pieniądze. Produkty wykonane z odlewów aluminiowych mają dłuższą żywotność i pozostają nienaruszone.

Dobra przewodność cieplna i elektryczna

Zdolność aluminium do przewodzenia elektryczności i ciepła czyni go idealnym do szerokiego zakresu zastosowań. Doskonale nadaje się do stosowania w radiatorach, blokach silnika i obudowach elektrycznych.

Możliwość recyklingu

Proces odlewania ciśnieniowego aluminium jest najlepszy ze względu na jego wysoką zdolność do recyklingu - 100 procent recyklingu aluminium, zgodnie z trendami zrównoważonej produkcji.

Możliwości cienkościenne

Odlewanie ciśnieniowe aluminium może wytwarzać ścianki o grubości nawet 0,5 mm, umożliwiając tworzenie złożonych projektów.

Wady

- Aluminium jest mniej opłacalne i trudniejsze w obróbce.

- Odlewalność i równowaga wytrzymałości są kluczowe dla stopów takich jak A380.

- Aluminium jest stosowane w ramach i łącznikach w przemyśle lotniczym.

- Jest on używany do lekkich i wytrzymałych obudów laptopów w elektronice użytkowej.

Sprzeczności i wady

Żaden materiał nie jest doskonały. W przypadku odlewania ciśnieniowego cynku w porównaniu do odlewania ciśnieniowego aluminium, są to wady:

Ograniczenia odlewania ciśnieniowego cynku

- Cynk jest cięższy i ma niższą temperaturę topnienia.

- Dlatego nie można go używać w wysokich temperaturach.

- Będzie pełzać lub odkształcać się pod ciągłym obciążeniem.

Ograniczenia dotyczące odlewania ciśnieniowego aluminium

- Porowatość jest niebezpieczna; jest krucha i bardziej skomplikowana do stopienia.

- W związku z tym do jego produkcji potrzeba więcej energii, co czyni go droższym.

- Wpływają na nie czynniki środowiskowe.

- Wydobycie cynku może być intensywne, a produkcja aluminium emituje więcej CO2, ale recykling to eliminuje.

Porównanie kosztów: Odlewanie ciśnieniowe cynku a odlewanie ciśnieniowe aluminium

Istotnym czynnikiem w porównaniu matrycy cynkowej odlew aluminiowy to koszt. Surowce są zazwyczaj tańsze, cynk (2-3/kg) w porównaniu do aluminium (2-4/kg), ale narzędzia i produkcja są inne.

Koszty oprzyrządowania

Cynkowe matryce są trwalsze (do 1 miliona strzałów) i kosztują $5,000-50,000. Podobne, ale zużywające się szybciej, są matryce aluminiowe (100 000-500 000 strzałów).

Koszt produkcji

Cynk ma krótsze cykle i minimalizuje koszty jednostkowe przy dużych ilościach. Cena aluminium może wzrosnąć o 20-30 procent ze względu na wyższe koszty energii.

Całkowite oszczędności

Cynk dominuje w małych partiach (mniej niż 10 000 części). Trwałość aluminium jest widoczna w przypadku dużych, lekkich części.

| Czynniki kosztowe | Odlewanie ciśnieniowe aluminium | Odlew cynkowy |

| Surowce | 2-4$ | 2-3$ |

| Żywotność narzędzi | 100 000-500 000 strzałów | 500 000-1 000 000 strzałów |

| Czas cyklu | 30-60 | 15-30 |

| Przetwarzanie wtórne | Umiarkowany | Niski |

| Koszt części | $0.75-3.00 | $0.50-2.00 |

Aplikacje: Gdzie każdy z nich błyszczy

Wybór między odlewaniem ciśnieniowym cynku a odlewaniem ciśnieniowym aluminium zależy od końcowego zastosowania.

Zastosowania cynku odlewanego ciśnieniowo

Wykorzystanie odlew cynkowy w różnych branżach przedstawia się następująco:

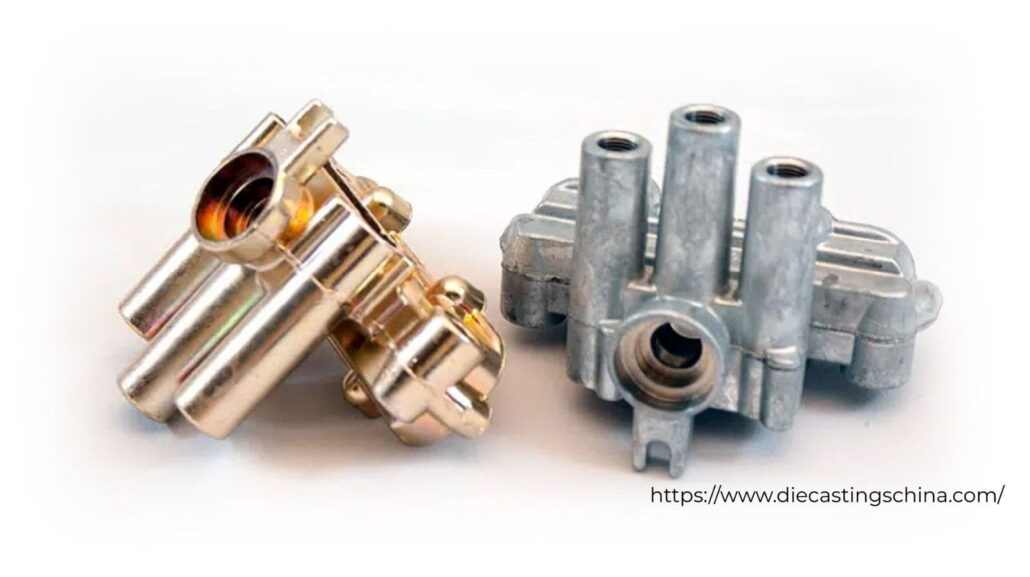

- W przemyśle motoryzacyjnym odlewy cynkowe są wykorzystywane do produkcji korpusów gaźników i pomp paliwowych.

- W przemyśle elektrycznym odlewy cynkowe są wykorzystywane do montażu i przełączania.

- Producenci sprzętu używają go do produkcji zamków i zawiasów.

- Wykończenie powierzchni odlewu cynkowego zwiększa jego estetykę. Produkty te mogą być stosowane w produktach dekoracyjnych.

Zastosowania odlewów ciśnieniowych z aluminium

Różne branże wykorzystują odlew aluminiowy jako podstawowy proces wytwarzania produktów.

- Odlewy aluminiowe są idealne do produkcji skrzyń biegów i bloków silników w przemyśle motoryzacyjnym.

- Różne komponenty w przemyśle lotniczym są wykonane z odlewów aluminiowych.

- Obudowy LED i komponenty komputerowe w elektronice są wytwarzane metodą odlewania ciśnieniowego aluminium.

- W tym procesie powstają pompy i zawory.

- Wytrzymałość aluminium jest odpowiednia do przenoszenia obciążeń.

- Obudowy akumulatorów w pojazdach elektrycznych są wykonane z aluminium, aby zaoszczędzić na wadze, a bardziej miniaturowe złącza są wykonane z cynku.

Różnice w procesie produkcji

Odlewanie ciśnieniowe cynku a produkcja odlewów aluminiowych procesy są nieco inne:

- Przygotowanie: Oba rozpoczynają się od stopienia stopu.

- Wtrysk: Gorąca komora stosowana w cynku, zimna komora stosowana w aluminium.

- Chłodzenie i wyrzucanie: Cynk chłodzi się szybciej.

- Obydwa rodzaje mogą być obrabiane maszynowo, przy czym cynk jest łatwiejszy w obróbce.

Kontrola jakości obejmuje badanie porowatości (uwięzienia gazu) i skurczu. Złożone procesy, takie jak odlewanie próżniowe, minimalizują wady aluminium.

Obróbka końcowa i wykończenie powierzchni

Funkcjonalność i styl są ulepszane poprzez przetwarzanie końcowe.

- W wykończenie odlewów cynkowych, Doskonałe wykończenie lustra (chrom, nikiel) uzyskuje się poprzez galwanizację. Malowanie proszkowe jest standardem.

- Podczas gdy w odlew aluminiowy, Kolor i ochronę uzyskuje się poprzez anodowanie, a estetykę poprzez malowanie.

| Cechy | Odlew cynkowy | Odlew aluminiowy | Wpływ na koszty |

| Malowanie | Dobry | Doskonały | Średni |

| Polerowanie | Wysoki połysk | Umiarkowany | Niski wpływ |

| Malowanie proszkowe | Dobry | Uczciwy | Niski |

| Anodowanie | Słaby | Doskonały | Niski |

| Galwanizacja | Doskonały | Dobry | Średni |

Zrównoważony rozwój i zarządzanie środowiskiem

W obecnej produkcji zrównoważony rozwój odgrywa znaczącą rolę. Wpływ odlewania ciśnieniowego cynku i odlewania ciśnieniowego aluminium na środowisko jest różny.

- Cynk odlewany ciśnieniowo: Nie tylko w całości nadaje się do recyklingu, ale jest również pozyskiwany przy użyciu metali ciężkich. Energia potrzebna do topienia jest niższa.

- Odlewanie ciśnieniowe aluminium: Na początku zużywa się dużo energii; jednak recykling zużywa 95 procent energii. Nadaje się do recyklingu w nieskończoność.

- Są one zgodne z normami RoHS. Korzystaj z usług dostawców certyfikowanych zgodnie z normą ISO 14001 w zakresie praktyk przyjaznych dla środowiska.

Co jest lepsze: Cynk czy aluminium? Ramy decyzyjne

Aby podjąć decyzję o wyborze odlewu ciśnieniowego z cynku lub odlewu ciśnieniowego z aluminium, należy zapytać:

- Czy waga jest priorytetem? Producent musi postawić na aluminium.

- Wymagana wysoka wytrzymałość małych części? Najlepszym rozwiązaniem jest odlew cynkowy.

- Ograniczenia budżetowe? Producent może zastosować odlew cynkowy, aby obniżyć koszty początkowe.

- Gdy wymagane są wysokie tolerancje temperaturowe, idealne są produkty odlewane ciśnieniowo z aluminium.

The producenci odlewów ciśnieniowych musi:

- Określenie wymagań dotyczących części (rozmiar i wytrzymałość)

- Ocena wielkości produkcji

- Uwzględnienie czynników środowiskowych

- Uzyskanie próbek od producentów

- Porównaj oferty

Po dokonaniu oceny wszystkich tych czynników nabywca może podjąć świadomą decyzję. Zastosowanie odlewu ciśnieniowego z cynku lub odlewu ciśnieniowego z aluminium jest decyzją całkowicie zależną od zastosowania. Zastosowanie produktu zależy od wyboru obu materiałów.

Najlepsi producenci odlewów cynkowych i aluminiowych

Chiny liderem w dziedzinie odlewania ciśnieniowego. Do czołowych firm należą:

- GC Precision Mold Co, Ltd.: Alloys specjalizuje się zarówno w.

- Odlewy ciśnieniowe Chiny: Zapewnia cynk i aluminium.

- TheDiecasting.com: Specjalizuje się w niestandardowych zadaniach.

Sprawdź certyfikat jakości IATF 16949 w sektorze motoryzacyjnym.

Przyszłe trendy w odlewnictwie ciśnieniowym

W branży nastąpiła zmiana:

- Alloy Innovations: Stopy cynku i aluminium.

- Robotyzacja: Sztuczna inteligencja w wykrywaniu wad.

- Zrównoważony rozwój: Środki smarne wykonane z produktów pochodzenia biologicznego.

- Pojazdy elektryczne mogą zwiększyć zapotrzebowanie na aluminium o 20 procent do 2030 roku.

Wnioski

Odlew cynkowy i odlew aluminiowy mają swoje wady i zalety. Cynk najlepiej nadaje się do małych, skomplikowanych części, które są bardzo precyzyjne, mają delikatne wykończenie i mogą być produkowane szybko i przy niskich kosztach. Jest skuteczny w przypadku znacznych wielkości produkcji, gdzie szczelność jest najważniejsza.

Aluminium z kolei lepiej nadaje się do lekkich i strukturalnych zastosowań, a także do zastosowań wysokotemperaturowych. Stosunek wagi do wytrzymałości, odporność na korozję i możliwość recyklingu sprawiły, że jest to preferowany materiał w przemyśle motoryzacyjnym, lotniczym i elektronicznym.

Właściwy wybór zależy od rozmiaru części, obciążenia, warunków pracy, wydajności produkcji i budżetu. Krytyczna ocena tych parametrów umożliwi firmom produkcyjnym wybór stopu, który zapewni idealną wydajność, koszt i niezawodność w dłuższej perspektywie.