Hardware Die Casting: Kompletny przewodnik po nowoczesnej produkcji

Nowoczesne, konkurencyjne środowisko w przemyśle wytwórczym wywiera ciągłą presję na produkcję komponentów sprzętowych, które są solidne, odporne, dokładne i ekonomiczne. Aby to osiągnąć, firmy stosują nowoczesne metody produkcji, które są wysokiej jakości i wydajne. Jednym z najbardziej udanych i popularnych procesów jest odlewanie ciśnieniowe sprzętu. Producenci są w stanie tworzyć komponenty sprzętowe, które łączą złożone detale z doskonałą wytrzymałością, umieszczając stopiony metal pod wysokim ciśnieniem w formie wykonanej ze stali. Proces ten jest wykorzystywany do produkcji zarówno elementów o gładkim wykończeniu i równej jakości, jak i do produkcji znacznej liczby elementów w rozsądnie niskiej cenie jednostkowej.

Znaczenie odlewania ciśnieniowego sprzętu jest szeroko rozpowszechnione w wielu branżach. Jest stosowany w przemyśle motoryzacyjnym do produkcji lekkich, ale wytrzymałych komponentów, które zapewniają oszczędność paliwa i bezpieczeństwo. Może być stosowany w elektronice do produkcji trwałych obudów, złączy i radiatorów. Precyzyjne części są korzystne dla firm lotniczych, ponieważ mogą wytrzymać trudne warunki, ale przemysł budowlany i meblarski wykorzystuje je w swoich funkcjonalnych i dekoracyjnych okuciach.

Artykuł będzie kompletnym badaniem procesu odlewania ciśnieniowego sprzętu i jego zalet, procesu i materiałów. Przyjrzymy się również pozycji sprzętu odlewanego ciśnieniowo z aluminium, wyraźnym zaletom stosowania odlewów ciśnieniowych. odlew cynkowy i rosnące zastosowania różnych części odlewów ciśnieniowych w obecnych gałęziach przemysłu.

Czym jest odlewanie ciśnieniowe sprzętu?

Odlewanie ciśnieniowe sprzętu to wyspecjalizowana metoda produkcji, która obejmuje formy stalowe, inaczej formy, zwane matrycami, do formowania części metalowych. Odbywa się to poprzez topienie metali takich jak aluminium, cynk lub magnez, a następnie wtłaczanie stopionego metalu do wnęki matrycy pod wysokim ciśnieniem. Po stwardnieniu metalu, forma jest otwierana, a element jest wypychany.

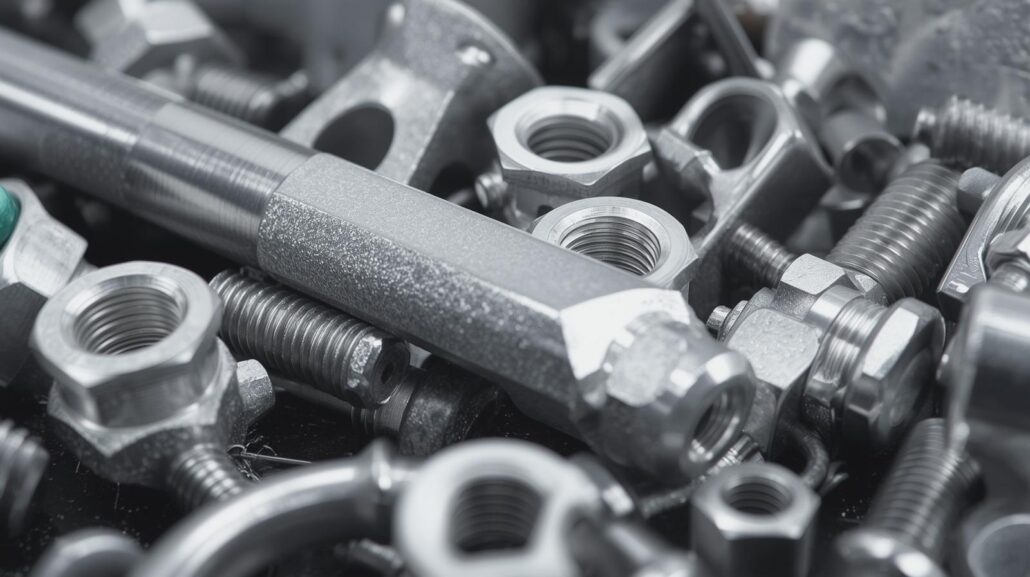

Słowo "okucia" oznacza tutaj drobne, ale istotne części, takie jak zawiasy, wsporniki, uchwyty i zamki. Dzięki odlewaniu ich w matrycy, produkty są jednolite, wytrzymałe i opłacalne w przeciwieństwie do innych tradycyjnych metod produkcji, takich jak kucie czy obróbka skrawaniem.

Proces odlewania ciśnieniowego sprzętu

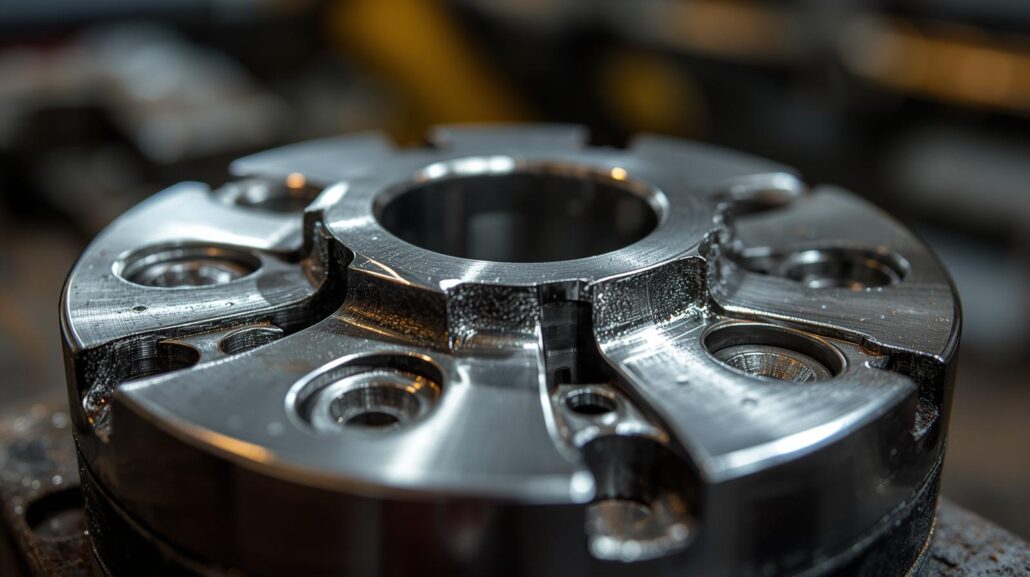

Projektowanie i przygotowanie formy

Odlewanie ciśnieniowe sprzętu - Proces odlewania ciśnieniowego rozpoczyna się od zaprojektowania i przygotowania formy lub matrycy. Forma jest projektowana przez inżynierów przy użyciu wysokiej jakości stali, która jest wystarczająco twarda, aby wytrzymać większą liczbę cykli wtrysku stopionego metalu. Dwie połówki formy są następnie formowane i montowane w celu utworzenia wgłębienia, w którym zostanie ukształtowana część. Aby być wydajnym, matryca będzie miała wbudowane kanały chłodzące w celu utrzymania temperatury i kołki wypychające, które umożliwią jej łatwe uwolnienie po zestaleniu.

Topienie metalu

Gdy forma jest gotowa, wybrany metal jest topiony w piecu w dobrze monitorowanych temperaturach. Aluminium i cynk są najczęściej używane, a utrzymanie odpowiedniego stanu stopionego materiału jest bardzo ważne. Stała temperatura umożliwia płynącemu stopionemu materiałowi wypełnienie formy bez tworzenia defektów i pęcherzyków powietrza.

Wtrysk do matrycy

Po doprowadzeniu metalu do odpowiedniego stanu stopionego, jest on wtłaczany do wnęki matrycy pod bardzo wysokim ciśnieniem, które może wynosić od 1500 do 25000 psi, w zależności od używanego materiału i złożoności projektu. Jest to metoda wtrysku wysokociśnieniowego, która gwarantuje, że wszystkie sekcje formy są wypełnione do ostatniego szczegółu, a wynik jest niezwykle precyzyjny.

Chłodzenie i krzepnięcie

Natychmiast po dostaniu się stopionego metalu do formy rozpoczyna się jego chłodzenie i utwardzanie. Proces ten musi być dobrze regulowany, ponieważ szybkie lub wolne chłodzenie może prowadzić do zmian w jakości produktu końcowego pod względem wytrzymałości i precyzji. Gdy zachowany jest odpowiedni cykl chłodzenia, komponenty sprzętowe będą mocne i dokładne wymiarowo.

Wyrzucanie i wykańczanie

Gdy część jest solidna, forma jest otwierana, a element jest dosłownie wyrzucany przez kołki wypychacza. W tym miejscu produkt jest ukształtowany, ale ma nadmiar materiału powszechnie określany jako błysk. Jest on usuwany, a część może zostać poddana dalszym procesom wykończeniowym, takim jak polerowanie, anodowanie lub powlekanie, aby poprawić jej wygląd i obrabialność. Cykl ten może być następnie powtarzany w sposób ciągły, a producenci mogą wytwarzać ogromne ilości tego samego rodzaju części odlewanych ciśnieniowo z bardzo wysoką wydajnością.

Korzyści z odlewania ciśnieniowego sprzętu

Precyzja i dokładność

Jednym z najważniejszych pozytywnych aspektów odlewania ciśnieniowego sprzętu jest wysoka precyzja, jaką może zapewnić ten proces. Skomplikowane projekty, które są ściśle tolerowane, mogą być generowane w procesie, co pozwala uniknąć dalszej obróbki, a nawet całkowicie z niej zrezygnować. Ta precyzja oznacza, że wszystkie komponenty pasują do ich zastosowania, czy to w pojeździe, produkcie elektronicznym, czy sprzęcie budowlanym. Producentom podoba się również fakt, że są w stanie tworzyć złożone kształty w tym samym procesie, zamiast korzystać z różnych procesów produkcyjnych.

Wytrzymałość i trwałość

Metale odlewane ciśnieniowo są uznawane za posiadające silne właściwości mechaniczne i wyjątkową wytrzymałość. Komponenty sprzętowe wytwarzane w procesie odlewania ciśnieniowego są w stanie wytrzymać dużą wagę, wielokrotne zastosowanie i podlegają zużyciu bez wpływu na ich funkcjonalność. Jest to powód, dla którego części te są zwykle stosowane w najbardziej niezawodnych branżach, takich jak motoryzacja i lotnictwo. Ich trwałość oznacza również, że istnieje mniejsza potrzeba wymiany produktów, co stanowi wartość dodaną zarówno dla producenta, jak i użytkowników końcowych.

Ekonomiczny w przypadku dużych ilości

Proces odlewania jest bardzo tani w przypadku masowej produkcji po wyprodukowaniu matrycy. Firmy mogą produkować tysiące lub miliony części tego samego typu z bardzo małymi różnicami. Ta zdolność do produkcji na dużą skalę i przy niskim koszcie jednostkowym jest jednym z czynników, które sprawiają, że odlewanie ciśnieniowe sprzętu jest bardziej pożądane w porównaniu z innymi procesami, takimi jak kucie lub obróbka skrawaniem. Odlewanie ciśnieniowe oferuje nienaganne rozwiązanie dla producentów, którzy muszą iść na kompromis między jakością a niższymi cenami.

Jakość powierzchni

Inną ważną zaletą jest jakość wykończenia powierzchni w trakcie odlewania. Komponenty odlewane ciśnieniowo mają zwykle gładkie i jednorodne powierzchnie, które nie wymagają wielu lub żadnej dalszej obróbki. Dzięki temu idealnie nadają się do powlekania, malowania, anodowania lub galwanizacji w zależności od funkcjonalności i wymagań estetycznych produktu końcowego. Wysokie wykończenie nie tylko poprawia wygląd, ale także zapewnia odporność na korozję i zużycie.

Wydajność materiałowa

Odlewanie ciśnieniowe jest jednym z najbardziej wydajnych materiałowo procesów produkcyjnych. Precyzja związana z wtryskiwaniem stopionego metalu do matrycy oznacza, że marnuje się bardzo mało materiału. Nawet niewielkie ilości zbędnej zawartości mogą być ponownie wykorzystane i poddane recyklingowi, dzięki czemu proces ten jest zarówno przyjazny dla środowiska, jak i przystępny cenowo. Jest to szczególnie ważne w dzisiejszych branżach, w których zrównoważony rozwój staje się priorytetem.

Wszechstronność konstrukcji

Oprócz klasycznych zalet, inną istotną zaletą odlewania ciśnieniowego sprzętu jest jego elastyczność. Proces ten umożliwia inżynierom tworzenie komponentów o niemal dowolnym kształcie lub formie, w tym złożonych projektów, cienkich ścianek i drobnych detali trudnych do stworzenia przy użyciu alternatywnych procesów. Taka elastyczność pozwala również producentom na większą innowacyjność i opracowywanie sprzętu odpowiadającego zarówno wymaganiom funkcjonalnym, jak i estetycznym.

Szybkość i wydajność

Odlewanie ciśnieniowe jest również cenione pod względem szybkości. Cały cykl procesu wtrysku, chłodzenia i wyrzucania może trwać kilka sekund lub minut, w zależności od rozmiaru części. Ma to wpływ na znacznie krótszy cykl produkcyjny, w którym firmy mogą produkować i spełniać wysokie wymagania oraz rygorystyczne terminy bez uszczerbku dla jakości. Sprzętowe odlewanie ciśnieniowe jest znacznie bardziej wydajne w produkcji na dużą skalę w porównaniu do wolniejszych technik, takich jak odlewanie piaskowe.

Spójność produkcji masowej

Jednorodność jest istotna w branżach, w których ważne są wymienne części. Ponieważ komponenty o tym samym rozmiarze i właściwościach są tworzone w każdym cyklu odlewania ciśnieniowego, proces ten jest wykorzystywany do zagwarantowania spójności w całej masowej produkcji. Wynik firmy, która wyprodukowała sto części i tej, która wyprodukowała tysiąc, jest taki sam. Jest to jedna z mocnych stron odlewania ciśnieniowego, która definiuje ten poziom powtarzalności.

Sprzęt odlewany ciśnieniowo z aluminium

Aluminium jest jednym z najczęściej wykorzystywanych materiałów w tym procesie. Popularność Odlew aluminiowy Wynika to z faktu, że aluminium jest lekkie, wolne od korozji i ma doskonałe właściwości mechaniczne.

Okucia wykonane w technologii odlewów aluminiowych mogą znaleźć zastosowanie w takich branżach jak:

- Motoryzacja - Wsporniki, obudowy i złącza.

- Elektronika - Radiatory, obudowy i złącza.

- Konstrukcja - Okucia okien i drzwi, klamki i zamki do drzwi.

Inną istotną zaletą aluminiowych odlewów ciśnieniowych jest ich wytrzymałość, a jednocześnie niewielka waga, dzięki czemu są one szczególnie przydatne w sektorze transportu, gdzie oszczędność paliwa ma kluczowe znaczenie.

Wreszcie, łatwo jest uzyskać powłokę, anodowanie lub malowanie sprzętu odlewanego ciśnieniowo z aluminium, aby spełnić wymagania projektowe i zapewnić producentom zarówno funkcjonalną, jak i estetyczną elastyczność.

Okucia odlewane ciśnieniowo z cynku

Cynk jest kolejnym ważnym surowcem w branży. Odlew cynkowy Okucia cynkowe mają różne zalety w porównaniu do aluminiowych. Chociaż cynk jest cięższy, jest również mocniejszy i oferuje dużą odporność na uderzenia i zużycie.

W produktach, które wymagają drobnych detali i dobrego wykończenia powierzchni, np. okucia dekoracyjne, zamki, zawiasy i elektronika użytkowa, powszechnie stosuje się okucia odlewane ciśnieniowo z cynku. Doskonała płynność odlewania cynku umożliwia producentom tworzenie złożonych projektów, które nie byłyby łatwe do wykonania z innych metali.

Wysoka trwałość okuć odlewanych ciśnieniowo z cynku jest jedną z ich największych zalet w sytuacjach, w których komponenty są stale poddawane obciążeniom mechanicznym. Jest to odpowiednie dla okuć meblowych, okuć przemysłowych i narzędzi.

Co więcej, odlew cynkowy sprzętu wykazuje dobrą odporność na korozję i może być pokryty różnymi wykończeniami, aby zapewnić ochronę, a także piękny wygląd.

Części sprzętowe odlewane ciśnieniowo

Kiedy mówimy o odlewanych ciśnieniowo częściach sprzętu, mamy na myśli liczne produkty wytwarzane w tym procesie. Należą do nich:

- Okucia do drzwi i okien - Klamki, zawiasy i zamki.

- Części samochodowe - Elementy montażowe, obudowy i wsporniki.

- Sprzęt meblowy - Dekoracyjne gałki i okucia oraz wsporniki.

- Komponenty elektroniczne - Złącza, radiatory i obudowy.

Części sprzętowe z odlewów ciśnieniowych są wszechstronne, a zatem są bardzo ważne w większości branż. Komponenty te mają również znaczenie dla producentów, ponieważ są funkcjonalne, precyzyjne i niedrogie.

Poza tym, części odlewane ciśnieniowo mogą być dostosowane do specjalnych potrzeb poszczególnych zastosowań. Komponenty te można opracować tak, aby zapewniały doskonałą wydajność niezależnie od tego, czy chodzi o wytrzymałość, lekką konstrukcję czy atrakcyjność wizualną.

Wreszcie, na światowym rynku istnieje rosnący popyt na komponenty sprzętowe do odlewania ciśnieniowego ze względu na potrzebę ustanowienia wydajnej, skalowalnej produkcji produktów w celu zaspokojenia potrzeb konsumentów.

Profile stosowane w przemyśle

Przemysł motoryzacyjny

Przemysł motoryzacyjny jest ogromnym odbiorcą odlewów ciśnieniowych, ponieważ samochody wykorzystują wiele lekkich i wytrzymałych komponentów. Odlewanie ciśnieniowe zapewnia precyzję, a także oszczędność kosztów, między innymi w obudowach silników i wyposażeniu wnętrz.

Przemysł elektroniczny

Zarówno okucia odlewane ciśnieniowo z mosiądzu, jak i okucia odlewane ciśnieniowo z cynku są niezbędne w elektronice, zwłaszcza w produkcji obudów, złączy i części chłodzących.

Budownictwo i meble

Odlewanie ciśnieniowe Części okuć są zwykle używane jako uchwyty, zamki, zawiasy i elementy dekoracyjne w budownictwie i produkcji mebli.

Sprzęt lotniczy i przemysłowy

Lekkie i wytrzymałe komponenty są doceniane w przemyśle lotniczym, podczas gdy przemysł maszyn przemysłowych czerpie korzyści z niezawodnych komponentów sprzętowych wytwarzanych w technologii odlewania ciśnieniowego.

Sprzętowe materiały odlewnicze

Aluminium

Aluminium jest stosunkowo popularnym materiałem, który jest zwykle wykorzystywany do produkcji tak zwanego sprzętu odlewanego z aluminium. Aluminium jest lekkie, niekorozyjne i wytrzymałe, dzięki czemu sprawdza się w branży motoryzacyjnej, lotniczej i elektronicznej. Okazuje się to korzystne, zwłaszcza gdy ważna jest minimalizacja wagi, jak w przypadku transportu, gdzie liczy się oszczędność paliwa. Aluminium może wytrzymać wysokie temperatury pracy, dlatego też jest najbardziej preferowane do stosowania w częściach silnika, a także w obudowach elektronicznych.

Cynk

Cynk jest kolejnym popularnym rozwiązaniem, które jest bardzo wytrzymałe i może uchwycić bardzo drobne szczegóły. Okucia odlewane ciśnieniowo z cynku są powszechnie stosowane, gdy produkt jest ozdobnym okuciem, zamkiem lub zawiasem i wymagana jest jego wytrzymałość i precyzja. Cynk charakteryzuje się naturalną odpornością na uderzenia i zużycie, dzięki czemu jest dobrym wyborem do zastosowań, w których części okuć są często używane lub narażone na obciążenia mechaniczne. Oferuje również gładkie wykończenie powierzchni, które można łatwo powlekać, co czyni go bardzo trwałym i atrakcyjnym.

Magnez

Innym rodzajem odlewu ciśnieniowego jest magnez, który nie jest tak powszechnie stosowany w sprzęcie jak aluminium i cynk. Jest on bardzo lekki, ale jednocześnie bardzo wydajny, dzięki czemu jest przydatny w przemyśle lotniczym i elektronicznym. Chociaż magnez nie zawsze jest początkowym materiałem do rozważenia przy odlewaniu ciśnieniowym części sprzętu, jest on rozważany w scenariuszach, w których redukcja wagi jest najważniejsza, ale nie ma zmniejszenia wydajności.

Stopy miedzi i mosiądzu

W niektórych rodzajach sprzętu stosowane są stopy miedzi i mosiądzu. Nie są one tak rozpowszechnione jak aluminium czy cynk, ale metale te są odporne na zużycie i dobrze przewodzą prąd elektryczny. Sprawia to, że mają one zastosowanie w elementach sprzętu, które wymagają integracji zarówno właściwości mechanicznych, jak i elektrycznych, takich jak niektóre złącza lub zaciski.

Przyszłość odlewania ciśnieniowego sprzętu

Wraz z rozwojem technologii, znaczenie "odlewania ciśnieniowego sprzętu" prawdopodobnie wzrośnie jeszcze bardziej. Proces ten staje się coraz szybszy i dokładniejszy dzięki automatyzacji i projektowaniu wspomaganemu komputerowo. Opracowywane są nowe stopy zwiększające wytrzymałość, zmniejszające wagę i poprawiające odporność na korozję.

Na branżę tę wpływa również wzrost nacisku na zrównoważony rozwój. Odlewanie ciśnieniowe jest opcją przyjazną dla środowiska, ponieważ metale nadające się do recyklingu, takie jak aluminium i cynk, można poddać recyklingowi. Firmy przyjmują bardziej przyjazne dla środowiska strategie produkcji, aby zminimalizować zużycie energii i straty.

W przyszłości branże nadal będą polegać na odlewaniu ciśnieniowym sprzętu, aby zapewnić solidne, wydajne i dokładne części potrzebne w nowoczesnych produktach.

Wnioski

Podsumowując, znaczenie odlewania ciśnieniowego sprzętu okazało się jednym z najważniejszych procesów we współczesnej produkcji, który oferuje sektorowi przemysłowemu możliwość opracowania komponentów sprzętowych, które są precyzyjne, trwałe i opłacalne. Odlewanie ciśnieniowe to technika, która umożliwia tworzenie skomplikowanych kształtów o wysokim poziomie szczegółowości, pięknych wykończeniach i wysokiej jakości, w przeciwieństwie do innych konwencjonalnych metod. Sprawia to, że jest to idealna opcja, gdy dana branża ma znaczące wymagania dotyczące niezawodności i dokładności.

Obszary zastosowania tego procesu są bardzo zróżnicowane. Od momentu rozpoczęcia produkcji odlew aluminiowy Od odlewów cynkowych, których wytrzymałość jest dobrze znana i które zapewniają detale wymagane w produktach konsumenckich, zakres tej techniki jest trudny do dopasowania. Co więcej, duża różnorodność części okuć odlewanych ciśnieniowo gwarantuje, że firmy z branży budowlanej, elektronicznej, meblarskiej i innych mogą znaleźć komponenty spełniające ich wymagania.

Najciekawszym aspektem tak zwanego odlewania ciśnieniowego sprzętu jest to, że umożliwia masową produkcję z zachowaniem masowej produkcji, a jednocześnie jakość powierzchni i wytrzymałość są wyjątkowo dobre. Wraz z rozwojem technologii i przemysłu wymagającego oferowania wysokowydajnych rozwiązań sprzętowych, odlewanie ciśnieniowe będzie tylko wzmacniane i pozostanie jednym z filarów światowego przemysłu.