Czym jest odlewanie ciśnieniowe

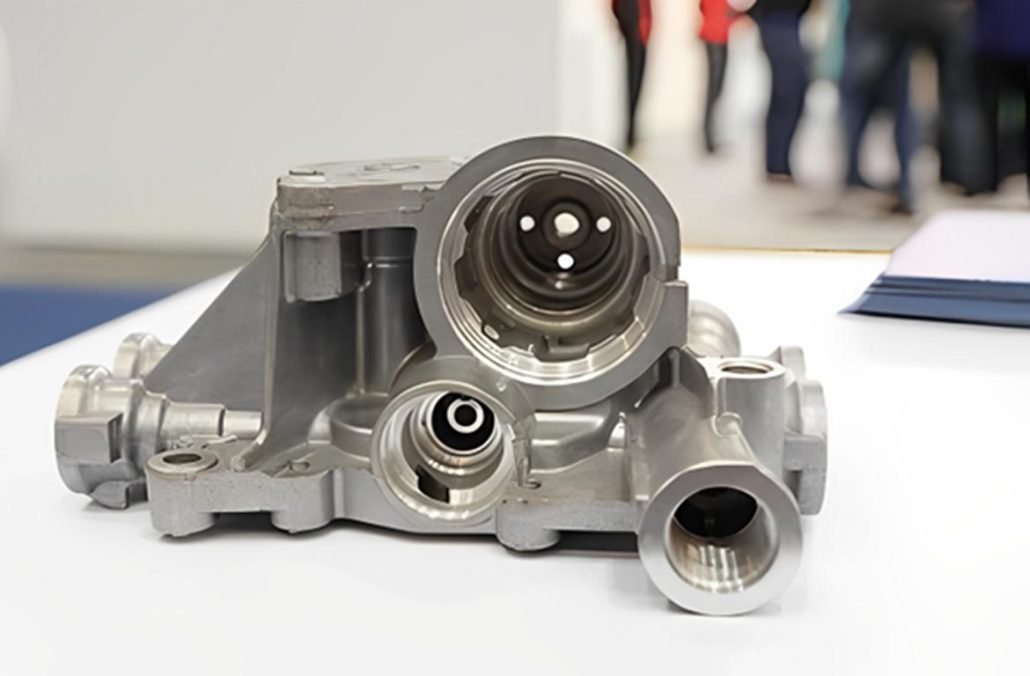

odlewanie ciśnienioweCzym jest odlewanie ciśnieniowe Odlewanie ciśnieniowe jest procesem produkcyjnym służącym do wytwarzania precyzyjnie zwymiarowanych, ostro zdefiniowanych, gładkich lub teksturowanych części metalowych. Jest on realizowany poprzez wtłaczanie stopionego metalu pod wysokim ciśnieniem do metalowych matryc wielokrotnego użytku. Proces ten jest często opisywany jako najkrótsza droga między surowcem a gotowym produktem. Termin “odlewanie ciśnieniowe” jest również używany do opisania gotowej części. Termin “odlewanie grawitacyjne” odnosi się do odlewów wykonywanych w metalowych formach pod głowicą grawitacyjną. W USA i Kanadzie jest to znane jako odlewanie w formach stałych. To, co tutaj nazywamy “odlewaniem ciśnieniowym”, w Europie znane jest jako “odlewanie wysokociśnieniowe”. Po pierwsze, stalowa forma zdolna do produkcji dziesiątek tysięcy odlewów w krótkim czasie musi być wykonana w co najmniej dwóch sekcjach, aby umożliwić usuwanie odlewów. Sekcje te są bezpiecznie zamontowane w maszynie i ustawione w taki sposób, że jedna jest nieruchoma (stała połowa matrycy), podczas gdy druga jest ruchoma (połowa matrycy wtryskowej). Aby rozpocząć cykl odlewania, dwie połówki matrycy są mocno zaciśnięte razem przez maszynę odlewniczą. Stopiony metal jest wtryskiwany do wnęki matrycy, gdzie szybko się zestala. Połówki matrycy są rozsuwane, a odlew jest wyrzucany. Matryce odlewnicze mogą być proste lub złożone, z ruchomymi prowadnicami, rdzeniami lub innymi sekcjami w zależności od złożoności odlewu. Pełny cykl procesu odlewania ciśnieniowego jest zdecydowanie najszybszym znanym procesem produkcji precyzyjnych części z metali nieżelaznych. Jest to wyraźne przeciwieństwo odlewania piaskowego, które wymaga nowej formy piaskowej dla każdego odlewu. Podczas gdy proces formowania stałego wykorzystuje formy żelazne lub stalowe zamiast piasku, jest on znacznie wolniejszy i nie tak precyzyjny jak odlewanie ciśnieniowe. Rodzaje maszyn do odlewania ciśnieniowego Niezależnie od rodzaju używanej maszyny, istotne jest, aby połówki matrycy, rdzenie i/lub inne ruchome sekcje były bezpiecznie zablokowane w miejscu podczas cyklu odlewania. Ogólnie rzecz biorąc, siła zacisku maszyny zależy od (a) przewidywanej powierzchni odlewu (mierzonej na linii podziału matrycy) i (b) ciśnienia stosowanego do wtryskiwania metalu do matrycy. Większość maszyn wykorzystuje mechanizmy przełączające uruchamiane siłownikami hydraulicznymi (czasami ciśnieniem powietrza) w celu uzyskania blokady. Inne wykorzystują bezpośrednio działające ciśnienie hydrauliczne. Systemy blokad bezpieczeństwa są stosowane, aby zapobiec otwarciu matrycy podczas cykli odlewania. Maszyny do odlewania ciśnieniowego, duże lub małe, zasadniczo różnią się tylko metodą stosowaną do wtryskiwania stopionego metalu do matrycy. Są one klasyfikowane i opisywane jako maszyny do odlewania ciśnieniowego z gorącą lub zimną komorą. Maszyny gorącokomorowe Maszyny gorącokomorowe (rys. 1) są stosowane głównie do cynku i stopów o niskiej temperaturze topnienia, które nie atakują łatwo i nie erodują metalowych garnków, cylindrów i tłoków. Zaawansowana technologia i rozwój nowych materiałów o wyższej temperaturze rozszerzyły zastosowanie tego sprzętu do odlewania ciśnieniowego stopów magnezu. Rysunek 1: Maszyna z gorącą komorą. Schemat ilustruje mechanizm tłoka, który jest zanurzony w stopionym metalu. Nowoczesne maszyny są sterowane hydraulicznie i wyposażone w automatyczne sterowanie cyklem i urządzenia zabezpieczające. W maszynie z gorącą komorą mechanizm wtryskowy jest zanurzony w stopionym metalu w piecu przymocowanym do maszyny. Gdy tłok jest podnoszony, otwiera się otwór umożliwiający napełnienie cylindra stopionym metalem. Gdy tłok porusza się w dół, uszczelniając port, wtłacza stopiony metal przez gęsią szyję i dyszę do matrycy. Po zestaleniu się metalu tłok jest wycofywany, matryca otwiera się, a powstały odlew jest wyrzucany. Maszyny z gorącą komorą są szybkie w działaniu. Czasy cykli wahają się od mniej niż jednej sekundy dla małych elementów ważących mniej niż jedną uncję do trzydziestu sekund dla odlewów o wadze kilku funtów. Matryce są napełniane szybko (zwykle od pięciu do czterdziestu milisekund), a metal jest wtryskiwany pod wysokim ciśnieniem (od 1500 do ponad 4500 psi). Niemniej jednak, nowoczesna technologia zapewnia ścisłą kontrolę nad tymi wartościami, umożliwiając produkcję odlewów o drobnych szczegółach, wąskich tolerancjach i wysokiej wytrzymałości. Maszyny zimnokomorowe Maszyny zimnokomorowe (rys. 2) różnią się od maszyn gorącokomorowych przede wszystkim pod jednym względem: tłok wtryskowy i cylinder nie są zanurzone w stopionym metalu. Stopiony metal jest wlewany do “zimnej komory” przez port lub szczelinę wlewową za pomocą ręcznej lub automatycznej kadzi. Hydraulicznie sterowany tłok, przesuwając się do przodu, uszczelnia port, wtłaczając metal do zablokowanej matrycy pod wysokim ciśnieniem. Ciśnienie wtrysku wynosi od 3000 do ponad 10000 psi dla stopów aluminium i magnezu oraz od 6000 do ponad 15000 psi dla stopów miedzi. Rysunek 2: Maszyna z zimną komorą. Schemat przedstawia matrycę, zimną komorę i poziomy siłownik lub tłok (w pozycji ładowania). Odlewanie ciśnieniowe zapewnia skomplikowane kształty w ramach ściślejszych tolerancji niż wiele innych procesów produkcji masowej. W maszynie zimnokomorowej do komory wlewana jest większa ilość stopionego metalu, która jest potrzebna do wypełnienia wnęki matrycy. Pomaga to utrzymać ciśnienie wystarczające do solidnego wypełnienia wnęki stopem odlewniczym. Nadmiar metalu jest wyrzucany wraz z odlewem i stanowi część całego odlewu. Działanie maszyny “zimnokomorowej” jest nieco wolniejsze niż maszyny “gorącokomorowej” ze względu na operację kadziowania. Maszyna zimnokomorowa jest używana do odlewania ciśnieniowego stopów o wysokiej temperaturze topnienia, ponieważ zespoły tłoka i cylindra są mniej podatne na atak, ponieważ nie są zanurzone w stopionym metalu. Odlewanie ciśnieniowe i ich konstrukcja Matryce odlewnicze (rys. 3) są wykonane ze stali narzędziowej stopowej w co najmniej dwóch sekcjach zwanych stałą połową matrycy i połową wypychacza. Stała połówka matrycy jest zamontowana z boku w kierunku systemu wtrysku stopionego metalu. Połowa matrycy wypychającej, do której przylega odlew i z której jest wyrzucany po otwarciu matrycy, jest zamontowana na ruchomej płycie maszyny. Stała połowa matrycy jest zaprojektowana tak, aby zawierała otwór wlewowy, przez który stopiony metal wchodzi do matrycy. Połowa wyrzutnika zwykle zawiera prowadnice (przejścia) i bramy (wloty), które kierują stopiony metal do wnęki (lub wnęk) matrycy. Wyrzutnik