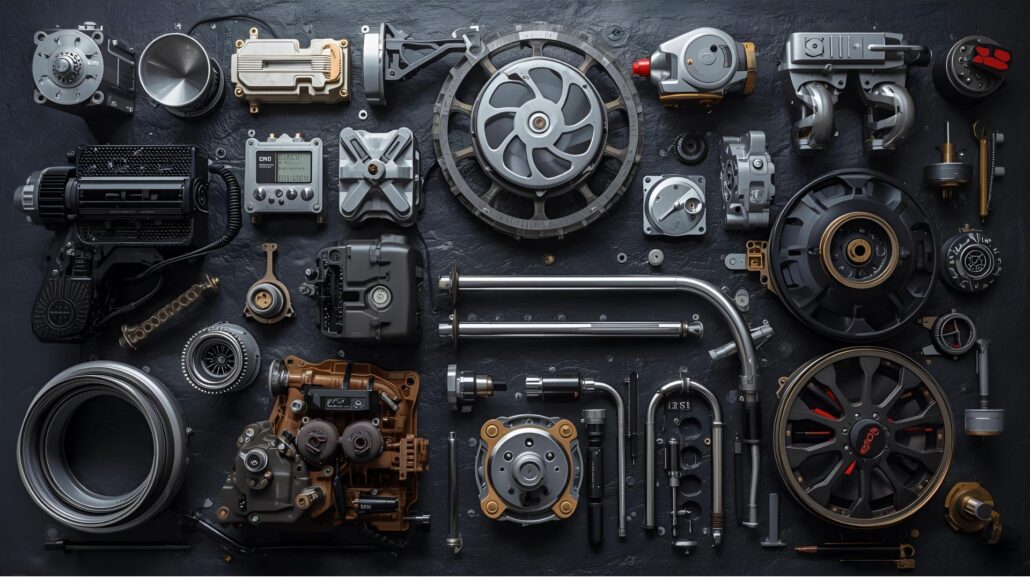

O automóvel moderno é uma máquina sofisticada que consiste em milhares de peças separadas, cada uma com sua própria finalidade de proporcionar segurança, desempenho e confiabilidade. A fundição é um dos vários processos de fabricação empregados no setor automotivo. A fundição é agora um procedimento irreversível em que as principais peças de um veículo são formadas pela moldagem de metal fundido em peças extremamente detalhadas e resistentes. Os motores, as transmissões e os sistemas de freio da maioria dos veículos estão entre os sistemas mais importantes que exigem peças feitas por fundição. De fato, quando os projetistas e construtores discutem a eficiência, a durabilidade e a relação custo-benefício na produção, a fundição de peças automotivas geralmente está no centro do debate.

A arte da fundição não é nova; ela foi inventada há milhares de anos. No entanto, sua aplicação no setor automobilístico passou por uma mudança revolucionária para aproveitar as tecnologias de alta tecnologia e as ligas mais recentes que podem atender às altas demandas dos carros modernos. A fundição tem sido fundamental para permitir que os carros mantenham padrões de alto desempenho a um custo relativamente baixo por meio de blocos de motor de alumínio leve que são resistentes e componentes de freio de ferro fundido resilientes.

O artigo analisará a história do fundição de automóveis As peças, os processos, as vantagens e as tendências futuras das peças fundidas para automóveis e revelam os motivos pelos quais as peças fundidas para automóveis continuam a ser um pilar no setor de fabricação de automóveis.

Índice

AlternarHistória da fundição

Na verdade, foi o processo de fundição de alumínio que penetrou na esfera em meados do século XX. A fundição tem sido usada em veículos desde o final do século XIX e início do século XX, quando o automóvel foi desenvolvido para substituir a carruagem puxada por cavalos. Os primeiros motores exigiam peças potentes, mas baratas, e a fundição era o caminho certo a seguir. Um dos primeiros métodos para fabricar blocos de motor, virabrequins e carcaças foi a fundição de ferro.

Com o crescimento do setor automobilístico, as técnicas de fundição aumentaram e se tornaram avançadas. Os fabricantes de automóveis descobriram que poderiam aumentar a eficiência do combustível sem reduzir a vida útil dos veículos devido a motores e peças estruturais mais leves. A fundição é aplicada a diferentes sistemas de veículos de acordo com sua aplicação e importância. Por fim, as peças de fundição automotiva têm a importante função de proporcionar resistência, precisão e economia para reduzir o custo, razão pela qual as peças automotivas são os gigantes do setor automotivo.

O que são peças de fundição para automóveis?

As peças fundidas para automóveis podem ser definidas como partes de um veículo que são produzidas por meio do derramamento de metal fundido em um molde, e o metal fundido resultante endurece em um formato desejado. Isso possibilitou a fabricação de componentes robustos, resistentes e intrincados que são utilizados em automóveis, incluindo blocos de motor, cabeçotes de cilindro, carcaças de transmissão, tambores de freio e rodas.

Eles são muito populares desde as ofertas de fundição:

- Flexibilidade de design - Podem ser feitas geometrias detalhadas.

- Poder e resiliência - Os metais são resistentes à tensão e ao calor intensos.

- Eficiência de custos - Melhor com produção em massa.

- Versatilidade do material - Ele pode ser feito de alumínio, ferro, aço ou magnésio.

No caso de um bloco de motor, o bloco tem várias câmaras e passagens de refrigerante com aberturas rosqueadas que podem ser fundidas corretamente.

O que é Casting?

O processo de fundição é um tipo de manufatura em que o metal fundido é despejado em um molde e deixado esfriar na forma do molde. Após o resfriamento, a fundição é removida, usinada (quando necessário) e encaixada no produto acabado. É uma operação na qual é possível produzir peças resistentes e geometricamente complexas.

O motivo pelo qual os fabricantes de automóveis gostam de usar a fundição é que eles podem produzir grandes quantidades de peças complicadas com qualidade uniforme. A temperatura de fusão adequada também deve ser mantida para remover defeitos como porosidade ou enchimento insuficiente

Estamos falando não apenas de peças estruturalmente importantes dos automóveis, mas também daquelas que precisam ser precisas e duráveis sob condições severas de altas temperaturas, pressões e desgaste constante.

Processo de fundição de peças automotivas

A produção de alto volume também automatiza máquinas ou sistemas de alta pressão para garantir um alto nível de precisão e consistência.

1. Criação de padrões

Ele começa com a produção de um padrão, uma imitação da peça acabada. Os padrões tendem a ser feitos de madeira, metal ou plástico. Eles também determinam a forma e o tamanho exatos da cavidade do molde na qual o metal fundido será derramado.

2. Preparação do molde

Materiais como areia, metal ou cerâmica são usados para formar um molde. As duas metades do molde formam a cavidade para moldar a peça. As cavidades também podem ser introduzidas no molde, como passagens internas em um bloco de motor.

3. Fusão do metal

Em um forno, uma temperatura controlada é usada para derreter o metal ou a liga selecionada (ferro fundido, alumínio ou magnésio). O objetivo é conferir propriedades mecânicas a aplicações de alto desempenho, como motores ou caixas de câmbio.

4. Derramamento

Quando o metal é derretido, ele é preenchido no molde. Os tamanhos e acabamentos adequados são garantidos durante a perfuração, o fresamento e o torneamento.

5. Solidificação e resfriamento

O material aquecido é deixado para esfriar e endurecer dentro do molde, assumindo a forma do molde. A peça deve evitar defeitos de contração ou rachaduras devido a taxas de resfriamento descontroladas.

6. Remoção de mofo

Ao se solidificar, o molde é quebrado (na fundição em areia) ou o molde é aberto (na fundição permanente e sob pressão). Uma peça bruta de fundição é então removida e processada posteriormente como uma peça bruta de fundição.

7. Fettling e limpeza

O material desnecessário, incluindo sprues, risers ou flash, é eliminado. A peça fundida pode ser jateada ou retificada para limpar a superfície e facilitar a usinagem.

8. Tratamento térmico (se necessário)

As peças fundidas podem ser tratadas termicamente para aumentar sua resistência, dureza ou tenacidade. Fundição em areia - A fundição em areia é uma das formas mais antigas e comuns em que um molde de areia é moldado em uma forma mais complicada.

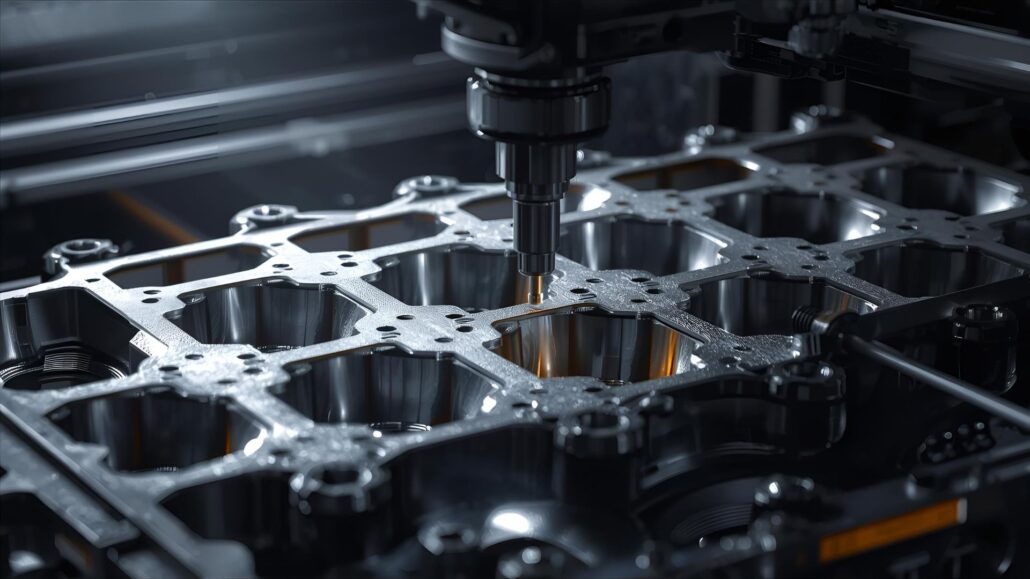

9. Usinagem e acabamento

Apesar de a fundição gerar formas quase líquidas, muitas peças automotivas precisam ser usinadas para serem precisas. Ela é usada com o bloco do motor, o cabeçote do cilindro e o coletor.

10. Inspeção e teste

Por fim, são feitas verificações de qualidade na peça fundida. Testes não destrutivos (NDT), testes dimensionais e inspeção de materiais são realizados para garantir que a peça esteja de acordo com os padrões do setor antes da montagem em um veículo.

Tipos de métodos de fundição usados em automóveis

Há vários métodos de fundição que são empregados em automóveis.

- Fundição sob pressão - Essa técnica envolve submeter o metal fundido a um molde de aço com grande pressão para criar peças com acabamento liso e sem erros dimensionais. A fundição sob pressão é comumente usada para fabricar componentes leves de alumínio e magnésio.

- Fundição por revestimento - A fundição por cera perdida também é conhecida como fundição por cera perdida e pode ser altamente precisa em componentes menores, como engrenagens, suportes etc.

- Fundição centrífuga - Isso é aplicado principalmente a componentes cilíndricos, como buchas e mangas, e o resultado é uma peça densa e sem defeitos.

- Fundição de molde permanente - Inclui moldes reutilizáveis que oferecem melhor precisão do que a fundição em areia, mas são mais baratos do que a fundição sob pressão.

Os fabricantes de automóveis escolhem o processo de fundição de acordo com o material, o projeto, os requisitos de desempenho e o volume de produção.

Materiais de fundição para automóveis

Ferro fundido

O uso de ferro fundido é um dos materiais mais tradicionais e mais frequentes da fundição de automóveis. Ele tem boas qualidades de desgaste, resistência e pode suportar altas temperaturas. Os usos incluem cabeçotes de cilindros, carcaças de caixas de câmbio e rodas etc.

Ligas de alumínio

As ligas de alumínio também são procuradas no setor automobilístico porque são leves e resistentes à corrosão. As ligas de aço são normalmente resistentes e fortes o suficiente para serem utilizadas em componentes que sofrem muito estresse e carga. Isso é usado em engrenagens padrão, virabrequins e peças de suspensão.

Ligas de aço

Eles oferecem uma excelente relação peso/força e, portanto, podem ser usados como caixas de transmissão, volantes e suportes de painel de instrumentos. O aço é mais pesado que o alumínio, mas permanece muito confiável em condições desafiadoras. As ligas de cobre, como bronze e latão, não são muito usadas, mas são altamente resistentes ao desgaste e à corrosão.

Ligas de magnésio

As ligas de magnésio pesam ainda menos que o alumínio e também estão se tornando mais populares nos carros modernos, onde a economia de peso é uma grande preocupação. Elas são aplicadas principalmente em produtos de precisão menores, como rolamentos, buchas e acessórios, nos quais é necessária uma longa vida útil.

Ligas de cobre

As ligas de cobre, como bronze e latão, não são muito usadas, mas são muito resistentes ao desgaste e à corrosão. Elas são aplicadas principalmente a produtos de precisão menores, como rolamentos, buchas e acessórios, em que é necessária uma vida útil longa.

Os fabricantes frequentemente enfatizam o fato de que os componentes de fundição de automóveis fabricados com o uso desses materiais podem resistir aos fatores mecânicos mais severos e ser bastante baratos.

A seguir, uma tabela de comparação de materiais de peças fundidas para automóveis:

| Material | Principais propriedades | Vantagens | Aplicações típicas |

| Ferro fundido | Alta durabilidade, excelente resistência ao desgaste, resiste a altas temperaturas | Acessível, durável, ideal para peças de alta temperatura | Blocos de motor, tambores de freio, camisas de cilindro |

| Ligas de alumínio | Leve, resistente à corrosão e com boa condutividade térmica | Reduz o peso do veículo e melhora a eficiência do combustível | Cabeças de cilindro, carcaças de caixas de câmbio, rodas |

| Ligas de aço | Alta resistência e dureza, durável sob estresse | Adequado para componentes de serviço pesado que exigem alta resistência | Engrenagens, virabrequins, peças de suspensão |

| Ligas de magnésio | Muito leve, boa relação entre resistência e peso | Aumenta a eficiência com componentes mais leves | Caixas de transmissão, volantes, suportes do painel de instrumentos |

| Ligas de cobre | Resistência à corrosão, boas propriedades de desgaste | Longa duração em ambientes corrosivos, bom para precisão | Buchas, rolamentos, pequenos acessórios |

Autopeças principais fundidas

A fundição é um aspecto crucial da fabricação de várias peças automotivas críticas. Algumas das mais críticas são:

Blocos de motor

- Um dos usos mais difundidos de fundição.

- Normalmente, ferro fundido ou ligas de alumínio.

- Deve ser capaz de resistir a altas temperaturas, pressão e vibração.

Cabeçotes de cilindro

- Normalmente, são feitos com a fundição de alumínio para torná-los mais leves.

- Abriga válvulas de admissão/exaustão, velas de ignição e passagens do líquido de arrefecimento.

Carcaças de transmissão

- Ele consistia em ligas leves e resistentes de alumínio ou magnésio.

- Proteja e guarde as engrenagens e os eixos dentro da transmissão.

Tambores e discos de freio

- Geralmente são feitos de ferro, pois são resistentes ao calor e duradouros.

- Os altos níveis de atrito e as altas temperaturas são de suma importância para a segurança do veículo.

- Coletor de admissão (IM) e coletor de escape (EM).

- Moldados em areia devido à complexidade de suas formas.

- Espalhar o fluxo de ar ou os gases de escape dentro do sistema do motor.

Componentes de suspensão

- Braços de controle, suportes, entre outros, são normalmente fundidos para que possam ser fortes e confiáveis.

- Precisa ser submetido a pressões constantes na estrada.

Rodas (rodas de liga leve)

- Normalmente fundido em alumínio.

- Força, beleza e redução do peso total.

- Virabrequins e eixos de comando de válvulas (em alguns)

- Pode ser fundido antes de ser usinado.

- Precisão e dureza da demanda sobre os motores e a transmissão de energia.

Todas essas ilustrações mostram como o setor automotivo depende de peças automotivas fabricadas por meio de fundição para proporcionar desempenho e durabilidade.

Viabilidade e confiabilidade

Os fabricantes preferem a fundição, em vez de outros métodos de fabricação, por vários motivos:

Flexibilidade de design

Com a fundição, é possível criar peças de um automóvel com formas complexas e detalhes finos. Outras características, como paredes finas, cavidades internas e passagens complexas, podem ser feitas diretamente no molde, minimizando a usinagem adicional e economizando tempo de produção.

Resistência e durabilidade

As peças fundidas de automóveis são potentes e duráveis. Resistência considerável - os materiais de ferro fundido, alumínio e aço são resistentes o suficiente para suportar calor intenso, cargas pesadas e vibração constante. Isso é necessário no setor automotivo, e todos os componentes automotivos são de qualidade padrão e segura.

Custo-efetividade

Depois de criar um molde, é possível fundir milhares de peças iguais a um custo relativamente baixo. Isso o torna uma das formas menos dispendiosas de produzir grandes quantidades de peças automotivas em um lote.

Opções leves

As ligas leves, como magnésio e alumínio, também são suportadas por fundição. Os materiais reduzem o peso total dos veículos, melhorando a eficiência do combustível e reduzindo as emissões, sem a consequente redução da resistência estrutural.

Versatilidade em materiais

Muitos metais diferentes podem ser fundidos. Com base na finalidade da peça (alta resistência, resistência à corrosão, leveza), os fabricantes de automóveis podem escolher a liga mais adequada.

A tecnologia Smallcasting hoje

Nas técnicas modernas de fundição, os resultados são reproduzíveis em lotes de peças. Os fabricantes estão tentando freneticamente remover essas restrições aplicando técnicas superiores, incluindo fundição a vácuo e simulações computadorizadas.

De acordo com os cientistas automotivos, os componentes fundidos para automóveis são geralmente mais resistentes e menos caros e, portanto, são a única solução viável.

Desvantagens e problemas da fundição

Também há problemas com a fundição, embora não sejam tão vantajosos:

Defeitos em peças fundidas

Os defeitos de fundição são um dos maiores problemas na fundição. O componente final pode ser enfraquecido por problemas como porosidade, rachaduras, cavidades de contração e inclusões. Essas falhas podem exigir testes adicionais e garantia de qualidade para assegurar que o componente seja seguro.

Necessidade de usinagem

Apesar das formas quase líquidas produzidas pela fundição, a maioria dos componentes ainda precisa ser usinada para se tornar precisa. Os assentos dos rolamentos, os furos dos parafusos e as áreas de vedação devem ser acabados com uma tolerância rígida. Essa medida adicional acrescenta tempo e custo à produção.

Limitações materiais

Nem todo metal é adequado para fundição. Outras ligas são difíceis de fundir, podem rachar ou não oferecem a resistência desejada. Isso restringe a seleção de materiais em alguns componentes automotivos e até obriga os fabricantes a buscar outras formas.

Alto consumo de energia

A fundição também é um processo de alta temperatura que consome muita energia ao derreter os metais. Isso faz com que o processo de fundição consuma muita energia em comparação com outros processos de produção, o que representa uma preocupação ambiental e de custo.

Preocupações ambientais

Além do consumo de energia, a fundição também produz resíduos de emissões, como areia usada, escória e emissões de fusão do forno. Eles têm ainda mais dificuldade para lidar com esses subprodutos, já que os fabricantes de automóveis estão adotando processos de fabricação mais favoráveis ao meio ambiente.

Tecnologia de fundição atual

A tecnologia de fundição foi projetada para atender aos requisitos dos carros elétricos e da sustentabilidade:

- Sistemas de fundição automatizados - evite desperdício e aumente a precisão.

- Impressão 3D do molde - Desenvolvimento mais rápido de protótipos.

- Ligas de alto desempenho - São mais resistentes e pesam menos do que os comuns.

- Integração de EV - EVs Large single-piece aluminum castings (occasionally referred to as giga-castings) are currently utilized in the production of the chassis of electric vehicles.

Innovators point out that parts of automobiles produced through casting are changing with the new generation of vehicles.

Comparação técnica de materiais usados na fundição de automóveis

A rather technical table of Materials Used in Automobile Casting, here is an expanded version with the most important engineering properties, benefits, and usage:

| Material | Densidade (g/cm³) | Resistência à tração (MPa) | Thermal Conductivity (W/m·K) | Principais vantagens | Aplicações típicas |

| Ferro fundido | 6.9 – 7.3 | 150 – 400 | 40 – 55 | High wear resistance, good vibration damping, withstands high heat | Blocos de motor, tambores de freio, camisas de cilindro |

| Ligas de alumínio | 2.6 – 2.8 | 200 – 400 | 120 – 160 | Lightweight, corrosion-resistant, good machinability | Cabeças de cilindro, carcaças de caixas de câmbio, rodas |

| Ligas de aço | 7.7 – 7.9 | 400 – 1200 | 15 – 60 | Very strong, high toughness, fatigue resistance | Crankshafts, gears, suspension components |

| Ligas de magnésio | 1.7 – 1.9 | 150 – 300 | 70 – 90 | Extremely lightweight, good strength-to-weight ratio | Transmission cases, steering wheels, dashboard parts |

| Ligas de cobre | 8.7 – 8.9 | 200 – 500 | 300 – 380 | Excellent wear resistance, high thermal & electrical conductivity | Bearings, bushings, small precision fittings |

It is in technical/engineering form with the numerical properties (density, tensile strength, thermal conductivity), advantages, and applications.

Considerações ambientais

The automotive industry has developed an interest in sustainability. Casting is an energy-consuming process; however, recycling and improved melting techniques are minimizing its effects on the environment. The amount of energy used to recycle aluminum, such as recycled metal, is much less than that used to make new metal.

The goal in green manufacturing is to ensure that the so-called automobile casting parts not only become durable, but also environmentally friendly.

Perspectivas futuras

The future of automotive casting looks good. Electric vehicles are coming up, which means that lightweight, but powerful parts are needed more than ever. The use of large alumínio fundido parts is minimizing the number of parts involved in the manufacture of car assemblies, and producing them faster and with less cost.

There, too, the growth will be driven by emerging markets, because the affordable and durable manufacturing techniques are needed to produce vehicles in large numbers.

Conclusão

Since the automobile industry was introduced, casting has been the main industry in automobile manufacturing and still remains that way today. The automotive world could not have been what it is today without cast parts (engine blocks, suspension parts, etc.). Casting will continue to be one of the most significant processes in the automotive industry with modern innovations, sustainable practices, and inclusion in the production of electric vehicles.

In brief, the dependence on automobile parts produced through casting can also show that a time-proven procedure is able to adjust itself to the requirements of the new century and its challenges. Likewise, the power, economic nature, and versatility of the so-called automobile casting parts make them a legend of the current and future transportation.

Perguntas frequentes

1. O que são peças automotivas fundidas?

Casting auto parts are elements created by pouring liquid metal into a mold, and it hardens to form the desired shape. It is used extensively to manufacture engine blocks, cylinder heads, transmission housings, brake parts, and wheels.

2. Então, o que é tão importante sobre a fundição no mundo automobilístico?

One of the reasons why casting is important is that it enables complex and durable parts to be produced in large quantities at a comparatively low cost. It is also flexible in design, allows lightweight alloys to be used, and provides uniformity in large production quantities.

3. Quais são os materiais típicos de peças fundidas de automóveis?

The most popular ones are cast iron, alloys of aluminum, steel alloys, alloys of magnesium, and alloys of copper. Every material will be selected according to the performance of the component, like the strength, weight or wear, and heat resistance.

4. Quais são as vantagens da fundição em autopeças?

The advantages of casting include design freedom, low cost, high strength and durability, light-weight alloys may be used, and consistent quality in high-volume manufacturing. This has made it a favorite way of producing important parts of the automobile.

5. Quais são os problemas ou limitações mais importantes da fundição no carro?

The casting defects (porosity or cracks), additional machining to achieve accuracy, limitation of the material, high-energy usage, and environmental problems caused by emissions and waste products are the key challenges.