O que são panelas de alumínio fundido?

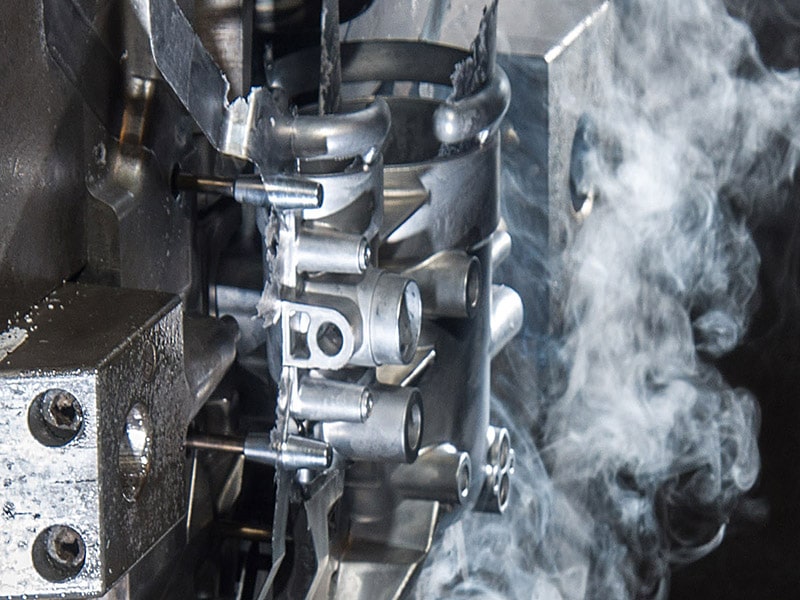

AlumínioAs panelas de alumínio fundido são usadas com frequência por cozinheiros domésticos e chefs profissionais e são conhecidas e apreciadas por serem duráveis e leves ao mesmo tempo, com alta distribuição de calor. As panelas de alumínio fundido são fabricadas despejando alumínio derretido em moldes; o principal objetivo dessas panelas é garantir que o aquecimento seja uniforme, que não se deformem e que possam durar muito tempo. Sua aplicação fez com que se tornasse um elemento de uso geral na cozinha, pois pode ser utilizado na maioria dos métodos de cozimento, como fritar e refogar, assar e grelhar. Também se pode dizer que as panelas de alumínio fundido são mais grossas do que suas contrapartes mais finas, como o alumínio estampado, o que faz com que tenham boa espessura para manter uma temperatura de cozimento homogênea. Geralmente, também são fabricadas com camadas antiaderentes, o que reduz a quantidade de óleo utilizada e facilita a limpeza. Com o passar do tempo, os fabricantes de panelas de alumínio fundido vêm avançando e tornando-as excepcionais por meio de novos materiais, revestimentos ecologicamente corretos e outras tecnologias antiaderentes. Esses desenvolvimentos também a tornam ainda mais popular e proporcionam a seus clientes um processo de cozimento mais eficiente, mais saudável e mais sustentável. Se você convida seus amigos para uma visita, se está preparando uma refeição simples ou complicada, as panelas de alumínio fundido são úteis para fazer o trabalho, pois seu desempenho é confiável e atende às demandas de uma cozinha moderna. Entendendo as panelas de alumínio fundido As panelas de alumínio fundido são panelas, frigideiras e frigideiras, além de outros equipamentos de cozinha fabricados em nível local, despejando alumínio fundido em moldes. A fundição das panelas as torna bastante robustas em termos de estrutura, o que as torna consideravelmente mais fortes em comparação com o alumínio comum. Em comparação com o alumínio estampado (preparado em folhas finas), as panelas de alumínio fundido são muito mais espessas, oferecendo, portanto, maior retenção e distribuição de calor. O fator de deformação com o passar do tempo é um dos principais fatores pelos quais as pessoas adoram usar panelas de alumínio fundido, já que o problema é predominante em materiais finos. Isso também ajuda a uniformizar a temperatura de cozimento, de modo que o cozimento de pratos diferentes provavelmente produzirá resultados mais semelhantes. Panelas de alumínio fundido As panelas de alumínio fundido utilizam alumínio que passa pelo procedimento de fundição sob pressão. Isso é feito por meio do derramamento de alumínio fundido e pressurizado em uma cavidade. Dessa forma, a forma e a espessura da panela podem ser controladas com precisão. As panelas de alumínio fundido costumam ser mais sofisticadas do que as de alumínio fundido comum, pois têm textura refinada e superfície lisa. A vantagem das panelas de alumínio fundido é que elas não são tão pesadas quanto alguns outros materiais, como o ferro fundido. Isso é mais conveniente na hora de cozinhar e limpar, o que é ideal para a escolha da cozinha, especialmente quando se deseja uma panela de boa qualidade, mas não pesada. Ela se aplica a um grande número de procedimentos, como fritar, assar e cozinhar em fogo brando. Em geral, também possui um revestimento antiaderente, o que contribui para que seja fácil de usar e limpar. No entanto, é preciso ter em mente que o revestimento antiaderente pode se desgastar com o tempo, a menos que seja mantido com cuidado. O que são utensílios de cozinha? Os utensílios de cozinha também podem ser definidos como os diferentes tipos de panelas, frigideiras e outros utensílios de cozinha que são empregados no preparo de alimentos. Esses objetos são frequentemente produzidos com materiais como aço inoxidável, alumínio, ferro fundido, cerâmica, itens com revestimento antiaderente e cobre. O principal objetivo dos utensílios de cozinha é auxiliar na preparação e no cozimento de alimentos por meio de diferentes métodos, ou seja, ferver, fritar, refogar, assar ou grelhar. Os tipos de utensílios de cozinha: 1. Panelas e frigideiras: O cozimento é feito com as duas panelas mais básicas. Elas têm diferentes formas e tamanhos, como frigideiras, panelas, caldeirões e frigideiras para refogar.2. Pratos para assar: Essa categoria inclui bandejas, pratos para tortas e formas para bolos, que são usados apenas para assar.3. Utensílios de cozinha especiais: São woks, grelhas, fornos holandeses e panelas de pressão. Materiais usados em panelas O processo de fabricação de panelas de alumínio fundido A fabricação de panelas de alumínio fundido consiste nas seguintes etapas, que incluem a fusão do alumínio, a moldagem, o acabamento e o revestimento. O procedimento de fabricação de panelas de alumínio fundido é descrito abaixo no maior número possível de etapas: 1. Derretimento do alumínio O alumínio metálico precisa ser derretido para ser preparado, e essa é a primeira etapa da produção de panelas de alumínio fundido. Areia, metal ou cerâmica são materiais típicos que compõem esse tipo de molde. A regulagem da temperatura é feita com precisão para garantir que o alumínio atinja a viscosidade correta para ser fundido. 2. Preparação do molde Depois que o alumínio é derretido, inicia-se um molde para moldá-lo na forma preferida de utensílios de cozinha. O alumínio é derramado na forma de alumínio. Quando o próprio alumínio fundido é usado, os moldes geralmente são fundidos em areia e são projetados especificamente para fazer uma peça individual de utensílio de cozinha (uma frigideira, uma panela, uma frigideira etc.). Essa depressão assume a forma da panela a ser produzida. Moldes de metal: Existem moldes de metal que podem ser reutilizados, que são reutilizados e são capazes de manter o calor em temperaturas mais altas. 3. Derramamento do alumínio derretido Depois que o alumínio é derramado no molde, ele é resfriado. O metal líquido é adicionado a todas as áreas do molde e assume a forma da panela. Esse processo de derramamento deve ser preciso para que a panela também seja moldada de forma adequada e perfeita. Nessa fase, o derramamento do alumínio no molde é feito manual ou automaticamente (dependendo da magnitude do processo).