Tendências modernas na tecnologia de fundição sob pressão com câmara fria

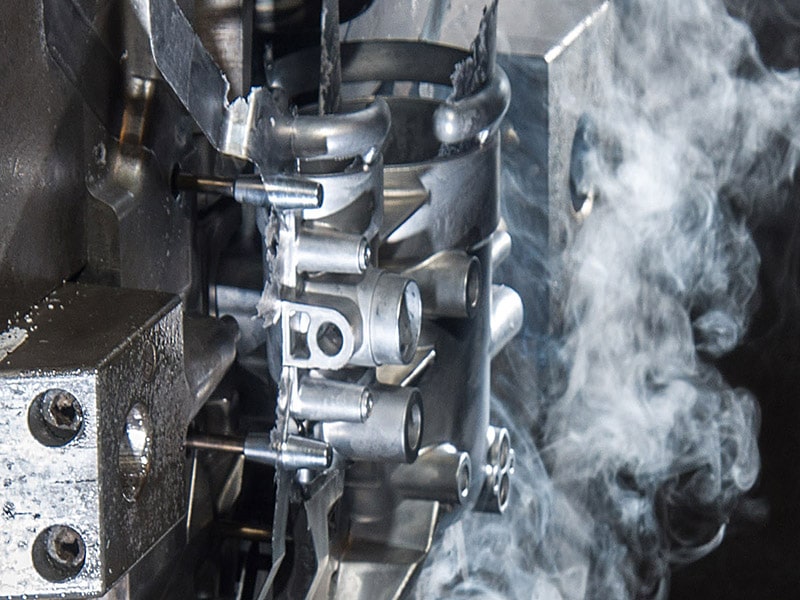

fundição sob pressão, Fabricante de fundição sob pressão, peças de fundição sob pressãoA fundição sob pressão com câmara fria é um tipo de técnica de fabricação de precisão aplicada na fabricação de componentes metálicos complicados, caracterizados por altos níveis de resistência e precisão. Esse processo pode ser melhor utilizado em metais com alto limiar do ponto de fusão, como alumínio, latão e ligas de cobre. Os sistemas de fundição sob pressão com câmara fria não são colocados no metal derretido como um sistema de fundição sob pressão com câmara quente; em vez disso, o metal é colocado na máquina de fundição sob pressão com câmara fria por meio da colocação manual do metal na máquina de fundição sob pressão com câmara fria depois de derretido em outro forno. Esse arranjo desgasta menos a máquina e usa ligas mais resistentes. Entre os fatores importantes que fazem com que as empresas optem por usar esse método estão as vantagens e desvantagens da fundição sob pressão com câmara fria especial. Ele tem precisão dimensional máxima, acabamentos de superfície suaves, bem como tempos de ciclo longos. No entanto, a resistência e a durabilidade dos componentes são as favoritas nos mercados automotivo, aeroespacial e eletrônico. A diferença entre a fundição sob pressão em câmara quente e fria é crucial para fazer a escolha certa do processo. A fundição sob pressão com câmara quente é mais rápida e aplicada a metais de baixo ponto de fusão, como o zinco, enquanto o sistema de fundição sob pressão com câmara fria é projetado para lidar com temperaturas mais altas e metais mais fortes. Com esse processo, os fabricantes também poderão fabricar peças duradouras e confiáveis com um alto grau de precisão em suas especificações. Neste artigo, discutiremos o princípio de operação da fundição sob pressão com câmara fria, suas partes principais, a natureza do metal empregado e os parâmetros tecnológicos da fundição sob pressão com câmara fria, incluindo a força de fixação e o tempo de ciclo. As vantagens e desvantagens da fundição sob pressão com câmara fria também serão consideradas para que você tenha uma visão completa desse importante processo de fabricação. O que é a fundição sob pressão com câmara fria? Fundição sob pressão com câmara fria: O processo de fundição sob pressão com câmara fria é um processo de fundição de metal em que o metal fundido é colocado manual ou automaticamente em uma câmara fria separada, fora do sistema de injeção. Depois disso, o metal é empurrado com alta pressão para uma cavidade do molde, o que faz com que o metal esfrie e se cristalize na forma desejada. Geralmente é aplicado a metais com um ponto de fusão alto, como latão, alumínio e ligas de cobre. Com o objetivo de evitar a corrosão e a fadiga térmica que podem resultar no funcionamento inadequado dos componentes do sistema de injeção, diferentemente do processo de fundição sob pressão com câmara quente, em que o mecanismo de injeção fica suspenso no metal fundido, o processo com câmara fria mantém as instalações de injeção segregadas. A aplicação da prática deste último, ou seja, Cold Chamber Die Casting, é especialmente vantajosa quando os metais usados prejudicariam os componentes, entrando em contato com eles. É possível usar alta pressão no próprio processo de injeção e obter componentes mais densos e resistentes, com acabamento superficial brilhante e estabilidade dimensional. Processo de fundição sob pressão - passo a passo O objetivo da técnica de fundição sob pressão em câmara fria é fabricar peças de metal duras e altamente precisas, frequentemente compostas de ligas com pontos de fusão em altas temperaturas, como alumínio e latão. Vamos ver um passo a passo de como ela funciona: 1. O forno externo é usado para derreter o metal O processo é semelhante ao da fundição em câmara quente, exceto pelo fato de que o derretimento do metal é feito em um forno externo separado. Isso é necessário porque o metal derretido na fundição em câmara fria causará um alto nível de calor interno que não pode ser manipulado. O metal é derretido e, depois disso, pode ser transferido para a máquina de fundição. 2. Derramamento do metal derretido na luva de injeção Depois disso, o metal derretido é colocado na luva de injeção da máquina de fundição sob pressão. Isso é feito manualmente ou por meio de um braço. A manga de injeção é um tubo forte e resistente ao calor no qual o metal repousa e é posteriormente injetado. Isso deve ser feito muito rapidamente para evitar a solidificação prematura. 3. O êmbolo força o metal para dentro da matriz. Um êmbolo de aço entra na manga de injeção e pressiona o metal fundido em alta pressão nas cavidades da matriz. A força garante que o metal preencha o molde, mesmo em qualquer padrão complicado ou com uma parede muito fina, e diminui as chances de falhas, como bolsas de ar. 4. Há a solidificação do metal dentro da matriz Quando o molde é preenchido, o metal começa a esfriar e a se solidificar dentro da matriz. Essa etapa de solidificação é muito importante para a obtenção de uma peça boa e precisa. O tempo de resfriamento depende do metal da peça, da espessura da peça e da temperatura da matriz. 5. A matriz de latão e os pinos ejetores forçam a saída da peça fundida Quando a peça se solidifica, a unidade de fixação da máquina abre a matriz e os pinos ejetores forçam a peça fundida para fora da cavidade do molde. A parte é então movida para uma estação de resfriamento ou uma estação de corte. 6. Remoção de flash (remoção do excesso de metal) Há algum excesso de metal nas laterais, chamado de flash, que fica em torno das bordas da peça fundida, onde as metades do molde se juntam. Isso é removido por meio de corte mecânico, esmerilhamento ou usinagem, dependendo do acabamento necessário. Isso evitará que os trabalhos finais fiquem abaixo da forma e da tolerância pretendidas. 7. Reinicialização e lubrificação do ciclo do molde O molde é lavado e lubrificado antes de entrar no próximo ciclo para ter boa qualidade e evitar que grude. Quando a lubrificação é concluída, a matriz é novamente fixada e a máquina é reiniciada para mais ciclos. 8. Inspeção de qualidade e acabamento Essa é uma peça completa que é verificada para garantir que não haja defeitos de qualidade, como rachaduras, encolhimento ou anormalidades na superfície. Dependendo do requisito de uso final da peça, ela pode ser submetida a usinagem adicional, tratamento de superfície ou montada (se necessário). Metais a serem usados na