Diferença entre fundição sob pressão em câmara quente e fundição sob pressão em câmara fria

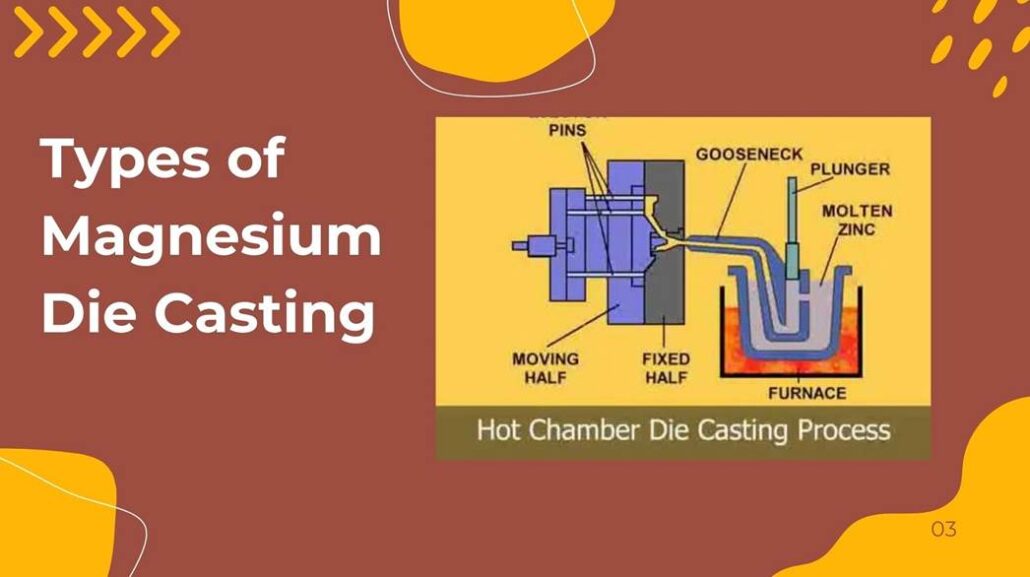

fundição de alumínioA fundição sob pressão é um processo de fundição de metal que utiliza alta pressão para produzir componentes metálicos complexos, de alto volume e precisos, com acabamento superficial e precisão dimensional superiores. Isso é obtido por meio da injeção em alta velocidade e alta pressão de metal fundido em um molde de aço endurecido, conhecido como matriz. Depois que o metal se solidifica, o molde é aberto e o componente completo é ejetado, aparado ou submetido a um processamento secundário leve. Devido à sua velocidade, reprodutibilidade e capacidade de produzir moldes detalhados e de paredes finas, a fundição sob pressão é amplamente utilizada nos setores automotivo, eletrônico, aeroespacial, de eletrodomésticos e de produtos de consumo. Os processos de fundição sob pressão de alta pressão se dividem em dois tipos principais: fundição sob pressão de câmara quente e de câmara fria. Embora ambos os processos usem pressão para forçar o metal derretido em uma matriz, as formas como o metal é derretido, manipulado e injetado diferem bastante. Essas diferenças influenciam o tipo de metal usado, o tempo de ciclo, o custo de produção, a vida útil da ferramenta e o tamanho da peça. A fundição sob pressão em câmara quente integra o forno de fusão à máquina de fundição, permitindo um processamento mais rápido e uma melhor adequação às ligas de baixo ponto de fusão. No entanto, na fundição sob pressão com câmara fria, é usado um forno separado, e o metal fundido é despejado na máquina a cada vez. Esse arranjo é preferível quando a liga tem um ponto de fusão mais alto, por exemplo, alumínio e cobre. O conhecimento das diferenças entre esses dois processos ajuda a Die Castings China a selecionar o método mais eficaz, econômico e tecnicamente viável para a aplicação da empresa. Fundição sob pressão com câmara quente: Processo e conhecimento técnico A fundição sob pressão com câmara quente é um processo de fundição de metal sob alta pressão usado principalmente para ligas de baixo ponto de fusão. Ele tem amplas aplicações nos setores de hardware automotivo, eletrônicos, telecomunicações e bens de consumo, bem como em setores que exigem altas velocidades de produção, tolerâncias dimensionais rígidas e bom acabamento superficial. A principal característica desse processo é que o forno de fusão é integrado à máquina de fundição. Nesse tipo de projeto, o metal fundido é mantido em um estado continuamente pronto para ser injetado, reduzindo o tempo de manuseio e resultando em uma produção muito mais eficiente do que em outros métodos de fundição. Resumo do processo Explicação do processo O metal fundido é mantido em um forno embutido como fundido a cerca de 400 -450 °C no caso de ligas de zinco e 600 °C no caso de algumas ligas de magnésio. Preenchimento do pescoço de ganso Nessa configuração, um êmbolo hidráulico é usado para retirar até que o metal fundido preencha a câmara do pescoço de ganso. Injeção O êmbolo avança e injeta o metal na cavidade da matriz a taxas de até 3060 m/s. Solidificação O resfriamento e a solidificação do metal levam de 2 a 10 segundos, dependendo da espessura da peça. Ejeção É quando a matriz se abre e a peça fundida é removida pelos pinos de ejeção da matriz. Repetição O tempo total do ciclo é de 3 a 15 segundos, permitindo altos volumes de produção. O processo de fundição sob pressão em câmara quente Na fundição sob pressão em câmara quente, o metal fundido é retido em um forno embutido montado na máquina. O metal fundido submerge em um componente chamado pescoço de ganso. Quando o êmbolo é retraído, uma porta de entrada fornece metal fundido para a câmara de injeção. O êmbolo é então acionado hidraulicamente, conduzindo o metal através do pescoço de ganso e para dentro da cavidade da matriz em alta velocidade. As taxas de injeção podem chegar a 30-60 metros por segundo, preenchendo a cavidade antes que o metal se solidifique. Após ser fundido, o metal fundido é pressurizado e resfriado. A solidificação normalmente leva de 2 a 10 segundos, dependendo da espessura da parede e da liga. Com a peça já sólida, a matriz é aberta e os pinos ejetores forçam a fundição para fora. Em seguida, a máquina se fecha e inicia o ciclo subsequente. Parâmetros técnicos e condições operacionais O processo é realizado dentro de faixas de temperatura e alta pressão bem controladas para garantir a qualidade e a segurança das ferramentas. As ligas de zinco podem ser fundidas em temperaturas entre 400 e 450 °C. Em contrapartida, as ligas de magnésio podem ser fundidas em temperaturas próximas a 600 °C. A pressão de injeção é normalmente de 7 a 35 MPa (aproximadamente 1.000 a 5.000 psi). A temperatura da matriz é mantida entre 150 e 250 °C para garantir o fluxo consistente do metal e o resfriamento controlado. Devido à grande variedade de tamanhos de máquinas, a força de fixação normalmente varia de 20 a 500 toneladas. Os pesos das injeções geralmente são inferiores a 1 quilograma, mas as máquinas podem suportar até 5 quilogramas. Esse é um dos métodos mais rápidos de conformação de metal, com taxas de produção que geralmente atingem de 300 a 700 peças por hora devido à sua alta taxa de ciclo. Limites de materiais e ligas aplicáveis A fundição sob pressão em câmara quente aplica-se somente a ligas que não atacam o ferro em altas temperaturas. As mais comuns são as ligas de zinco, incluindo Zamak 3 e Zamak 5, que têm pontos de fusão próximos a 385 °C. Também é comumente usado com ligas de magnésio, como a AZ91D, que derrete a cerca de 595 °C. Também é possível processar ligas de chumbo-estanho, mas suas aplicações industriais são mais limitadas. Esse processo não pode ser aplicado ao alumínio, que tem um ponto de fusão de aproximadamente 660 graus Celsius, o que pode destruir os elementos de injeção submersos. Desempenho, benefícios e práticas Limitações Parâmetro Faixa típica Temperatura do metal 400-450°C (zinco), até 600°C (magnésio) Pressão de injeção 7-35 MPa (1.000-5.000 psi) Tempo de ciclo 3-15 segundos Tonelagem da máquina 20-500 toneladas Taxa de produção 300-700 peças/hora Temperatura da matriz 150-250°C Peso típico da peça 0,02-5 kg Fundição sob pressão com câmara fria: Processo e observações técnicas A fundição sob pressão em câmara fria é um processo de fundição de metal de alta pressão adequado para ligas com pontos de fusão médios a altos. É comumente usado em setores como o automotivo, aeroespacial, de maquinário industrial e eletrônico que exigem componentes fortes e leves com dimensões precisas. Esse processo usa um forno separado para derreter o metal, em vez de uma fundição sob pressão de câmara quente. Cada injeção é movida para dentro da máquina de fundição com o metal fundido, tornando o sistema adequado para materiais que prejudicariam um processo de injeção permanentemente submerso. Essa distinção geométrica caracteriza o modo de operação, a velocidade de produção e a faixa de material do processo de câmara fria. Visão geral do processo Durante a fundição sob pressão em câmara fria, o metal é derretido em um forno externo na temperatura específica da liga apropriada. A temperatura de fusão das ligas de alumínio geralmente está na faixa de 660 a 700 °C, e as ligas à base de cobre podem ser fundidas a temperaturas superiores a 1.000 °C. Após a fusão,