Por que as assadeiras de alumínio fundido aquecem melhor e duram mais?

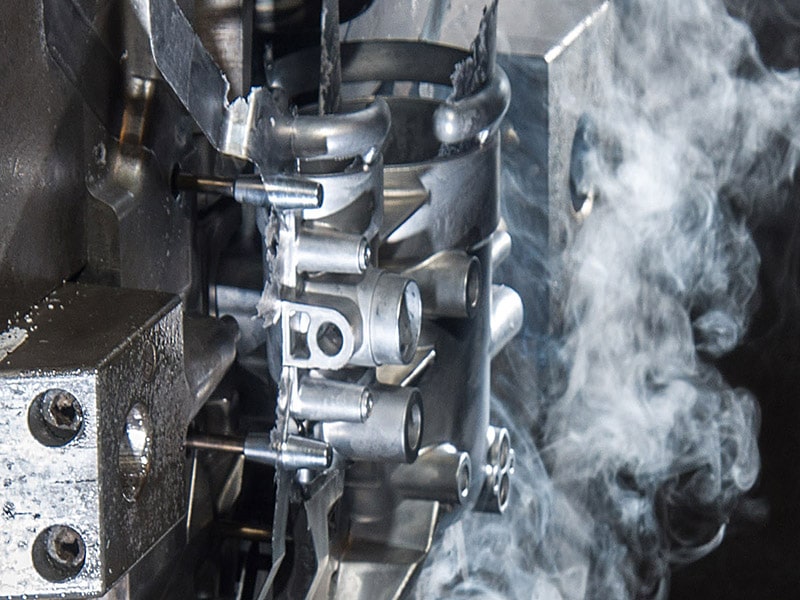

fundição de alumínioDevido às características de leveza, resistência e distribuição densa de calor, os utensílios de alumínio fundido estão se tornando populares entre os padeiros, especialmente entre aqueles que desejam produtos de primeira linha e duráveis. O alumínio fundido é o equilíbrio certo entre desempenho e facilidade de uso, ao contrário de outros materiais tradicionais para assadeiras, como ferro fundido e aço inoxidável. Ele é fundido em moldes de alumínio fundido e se torna forte, durável e conveniente de usar até mesmo para um padeiro amador. O alumínio fundido tem excelente condutividade térmica, o que garante o cozimento uniforme de alimentos, especialmente produtos assados, para evitar o cozimento excessivo e o escurecimento não uniforme. Um dos grandes benefícios dos utensílios de alumínio fundido para assar é a consistência da temperatura, que é o elemento-chave de um cozimento impecável. Ele aquece mais rapidamente do que os outros; portanto, fica disponível mais cedo e seu peso leve facilita o manuseio na cozinha. A maioria das peças de alumínio fundido para assar também possui um revestimento antiaderente, o que facilita ainda mais a liberação dos alimentos e a limpeza após o cozimento. Os bakewares de alumínio fundido também oferecem maior durabilidade e força, com resistência ao empenamento, em comparação com o vidro e o aço inoxidável. Embora o ferro fundido seja incomparável na retenção de calor, o alumínio fundido tem quase a mesma quantidade de distribuição de calor, mas com menos peso. Os utensílios de alumínio fundido têm sido os preferidos dos padeiros profissionais e também das pessoas que cozinham em casa, tudo devido ao desejo de ter utensílios de cozimento eficazes e duráveis. O que é um bakeware de alumínio fundido? Baseado no método de moldagem de utensílios de panificação, o alumínio fundido é produzido por meio do uso de alumínio fundido derramado em moldes já preparados para produzir assadeiras, formas de bolo, pratos de torta e várias outras necessidades culinárias. O processo torna a assadeira forte, mas leve, de modo que o manuseio da assadeira seja eficiente durante o cozimento e o serviço. Entre as melhores características dos chamados bakeware de alumínio fundido estão suas propriedades de condução de calor uniforme. Isso significa que os produtos assados, como bolos, biscoitos e pães, ficam bem cozidos, sem áreas quentes ou lados queimados. Há vantagens adicionais na velocidade com que o metal aquece e esfria, o que, por sua vez, economiza tempo de cozimento, o que é uma vantagem para padeiros ocupados. O material é muito resistente e não enferruja nem corrói facilmente, o que faz com que dure mais tempo na cozinha. Além disso, não requer muita manutenção nem desgaste, em comparação com outros materiais que se desgastam com o tempo, já que há muito uso. Vantagens do Bakeware de alumínio fundido 1. Durabilidade Os utensílios para forno são feitos de alumínio fundido, portanto, duram muito tempo. O alumínio é quase imune ao desgaste, ou seja, não racha nem deforma com o uso frequente. Seu bakeware durará mesmo que você o utilize diariamente ou de forma irregular. 2. Distribuição uniforme do calor Entre as propriedades mais marcantes do termo bakeware de alumínio fundido está o fato de ele transferir o calor por toda a superfície. Isso reduz o cozimento inconsistente, pois o produto final tem textura e cor regulares. É ideal para padeiros que desejam obter consistência no desempenho. 3. Leve O bakeware de alumínio fundido é muito mais leve em comparação com outros materiais mais volumosos, como o ferro fundido e, portanto, fácil de manusear. As bandejas de cozimento ou as formas de bolo para serviços pesados podem ser levantadas, transferidas e armazenadas com muita facilidade, o que é ideal para qualquer padeiro, seja ele profissional ou não. 4. Propriedades antiaderentes Além disso, a maioria dos produtos de “bakeware de alumínio fundido” é equipada com um revestimento antiaderente, o que torna seu uso ainda mais conveniente. A presença desse recurso facilitará o cozimento de produtos assados; portanto, menos óleo ou spray será usado. Isso também facilita a limpeza, pois há poucos resíduos que permanecem após o cozimento. 5. Resistência à corrosão Ao contrário da maioria dos metais, a assadeira de alumínio fundido não enferruja facilmente. Ele não corrói e, portanto, é o material ideal para ser usado quando se deseja usá-lo a longo prazo. Esse aspecto é útil principalmente em áreas que apresentam diferentes graus de umidade e temperatura. Bakeware de alumínio fundido: Processo de fabricação A fabricação de bakeware de alumínio fundido envolve uma produção cuidadosa e muito consistente, planejada para manter a qualidade e o desempenho. Os mais importantes são: 1. Fundição sob pressão A fundição sob pressão será o primeiro estágio do processo, ou seja, o alumínio fundido será injetado em moldes de aço sob alta pressão. Essa técnica é uma forma de garantir que o bakeware seja moldado e modelado de maneira muito precisa e consistente. O metal derretido entra em todos os espaços da cavidade do molde, resultando em formas complexas e detalhes minuciosos de vários utensílios de panificação, inclusive formas de bolo, bandejas de muffin e formas de pão. 1. Solidificação e resfriamento Depois que o alumínio derretido é injetado no molde, ele é deixado para esfriar e endurecer. O resfriamento também é regulado para que o alumínio tenha as propriedades desejadas, como força e resistência ao calor. À medida que o bakeware endurece, ele assume lentamente sua forma final e, normalmente, leva apenas alguns minutos ou algumas horas, dependendo da espessura e da elaboração da forma. 2. Ejeção e inspeção Depois que as peças de alumínio tiverem esfriado completamente, elas são removidas e o molde é aberto, liberando o bakeware de alumínio fundido. O segundo procedimento consiste em uma inspeção completa do defeito, como a presença de bolhas de ar e rachaduras, ou a presença de rugosidade. Qualquer assadeira com defeito é consertada ou descartada, e somente as assadeiras de boa qualidade são encaminhadas para o processo de produção. 3. Acabamento da superfície Após o término da inspeção, o bakeware recebe tratamentos de acabamento da superfície. Esses tratamentos podem envolver coisas como anodização, tornando a superfície mais áspera para resistir à corrosão e à abrasão, ou revestimento com material antiaderente para facilitar a liberação de produtos assados e a limpeza após o cozimento. O acabamento do