A fundição sob pressão também tem sido um processo viável e versátil no setor de manufatura para a produção de produtos metálicos de alta precisão. O alumínio e o zinco estão entre as ligas de fundição sob pressão mais comuns. Supondo que você esteja envolvido na produção de um produto, na engenharia ou na localização dos ingredientes, é preciso saber a diferença entre a fundição de zinco e a fundição de alumínio.

O guia ajudará os fabricantes a escolher a liga mais adequada para seu projeto, seja ele de peças automotivas, eletrônicos ou bens de consumo. A fundição sob pressão é um processo de derramamento de metal fundido quente em um molde sob alta pressão para produzir formas complexas com um alto nível de acabamento de superfície. Tanto o zinco quanto o fundição sob pressão de alumínio têm seus próprios méritos e deméritos.

Também forneceremos comparações detalhadas, uma visão tabular e rápida e comentários profissionais para ajudá-lo a tomar uma decisão informada. Ao final, você entenderá claramente a diferença entre fundição sob pressão de zinco e fundição sob pressão de alumínio, e quando usar qualquer um deles. Vamos explorar os principais fatores.

Índice

AlternarO que é fundição sob pressão? Uma visão geral rápida

É fundamental entender o processo de fundição sob pressão antes de comparar a fundição de zinco e a fundição de alumínio sob pressão. A fundição sob pressão é um processo de forçar o metal fundido em uma cavidade do molde sob alta pressão (1.000 a 20.000 psi). O molde ou matriz de aço endurecido pode normalmente produzir milhares de peças semelhantes com tolerâncias rígidas.

Tipos de fundição sob pressão

Fundição sob pressão em câmara quente

É aplicado em metais de baixo ponto de fusão, como o zinco. O sistema de injeção é mergulhado no metal fundido.

Fundição sob pressão em câmara fria

É melhor quando o metal tem uma temperatura de fusão mais alta, como o alumínio. O carregamento do metal fundido na câmara é feito para evitar danos à máquina.

Ela é preferida por sua velocidade, precisão e capacidade de criar projetos complexos sem um pós-processamento extenso. Neste ponto, compararemos as duas principais ligas: zinco e alumínio.

Propriedades primárias da fundição sob pressão de zinco e alumínio

A decisão entre fundição sob pressão de zinco e alumínio geralmente se resume às características do material. O zinco (e é comumente ligado como Zamak) e o alumínio (como o ADC12 ou o A380) não têm a mesma força, peso, resistência à corrosão etc.

Resistência e durabilidade

Ligas de zinco são relatados como tendo grande resistência ao impacto e ductilidade. Eles podem suportar tensões significativas sem quebrar, o que os torna adequados para componentes que devem ser dobrados ou moldados após a fundição. Ligas de alumínio, por outro lado, são superiores em resistência à tração e dureza, especialmente em estruturas.

Peso e densidade

Em comparação com o zinco, que tem uma densidade de 6,6 g/cm 3, o alumínio é mais leve (d = 2,7 g/cm 3). Isso contribui para o uso do alumínio em setores que exigem baixo peso, como o setor aeroespacial.

Ponto de fusão e capacidade de moldagem

O zinco derrete a aproximadamente 380-390 °C, permitindo que as máquinas de câmara quente funcionem mais rapidamente. O alumínio somente derrete a 660 °C, o que significa que os processos de câmara fria podem retardar a produção, mas permitem que paredes mais finas sejam produzidas.

Resistência à corrosão

Ambos têm boa resistência; no entanto, o alumínio tem melhor desempenho em condições adversas porque forma naturalmente um revestimento protetor de óxido. O uso do zinco em ambientes externos exige um revestimento.

| Recursos | Fundição sob pressão de zinco | Fundição sob pressão de alumínio |

| Ponto de fusão | 380-390 graus | 660 graus |

| Resistência à tração | 280-400 | 200-300 |

| Densidade | 6.6 | 2.7 |

| Condutividade térmica | 109 | 100-140 |

| Condutividade elétrica | Alta | Muito alto |

| Resistência ao impacto | Dúctil | Fragilidade |

| Resistência à corrosão | Bom | Melhor |

Benefícios da fundição sob pressão de zinco

A versatilidade da fundição sob pressão de zinco a tornou uma opção confiável por mais de cem anos. É por isso que os fabricantes gostam dela:

Excelente precisão dimensional

O zinco permanece intacto até 0,05 mm ou menos, eliminando a necessidade de usinagem secundária. O fabricante pode obter extrema precisão dimensional com moldes de fundição sob pressão de zinco.

Alto acabamento

A própria matéria-prima tem um acabamento de alta qualidade. As peças saem limpas e frequentemente não precisam de polimento adicional antes de serem revestidas ou pintadas.

Vida útil prolongada da ferramenta

O zinco derrete facilmente, de modo que as matrizes se desgastam menos, resultando em menores custos de ferramentas a longo prazo. Os produtos são resistentes à corrosão e ao desgaste, o que resulta em uma vida útil mais longa.

Velocidade rápida de produção

O material fundido se solidifica em 15 a 30 segundos. Isso torna a fundição sob pressão de zinco adequada para produção de alto volume. A indústria de larga escala a utiliza para melhorar e aumentar a produção.

Acessível para componentes pequenos

O zinco é ideal para peças pequenas e complexas, como fechaduras, engrenagens e ferragens. Mas as aplicações sensíveis ao peso podem tornar o zinco menos desejável devido à sua maior densidade. Exemplos de ligas padrão incluem Zamak 3 (uso geral) e Zamak 5 (maior resistência).

Aplicativos

Em outros setores, como o automotivo, o zinco é utilizado em maçanetas e suportes de portas. No caso dos eletrônicos, ele é preferido em conexões porque pode proteger contra EMI.

Benefícios da fundição sob pressão de alumínio

Em componentes maiores e estruturais, a fundição sob pressão de alumínio é líder. Seus benefícios incluem:

Leve e resistente

Os componentes de alumínio podem reduzir o peso total do produto em 50% em comparação com o aço ou o zinco. O alumínio é leve, mas forte. Isso torna a fundição sob pressão de alumínio ideal para a produção de produtos adequados para aplicações de alta resistência.

Excelente resistência à corrosão

Na maioria dos casos, ele não precisa de revestimento adicional, o que economiza tempo e dinheiro. Os produtos feitos de alumínio fundido têm uma vida útil mais longa e permanecem intactos.

Boa condutividade térmica e elétrica

A capacidade do alumínio de conduzir eletricidade e calor o torna ideal para uma ampla gama de aplicações. Ele é perfeito para uso em dissipadores de calor, blocos de motor e carcaças elétricas.

Reciclabilidade

O processo de fundição de alumínio é melhor devido à sua alta capacidade de reciclagem - 100% de reciclagem de alumínio, em linha com as tendências de fabricação sustentável.

Capacidade de parede fina

A fundição sob pressão de alumínio pode produzir paredes tão finas quanto 0,5 mm, permitindo projetos complexos.

Desvantagens

- O alumínio é menos econômico e mais difícil de usinar.

- A capacidade de fundição e o equilíbrio da resistência são fundamentais para ligas como a A380.

- O alumínio é aplicado em estruturas e acessórios no setor aeroespacial.

- Ele é usado para proporcionar durabilidade leve na carcaça do laptop em produtos eletrônicos de consumo.

Contradições e desvantagens

Nenhum material é perfeito. No caso da fundição sob pressão de zinco em comparação com a fundição sob pressão de alumínio, esses são os contras:

Limitações da fundição sob pressão de zinco

- O zinco é mais pesado e tem um ponto de fusão mais baixo.

- Portanto, ele não pode ser usado em altas temperaturas.

- Ele se deforma ou se arrasta sob cargas contínuas.

Restrições de fundição sob pressão de alumínio

- A porosidade é perigosa; ela é frágil e mais complexa de derreter.

- Portanto, é necessária mais energia para produzi-lo, o que o torna mais caro.

- Os fatores ambientais os influenciam.

- A mineração de zinco pode ser intensiva, e a produção de alumínio emite mais CO2, mas a reciclagem elimina isso.

Comparação de custos: Fundição sob pressão de zinco versus fundição sob pressão de alumínio

Um fator significativo na matriz de zinco versus fundição sob pressão de alumínio é o custo. As matérias-primas geralmente são mais baratas, como o zinco (2-3/kg) em comparação com o alumínio (2-4/kg), mas as ferramentas e a fabricação são diferentes.

Custos de ferramentas

As matrizes de zinco são mais duradouras (até 1 milhão de disparos) e custam de $5.000 a 50.000. Semelhantes, mas com desgaste mais rápido, são as matrizes de alumínio (100.000 a 500.000 disparos).

Custo de produção

O zinco tem ciclos mais curtos e minimiza os custos por peça em grandes volumes. O preço do alumínio pode aumentar de 20 a 30% devido ao aumento dos custos de energia.

Economia total

O zinco prevalece em lotes pequenos (menos de 10.000 peças). A durabilidade do alumínio é evidente em peças grandes e leves.

| Fatores de custo | Fundição sob pressão de almúnio | Fundição sob pressão de zinco |

| Matérias-primas | 2-4$ | 2-3$ |

| Vida útil das ferramentas | 100.000-500.000 fotos | 500.000 a 1.000.000 de fotos |

| Tempo de ciclo | 30-60 | 15-30 |

| Processamento secundário | Moderado | Baixa |

| Custo por peça | $0.75-3.00 | $0.50-2.00 |

Aplicativos: Onde cada um se destaca

A escolha entre fundição sob pressão de zinco e fundição sob pressão de alumínio depende do uso final.

Aplicações da fundição sob pressão de zinco

O uso de fundição sob pressão de zinco em diferentes setores é o seguinte:

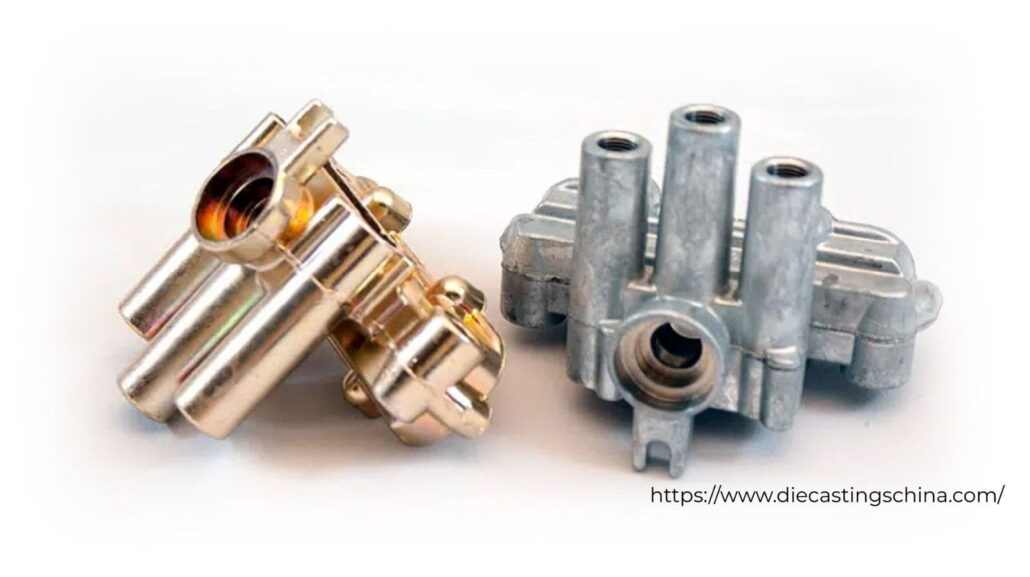

- No setor automobilístico, a fundição de zinco é usada para fabricar corpos de carburadores e bombas de combustível.

- No setor elétrico, a fundição de zinco é usada para aplicações de montagem e comutação.

- Os fabricantes de ferragens o utilizam para fabricar fechaduras e dobradiças.

- O acabamento da superfície do produto fundido em zinco aumenta seu apelo estético. Esses produtos podem ser usados em produtos decorativos.

Aplicações da fundição sob pressão de alumínio

Diferentes setores usam fundição sob pressão de alumínio como um processo de fabricação principal para produzir produtos.

- A fundição sob pressão de alumínio é ideal para a fabricação de caixas de transmissão e blocos de motor no setor automotivo.

- Diversos componentes do setor aeroespacial são feitos de fundição de alumínio.

- As carcaças de LED e os componentes de computador em eletrônicos são fabricados por fundição de alumínio.

- Esse processo produz bombas e válvulas.

- A resistência do alumínio é adequada para suportar cargas.

- Os compartimentos de bateria dos veículos elétricos são feitos de alumínio para reduzir o peso, e mais conectores em miniatura são feitos de zinco.

Diferenças no processo de fabricação

Fabricação de fundição sob pressão de zinco versus fundição sob pressão de alumínio Os processos são ligeiramente diferentes:

- Preparação: Ambos começam com a fusão de uma liga.

- Injeção: Câmara quente usada em zinco, câmara fria usada em alumínio.

- Resfriamento e ejeção: O zinco esfria em uma velocidade maior.

- O acabamento de ambos, no entanto, pode ser usinado, sendo o zinco mais fácil.

O controle de qualidade inclui o exame da porosidade (aprisionamento de gás) e da contração. Processos complexos, como a fundição a vácuo, minimizam as falhas no alumínio.

Pós-processamento e acabamento de superfícies

A funcionalidade e o estilo são aprimorados por meio do pós-processamento.

- Em acabamento de fundição sob pressão de zinco, Em um espelho (cromo, níquel), um excelente acabamento é obtido por galvanoplastia. O revestimento em pó é padrão.

- Enquanto estiver em fundição sob pressão de alumínio, A cor e a proteção são obtidas por meio da anodização e a estética por meio da pintura.

| Recursos | Fundição sob pressão de zinco | Fundição sob pressão de alumínio | Impacto nos custos |

| Pintura | Bom | Excelente | Médio |

| Polimento | Alto brilho | Moderado | Baixo impacto |

| Revestimento em pó | Bom | Justo | Baixa |

| Anodização | Ruim | Excelente | Baixa |

| Galvanoplastia | Excelente | Bom | Médio |

Sustentabilidade e gestão ambiental

Na fabricação atual, a sustentabilidade desempenha um papel importante. Os efeitos ambientais da fundição sob pressão de zinco e da fundição sob pressão de alumínio são diferentes.

- Fundição sob pressão de zinco: Não é apenas totalmente reciclável, mas também é extraído usando metais pesados. A energia para a fusão é menor.

- Fundição sob pressão de alumínio: Muita energia é consumida no início; no entanto, a reciclagem consome 95% da energia. É infinitamente reciclável.

- Os dois estão de acordo com os padrões RoHS. Use fornecedores certificados pela ISO 14001 para práticas ambientalmente corretas.

O que é melhor: Zinco ou alumínio? Uma estrutura de decisão

Para tomar uma decisão sobre fundição sob pressão de zinco ou fundição sob pressão de alumínio, pergunte:

- O peso é uma prioridade? O fabricante deve optar pelo alumínio.

- Precisa de alta resistência em peças pequenas? A fundição sob pressão de zinco é a melhor solução.

- Restrições orçamentárias? O fabricante pode usar a fundição sob pressão de zinco para reduzir os custos iniciais.

- Quando são necessárias tolerâncias de alta temperatura, os produtos de alumínio fundido sob pressão são ideais.

O fabricantes de fundição sob pressão deve:

- Especificar as necessidades da peça (tamanho e resistência)

- Avaliar os volumes de produção

- Leve em conta os fatores ambientais

- Obter amostras dos fabricantes

- Comparar cotações

Depois de avaliar todos esses fatores, o comprador pode tomar uma decisão informada. Usar a fundição sob pressão de zinco ou a fundição sob pressão de alumínio é uma decisão totalmente específica da aplicação. O uso do produto depende da seleção de ambos os materiais.

Melhores fabricantes de fundição sob pressão de zinco e alumínio

A China é líder em fundição sob pressão. As principais empresas incluem:

- GC Precision Mold Co., Ltd.: Alloys é especializada em ambos.

- Fundição sob pressão China: Fornece zinco e alumínio.

- TheDiecasting.com: Especializada em trabalhos personalizados.

Verifique a certificação de qualidade IATF 16949 no setor automotivo.

Tendências futuras em fundição sob pressão

No setor, há uma mudança:

- Inovações em ligas: Ligas de zinco-alumínio.

- Robotização: IA na detecção de defeitos.

- Sustentabilidade: Lubrificantes feitos de produtos de base biológica.

- Os veículos elétricos podem aumentar a demanda por alumínio em 20% até 2030.

Conclusão

Fundição sob pressão de zinco O zinco e a fundição sob pressão de alumínio têm prós e contras claros. O zinco é melhor aplicado a peças pequenas e complexas que são muito precisas, têm um acabamento delicado e podem ser fabricadas rapidamente e a baixo custo. É eficaz em volumes de produção significativos em que a estanqueidade é fundamental.

O alumínio, por sua vez, é mais adequado para aplicações leves e estruturais, bem como para aplicações de alta temperatura. Sua relação peso/força, resistência à corrosão e capacidade de reciclagem o tornaram o material preferido nos setores automotivo, aeroespacial e eletrônico.

A escolha certa dependerá do tamanho da peça, da carga, das condições de trabalho, do rendimento da produção e do orçamento. A avaliação crítica desses parâmetros permitirá que as empresas de manufatura selecionem a liga que oferece o desempenho, o custo e a confiabilidade ideais a longo prazo.