A fundição sob pressão de peças automotivas está envolvida na produção de automóveis há mais de cem anos. Com o passar do tempo, o processo avançou com materiais e tecnologias melhores. Atualmente, ele também é mais proeminente na redução do peso do veículo e no aumento da eficiência do combustível. O setor automobilístico contemporâneo depende de precisão e potência. Os carros do mundo moderno precisam ser seguros, confiáveis e eficientes. Um método para fazer isso com muita confiança é a fundição de uma peça automotiva por meio de fundição sob pressão. Esse processo é uma combinação de precisão e alta fabricação. Ele fornece aos fabricantes de automóveis peças resistentes, leves e uniformes.

O aumento do uso da fundição sob pressão automotiva não se refere apenas ao desempenho. Trata-se também de economia de custos, maior velocidade de produção e sustentabilidade. Os fabricantes de automóveis podem criar milhares de peças iguais e com a mesma qualidade. Isso é necessário na produção em massa.

No presente artigo, discutiremos a importância da fundição automotiva. Veremos seu trabalho, sua importância e quais tendências do futuro estão influenciando o setor. Na conclusão, você saberá o motivo pelo qual a fabricação contemporânea de veículos é apoiada pela fundição automotiva.

Índice

AlternarFundição sob pressão automotiva

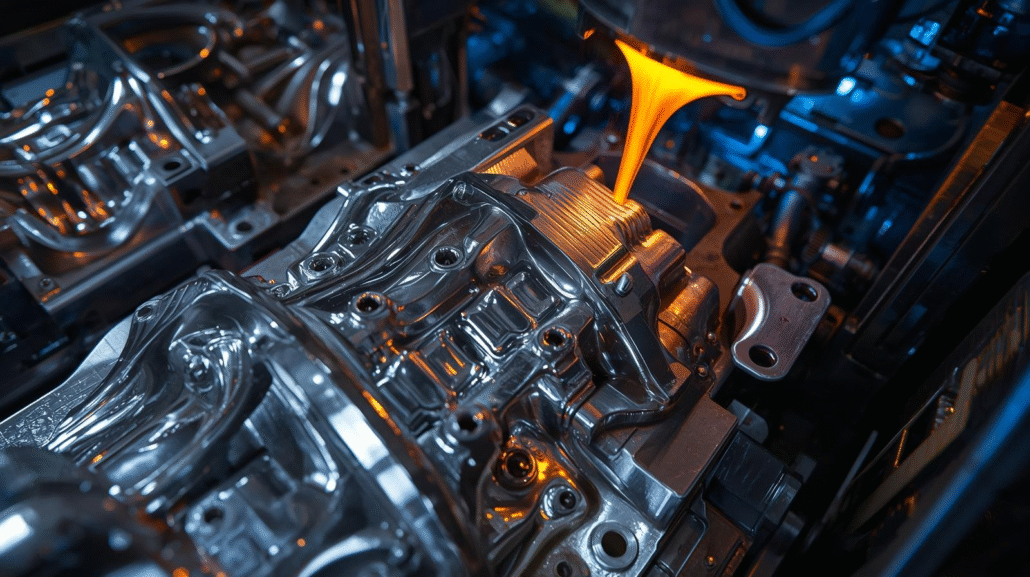

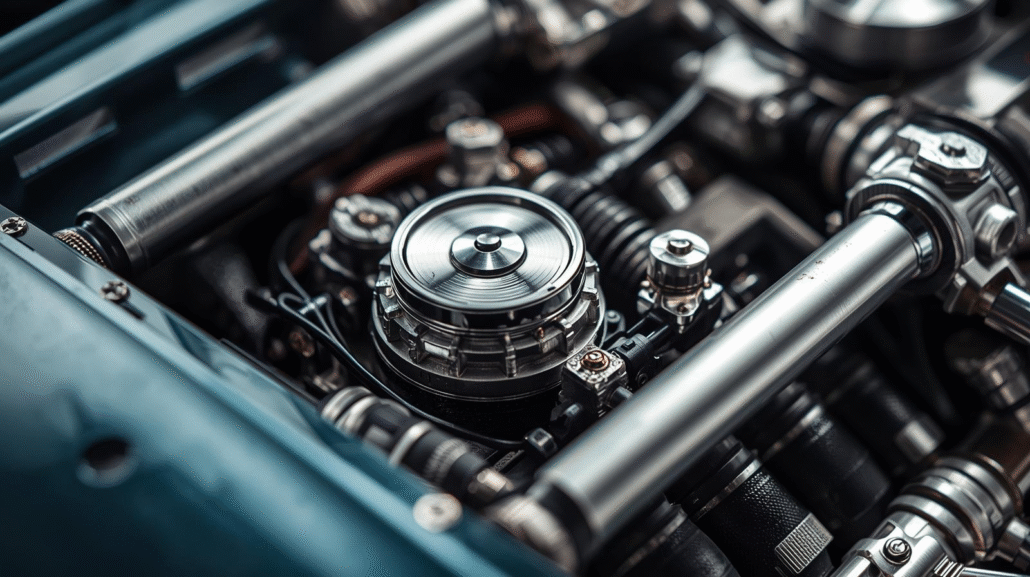

A fabricação de automóveis é uma das tecnologias mais sofisticadas por meio da qual as peças são fabricadas por um processo conhecido como fundição sob pressão automotiva. Ele é diferente da fundição tradicional, pois opera sob alta pressão. Nesse processo, o metal fundido é injetado em um molde de aço conhecido como matriz. A matriz é extremamente precisa e, portanto, a seção produzida tem dimensões específicas.

Isso é feito primeiro derretendo o metal. Os mais comuns são o alumínio e o magnésio. Depois que o metal líquido é derretido, ele é forçado a preencher a matriz em uma velocidade extremamente alta. A matriz é preenchida com o metal que se solidifica. Ao abrir a matriz, a peça completa é cortada.

Existem dois sistemas de fundição sob pressão automotiva:

- Fundição sob pressão em câmara quente - Esse processo é aplicado a metais como zinco e magnésio. O cadinho de fusão é conectado à máquina e, em seguida, o metal derretido é simplesmente empurrado para a matriz. É mais rápido, embora funcione apenas com metais de baixo ponto de fusão.

- Fundição sob pressão em câmara fria - Isso é aplicado ao alumínio e, ocasionalmente, ao magnésio. O metal derretido é então derramado em uma câmara e, em seguida, empurrado para dentro da matriz. É um processo mais demorado, mas eficaz com metais que têm um ponto de fusão mais alto.

As principais vantagens da fundição sob pressão automotiva são a velocidade, a precisão e a resistência. Milhares de peças podem ser fabricadas usando uma única matriz. Todas as seções são produzidas praticamente da mesma forma. Possui superfícies lisas, o que significa que não requer usinagem adicional.

Quando se trata de produção em larga escala, a fundição sob pressão automotiva é suficiente. Ela é usada por empresas automobilísticas para fabricar blocos de motor, caixas de câmbio, rodas e até mesmo peças estruturais. É econômica em termos de tempo e custo, além de fornecer componentes potentes e leves.

O processo de fundição de peças automotivas

O processo de fabricação de peças automotivas por fundição sob pressão segue uma série de etapas. Cada etapa é importante para que seja precisa, resistente e confiável.

Preparação da matriz

Tudo começa com o projeto e a fabricação da matriz. Uma matriz é uma forma de aço endurecido. Consiste em duas partes que se unem uma à outra. A matriz é projetada com as especificidades da peça por engenheiros. A matriz deve ser potente o suficiente para suportar pressão e calor.

Derretendo o metal

A segunda etapa consiste em derreter o metal selecionado. Os mais comuns são o alumínio, o magnésio e o zinco. O metal aquecido é levado a um forno onde é derretido em um líquido. A temperatura deve estar sob controle para evitar impurezas.

Injetando o metal

Depois de derretido, o metal é forçado a entrar na matriz a uma pressão muito alta. Esse é o processo mais importante na fundição de peças automotivas. A alta pressão é usada para garantir que o metal líquido preencha todos os cantos da matriz. Isso imprime linhas analíticas, áreas achatadas e formas exatas.

Resfriamento e solidificação

Depois de injetado, o metal se solidifica rapidamente na matriz. O metal é solidificado por meio do resfriamento e confere resistência à peça. O tempo de resfriamento é determinado pelo tamanho e pela espessura da peça.

Partida do molde e ejeção da peça

Quando o metal é solidificado, o molde se abre. A peça é forçada a sair do molde por pinos ejetores especiais. A seção agora está em sua forma geral, mas ainda pode precisar de acabamento.

Corte e limpeza

O excesso de metal resultante é chamado de flash e pode ocorrer nas bordas da peça fundida. Esse excesso é removido. Em seguida, a peça é limpa e aquecida ocasionalmente para obter mais resistência.

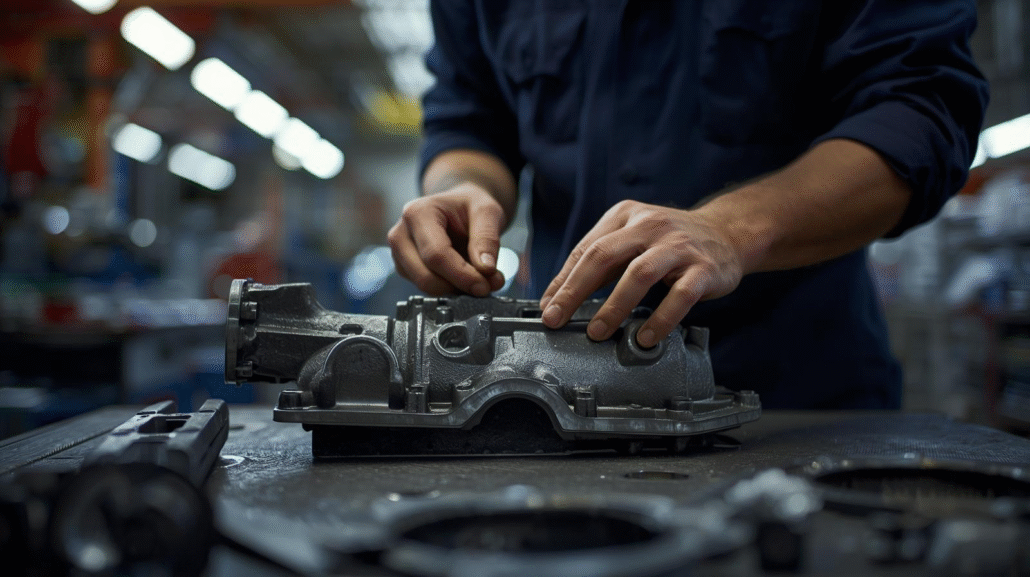

Acabamento e inspeção

O acabamento e a inspeção da superfície são os últimos. Algumas partes podem ser pintadas, polidas ou revestidas. Cada seção é minuciosamente examinada quanto a falhas. Somente as que são de qualidade são aprovadas para uso.

O que é uma peça automotiva de fundição sob pressão?

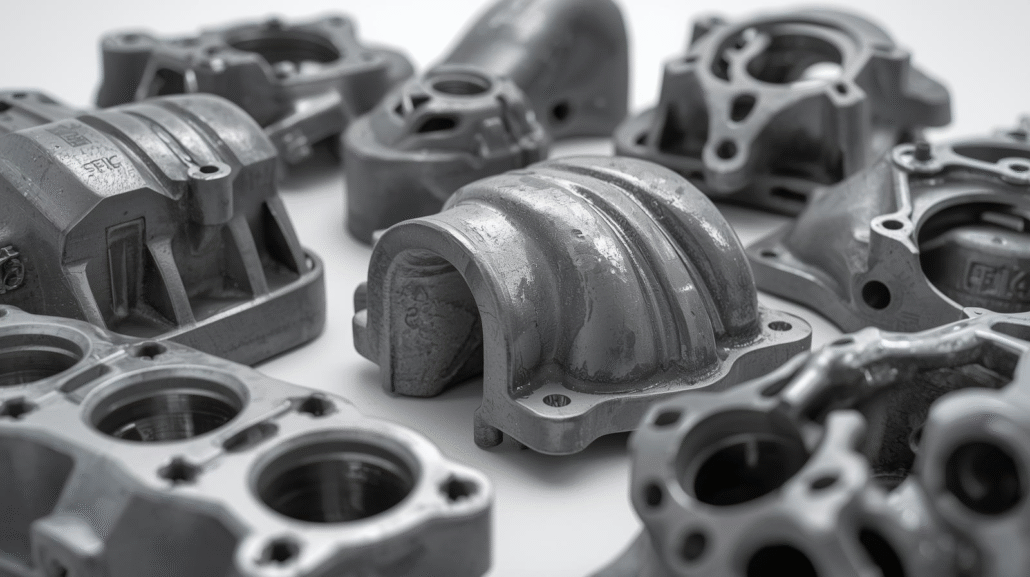

Peças automotivas de fundição sob pressão - são os componentes feitos com metal fundido que é pressionado em um molde sob pressão. Isso produz componentes cujas formas e dimensões são precisas. Os moldes, chamados de matrizes, são feitos com grande precisão para se ajustarem à peça necessária.

Os metais mais usados são o alumínio, o magnésio e o zinco. Esses metais são leves e resistentes. Os fabricantes de automóveis gostam deles pelo fato de tornarem o veículo mais leve sem sacrificar a durabilidade.

As peças automotivas de fundição sob pressão normalmente usadas são:

- Blocos de motor

- Carcaças de transmissão

- Rodas

- Suportes estruturais

- Carcaças eletrônicas

Isso ocorre porque, por meio desse processo, as montadoras podem fabricar carros de alta qualidade em termos de segurança e eficiência.

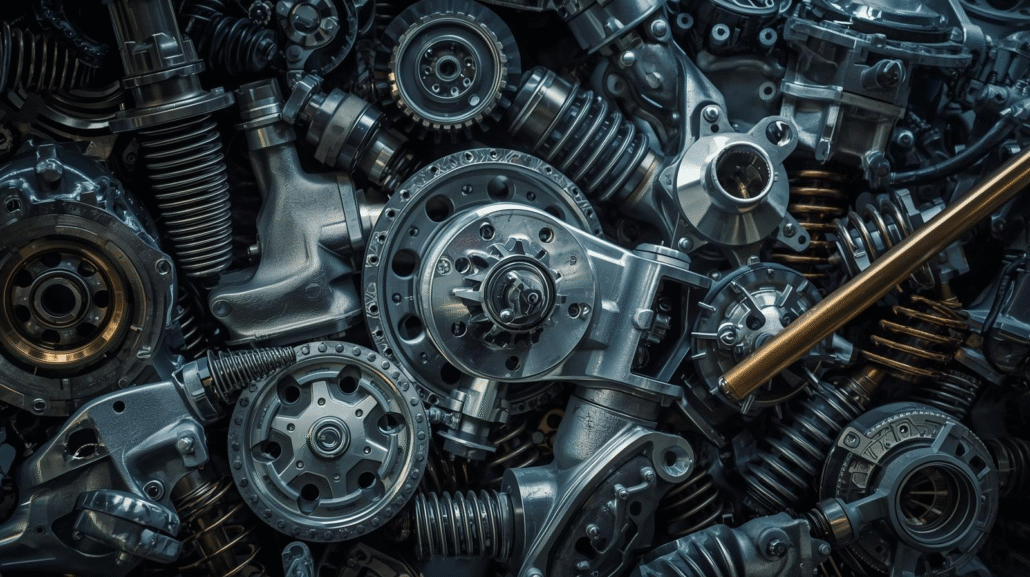

O papel do setor de fundição automotiva

Um dos processos mais tradicionais e consistentes da produção de automóveis é chamado de fundição automotiva. Ele transforma metal fundido em componentes de formas complicadas. Motores, transmissões, suspensões e muitos outros sistemas exigem essas peças. O setor automobilístico contemporâneo não pode operar sem esse procedimento.

O principal objetivo da fundição automotiva é fabricar peças resistentes a um custo reduzido. Com a fundição, as montadoras podem fabricar milhares de peças semelhantes de uma só vez. Isso é importante porque os automóveis precisam de precisão e estabilidade. Uma falha pode afetar a segurança ou o desempenho.

A flexibilidade é outra aplicação da fundição automotiva. A capacidade de projetar formas mais complexas que, de outra forma, seriam muito caras para serem usinadas, é possível para os engenheiros. Por meio da fundição, é possível criar paredes finas, detalhes ocos e delicados. Isso permite que os fabricantes de automóveis tenham mais liberdade no desenvolvimento de novos modelos.

Outra questão importante é a redução do peso. Carros leves são mais eficientes e geram menos emissões. A fundição automotiva de ligas de alumínio e magnésio é usada para diminuir o peso total. Isso aumenta a eficiência do combustível e promove a sustentabilidade no mundo.

A durabilidade também é importante. A fundição automotiva produz componentes que podem resistir a temperaturas extremas, cargas pesadas e vibração contínua. Por exemplo, o tempo de quebra de itens como cabeçotes de cilindro e caixas de transmissão deve ser medido em vários anos.

Por fim, a inovação é apoiada pelo processo de fundição de peças automotivas. Os veículos elétricos usam novas peças fundidas, incluindo gabinetes de bateria e suportes de motor. A fundição vem mudando de acordo com as necessidades do setor em transformação.

Em poucas palavras, a fundição automotiva não se refere apenas à produção de componentes. Ela diz respeito ao fortalecimento da segurança, da produtividade e do avanço de todo o setor automotivo.

Opções de materiais na fundição de peças automotivas

O material usado na fundição sob pressão de peças automotivas é uma preocupação fundamental. O material influencia a resistência, o peso, o custo e o desempenho. Os vários metais usados dependem da aplicação da peça no veículo.

Ligas de alumínio

Peças automotivas fundidas sob pressão são geralmente feitos de alumínio.

- Ele é leve, mas resistente.

- É anticristalino, o que é importante em veículos de longa duração.

- Ele também é muito condutivo termicamente e é perfeito para componentes de motor e transmissão.

- Blocos de motor, cabeçotes de cilindro, carcaças e peças estruturais são geralmente feitos de ligas de alumínio.

Ligas de magnésio

O magnésio é ainda mais leve que o alumínio.

- Ele tem uma boa relação resistência/peso.

- Ele também é bom para absorver vibrações e pode ser usado em componentes de direção e transmissão.

- Ele é aplicado a componentes internos, suportes, carcaças e estruturas de carrocerias leves.

- Ele é leve, reduzindo o peso total do veículo, o que é útil em veículos elétricos.

Ligas de zinco

- Componentes automotivos de fundição sob pressão mais suaves e menores que são fundidos com zinco.

- Ele admite uma grande quantidade de detalhes finos e paredes finas.

- Também é bom em resistência ao desgaste, aumentando assim a durabilidade.

- É econômico para a pequena produção de grandes quantidades de peças.

As aplicações gerais incluem fechaduras, maçanetas, engrenagens e aplicações decorativas.

Ligas de cobre (uso limitado)

No entanto, o cobre e as ligas à base de cobre têm menos aplicações na fundição de peças automotivas, embora existam aplicações.

- Eles são supercondutores de eletricidade.

- Eles são aplicados em conectores e caixas elétricas.

- Eles não são muito usados porque o cobre é pesado e caro em comparação com o alumínio ou o magnésio.

Por que esses materiais são escolhidos

O setor automotivo exige materiais potentes que sejam leves e resistentes ao desgaste. Esses requisitos são atendidos pelas ligas de alumínio, magnésio e zinco. Elas tornam os carros mais seguros, mais leves e eficientes em termos de combustível. As peças automotivas das ligas leves na fundição sob pressão serão ainda mais demandadas à medida que o número de veículos elétricos aumentar.

Méritos dos componentes automotivos fundidos sob pressão

A fundição sob pressão de peças automotivas tem inúmeras vantagens que a tornam um requisito na fabricação de carros. O motivo pelo qual os fabricantes de automóveis escolheriam essa abordagem é que ela é precisa, rápida e durável. Vamos dar uma olhada mais de perto nos principais benefícios.

Precisão e exatidão

A precisão é um dos maiores benefícios da fundição de peças automotivas. O metal fundido é derramado em todos os cantos da matriz. Isso resulta em componentes com dimensões e acabamentos precisos. A precisão implica que há menos necessidade de usinagem. Isso também garante que todas as peças se encaixem perfeitamente na montagem do veículo.

O uso de alta resistência e baixo peso

Os carros atuais devem ser potentes, mas também devem ser leves. Esse equilíbrio é obtido por meio da fundição de peças automotivas. As ligas de alumínio e magnésio são leves e resistentes. Com esses materiais, o peso total do carro é reduzido. Isso produz um nível mais alto de economia de combustível e desempenho sem comprometer a segurança.

Economia na produção em larga escala

As peças automotivas de fundição sob pressão são adequadas para produção em larga escala. Depois de fabricar uma matriz, ela pode ser reutilizada mil vezes. Isso diminui o preço unitário. A taxa de produção também reduz os custos de mão de obra. Essa eficiência é fundamental para que os fabricantes de automóveis permaneçam competitivos.

Excelente acabamento de superfície

As peças fundidas sob pressão têm superfícies lisas e finas. Isso economiza o trabalho adicional de acabamento. A peça geralmente está disponível em muitos casos, pois já saiu do molde. A aparência das peças visíveis do carro também é aprimorada pelo bom acabamento da superfície.

Consistência e confiabilidade

Todos os carros exigem componentes que funcionem de forma semelhante. As peças automotivas são fundidas sob pressão para proporcionar uniformidade. As peças fundidas são praticamente iguais às anteriores. Isso é um aprimoramento da segurança e minimiza a chance de defeitos.

Flexibilidade de design

O outro benefício significativo é a liberdade de design. Peças de paredes finas, curvas e complexas podem ser fabricadas por fundição sob pressão. Isso permitirá que os engenheiros sejam criativos e produzam peças que podem ser adaptadas a projetos pequenos.

Durabilidade a longo prazo

Os componentes automotivos são submetidos diariamente a estresse, calor e vibração. Os componentes automotivos de fundição sob pressão são resistentes para suportar esses ambientes. Eles são duráveis, o que significa que os veículos durarão mais e precisarão de menos substituições.

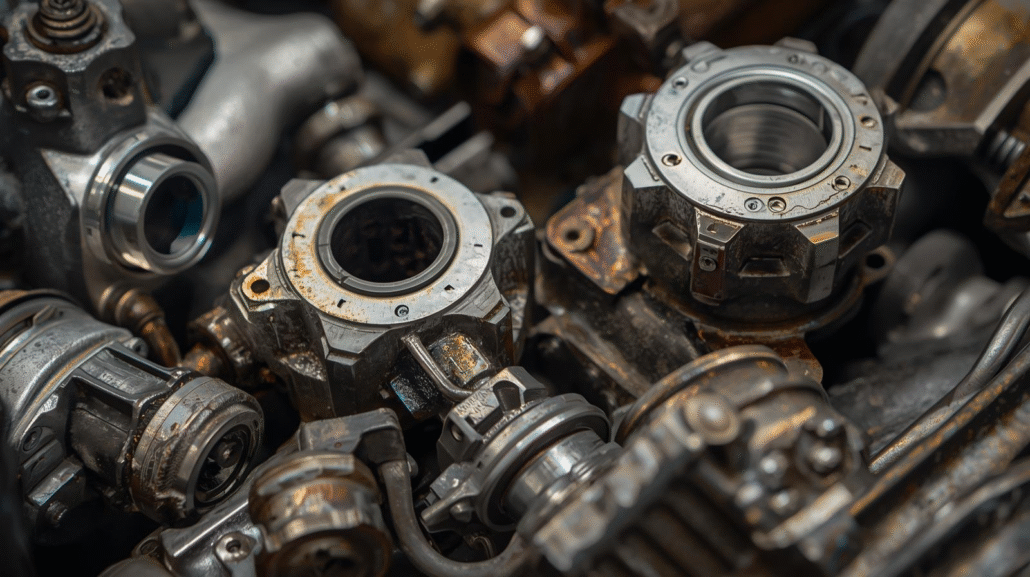

Aplicações de peças fundidas automotivas

Quase todos os componentes de um carro são fabricados por peças fundidas do tipo automotivo. Elas podem estar localizadas em motores, transmissões, chassis e estruturas de carroceria.

Os exemplos incluem:

- Componentes de motores - ccabeçotes de cilindro, blocos de motor, tampas de válvulas.

- Peças de comentários - carcaça, conversores de torque, tampas de embreagem.

- Peças do suporte - braços de controle, suportes, componentes de suspensão.

- Elecarcaças ctrônicas - Caixas de sensores e unidades de controle.

As peças fundidas automotivas são flexíveis, e isso permite que as montadoras sejam inovadoras. A empresa pode desenvolver componentes complicados a baixos custos.

Segurança em peças fundidas para automóveis

A etapa mais importante de uma fundição automotiva é o controle de qualidade. Os carros devem ser seguros, confiáveis e duráveis. Isso significa que cada peça fundida deve ser de alto padrão. Qualquer pequena falha pode levar a problemas graves na estrada.

Precisão dimensional

São necessárias medidas precisas em cada peça da fundição automotiva. Ao fabricar uma peça muito pequena ou muito grande, ela não caberá no veículo. Ferramentas de precisão são aplicadas por engenheiros que verificam o tamanho e a forma de cada peça fundida. Isso garante um funcionamento harmonioso de todas as peças.

Inspeção de superfície e inspeção visual

A fundição pode chegar a suas áreas problemáticas logo no início. A peça pode estar enfraquecida por rachaduras, buracos ou manchas ásperas. Esses defeitos são examinados de perto pelos inspetores de superfície. Em caso de defeito, a peça é rejeitada antes mesmo de entrar na linha de montagem.

Raios X e testes não destrutivos

Há também certas falhas ocultas no metal que não são visíveis. É por isso que o teste de raios X é frequentemente utilizado na fundição automotiva. É uma técnica que revela vazios, rachaduras ou poros de ar na peça. Os testes não destrutivos permitem que as empresas localizem defeitos sem a necessidade de quebrar a peça em pedaços.

Teste de resistência mecânica

Os componentes produzidos pela fundição automotiva precisam resistir ao estresse, ao calor e à vibração. Os engenheiros medem a resistência, a dureza e a flexibilidade das amostras. Esses são testes que garantem que as peças possam suportar as condições reais de direção.

Consistência entre lotes

Os fabricantes de automóveis produzem um grande número de peças em um dia. O controle de qualidade será usado para garantir a uniformidade de todas as peças fundidas, independentemente do momento da fundição. Também são testadas peças de amostras aleatórias de cada lote para garantir que elas tenham o mesmo padrão de qualidade.

Os padrões e as certificações internacionais são fornecidos

A fundição de automóveis é de qualidade internacional, como ISO e ASTM. Essas normas estabelecem as diretrizes de qualidade e segurança. A obtenção dessas certificações gera confiança entre os fabricantes de automóveis e os clientes.

De modo geral, a inspeção não é a única preocupação do controle de qualidade na fundição automotiva. Ele se preocupa com um automóvel seguro e confiável. Testes rigorosos e padrões internacionais garantem que as peças fundidas sejam confiáveis nas ruas.

O futuro da fundição sob pressão automotiva

Há uma rápida mudança no setor automotivo. O futuro está sendo determinado por carros elétricos, objetivos ecológicos e produção de alta tecnologia. A fundição sob pressão automotiva continuará a ser ainda mais importante nessa nova era.

Fundidos maiores e mistos

A mudança para peças fundidas maiores e de peça única é uma das maiores tendências. Os fabricantes de automóveis não estão mais fabricando várias peças pequenas e fixando-as juntas, mas agora estão fabricando algumas das peças grandes em uma única peça. A mais conhecida é a Giga Casting da Tesla. A empresa tem máquinas imensas que fundem partes traseiras ou dianteiras inteiras de seus carros em uma única peça. Isso torna a fabricação menos pesada, mais barata e mais rápida. Essa é uma tendência que está sendo seguida por outros fabricantes de automóveis.

Promoção de veículos elétricos

Para aumentar a autonomia de direção, os veículos elétricos (EVs) precisam de componentes mais leves. A bateria é um objeto volumoso, e a redução de peso é um problema importante no chassi e na carroceria. Isso é resolvido por meio da fundição automotiva em alumínio e magnésio. Os EVs já incluem carcaças de bateria fundidas, suportes de motor e sistemas de resfriamento. A demanda por peças fundidas aumentará com o aumento do uso de VEs.

Uso de metais reciclados

Atualmente, o setor automotivo está preocupado com a sustentabilidade. A maioria das empresas está recorrendo a produtos reciclados alumínio na forma de fundição sob pressão de automóveis. A reciclagem do alumínio é mais econômica e emite menos do que a extração de material novo. Nos próximos anos, as fábricas de fundição dependerão de um sistema de reciclagem de ciclo fechado, que engloba a fusão de peças de carros antigos e sua utilização em carros novos.

Fábricas inteligentes e automação

As instalações de fundição contemporâneas estão ficando mais automatizadas. Os robôs lidam com a fusão, o vazamento, o corte e a inspeção. Há também o uso de sensores e inteligência artificial (IA) para identificar defeitos em um estágio inicial do processo. Há um processo mais rápido, seguro e confiável de fazer fundição automotiva em fábricas inteligentes.

Ligas mais fortes e mais leves

As ligas metálicas estão no limite da pesquisa. Há novas combinações de magnésio e alumínio sendo experimentadas para aumentar a resistência e manter o baixo peso. As ligas resistentes ao calor também são relevantes em componentes como carcaças de motores e caixas de baterias de veículos elétricos. Esses materiais avançados serão aplicados no futuro na fabricação de veículos ainda mais seguros e eficientes por meio do uso de fundição sob pressão automotiva.

Diversificação internacional de fábricas de fundição sob pressão

As fábricas de fundição sob pressão estão crescendo à medida que há um aumento na demanda por automóveis em todo o mundo. A Ásia, especialmente a China e a Índia, está assumindo a liderança na produção. A Europa e a América do Norte também estão investindo em instalações de fundição de alta tecnologia. A expansão mundial significa que a fundição sob pressão automotiva continuará a ser um processo central na fabricação de veículos em todo o mundo.

Conclusão

Sem o peças automotivas de fundição sob pressãoSe não fosse assim, o setor automobilístico moderno não existiria. O processo permite que os fabricantes de automóveis produzam carros potentes, leves e de baixo custo. Ele é preciso e eficiente e, portanto, o setor tem a capacidade de produzir milhões de peças de qualidade anualmente.

Alguns dos processos incluem fundição automotiva e fundição sob pressão automotiva, garantindo assim que todos os carros sejam de alto padrão em termos de segurança e desempenho. Em quase todos os sistemas do motor, da transmissão, da caixa eletrônica e da bateria de um carro, há peças fundidas automotivas.

As vantagens são claras. A fundição sob pressão de peças automotivas economiza dinheiro e tempo e desenvolve produtos duráveis. Seu apoio à inovação também consiste em permitir um design sofisticado e soluções leves. Essas vantagens só aumentarão à medida que os carros se tornarem mais sofisticados.

No futuro, o setor automotivo está vinculado ao futuro da fundição sob pressão automotiva. O próximo estágio da fabricação será de peças fundidas maiores, materiais sustentáveis e fábricas inteligentes. As peças fundidas sob pressão serão utilizadas em veículos elétricos, especialmente em termos de eficiência e desempenho.

Resumidamente, as peças automotivas de fundição sob pressão não são apenas peças. O projeto e a fabricação de carros modernos são baseados nelas. Com a crescente tecnologia, esse processo continuará produzindo veículos mais seguros, mais limpos e mais eficientes para o mundo.

Perguntas frequentes

O que são peças automotivas fundidas sob pressão?

São peças de automóveis fabricadas forçando o metal fundido em um molde de aço sob muita pressão. É um processo que produz componentes potentes, precisos e leves que são aplicados aos veículos.

Quais metais são usados na fundição automotiva?

As ligas de alumínio, magnésio e zinco são as mais populares. Os metais usados em grandes quantidades são o alumínio, que é forte e leve; o magnésio, muito leve; e o zinco, que é fino e durável.

Por que é importante que haja um molde automotivo para veículos elétricos?

As baterias tornam os veículos elétricos pesados. As peças leves são fabricadas em fundição sob pressão automotiva, o que aumenta a autonomia e a eficiência do veículo. Os compartimentos da bateria e os suportes do motor também são feitos com esse material.

O que os fabricantes de automóveis fazem para garantir que as peças fundidas sejam de qualidade (peças fundidas automotivas)?

Eles realizam inspeções, raios X, inspeção dimensional e testes de resistência. Isso garantirá que nenhuma fundição seja insegura, errônea ou inválida.

Quais são os principais pontos fortes das peças automotivas de fundição sob pressão?

Eles são precisos, duráveis, leves, suaves e econômicos para produção em massa. Essas vantagens os tornam indispensáveis na produção automotiva contemporânea.