A fundição sob pressão com câmara fria é um tipo de técnica de fabricação de precisão aplicada na fabricação de componentes metálicos complicados caracterizados por altos níveis de resistência e precisão. Esse processo pode ser melhor utilizado em metais com alto limiar do ponto de fusão, como alumínio, latão e ligas de cobre. Os sistemas de fundição sob pressão com câmara fria não são colocados no metal derretido como um sistema de fundição sob pressão com câmara quente; em vez disso, o metal é colocado na máquina de fundição sob pressão com câmara fria por meio da colocação manual do metal na máquina de fundição sob pressão com câmara fria depois de derretido em outro forno. Esse arranjo desgasta menos a máquina e usa ligas mais resistentes.

Entre os fatores importantes que fazem com que as empresas optem por usar esse método estão as vantagens e desvantagens da fundição sob pressão em câmara fria especial. Ele tem precisão dimensional máxima, acabamentos de superfície suaves e tempos de ciclo longos. No entanto, a resistência e a durabilidade dos componentes são as favoritas nos mercados automotivo, aeroespacial e eletrônico.

A diferença entre a fundição sob pressão com câmara quente e com câmara fria é fundamental para fazer a escolha certa do processo. A fundição sob pressão com câmara quente é mais rápida e aplicada a metais de baixo ponto de fusão, como o zinco, enquanto o sistema de fundição sob pressão com câmara fria é projetado para lidar com temperaturas mais altas e metais mais fortes. Com esse processo, os fabricantes também poderão fabricar peças duradouras e confiáveis que tenham um alto grau de precisão em suas especificações.

No presente artigo, discutiremos o princípio de operação da fundição sob pressão com câmara fria, suas partes principais, a natureza do metal empregado e os parâmetros tecnológicos da fundição sob pressão com câmara fria, incluindo a força de fixação e o tempo de ciclo. As vantagens e desvantagens da fundição sob pressão com câmara fria também serão consideradas para que você tenha uma visão completa desse importante processo de fabricação.

Índice

AlternarO que é a fundição sob pressão em câmara fria?

Fundição sob pressão em câmara fria: Um processo de fundição sob pressão com câmara fria é um processo de fundição de metal em que o metal fundido é colocado manual ou automaticamente em uma câmara fria separada, fora do sistema de injeção. Depois disso, o metal é empurrado com alta pressão para dentro de uma cavidade do molde, o que faz com que o metal esfrie e se cristalize no formato desejado.

Geralmente é aplicado a metais com um ponto de fusão elevado, como latão, alumínio e ligas de cobre. O objetivo é evitar a corrosão e a fadiga térmica que podem resultar no funcionamento inadequado dos componentes do sistema de injeção, ao contrário do que ocorre na câmara quente processo de fundição sob pressãoQuando o mecanismo de injeção é suspenso em metal fundido, o processo de câmara fria mantém as instalações de injeção segregadas.

A aplicação da prática desta última, ou seja, a fundição sob pressão em câmara fria, é especialmente vantajosa quando os metais usados prejudicariam os componentes, entrando em contato com eles. É possível usar alta pressão no próprio processo de injeção e obter componentes mais densos e resistentes com um acabamento de superfície brilhante e estabilidade dimensional.

Processo de fundição sob pressão - passo a passo

O objetivo da técnica de fundição sob pressão em câmara fria é fabricar peças metálicas duras e altamente precisas, frequentemente compostas de ligas com pontos de fusão em altas temperaturas, como alumínio e latão. Vamos ver um passo a passo de como ela funciona:

1. O forno externo é usado para derreter o metal

O processo é semelhante ao da fundição em câmara quente, exceto pelo fato de que a fusão do metal é feita em um forno externo separado. Isso é necessário porque o metal derretido na fundição em câmara fria causará um alto nível de calor interno que não pode ser manuseado. O metal é derretido e, depois disso, pode ser transferido para a máquina de fundição.

2. Despejar o metal fundido na Shot Sleeve

Depois disso, o metal fundido é colocado na manga de injeção na máquina de fundição sob pressão. Isso é feito manualmente ou por meio de um braço. A manga de injeção é um tubo forte e resistente ao calor no qual o metal repousa e é posteriormente injetado. Isso deve ser feito muito rapidamente para evitar a solidificação prematura.

3. O êmbolo força o metal para dentro da matriz.

Um êmbolo de aço entra na manga de injeção e pressiona o metal fundido em alta pressão nas cavidades do molde. A força garante que o metal preencha o molde, mesmo em qualquer padrão complicado ou com uma parede muito fina, e diminui as chances de falhas, como bolsas de ar.

4. Há a solidificação do metal dentro da matriz

Quando o molde é preenchido, o metal começa a esfriar e a se solidificar dentro da matriz. Essa etapa de solidificação é muito importante para a obtenção de uma peça boa e precisa. O tempo de resfriamento depende do metal da peça, da espessura da peça e da temperatura da matriz.

5. O molde de latão e os pinos ejetores forçam a saída da peça fundida

Quando a peça estiver solidificada, a unidade de fixação da máquina abre a matriz e os pinos de ejeção forçam a peça fundida para fora da cavidade do molde. A parte é então movida para uma estação de resfriamento ou uma estação de corte.

6. Remoção de flash (remoção do excesso de metal)

Há algum excesso de metal nas laterais, chamado de flash, que fica em torno das bordas da fundição, onde as metades da matriz se juntam. Isso é removido por meio de corte mecânico, retificação ou usinagem, dependendo do acabamento necessário. Isso evitará que os trabalhos finais fiquem abaixo da forma e da tolerância pretendidas.

7. Reinicialização e lubrificação do ciclo da matriz

A matriz é lavada e lubrificada antes de entrar no próximo ciclo, para que seja de boa qualidade e não grude. Quando a lubrificação é concluída, a matriz é novamente fixada e a máquina é reiniciada para mais ciclos.

8. Inspeção de qualidade e acabamento

Essa é uma peça completa que é verificada para garantir que não haja defeitos de qualidade, como rachaduras, retração ou anormalidades na superfície. Dependendo do requisito de uso final da peça, ela pode ser submetida a usinagem adicional, tratamento de superfície ou montada (se necessário).

Metais a serem usados no processo de fundição sob pressão em câmara fria

Metais com alto ponto de fusão se beneficiarão do uso da fundição sob pressão em câmara fria. Esses metais são muito fortes e resistentes ao calor, pois são muito receptivos às estruturas. Os seguintes metais são comumente usados durante esse processo

Ligas de alumínio

O metal mais venerável na fundição sob pressão em câmara fria é o alumínio. Ele é leve, resistente à corrosão e apresenta uma alta relação resistência/peso. Os componentes de alumínio são usados nos setores automotivo, aeroespacial e eletrônico porque essas áreas exigem precisão e durabilidade.

Ligas de magnésio

O metal estrutural mais leve da fundição sob pressão é o magnésio. Ele é usado devido à sua resistência e à sua capacidade de amortecer a vibração. As ligas de magnésio para o setor aeroespacial e eletrônico são um pouco mais baratas para serem fundidas em moldes de câmara fria, mas muitas delas são fundidas com mais frequência em sistemas de câmara quente.

Ligas de latão e cobre

As peças com baixa resistividade e proteção contra corrosão são feitas de cobre e liga de latão. Os metais são adequados para itens de encanamento, equipamentos marítimos e conectores elétricos. Eles são extremamente duráveis e resistentes ao desgaste, o que sugere sua adequação a ambientes extremos.

Ligas de zinco-alumínio ( Z A )

Para aumentar a resistência e a fluidez, as ligas ZA misturam zinco com grandes quantidades de alumínio. Na fundição em câmara fria, essas ligas encontram aplicação quando é necessário um acabamento superficial fino e alta resistência para suportar cargas (ferragens de máquinas de lavar, engrenagens e peças ornamentais).

Ligas especiais

Aplicações especialmente projetadas podem exigir ligas especiais, inclusive ligas à base de níquel ou titânio. Essas ligas são aplicadas em setores como o aeroespacial ou de equipamentos médicos, em que sua capacidade de trabalhar sob um alto nível de estresse é significativa. No entanto, elas são menos comuns porque são caras e complexas.

A tabela é apresentada a seguir

A tabela a seguir apresenta de forma clara as propriedades dos metais de todos os perfis de fundição sob pressão com câmara fria, suas densidades, seu ponto de fusão, suas principais características e seus usos:

| Metal | Densidade (g/cm³) | Ponto de fusão (°C) | Principais características | Aplicações típicas |

| Ligas de alumínio | 2.7 | ~660 | Leve, resistente à corrosão e com boa condutividade | Peças automotivas, carcaças de eletrônicos, componentes aeroespaciais |

| Ligas de magnésio | 1.7 | ~650 | Peso ultraleve, boa relação resistência/peso | Suportes aeroespaciais, dispositivos móveis e quadros estruturais |

| Ligas de cobre | 8.9 | ~1085 | Excelente condutividade elétrica/térmica, resistente à corrosão | Conectores elétricos, acessórios de encanamento e ferragens marítimas |

| Latão | ~8.4 | ~900-940 | Forte, resistente à corrosão e com boa usinabilidade | Ferragens decorativas, válvulas, engrenagens |

| Zinco-alumínio (ZA) | ~5.0 | ~380-500 | Bom acabamento superficial, resistência ao desgaste e facilidade de fundição | Componentes industriais, acessórios para móveis e carcaças de bombas |

| Ligas de níquel/titânio | 8.0-8.9 | 1300+ | Alta resistência, resistência a temperaturas extremas | Componentes aeroespaciais, de defesa e médicos especializados |

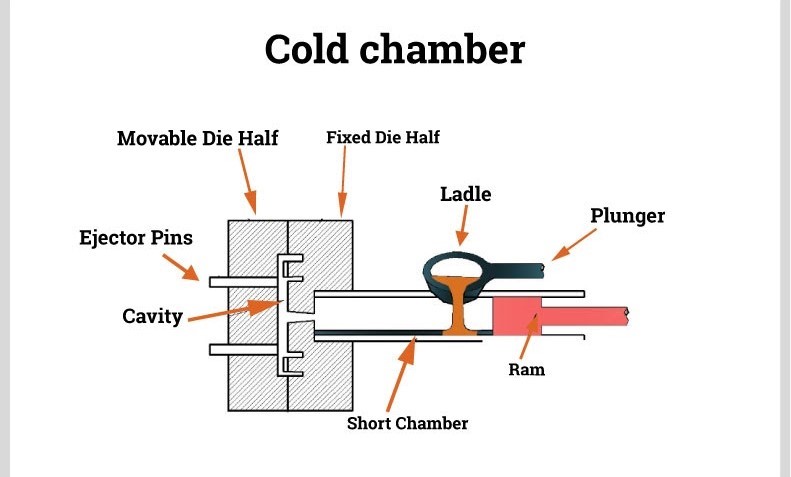

Componentes da máquina de fundição sob pressão com câmara fria

Uma máquina de fundição sob pressão com câmara fria é uma máquina sofisticada que processa ou lida com metais fundidos a quente, como alumínio, latão e magnésio. Todos os componentes são colaborativos e garantem uma fundição de metal precisa, rápida e consistente. Os principais componentes e suas funções são apresentados a seguir:

1. Forno (unidade externa de fusão)

Na fundição sob pressão com câmara fria, o forno é externo, diferentemente dos sistemas de câmara quente. Nessa área independente, o metal fundido é derretido e, em seguida, transferido manual ou automaticamente para a manga de injeção. Isso segrega o metal fundido para que ele não entre em contato com peças internas sensíveis e permite o manuseio de ligas com alto ponto de fusão.

2. Manga de tiro

É usado um tubo de aço horizontal chamado de manga de injeção, no qual o metal fundido é despejado antes da injeção. Ele contém o metal fundido temporariamente e o direciona para fluir na cavidade do molde quando a pressão é exercida pelo êmbolo. A manga de injeção deve ser capaz de suportar o calor e a abrasão em cada ciclo de fundição.

3. Êmbolo e haste do êmbolo

Um êmbolo é um objeto semelhante a um pistão (com o formato de uma haste) que força o metal fundido para fora da manga de injeção e para dentro do molde. Ele é acoplado a uma haste e se move em alta velocidade e potência, e a cavidade é preenchida em alta velocidade para reduzir a possibilidade de defeitos como porosidade ou fechamento a frio.

4. Matriz ou molde

O produto final é moldado com a ajuda da matriz. Ele consiste em duas metades, que são a metade móvel (matriz ejetora) e a metade fixa (matriz de cobertura). Há complicados canais internos de resfriamento, ventilação de ar e fluxo de metal na matriz. Um bom projeto de matriz garantirá a precisão das dimensões e um acabamento suave.

5. Unidade de fixação

Essa unidade mantém as metades da matriz em contato durante a injeção de alta pressão. Ela o submete a milhares de libras de pressão para que o metal fundido não vaze. Quando a solidificação é atingida, a unidade de fixação se move para abrir a matriz e poder ejetar a peça acabada.

6. Sistema de ejeção

Depois que o metal se solidifica dentro do molde, a peça é ejetada para fora do molde por meio de pinos ejetores ou mecanismos ejetores. Esses pinos são bem ajustados de modo a não destruir o objeto fundido. Eles têm uma produção de alto volume, que geralmente é automatizada e tem sensores de detecção de peças.

7. Sistema de resfriamento

Há um sistema de resfriamento, que implica canais de água ou óleo dentro da matriz para regular a temperatura. Ele ajuda a controlar o tempo de solidificação da peça fundida e reduz o tempo de ciclo. Um bom resfriamento evita o superaquecimento da matriz e garante a boa uniformidade da peça.

8. Sistemas hidráulicos e de controle

As modernas máquinas de fundição sob pressão com câmara fria são equipadas com sistemas hidráulicos cooperativos para regular o movimento do êmbolo, da unidade de fixação e do sistema de ejeção. Os sistemas de controle computadorizados monitoram esses sistemas e controlam com precisão a velocidade, a pressão, o tempo e a temperatura da injeção na matriz.

9. Sistema de lubrificação

A cada ciclo, os lubrificantes são borrifados nas superfícies da matriz e na luva de injeção para minimizar o atrito, melhorar o movimento do metal e evitar a aderência. Sistemas de lubrificação automática. Os sistemas de lubrificação automática são usados em ambientes de alto volume, onde se busca consistência e o mínimo de tempo gasto pela máquina.

10. Dispositivos de segurança e dispositivos de monitoramento

Em termos de segurança, os operadores estão protegidos, pois as máquinas de câmara fria têm travas de segurança, paradas de emergência e sensores de temperatura para garantir a operação funcional. Os sistemas de monitoramento ofereceriam registros em tempo real sobre o desempenho das máquinas e a identificação precoce de problemas.

O que se entende por força de fixação e tempo de ciclo?

O tempo de ciclo e a força de fixação são os parâmetros de desempenho necessários no caso da fundição sob pressão com câmara fria. Eles afetam diretamente a qualidade da peça, a velocidade de produção e a eficiência da máquina. Conhecer mais sobre esses termos ajuda os fabricantes a maximizar a produção e minimizar os defeitos.

Força de fixação

A força de fixação é a pressão para manter as duas metades da matriz fechadas quando o metal fundido é injetado. O metal fundido é despejado em uma matriz com pressão muito alta (às vezes 10.000 psi ou até mais) na fundição sob pressão com câmara fria e, portanto, a matriz precisa ser travada com firmeza para evitar separação ou vazamento.

- Dependendo do tamanho e da complexidade de uma peça, a força de fixação é medida em toneladas, e sugere-se uma média de mais de 100 a mais de 3.000 toneladas.

- A força de fixação necessária baseia-se na área da peça fundida, em projeção, e na pressão de injeção.

- Quando a força aplicada é insuficiente, o metal fundido pode escapar na linha de separação, criando defeitos chamados de flash.

- Se for muito grande, a máquina poderá ser submetida a desgaste desnecessário ou uma peça poderá se deformar devido à compressão excessiva.

- A força de fixação adequada produz peças fundidas limpas e precisas, com tolerâncias estreitas.

Tempo de ciclo

O tempo de ciclo é o tempo necessário para fundir usando um ciclo completo da máquina, ou seja, quando a máquina está injetando até quando a próxima máquina está injetando. Na fundição sob pressão em câmara fria, o ciclo compreenderá:

- Colocação de metal na manga de injeção

- Enchimento do metal na matriz. Injeção do metal na matriz

- Resfriamento e solidificação da peça: Resfriamento e solidificação da peça

- A abertura e a ejeção da peça

- A lubrificação e o carregamento para a próxima explosão

O tempo de ciclo comum da câmara fria é entre 30 segundos e 2 minutos, e isso se baseia na liga, na espessura da peça e na complexidade da peça. Quanto menores forem os ciclos, maior será a produção, embora exista o risco de não haver enchimento total ou resfriamento adequado. Ciclos mais longos são melhores em termos de fundição, mas menores em termos de produção e custo. Em um ambiente de fabricação de alto volume, é importante otimizar o tempo de ciclo para manter o equilíbrio entre qualidade e eficiência.

Os motivos pelos quais isso é importante são:

Uma máquina de fundição sob pressão deve produzir força de fixação suficiente para suportar a pressão de injeção do metal fundido sem a abertura da matriz. Enquanto isso, há um bom tempo de ciclo otimizado para garantir uma produção rápida e sem dificuldades na fundição.

Tudo isso se combina para ter um impacto direto nos seguintes fatores:

- Produtividade

- Consistência da peça

- Custos operacionais

- Vida útil das ferramentas

Vantagens e desvantagens da fundição sob pressão em câmara fria

Fundição sob pressão em câmara fria: A fundição sob pressão em câmara fria é um método ideal de fabricação de componentes metálicos complexos e resistentes de ligas de alto ponto de fusão, como alumínio, magnésio e cobre. Embora esse seja um método muito eficiente em aplicações industriais, ele tem pontos fortes e fracos específicos. Vamos dar uma olhada detalhada nas vantagens e desvantagens da fundição sob pressão em câmara fria.

Os benefícios da fundição sob pressão com câmara fria

1. A combinação perfeita com metais de alta temperatura

Entre os benefícios da fundição sob pressão em câmara fria está o fato de ela ter ligas de fusão bastante alta, que incluem alumínio, latão e cobre. Esses metais não podem ser usados na máquina de câmaras quentes, pois corroeriam ou quebrariam as peças da injeção. Essas ligas mais duras podem ser processadas no processo de câmara fria que tem um sistema de fusão externo.

2. Precisão e repetibilidade superdimensionais

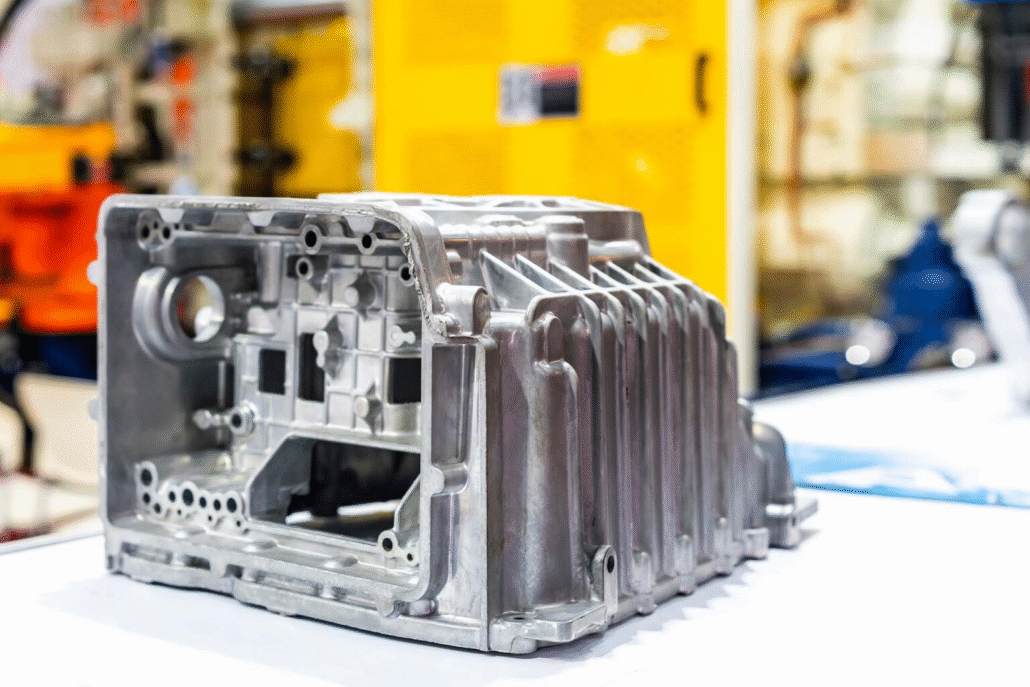

As máquinas de câmara fria fundem peças com a mais alta precisão e tolerância rígida e, em muitos casos, precisam de pouca usinagem após a fundição. Isso é particularmente necessário quando se trata de setores como o aeroespacial ou o automotivo, em que até mesmo pequenos desvios podem causar problemas de desempenho ou até mesmo de segurança. A injeção de alta pressão faz com que as formas complexas e os projetos de paredes finas sejam detalhados com precisão, ciclo a ciclo.

3. Maior resistência mecânica

A outra vantagem é que as peças fabricadas por esse processo têm uma estrutura densa e fina. A alta pressão e a velocidade de preenchimento da matriz permitem que o metal fundido adira completamente ao formato do molde, removendo porosidades e microfissuras. Isso resulta em componentes que não são apenas dimensionalmente estáveis, mas que também são robustos o suficiente para resistir à carga mecânica.

4. Resistência à corrosão e ao aquecimento

Metais como o alumínio e o magnésio são naturalmente resistentes à corrosão, o que os torna adequados para uso em áreas úmidas ou mesmo com produtos químicos. Outra vantagem é que esses materiais preservam sua estrutura em altas temperaturas, o que pode ser útil em peças de motores, dissipadores de calor e carcaças de equipamentos eletrônicos.

5. Automação amigável da pré-produção em grande escala

Os braços robóticos podem ser instalados em máquinas de fundição sob pressão com câmara fria, sistemas de concha automática, sistemas de pulverização de matriz e peças que ejetam automaticamente. A integração promove a fabricação rápida e eficaz de milhares de peças, com a manutenção da qualidade. Embora o investimento inicial possa ser alto, mas o fato de o processo poder ser facilmente automatizado, os custos resultantes podem ser menores por unidade.

As desvantagens da fundição sob pressão em câmara fria

1. Aumento do tempo de ciclo

A câmara fria é mais lenta em comparação com o processo de fundição sob pressão com câmara quente. O ciclo requer o vazamento manual ou robótico do metal fundido na luva de injeção, o que custa tempo e diminui o número de peças que podem ser produzidas por hora. Isso pode não ser adequado quando as linhas de produção são muito rápidas.

2. Aumento dos custos iniciais e operacionais

As máquinas com câmara fria geralmente custam mais do que os outros tipos porque têm um projeto pesado e a necessidade de ter um forno externo. O custo das operações também aumenta devido à energia consumida para derreter o metal separadamente e ao uso de mais equipamentos de manuseio e mão de obra.

3. Risco de porosidade e possibilidade de oxidação

Como o metal fundido é movimentado ao ar livre e injetado, ele entra em contato com o oxigênio e pode sofrer oxidação. Durante o processo de injeção, o ar também pode ficar preso, criando porosidade de gás. A menos que sejam controlados pelo controle do processo e pelo projeto da matriz, esses defeitos podem deteriorar a resistência e a aparência da fundição acabada.

4. Há requisitos de manutenção aprimorados

As buchas de injeção, o êmbolo e as matrizes, devido ao aumento das temperaturas de operação e às ligas abrasivas, se desgastam mais rapidamente. Os requisitos de manutenção são mais Portanto, os requisitos de manutenção são mais frequentemente cruciais para evitar falhas de fundição e paradas não planejadas.

5. Inadequado para ligas de baixo ponto de fusão

Os metais que derretem em temperaturas comparativamente mais baixas, como zinco ou chumbo, não serão bem fundidos usando a fundição em câmara fria. Esses materiais são tratados de forma mais adequada por meio da fundição em câmara quente, que é mais rápida, econômica e apropriada para a fabricação de peças complexas ou de curto prazo com ligas de baixa fusão.

Usos da fundição sob pressão em câmara fria

O processo tem uma ampla gama de aplicações em vários setores desafiadores devido à sua capacidade de sintetizar produtos robustos, porém mais leves. Áreas de aplicação. Algumas áreas importantes de aplicação são:

- Automotivo: Carcaças e blocos de motor, peças de transmissão e componentes estruturais.

- Aeroespacial: Componentes leves e, em geral, com tolerâncias finas.

- Eletrônicos de consumo: Carcaças e suportes nos quais a estética e a precisão são de interesse.

- Peças resistentes ao calor e à corrosão: IEquipamento industrial.

O que torna a fundição sob pressão em câmara fria especialmente útil é sua repetibilidade e previsibilidade, cruciais quando se trata da segurança do produto e de sua integridade estrutural, além de sua resistência a longo prazo.

Diferença entre fundição sob pressão em câmara quente e fria

A fundição sob pressão é um processo eficaz empregado na produção contemporânea como uma ótima maneira de garantir a produção de peças metálicas de boa qualidade em um período muito curto e com alta precisão. Normalmente, há duas formas principais de sistemas de fundição sob pressão: a primeira é a câmara quente e a segunda é a câmara fria. As variedades de fundição sob pressão com câmara quente e fria são diferentes, e você deve aprender a entender qual delas se adequa às suas especificações, à taxa de produção e à adequação do material ao projeto.

1. Compatibilidade com metais

O principal diferencial entre a fundição sob pressão em câmara quente e a fundição sob pressão em câmara fria é a natureza dos metais a serem usados por cada máquina. Fundição sob pressão em câmara quente A fundição em câmara fria aplica-se a ligas com baixo ponto de fusão, como zinco, chumbo e estanho. A fundição sob pressão em câmara fria, entretanto, é usada com ligas que têm alto ponto de fusão, como cobre, alumínio e magnésio. Esses são metais que precisarão de uma configuração mais forte, pois, caso contrário, eles arruinarão as peças de uma máquina de câmara quente que ficam submersas na água.

2. Processo de injeção de metal

Fundição em câmara quente: A fusão é feita em um componente de forno embutido na máquina. Um sistema de alimentação de metal é imerso no metal fundido; ele injeta o metal fundido diretamente na cavidade da matriz.

A fundição em câmara fria envolve um segundo forno para liquefazer o metal. Posteriormente, o metal fundido é colocado manualmente ou automaticamente na manga de injeção e, em seguida, é forçado a entrar na matriz. Essa distinção entre carregamento e injeção é um componente característico da distinção entre fundição sob pressão em câmara quente e fria.

3. Velocidade de produção e tempo de ciclo

A fundição sob pressão em câmara quente tende a ser mais rápida e tem tempos de ciclo mais curtos. A máquina tem o metal ao alcance da mão, eliminando o desperdício de tempo entre os disparos. Isso a torna muito conveniente na fabricação em alta escala, onde a velocidade de produção é essencial.

A fundição sob pressão com câmara fria tem um tempo de ciclo mais alto, pois leva mais tempo para a concha manual ou por robô, ou para o período de solidificação. No entanto, ela é melhor aplicada na fabricação de peças que precisam ser mais resistentes, menos propensas à corrosão e em termos de dimensão.

4. Projeto de equipamentos e custos

Fundição sob pressão com câmara quente. As máquinas de câmara quente geralmente são mais baratas e menores, pois não precisam de um forno de fusão. Elas também exigem menos equipamentos de manuseio. No entanto, elas só podem ser utilizadas com metais que tenham baixos pontos de fusão e não sejam corrosivos.

Fundição sob pressão com câmara fria: Os sistemas com câmaras frias são maiores e mais complexos, usando fornos externos e transferindo o metal fundido por meio de braços ou robôs. Eles são mais flexíveis em termos de aceitação de metais mais fortes, mas custam mais inicialmente do que a maioria das outras formas de embalagem. Acredita-se que elas sejam um investimento mais seguro nos setores aeroespacial, automotivo e eletrônico.

5. Qualidade da peça e uso

Ambos os sistemas produzem peças de alta qualidade; no entanto, a fundição em câmara fria é geralmente preferida quando são necessárias formas complexas ou peças que precisam suportar cargas ou enfrentar exposição ao meio ambiente. As peças fundidas menores e detalhadas, como conectores elétricos, fechaduras e ferragens de consumo, são normalmente feitas por meio de fundição em câmara quente.

O acabamento da superfície e o nível de porosidade das peças também são fatores que influenciam a diferença entre a fundição sob pressão com câmara quente e com câmara fria. Os sistemas de câmara quente podem ser mais suaves e causar menos porosidade devido à injeção mais rápida, mas, ao custo de uma injeção mais lenta, são mais fracos e mais resistentes ao calor do que a fundição em câmara fria.

Os motivos pelos quais os fabricantes usam a fundição sob pressão com câmara fria

Embora os tempos de ciclo mais lentos sejam uma marca registrada dos sistemas de câmara fria em vez dos sistemas de câmara quente, o método ainda pode ser preferido por muitos fabricantes, devido a vários fatores:

- Flexibilidade do material: A tecnologia é flexível para facilitar uma grande variedade de metais resistentes à corrosão.

- Melhor qualidade das peças: Quando as peças estão sob pressões mais altas, há um controle muito maior, fazendo com que elas sejam mais densas e consistentes.

- Eficiência de custo em grandes volumes: Isso pode ser caro para configurar e ferramentar, mas o custo por unidade é drasticamente reduzido em grandes tiragens.

Quando combinado com processos automatizados, o processo pode ser escalonado facilmente, mantendo os níveis de alta qualidade e um baixo nível de refugo.

Tendências da fundição sob pressão em câmara fria no futuro

Devido à demanda constante dos setores que necessitam de componentes mais leves, mais fortes e mais sustentáveis, até mesmo o processo de fundição sob pressão em câmara fria está mudando. Essa técnica está sendo viabilizada por novos avanços em materiais de matriz, automação e software de simulação para expandi-la a novos níveis de desempenho.

Algumas das tendências do futuro serão:

- Sistemas de resfriamento avançados: Para obter ciclos rápidos e vida útil da matriz.

- IA e IoT: Ter monitoramento e manutenção preditiva mais inteligentes.

- Ligas ecologicamente corretas: Consumir material reciclado para minimizar o desperdício ambiental.

Essas são algumas das inovações destinadas a aprimorar o uso de menos energia, minimizar o desperdício e também trabalhar na eficiência geral, o que tornaria todo o processo ainda mais atraente para os fabricantes globais.

Conclusão

Em uma descrição concisa, a fundição sob pressão em câmara fria é um método essencial para produzir peças potentes, precisas e densas, formadas por metais com alto ponto de fusão. Sua capacidade de trabalhar com materiais como alumínio, magnésio e latão o torna indispensável em áreas em que a qualidade e a durabilidade são necessárias no setor. O procedimento em si pode não ser tão rápido quanto um processo de câmara quente, mas, na maioria dos casos, o resultado vale as paradas.

Ao compreender o significado da diferença entre fundição sob pressão com câmara quente e fria, entende-se o motivo pelo qual as máquinas com câmara fria são mais favoráveis do que os metais que destruiriam os processos internos de uma máquina com câmara quente. A diferença da máquina é que ela tem um forno externo e o metal é introduzido manualmente na manga de injeção, o que mantém sua vida útil e a torna adequada para uso em fundição.

Embora existam algumas limitações, um profundo entendimento das vantagens e desvantagens da fundição sob pressão em câmara fria permite que os fabricantes tomem decisões adequadas. O processo oferece maior resistência, integridade estrutural e versatilidade de projeto, aspectos importantes das aplicações de alto desempenho.

Com o desenvolvimento da tecnologia de fabricação, a fundição sob pressão em câmara fria manteve uma função muito importante na produção de todos os tipos de itens, incluindo peças de um motor ou até mesmo eletrônicos de consumo recentes. Como fabricante, engenheiro ou estudante, estar familiarizado com o processo é a chave para o sucesso no paradigma atual da metalurgia e do design de produtos.

Perguntas frequentes

1. Qual é a utilidade da fundição sob pressão em câmara fria?

O termo Cold Chamber Die Casting (fundição sob pressão em câmara fria) é normalmente aplicado na fabricação de componentes metálicos fortes e complexos, como alumínio, magnésio e cobre. É comum nos setores automobilístico, aeroespacial e eletrônico.

2. Quais são as vantagens e desvantagens da fundição sob pressão em câmara fria?

As vantagens são a resistência, a boa precisão dimensional e o fato de ser adequado para metais com alto ponto de fusão. Suas desvantagens são os tempos de ciclo lentos e os equipamentos caros, em comparação com os métodos de câmara quente.

3. O que é uma fundição sob pressão com câmara quente e com câmara fria?

A diferença entre a fundição sob pressão de câmara quente e fria está no processo de injeção de metal. As máquinas de câmara quente submergem o injetor no metal derretido, enquanto as máquinas de câmara fria têm um forno externo e despejam o metal derretido manualmente.

4. Quais metais podem ser fundidos em câmara fria?

Os metais leves são os mais adequados, como ligas de alumínio, latão, cobre e algumas ligas de magnésio, que têm altos pontos de fusão e excelentes características estruturais.

5. Qual é o tempo de ciclo da fundição sob pressão em câmara fria?

Depende da complexidade e do tamanho da peça e, em geral, leva em média de 30 segundos a 2 minutos, dependendo do tipo de metal usado.