Аппаратное литье под давлением: Полное руководство по современному производству

Современная конкурентная среда в обрабатывающей промышленности ставит перед производителями задачу выпускать надежные, устойчивые, точные и экономичные аппаратные компоненты. Для достижения этих целей компании используют современные методы производства, которые отличаются качеством и эффективностью. Одним из наиболее успешных и популярных процессов является литье под давлением. Производители могут создавать детали фурнитуры, которые сочетают в себе сложные детали и отличную прочность, помещая расплавленный металл под высоким давлением в форму из стали. Этот процесс используется для получения элементов с гладкой поверхностью и ровным качеством, а также для производства значительного количества элементов по достаточно низкой цене за единицу продукции.

Актуальность аппаратного литья под давлением широко распространена во многих отраслях промышленности. Оно используется в автомобильной промышленности при производстве легких, но прочных компонентов, которые обеспечивают топливную экономичность и безопасность. Оно может использоваться в электронике для изготовления надежных корпусов, разъемов и теплоотводов. Прецизионные детали выгодны аэрокосмическим компаниям тем, что могут выдерживать суровые условия эксплуатации, а строительная и мебельная отрасли используют их в функциональной и декоративной фурнитуре.

В статье будет проведено полное исследование процесса литья под давлением фурнитуры, его преимуществ, процесса и материалов. Мы также рассмотрим положение алюминиевого литья под давлением фурнитуры, явные преимущества использования литьё под давлением цинка оборудования и все более широкое применение различных частей литого под давлением оборудования в современных отраслях промышленности.

Что такое аппаратное литье под давлением?

Литье под давлением - это специализированный метод производства, при котором используются стальные формы, иначе называемые штампами, для формирования металлических деталей. Для этого расплавляются такие металлы, как алюминий, цинк или магний, а затем расплавленный металл подается в полость формы под высоким давлением. После затвердевания металла форма открывается, и деталь вытесняется наружу.

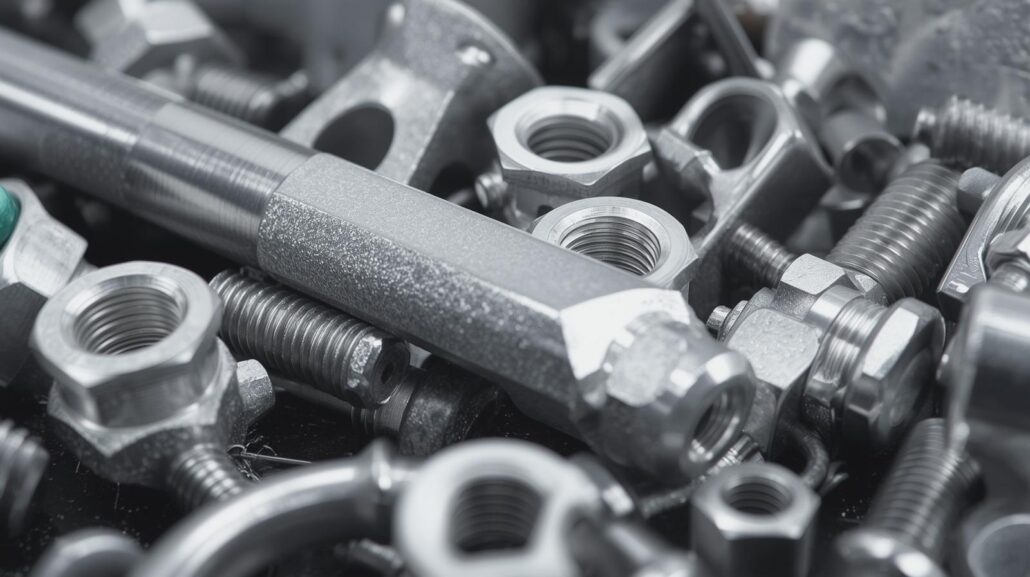

Под словом "фурнитура" здесь понимаются мелкие, но жизненно важные детали, такие как петли, кронштейны, ручки, замки и другие элементы. Благодаря литью под давлением изделия получаются однородными, прочными и экономически эффективными в отличие от других традиционных методов производства, таких как ковка или механическая обработка.

Процесс литья под давлением

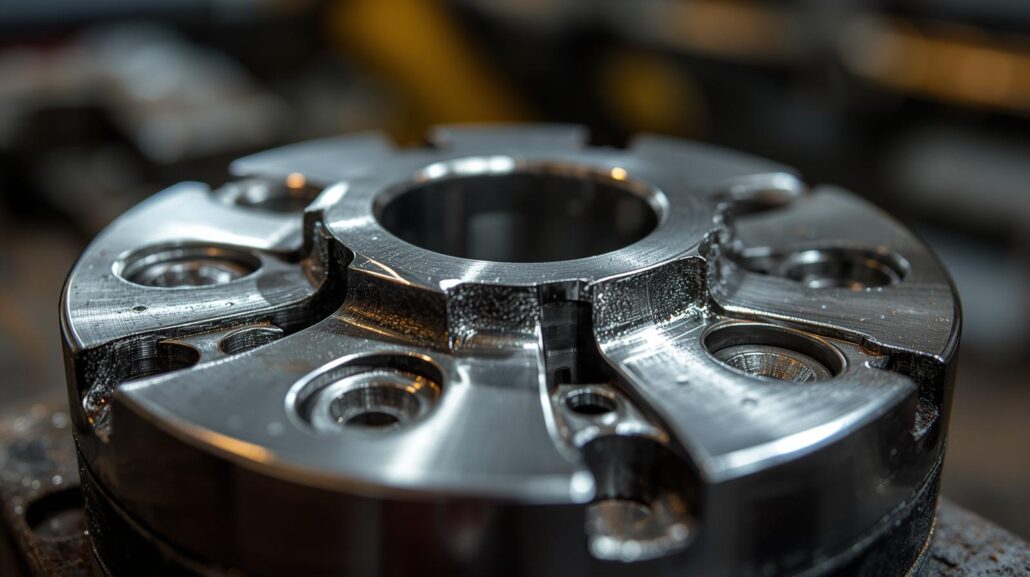

Проектирование и подготовка пресс-формы

Литье под давлением - процесс литья под давлением начинается с проектирования и подготовки формы, или штампа. Для изготовления формы инженеры используют высококачественную сталь, которая достаточно тверда, чтобы выдержать большее количество циклов впрыска расплавленного металла. Две половины формы затем отливаются и собираются, чтобы создать полость, в которой будет формироваться деталь. Для обеспечения эффективности пресс-формы в нее встраиваются охлаждающие каналы для поддержания температуры и выталкивающие штифты, которые позволяют легко извлечь деталь после ее застывания.

Плавление металла

После того как форма готова, выбранный металл расплавляется в печи при тщательно контролируемой температуре. Чаще всего используются алюминий и цинк, и важно поддерживать соответствующее состояние расплава. Постоянная температура позволяет текучему расплаву заполнять форму без образования дефектов и пузырьков воздуха.

Впрыск в фильеру

После доведения металла до нужного расплавленного состояния он подается в полость пресс-формы под чрезвычайно высоким давлением, которое может составлять от 1500 до 25000 psi, в зависимости от используемого материала и сложности конструкции. Это метод впрыска под высоким давлением, который гарантирует, что все секции пресс-формы будут заполнены до мельчайших деталей, а результат будет чрезвычайно точным.

Охлаждение и затвердевание

Сразу после попадания расплавленного металла в форму начинается его охлаждение и затвердевание. Этот процесс должен быть хорошо отрегулирован, поскольку быстрое или медленное охлаждение может привести к изменению качества конечного продукта с точки зрения прочности и точности. При соблюдении соответствующего цикла охлаждения компоненты оборудования будут мощными и точными по размерам.

Выталкивание и отделка

Когда деталь становится твердой, пресс-форму открывают, и деталь буквально выталкивается выталкивающими штифтами. На этом этапе изделие приобретает форму, но на нем остается избыточный материал, который обычно называют "вспышкой". Он удаляется, и деталь может быть подвергнута дальнейшей обработке - полировке, анодированию или нанесению покрытия, чтобы улучшить ее внешний вид и работоспособность. Впоследствии этот цикл может повторяться непрерывно, и производители могут изготавливать огромное количество однотипных литых под давлением деталей с очень высокой эффективностью.

Преимущества литья под давлением

Точность и аккуратность

Среди наиболее сильных положительных сторон аппаратного литья под давлением - высокая точность, которую может обеспечить этот процесс. Сложные конструкции с жесткими допусками могут быть созданы в процессе, что позволяет избежать дальнейшей механической обработки или даже полностью обойтись без нее. Такая точность означает, что все компоненты соответствуют своему назначению, будь то автомобиль, электронное изделие или строительная фурнитура. Производителям также нравится тот факт, что они могут создавать сложные формы в одном процессе вместо использования различных производственных процессов.

Прочность и долговечность

Металлы, полученные методом литья под давлением, отличаются высокой механической прочностью и долговечностью. Компоненты аппаратуры, изготовленные методом литья под давлением, способны выдерживать большой вес, многократное применение и износ без ущерба для функциональности. Именно по этой причине такие детали обычно применяются в самых надежных отраслях промышленности, таких как автомобильная и аэрокосмическая. Их долговечность также подразумевает снижение потребности в замене изделий, что выгодно как производителю, так и конечному потребителю.

Экономичность при работе с большими объемами

Процесс литья очень дешев, когда массовое производство должно осуществляться после изготовления формы. Фирмы могут производить тысячи или миллионы деталей одного типа с очень небольшими отклонениями. Такая возможность производства в больших масштабах и по низкой цене за единицу продукции является одним из факторов, делающих литье под давлением более предпочтительным по сравнению с другими процессами, такими как ковка или механическая обработка. Литье под давлением предлагает безупречное решение для производителей, которым необходимо найти компромисс между качеством и низкой ценой.

Качество поверхности

Другим заметным преимуществом является качество обработки поверхности в процессе литья. Отлитые под давлением детали обычно имеют гладкую и однородную поверхность, которая не нуждается в дополнительной обработке. Это делает их идеальными для нанесения покрытий, покраски, анодирования или гальванизации в зависимости от функциональных и эстетических требований к конечному продукту. Высокая степень отделки не только улучшает внешний вид, но и обеспечивает устойчивость к коррозии и износу.

Эффективность использования материалов

Литье под давлением - один из самых экономичных производственных процессов. Точность, с которой происходит впрыск расплавленного металла в форму, означает, что впустую расходуется очень мало материала. Даже незначительное количество ненужного содержимого может быть использовано повторно и переработано, а значит, этот процесс является одновременно экологичным и доступным. Это особенно актуально для современной промышленности, где экологичность становится приоритетом.

Универсальность дизайна

Помимо классических преимуществ, еще одним значительным достоинством аппаратного литья под давлением является его гибкость. Этот процесс позволяет инженерам создавать компоненты практически любой формы, включая сложные конструкции, тонкие стенки и мелкие детали, которые трудно создать с помощью других процессов. Такая гибкость также позволяет производителям быть более инновационными и разрабатывать оборудование, отвечающее как функциональным, так и эстетическим требованиям.

Скорость и эффективность

Литье под давлением также ценится за скорость. Весь технологический цикл - впрыск, охлаждение и выталкивание - может занимать несколько секунд или минут, в зависимости от размера детали. Таким образом, получается значительно более короткий производственный цикл, при котором компании могут производить и выполнять высокие требования и жесткие сроки без ущерба для качества. Аппаратное литье под давлением гораздо эффективнее в крупномасштабном производстве по сравнению с более медленными методами, такими как литье в песчаные формы.

Последовательность массового производства

Однородность важна в отраслях, где требуется замена деталей. Поскольку при каждом цикле литья под давлением создаются компоненты одинакового размера и свойств, этот процесс используется для обеспечения единообразия при массовом производстве. Результат работы компании, изготовившей сто деталей, и компании, изготовившей тысячу, будет одинаковым. Это одна из сильных сторон литья под давлением, которая определяет такой уровень повторяемости.

Алюминиевая литая фурнитура

Алюминий - один из самых распространенных материалов, используемых в этом процессе. Популярность Литье алюминия под давлением Это связано с тем, что алюминий имеет небольшой вес, не подвержен коррозии и обладает отличными механическими характеристиками.

Оборудование, изготовленное методом литья алюминия под давлением, может найти применение в таких отраслях, как:

- Автомобили - Кронштейны, корпуса и соединители.

- Электроника - Радиаторы, корпуса и разъемы.

- Строительство - Фурнитура окон и дверей, дверные ручки и дверные замки.

Еще одно существенное преимущество алюминиевого литья под давлением заключается в том, что оно обладает прочностью и в то же время имеет небольшой вес, что делает его особенно полезным в транспортном секторе, где топливная эффективность имеет решающее значение.

Наконец, на литые под давлением алюминиевые изделия можно легко нанести покрытие, анодирование или покраску, чтобы они соответствовали требованиям дизайна и обеспечивали производителям как функциональную, так и эстетическую гибкость.

Оборудование для литья под давлением цинка

Еще одним важным сырьем для промышленности является цинк. Литье под давлением с цинком фурнитура имеет различные преимущества по сравнению с алюминием. Хотя цинк тяжелее, он прочнее и обладает высокой ударопрочностью и износостойкостью.

В изделиях, требующих тонкой проработки деталей и хорошей отделки поверхности, например, в декоративной фурнитуре, замках, петлях и бытовой электронике, широко используется цинковая фурнитура для литья под давлением. Превосходная текучесть цинка при литье позволяет производителям изготавливать сложные конструкции, которые нелегко было бы сделать из других металлов.

Высокая прочность литой фурнитуры из цинка - одно из ее главных достоинств в ситуациях, когда детали постоянно находятся под механическим давлением. Это относится к мебельной фурнитуре, промышленной арматуре и инструментам.

Кроме того, цинковое литье показывает хорошую коррозионную стойкость, и на него можно наносить различные финишные покрытия для обеспечения защиты и красивого внешнего вида.

Литые под давлением детали аппаратуры

Когда мы говорим о литых деталях, мы имеем в виду многочисленные изделия, которые производятся с помощью этого процесса. К ним относятся:

- Дверная и оконная фурнитура - Ручки, петли и замки.

- Автомобильные компоненты - Монтажные компоненты, корпуса и кронштейны.

- Мебельная фурнитура - Декоративные ручки и фурнитура, а также подставки.

- Электронные компоненты - Разъемы, радиаторы и корпуса.

Аппаратные части литья под давлением универсальны, поэтому они очень важны в большинстве отраслей промышленности. Кроме того, эти детали важны для производителей, поскольку они функциональны, точны и доступны по цене.

Кроме того, литые под давлением детали фурнитуры могут быть адаптированы для удовлетворения особых потребностей отдельных приложений. Эти компоненты могут быть разработаны таким образом, чтобы обеспечить превосходные эксплуатационные характеристики, независимо от того, идет ли речь о прочности, легкости конструкции или визуальной привлекательности.

Наконец, на мировом рынке растет спрос на компоненты литьевого оборудования в связи с необходимостью наладить эффективное, масштабируемое производство продукции для удовлетворения потребностей потребителей.

Профили, применяемые в промышленности

Автомобильная промышленность

Автомобильная промышленность является крупным заказчиком литья под давлением твердых сплавов, поскольку в автомобилях используется множество легких и прочных компонентов. Литье под давлением обеспечивает точность, а также экономию средств при изготовлении корпусов двигателей и внутренних деталей.

Электронная промышленность

Как латунная, так и цинковая литая фурнитура незаменима в электронике, особенно при производстве корпусов, разъемов и деталей охлаждения.

Строительство и мебель

Литейное производство детали фурнитуры обычно используются в качестве ручек, замков, петель и декоративных элементов в строительстве и мебельном производстве.

Аэрокосмическое и промышленное оборудование

Легкие и прочные компоненты ценятся в аэрокосмической промышленности, в то время как промышленное машиностроение пользуется преимуществами надежных аппаратных компонентов, изготовленных с помощью технологии литья под давлением.

Материалы для литья под давлением

Алюминий

Алюминий - относительно популярный материал, который обычно используется для производства так называемой литой фурнитуры. Алюминий легкий, не подверженный коррозии, прочный и подходит для использования в автомобильной, аэрокосмической и электронной промышленности. Он окажется полезным, особенно если речь идет о минимизации веса, как в случае с транспортом, где экономия топлива является одним из факторов. Алюминий способен выдерживать высокие температуры эксплуатации, поэтому его предпочитают использовать в деталях двигателей, а также в электронных устройствах.

Цинк

Цинк - еще одно популярное решение, которое отличается высокой прочностью и способностью передавать мельчайшие детали. Фурнитура для литья под давлением из цинка обычно используется в тех случаях, когда речь идет о декоративной фурнитуре, замке или петле и требуется прочность и точность. Цинк обладает естественной прочностью, устойчивостью к ударам и износу, поэтому его хорошо использовать в тех случаях, когда детали фурнитуры подвергаются частому использованию или механическим нагрузкам. Он также обеспечивает гладкую поверхность, на которую легко наносится покрытие, что делает его очень прочным и привлекательным.

Магний

Еще одним вариантом литья под давлением является магний, который в общем оборудовании используется не так часто, как алюминий и цинк. Он очень легкий, но очень мощный, поэтому полезен в аэрокосмической и электронной промышленности. Хотя магний не всегда является первоначальным материалом для литья под давлением деталей оборудования, он рассматривается в сценариях, где снижение веса имеет первостепенное значение, но при этом не снижаются эксплуатационные характеристики.

Медные и латунные сплавы

В некоторых видах фурнитуры используются сплавы меди и латуни. Они не так широко распространены, как алюминий или цинк, но эти металлы обладают высокой износостойкостью и хорошей проводимостью электричества. Это позволяет использовать их в элементах фурнитуры, требующих сочетания механических и электрических характеристик, например, в разъемах или клеммах.

Будущее аппаратного литья под давлением

С развитием технологий значение "аппаратного литья под давлением", вероятно, еще больше возрастет. Процесс становится все более быстрым и точным благодаря автоматизации и компьютерному проектированию. Разрабатываются новые сплавы для повышения прочности, снижения веса и улучшения коррозионной стойкости.

На эту отрасль также влияет повышенное внимание к экологичности. Литье под давлением - это экологически чистый вариант, поскольку такие металлы, как алюминий и цинк, могут быть переработаны. Компании внедряют более экологичные стратегии производства, чтобы свести к минимуму использование энергии и отходы.

Промышленность и в будущем будет зависеть от аппаратного литья под давлением, чтобы обеспечить прочные, эффективные и точные детали, необходимые для современных продуктов.

Заключение

В заключение следует отметить, что литье под давлением является одним из наиболее важных процессов в современном производстве, который предоставляет промышленному сектору возможность создавать точные, долговечные и экономически эффективные компоненты фурнитуры. Литье под давлением - это технология, которая позволяет создавать сложные формы с высокой степенью детализации, красивой отделкой и высоким качеством, в отличие от других традиционных методов. Это делает его идеальным вариантом, когда в данной отрасли предъявляются высокие требования к надежности и точности.

Области применения этого процесса очень разнообразны. Поскольку производство литьё алюминия под давлением От фурнитуры, обеспечивающей легкую и прочную конструкцию для использования на автомобильном и аэрокосмическом рынке, до фурнитуры, отлитой под давлением из цинка, прочность которой хорошо известна и которая обеспечивает детализацию, необходимую для потребительских товаров, - масштабы применения этой технологии трудно сопоставимы. Кроме того, большое разнообразие литых деталей гарантирует, что компании в строительной, электронной, мебельной и других сферах смогут найти компоненты, которые будут соответствовать их требованиям.

Наиболее интересным аспектом так называемого аппаратного литья под давлением является то, что оно позволяет осуществлять массовое производство с сохранением массового производства, и в то же время качество поверхности и прочность исключительно высоки. С развитием технологий и промышленности, требующей высокопроизводительных аппаратных решений, литье под давлением будет только укрепляться и останется одним из столпов мировой промышленности.