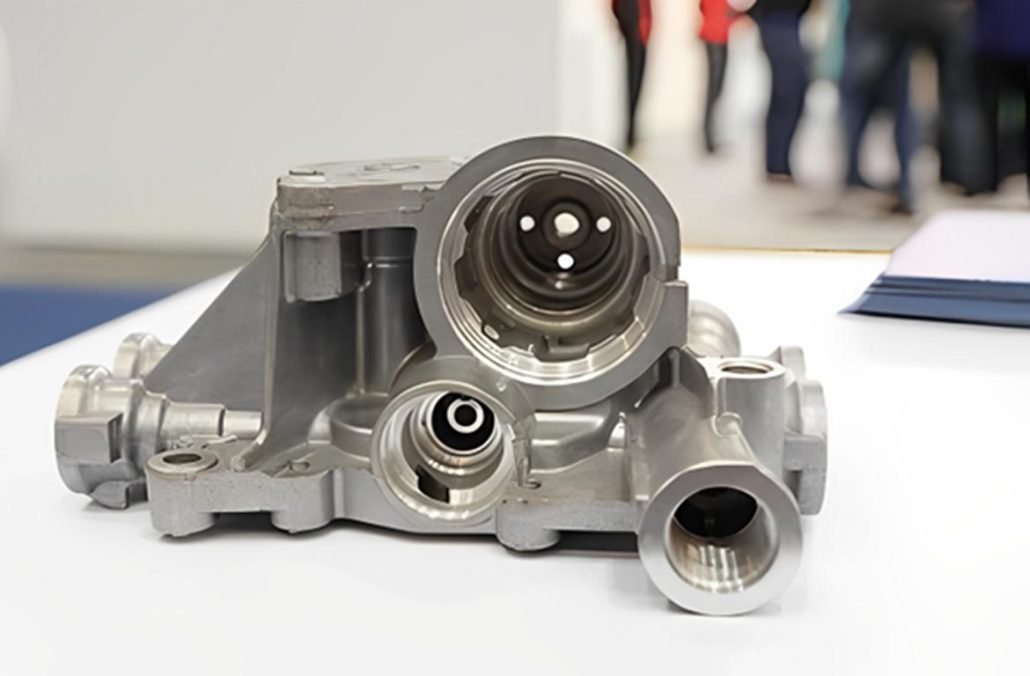

Поиск подходящих источников для литья алюминия под давлением Вы ищете высококачественные и лучшие услуги по литью под давлением для вашего бизнеса? Тогда вам лучше нанять правильного поставщика услуг, который должен быть опытным в этой области. Да, очень важно инвестировать некоторое время в тех, кто может предложить очень качественные результаты, заплатив при этом очень доступную сумму. Прежде чем мы поговорим о том, как найти подходящую компанию, необходимо узнать больше о литье под давлением. Это самая важная технология производства, которая используется во многих отраслях промышленности, где требуются всевозможные детали для начала работы, и для этого необходимо использовать процесс литья алюминия под давлением. С помощью формы для литья под давлением вы сможете отлить сложную металлическую деталь точно в таком же виде, как вы хотите. Да, конечный продукт может иметь практически любой размер в зависимости от пожеланий дизайнера, поэтому для лучших и замечательных поставщиков услуг нет ничего невозможного. Когда дело доходит до поиска правильного поставщика услуг для алюминиевого литья деталей, вам лучше потратить время в сети и найти наиболее опытного, надежного и дружелюбного поставщика услуг, чтобы удовлетворить точные требования без каких-либо сбоев. Кроме того, вам лучше найти того, кто может легко работать по любым индивидуальным требованиям клиентов, а также он должен обладать большой репутацией на рынке. Кроме того, вы можете изучить их предыдущие проекты и проверить, насколько хороши они в литье под давлением и как они помогли другим компаниям выполнить их требования. Не только это, но и то, что вам нужно раскрыть им полную информацию о требованиях вашего проекта и проверить, насколько хорошо они предлагают вам правильное руководство, а также какую цену они вам предлагают. Это можно сделать даже из разных источников и выбрать лучшего, который предлагает отличные услуги по самым выгодным ценам. Обращение к профессионалам означает, что они заранее учтут механические свойства, включая предел прочности, текучесть, ударную вязкость, твердость и другие различные характеристики, чтобы предложить вам лучшие решения. Кроме того, профессионалы помогут подобрать нужный металл, для чего проверят его физические свойства. Да, прежде чем приступить к литью алюминия под давлением, очень важно узнать о его электропроводности или о том, как он ведет себя при экстремальных нагрузках или нагреве. Профессионалы также определяют состав различных сплавов, проверяют, как часто используется первичный элемент, изучают полный список литейных сплавов, проверяют необходимые свойства, и все для того, чтобы предложить вам что-то лучшее, отвечающее вашим требованиям. Почему бы вам не обратиться к предложенному источнику? Здесь вам предложат лучшие услуги по литью металла в кратчайшие сроки, сделают все с нуля, и что самое приятное - все это будет сделано с минимальными затратами. Технологии совершенствуются с каждым днем, и мы наслаждаемся этим в полной мере. Сегодня у нас есть все, чтобы сделать нашу работу наилучшей, а также предложить нам полное удобство и душевное спокойствие. Кроме всего прочего, если говорить о литье под давлением, то это производственный процесс, который может производить геометрически уникальные и невозможные металлические детали с наилучшим использованием многоразовых форм, называемых штампами. Процесс литья под давлением очень важен, и профессионалы всегда следят за тем, чтобы использовать все необходимые вещи, называемые печью, металлом, машиной для литья под давлением, штампом и другими различными материалами. Металл, который здесь используется, всегда представляет собой сплав цветных металлов, таких как цинк и алюминий, затем он расплавляется в печи, а затем впрыскивается в матрицы литейной машины для производства очень сложных металлических деталей. Всегда лучше обращаться в правильную компанию для изготовления деталей из алюминиевого литья, так как они всегда используют лучшие и подлинные процедуры для того, чтобы произвести что-то лучшее. Они могут использовать различные типы машин для литья под давлением, называемые машинами с горячей камерой и машинами с холодной камерой, чтобы получить идеальное решение для литья под давлением. Машины с горячей камерой используются для тех сплавов, которые имеют низкую температуру плавления, например, цинка. А машины с холодной камерой используются для сплавов с высокой температурой плавления, таких как алюминий. Обе машины работают одинаково, и как только они заканчивают работу с расплавленным металлом, они впрыскивают его в матрицы, ждут охлаждения и застывают в конечной детали, называемой отливкой. Алюминиевая оснастка для литья под давлением, также известная как штампы, служит только для легирования стали. Штампы изготавливаются как минимум из двух секций, что позволяет исключить литье. Для этого необходим эффективный подход к литью под давлением, и некоторые идут с портативными горками, с определенными секциями, которые могут быть сделаны без труда, чтобы построить идеальную форму, как требуют клиенты от литейщиков. В процедуре, литья под давлением оснастки идет с простым производством отверстий через заранее определенную половину штампа. Как только мы имеем расплавленный металл, он затем выдается в отверстие, чтобы высохнуть в полости и это лучший способ получить конкретные размеры контурные в покрытие. Штампы также могут потребоваться для фиксации штифтов, которые используются для склеивания двух половин и извлечения литой детали. Всегда ищите лучшего и надежного поставщика услуг по литью алюминия под давлением, который может легко изготовить от миниатюрных до крупных прецизионных компонентов, используя широкий спектр сплавов для литья цинка под давлением, алюминия и магния под давлением. Важно знать, что каждый сплав обладает уникальными физическими характеристиками, чтобы соответствовать вашим конкретным задачам. Тем не менее, очень важно найти правильных специалистов, которые помогут вам удовлетворить ваши требования, подобрав идеальный материал для производства вашего прецизионного компонента.