İçindekiler

GeçişAlüminyum Basınçlı Dökümüne Giriş

Alüminyum alaşımlı döküm yüksek verimli bir üretim sürecidir ve karmaşık metal bileşenleri yüksek hacimde üretmek için kullanılır. Erimiş alüminyum alaşımının sertleştirilmiş bir çelik kalıba (genellikle kalıp olarak adlandırılır) yüksek basınçta enjekte edilmesi işlemidir.

Bu proses özellikle otomotiv, elektronik, telekomünikasyon ve endüstriyel ekipman sektörlerinde iyi boyutsal doğruluk ve yüzey kalitesine sahip hafif bileşenler ürettiği için takdir edilmektedir.

Mükemmel mukavemet-ağırlık oranı, alüminyumun basınçlı döküm için tercih edilen bir metal olmasının temel nedenidir. Alüminyum alaşımlı bileşenler, yapısal uygulama için gerekli mekanik performansı sağlayabilir ve yüksek düzeyde ürün ağırlığı azaltma özelliğine sahip bir malzeme sunabilir.

Ayrıca kalıp dökümü de vardır, bu da üreticileri Tek bir parçada birden fazla işlevi bir araya getirmek için. Nervürler, çıkıntılar, montaj noktaları ve ince duvarlar tek bir işlemle dökülebilir, böylece ikincil işleme ve montaj ihtiyacı ortadan kalkar.

Bu da üretim maliyetlerini düşürür, tutarlılığı ve tekrarlanabilirliği artırır. Bu avantajlar sayesinde, alümi̇nyum döküm orta ila yüksek hacimli üretim için en popüler metal şekillendirme süreçlerinden biri olarak ortaya çıkmıştır.

Alüminyum Basınçlı Döküm Süreci

Kalıp Hazırlığı ve Kurulumu

Çelik kalıbın hazırlanmasıyla başlar. Kalıp iki parçalı bir dökümdür: sabit bir yarı ve hareketli bir yarı. Kalıp boşluğu her atıştan sonra püskürtülür ve temizlenir. Bu kaplama kalıp sıcaklığının kontrol edilmesini sağlar ve dökülen katının kalıba yapışmadan kolayca dışarı atılmasını sağlar. Küf yüzey veya hasar görmesi.

Erimiş Alüminyum Enjeksiyonu

Bir fırında alüminyum alaşım eritilir ve uygun akışkanlığı elde etmek için kontrollü bir sıcaklıkta tutulur. Yüksek basınçlı döküm sırasında, belirli bir miktarda erimiş metal hidrolik bir piston tarafından yüksek basınçla kalıp boşluğuna enjekte edilir. Basınç birkaç bin ila 20.000 psi arasında değişebilir ve metalin katılaşmadan önce küçük alanları ve karmaşık geometrileri doldurmasına izin verir.

Katılaşma ve Soğutma

Alüminyum soğuyup katılaşana kadar boşluk doldurulduktan sonra basınç korunur. Çelik kalıbın hızla soğuması, mekanik özellikleri ve yüzey kalitesini geliştiren ince bir mikro yapı ortaya çıkarır. Kalıp içindeki kanal soğutması sıcaklığı düzenler ve tutarlı döngü süreleri sağlar.

Fırlatma ve Son İşlem

Kalıp sertleştiğinde, yarımlar açılır ve kalıp itici pimlerle kalıptan çıkarılır. Yolluklar, kapılar ve parlama dahil olmak üzere gereksiz tüm malzemeler kesilir. Daha sonra uygulamaya bağlı olarak parça üzerinde işleme, yüzey işleme veya ısıl işlem gibi ikincil işlemler gerçekleştirilebilir. Sonuç, zorlu endüstriyel uygulamalar için uygun, ağa yakın şekilli bir alüminyum parçadır.

Basınçlı Dökümde Alüminyum Alaşımları

Alaşım bazlı dökümler: Alüminyum döküm alaşımları dökülebilirlik, mekanik mukavemet, korozyon direnci ve termal performansı dengelemek için tasarlanmıştır. Saf alüminyumun aksine, bu alaşımlar sıvı akışını, katılaşmayı ve erimiş metalin servis edilebilirliğini artırmak için kontrollü seviyelerde silikon, bakır, magnezyum, demir ve diğer alaşım elementlerine sahiptir. Her bir bileşim benzersiz bir güç, dayanıklılık, ağırlık, maliyet ve üretilebilirlik dengesi sunduğundan, uygun bir alaşım seçmek çok önemlidir.

Bu, en popüler yüksek performanslı alüminyum döküm alaşımlarının ve her birini belirli bir uygulama için uygun kılan özelliklerin daha yakından incelenmesidir.

A380 Alüminyum Alaşım

Mekanik Performans ve Mukavemet

A380, dünyanın en güçlü atı olarak anılıyor. alümi̇nyum döküm. Döküm halindeyken iyi bir gerilme mukavemetine (yaklaşık 320 MPa) ve akma mukavemetine (yaklaşık 160 MPa) sahiptir. Piyasadaki en iyi alüminyum alaşım olmasa da, yapısal muhafazalar, kapaklar ve braketler için en iyi mukavemet ve süneklik kombinasyonunu sunar.

Avantajlar

- A380 ile ilgili en iyi şey yüksek döküm kabiliyetidir.

- Silikon ve bakır içeriği, ince duvarlara ve ince detaylara sahip parçalar oluşturmak için karmaşık kalıplara kolayca aktarılmasını sağlar.

- Ayrıca termal olarak iletken ve aşınmaya karşı orta derecede dayanıklıdır.

- Tutarlı döküm süreci sayesinde düşük hurda oranına ve iyi bir takım ömrüne sahiptir, böylece genel üretim maliyetlerini düşürür.

- Mevcut bakır nedeniyle orta düzeyde korozyon direnci de buna dahildir.

A360 Alüminyum Alaşım

Mekanik Performans ve Mukavemet

A360, A380 ile aynı gerilme mukavemetini sunar ve daha yüksek sıcaklıklarda gelişmiş performansa sahiptir. Akma dayanımı tipik olarak 170 MPa'dır ve bu alüminyum alaşımı motor bölmeleri gibi sıcak çalışma koşullarında kararlıdır.

Avantajlar

- Birincil gücü yüksek korozyon direncidir.

- Azaltılmış bakır içeriği ve artırılmış silikon ve magnezyum seviyeleri A360'ın ıslak, deniz suyu veya kimyasal olarak agresif koşullarda etkili bir performans göstermesini sağlayacaktır.

- Aynı zamanda yüksek basınç sızdırmazlığına sahiptir ve bu nedenle hidrolik bileşenler ve sızdırmaz muhafazalar için iyi bir malzemedir.

- Bununla birlikte, A360'ın üretimi A380'e göre daha zordur, bu da üretim maliyetlerini zorlaştırabilir ve artırabilir.

ADC12 (A383 Eşdeğeri) Alüminyum Alaşım

Mekanik Performans ve Mukavemet

A383'ün muadili, orta mukavemetli ADC12'dir ve gerilme mukavemeti genellikle 180230 Mpa'dır. A380'den biraz daha zayıf olmasına rağmen, çok sayıda endüstriyel ve otomotiv bileşeninin yapısal performansı için hala yeterlidir.

Avantajlar

- Mükemmel akışkanlık önemli bir avantajıdır.

- Artan silikon içeriği ADC12'nin son derece ince ve karmaşık geometrileri daha az kusurla dökmesini sağlar.

- Bu, karmaşık muhafazalar, kapaklar ve ince ayar parçaları için uygundur.

- Kolay işlenir ve iyi boyutsal stabilite sunar.

- Korozyon direnci de iyidir ve yüksek sıcaklık dayanımı A360 ile karşılaştırıldığında sınırlıdır.

Al-Si11Cu3 Alüminyum Alaşım

Mekanik Performans ve Mukavemet

Dengeli mekanik özellikler Al-Si11Cu3'ü karakterize eder. Çekme mukavemeti tipik olarak 300 MPa'nın üzerindedir, iyi sertlik ve orta derecede sünekliğe sahiptir. ADC12'den daha güçlüdür ve çoğu yapısal uygulamada A380'e benzer.

Avantajlar

- Bu alaşım hem iyi dökülebilir hem de aşınmaya karşı oldukça dayanıklıdır.

- Benzersiz silikon yapısı onu sert ve dayanıklı hale getirerek dişli yuvaları ve motor bileşenleri gibi sürtünmeye maruz kalan parçalarda kullanıma uygun hale getirir.

- Ayrıca termal olarak iletken ve basınç sızdırmazdır.

- Bakır içeriği nedeniyle orta derecede korozyon direncine sahiptir, ancak çok yönlülüğü otomotiv, elektrik ve genel mühendislik sektörlerinde kullanılmasına yol açmıştır.

B390 Alüminyum Alaşım

Mekanik Performans ve Mukavemet

B390 mümkün olduğunca sert ve aşınmaya dayanıklı olacak şekilde üretilmiştir. İnanılmaz derecede yüksek bir akma dayanımına (yaklaşık 240 MPa) ve 350 MPa'lık bir çekme dayanımına sahiptir. Çoğu basınçlı döküm alaşımının standartlarına göre çok yüksek olan 120 Brinell'e kadar yeterince serttir.

Avantajlar

- Yüksek silikon içeriği, mükemmel aşınma direnci sağlayan sert silikon partiküllerinin oluşmasına yol açar.

- Bu, B390'ı aşırı sürtünme ve ısıya maruz kalan kompresör bileşenleri için tercih edilen motor bloğu ve piston alaşımı haline getirmiştir.

- Ayrıca yüksek sıcaklıklarda bile boyutsal olarak stabildir.

- Dezavantajları, takım aşınmasını ve işleme maliyetlerini artıran çok düşük süneklik ve işleme zorluğudur.

Karşılaştırmalı Özet

Alüminyum basınçlı döküm alaşımları aşağıdaki gibi kullanılır:

- Mukavemeti, dökülebilirliği ve maliyet etkinliği nedeniyle en uygun çok amaçlı seçim A380 olacaktır.

- A360 korozyon ve yüksek sıcaklık dayanıklılığına sahiptir.

- ADC12 (A383) karmaşık ve ince duvarlı parçalar için mükemmeldir.

- Al-Si11Cu3 eşit mukavemet ve aşınma nitelikleri sunar.

- B390 sertlik ve yüksek sürtünme açısından kıyaslanamaz.

Uygun bir alaşımın seçimi, mukavemet, korozyon direnci, aşınma ömrü, ağırlık azaltma veya döküm karmaşıklığı gibi tasarım faktörlerine göre belirlenir.

Alüminyum Alaşımlarının Fiziksel ve Kimyasal Özelliklerinin Özeti

| Alaşım | A380 | A360 | ADC12 / A383 | Al-Si11Cu3 | B390 |

| Silikon % | 7.5-9.5 | 9-10 | 9.5-11.5 | 9.6-12 | 16-18 |

| Bakır % | 3-4 | ≤0.6 | 2-3 | 1.5-3.5 | 4-5 |

| Magnezyum % | ≤0.1 | 0.4-0.6 | ≤0.3 | ≤0.35 | ≤0.1 |

| Yoğunluk (g/cm³) | 2.71 | 2.63 | 2.70 | 2.70 | 2.75 |

| Çekme Dayanımı (MPa) | ~324 | ~317 | 180-230 | ~300 | 320-360 |

| Akma Dayanımı (MPa) | ~160 | ~170 | ~150 | ~140 | 240-250 |

| Uzama (%) | ~3.5 | ~3.5 | ~3 | ~2-3 | <1 |

| Sertlik | ~80 | ~75 | ~75 | ~85 | ~120 |

| Korozyon Direnci | Orta düzeyde | Mükemmel | Adil | Orta düzeyde | Adil |

| Dökülebilirlik | Mükemmel | Adil | Mükemmel | Çok iyi | Orta düzeyde |

| Aşınma Direnci | İyi | İyi | Orta düzeyde | İyi | Mükemmel |

Alüminyum Alaşımlarının Uygulamaları

Otomotiv Endüstrisi

Hafif Yapısal ve Güç Aktarma Organları Bileşenleri

Otomotiv alüminyum alaşımları, otomotiv motor blokları, şanzıman gövdeleri, süspansiyon bileşenleri ve yapısal braketlerin üretiminde yaygın olarak kullanılmaktadır. Birim ağırlık başına güçlüdürler, aracın toplam kütlesini azaltırlar ve yakıt verimliliğini artırırlar, böylece elektrikli bir aracın gidebileceği menzili artırırlar. Bu alüminyum alaşımı ayrıca motorlarda ve batarya sistemlerinde ısı dağılımını iyileştirerek performansı ve dayanıklılığı artırır.

Havacılık ve Uzay Sektörü

Gövde yapıları ve İç yapılar

Alüminyum alaşımlarını havacılıkta tercih edilir kılan özellikler arasında aşırı ağırlık olmadan mukavemet sağlama yetenekleri yer alır. Gövde, kanat, koltuk çerçevesi ve iç destek yapılarında uygulama alanı bulurlar. Azaltılmış ağırlık, güvenlik ve performans standartlarından ödün vermeden yakıt ekonomisini ve yük kapasitesini doğrudan iyileştirir.

Elektronik ve Telekomünikasyon

Isı Emiciler ve Yalıtım Kılıfları

Elektronikte, alümi̇nyum alaşimlari çerçeveler, ısı alıcıları ve LED aydınlatma çerçeveleri için kullanılır. Ayrıca mükemmel termal iletkenliğe sahiptirler, etkili ısı dağılımı sağlarlar ve hassas devreleri korurlar, böylece cihaz ömürlerini uzatırlar. Ayrıca dış mekan telekom ekipmanları için elektromanyetik koruma ve korozyon direnci sağlarlar.

Endüstriyel Makineler

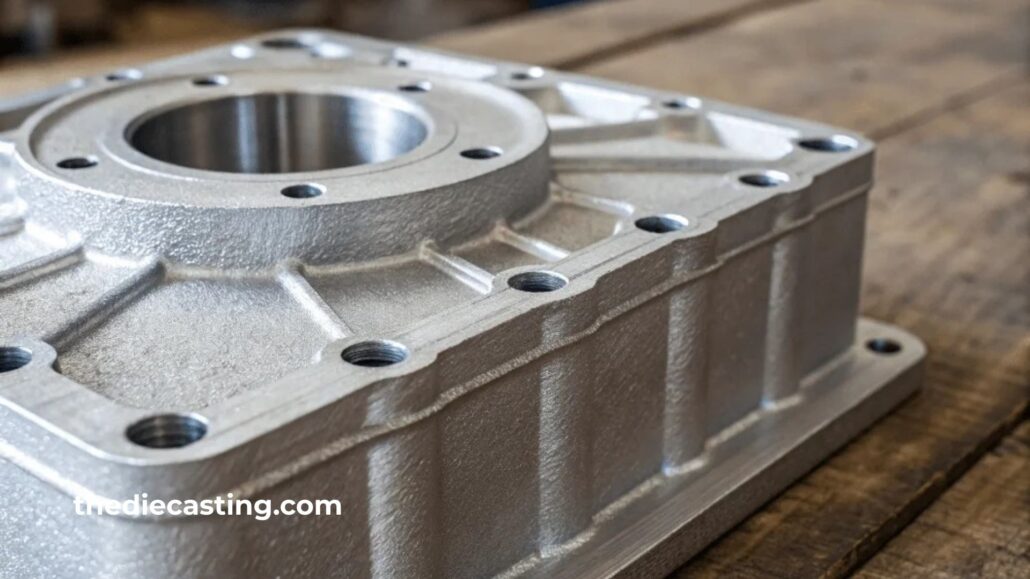

Mekanik Çerçeveler ve Gövdeler

Alüminyum alaşımları, endüstriyel ekipmanlar için dişli kutusu muhafazaları, pompa gövdeleri ve motor muhafazaları yapmak için kullanılır. Bu bölümler, çalışma koşulları altında boyutsal kararlılık, orta düzeyde mukavemet ve korozyon direnci sunar.

İnşaat ve Mimarlık

Mimari Donanım ve süslemeler

Alüminyum alaşımları pencere çerçevelerinde, kapı menteşelerinde, cephe panellerinde ve inşaatta mimari donanımlarda kullanılır. Hava koşullarına dayanıklılıkları, az bakım gerektirmeleri ve çekici yüzey kaplamalarını destekleme yetenekleri nedeniyle binaların ve diğer yapıların yapısında ve süslemesinde kullanılabilirler.

Gereksinimleriniz için Doğru Alüminyum Alaşımını Seçme

Basınçlı döküm işlemi için en uygun alüminyum alaşımının nihai seçimi, performans gereksinimlerine, üretim verimliliğine ve maliyete dayanacaktır. Her alaşım, mukavemet, akışkanlık, korozyon direnci ve aşınma performansının benzersiz bir kombinasyonunu sunarak belirli çalışma koşullarına uygulanabilir hale getirir. Her uygulamada tek bir ideal alaşım kullanılamaz; ancak uygun alaşım, son bileşenin dayanması beklenen mekanik, termal ve çevresel gereklilikler anlaşılarak belirlenebilir.

- Genel amaçlı yapısal bileşenlerde A380, iyi dökülebilirliği, karşılaştırılabilir mukavemeti ve uygun maliyetli üretimi nedeniyle güçlü bir seçim olmaya devam etmektedir.

- A360, korozif veya yüksek sıcaklıklı ortamlarda çalışan bileşenler için daha fazla basınç direnci ve gelişmiş sızdırmazlık sunar.

- ADC12 (A383 eşdeğeri), gelişmiş akışkanlık ve boyutsal stabilite nedeniyle karmaşık geometri ve ince duvarların hesaba katılması gerektiğinden benzersizdir.

- Al-Si11Cu3 gibi alaşımlar iyi bir aşınma direnci ve mekanik performans dengesi sunarak otomotiv ve mühendislik uygulamaları için uygun hale getirir.

- Aynı zamanda B390, özellikle sertlik ve aşınma direncinin süneklikten daha kritik olduğu motor ve kompresör parçaları için aşırı aşınma koşullarının gerekli olduğu durumlarda tercihen kullanılır.

Sonuç

Tüm alüminyum alaşımları, onları farklı uygulamalar için ideal kılan belirli özelliklere ve karakteristiklere sahiptir. Mekanik performansa ek olarak, alümi̇nyum döküm alaşimlari hafiflik, enerji verimliliği ve sürdürülebilirlik gibi mevcut mühendislik hedeflerini destekler. Çevre dostu olmaları ve maliyet etkinliği; geri dönüştürülebilirlik, korozyon direnci ve karmaşık, ağ şekline yakın parçalar üretebilme kabiliyetiyle daha da artmaktadır.

Alüminyum döküm alaşımları otomotiv, havacılık, elektronik ve endüstriyel ürün imalat endüstrilerinde değerli malzemeler olacaktır, çünkü bu endüstriler hala daha hafif, daha güçlü ve termal olarak daha verimli malzemelere ihtiyaç duymaktadır.

Tasarım aşamasında alaşımların bilinmesi ürün performansını artırır, hizmet ömrünü uzatır ve etkili üretim süreçleri sağlar. Dolayısıyla alaşım seçimi sadece bir malzeme seçimi değil, aynı zamanda bir mühendislik seçimidir.

Sıkça Sorulan Sorular (SSS)

1. Alüminyumun en popüler kalıp döküm alaşımı nedir?

En yaygın kullanılan alaşım, yüksek dökülebilirliğe, makul mukavemete ve uygun fiyata sahip olan A380'dir.

2. Yüksek sıcaklıklarda kullanıldığında en iyi alaşım hangisidir?

A360, diğer kalıp döküm alaşımlarının çoğundan daha yüksek korozyon direncine sahip yüksek sıcaklıklı bir döküm alaşımıdır.

3. İnce duvarlı parçalarda veya karmaşık parçalarda hangi alaşımı kullanıyorsunuz?

ADC12 (A383 ile aynı), karmaşık kalıpları minimum kusurla doldurmasını sağlayan yüksek akışkanlığı nedeniyle tercih edilir.

4. Aşınma direnci en yüksek alüminyum alaşımı hangisidir?

B390 oldukça sert ve aşınmaya dayanıklıdır; bu nedenle motor bloklarında ve yüksek sürtünmeli diğer bileşenlerde kullanılır.

5. Alüminyum döküm alaşımları korozyon direnci içerir mi?

Evet, çoğu iyi korozyon direncine sahiptir, ancak A360 gibi düşük bakır içerikli alaşımlar korozif ortamlarda daha iyi performans gösterme eğilimindedir.