Modern otomobil, güvenlik, performans ve güvenilirlik sağlamak için kendi amaçları olan binlerce ayrı parçadan oluşan sofistike bir makinedir. Döküm, otomotiv endüstrisinde kullanılan çeşitli üretim süreçlerinden biridir. Döküm artık bir aracın ana parçalarının erimiş metalin son derece detaylı ve güçlü parçalara dönüştürülmesiyle oluşturulduğu geri dönüşü olmayan bir prosedürdür. Çoğu aracın motorları, şanzımanları ve fren sistemleri, dökümle yapılan parçalara ihtiyaç duyan en önemli sistemler arasındadır. Gerçekten de, tasarımcılar ve üreticiler üretimde verimlilik, dayanıklılık ve maliyet etkinliğini tartışırken, otomobil parçalarının dökümü genellikle tartışmanın merkezinde yer alır.

Döküm sanatı yeni değildir; binlerce yıl önce icat edilmiştir. Bununla birlikte, motor endüstrisindeki uygulaması, yüksek teknoloji teknolojilerinden ve modern otomobilin yüksek taleplerine uyabilecek en yeni alaşımlardan yararlanmak için devrim niteliğinde bir değişim geçirmiştir. Döküm, dayanıklı hafif alüminyum motor blokları ve esnek dökme demir fren bileşenleri sayesinde otomobillerin nispeten düşük bir maliyetle yüksek performans standartlarını korumasını sağlamada etkili olmuştur.

Bu makalede, Türkiye'nin tarihçesi gözden geçirilecektir. otomobi̇l döküm Otomobil döküm parçalarının parçaları, süreçleri, avantajları ve gelecekteki eğilimleri ve otomobil döküm parçalarının otomotiv imalat endüstrisinde bir sütun olmaya devam etmesinin nedenlerini ortaya koymaktadır.

İçindekiler

GeçişDökümün Tarihçesi

Aslında 20. yüzyılın ortalarında küreye nüfuz eden alüminyum döküm süreciydi. Döküm, otomobilin at arabasının yerini almak üzere ilk kez geliştirildiği 19. yüzyılın sonları ve 20. yüzyılın başlarından beri araçlarda kullanılmaktadır. İlk motorlar güçlü ama ucuz parçalar gerektiriyordu ve döküm bunun için en doğru yoldu. Motor blokları, krank milleri ve gövdeleri yapmak için kullanılan ilk yöntemlerden biri demir dökümdü.

Otomobil endüstrisindeki artışla birlikte döküm teknikleri de arttı ve gelişti. Otomobil üreticileri daha hafif motorlar ve yapısal parçalar sayesinde araçların kullanım ömrünü azaltmadan yakıt verimliliğini arttırabileceklerini öğrendiler. Döküm, uygulama ve önemlerine uygun olarak araçların farklı sistemlerine uygulanmaktadır. Son olarak, otomobil döküm parçaları, maliyeti düşürmek için mukavemet, doğruluk ve maliyet etkinliği sağlama konusunda önemli bir role sahiptir, bu nedenle otomobil parçaları otomotiv endüstrisinin devleridir.

Otomobil Döküm Parçaları Nedir?

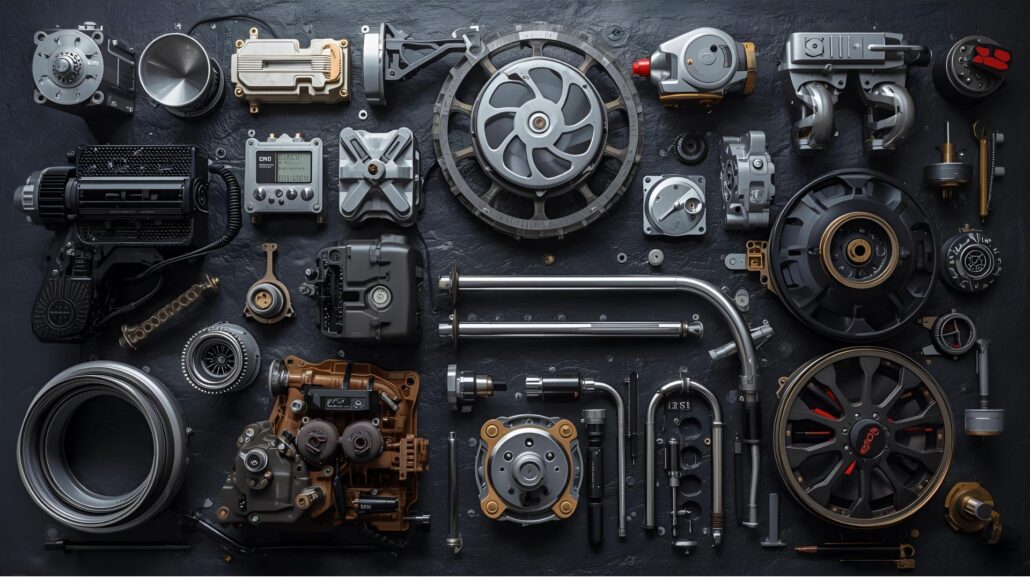

Otomobil Döküm Parçaları, erimiş metalin bir kalıba dökülmesiyle üretilen bir aracın parçaları olarak tanımlanabilir ve elde edilen erimiş metal istenen bir şekle sertleşir. Bu sayede otomobillerde kullanılan motor blokları, silindir kafaları, şanzıman muhafazaları, fren kampanaları ve tekerlekler gibi sağlam, dayanıklı ve karmaşık bileşenlerin üretimi mümkün olmuştur.

Döküm tekliflerinden bu yana çok popülerler:

- Tasarım esnekliği - Detaylı geometriler yapılabilir.

- Güç ve esneklik - Metaller yoğun gerilime ve ısıya karşı dayanıklıdır.

- Maliyet verimliliği - Seri üretimde en iyisi.

- Malzeme çok yönlülüğü - Alüminyum, demir, çelik veya magnezyumdan yapılabilir.

Bir motor bloğunu ele alırsak, blokta doğru şekilde dökülebilecek dişli açıklıklara sahip çeşitli odacıklar ve soğutma sıvısı geçişleri bulunur.

Döküm Nedir?

Döküm işlemi, erimiş metalin bir kalıba döküldüğü ve kalıp şeklinde soğumaya bırakıldığı bir imalat türüdür. Soğuduktan sonra döküm çıkarılır, işlenir (gerektiğinde) ve bitmiş ürüne takılır. Hem güçlü hem de geometrik olarak karmaşık parçalar üretmenin mümkün olduğu bir işlemdir.

Otomobil üreticilerinin dökümü kullanmayı sevmelerinin nedeni, tek tip kalitede büyük miktarlarda karmaşık parçalar üretebilmeleridir. Gözeneklilik veya eksik dolgu gibi kusurları gidermek için uygun eritme sıcaklığı da korunmalıdır

Burada sadece otomobillerin yapısal olarak önemli parçalarından değil, aynı zamanda yüksek sıcaklıklar, basınçlar ve sürekli aşınma gibi ağır koşullar altında hassas ve dayanıklı olması gereken parçalardan da bahsediyoruz.

Otomobil Parçalarında Döküm Süreci

Yüksek hacimli üretim, yüksek düzeyde doğruluk ve tutarlılık sağlamak için makineleri veya yüksek basınçlı sistemleri de otomatikleştirir.

1. Desen Yapımı

Bitmiş parçanın bir taklidi olan bir modelin üretilmesiyle başlar. Kalıplar genellikle ahşap, metal veya plastikten yapılır. Ayrıca erimiş metalin içine döküleceği kalıp boşluğunun doğru şeklini ve boyutunu da belirlerler.

2. Kalıp Hazırlama

Bir kalıp oluşturmak için kum, metal veya seramik malzemeler kullanılır. Kalıbın iki yarısı parçayı şekillendirmek için boşluk oluşturur. Bir motor bloğundaki iç geçitler gibi kalıp içinde de boşluklar açılabilir.

3. Metalin Eritilmesi

Bir fırında, seçilen metal veya alaşımı (dökme demir, alüminyum veya magnezyum) eritmek için kontrollü bir sıcaklık kullanılır. Bu, motorlar veya dişli kutuları gibi yüksek performanslı uygulamalara mekanik özellikler kazandırmak içindir.

4. Dökme

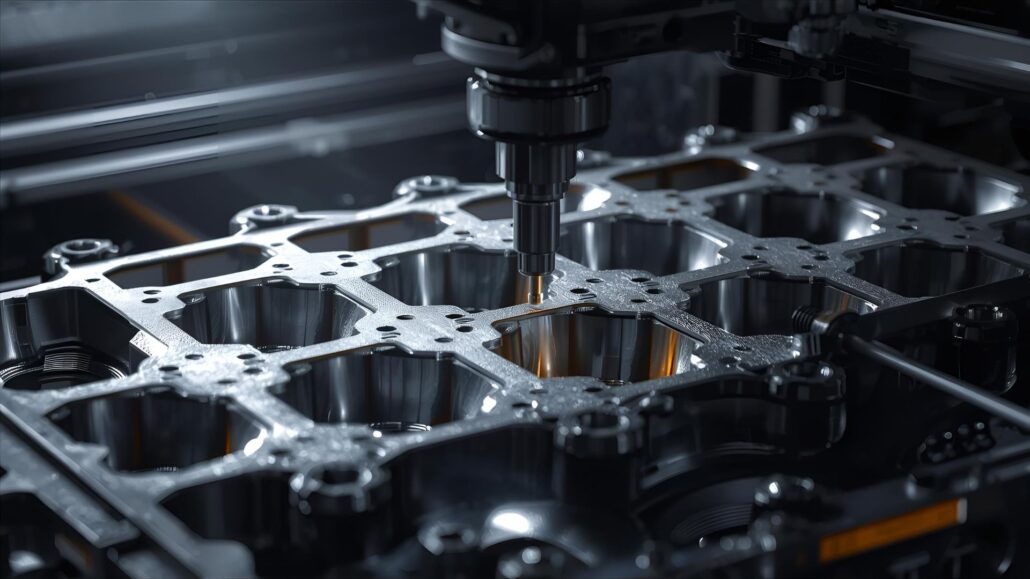

Metal eritildiğinde kalıbın içine doldurulur. Delme, frezeleme ve tornalama sırasında uygun boyutlar ve yüzeyler sağlanır.

5. Katılaşma ve Soğutma

Isıtılan malzeme, kalıbın şeklini alarak kalıp içinde soğumaya ve sertleşmeye bırakılır. Parça, kontrolsüz soğuma hızları nedeniyle bir büzülme kusuru veya çatlaktan kaçınmalıdır.

6. Küf Temizleme

Katılaşma sırasında kalıp kırılır (kum dökümde) veya kalıp açılır (kalıcı ve kalıp dökümde). Ham bir döküm daha sonra çıkarılır ve bir boş döküm olarak işlenir.

7. Fettling ve Temizlik

Yolluklar, yükselticiler veya flaş dahil olmak üzere gereksiz malzeme ortadan kaldırılır. Döküm, işlenmesini kolaylaştırmak amacıyla yüzeyi temizlemek için kumlanabilir veya taşlanabilir.

8. Isıl İşlem (gerekirse)

Döküm parçalar, mukavemetlerini, sertliklerini veya tokluklarını artırmak için ısıl işleme tabi tutulabilir. Kum Döküm - Kum döküm, bir kum kalıbının daha karmaşık bir şekle dönüştürüldüğü en eski ve en yaygın yollardan biridir.

9. Talaşlı İmalat ve Son İşlem

Döküm neredeyse net şekiller oluşturmasına rağmen, birçok otomobil parçasının hassas olması için işlenmesi gerekir. Motor bloğu, silindir kapağı ve manifold ile kullanılır.

10. Muayene ve Test

Son olarak, döküm parça üzerinde kalite kontrolleri yapılır. Tahribatsız test (NDT), boyutsal test ve malzeme denetimi, parçanın bir araca monte edilmeden önce endüstri standartlarına uygun olmasını sağlamak için yapılır.

Otomobillerde Kullanılan Döküm Yöntemlerinin Çeşitleri

Otomobillerde kullanılan çeşitli döküm yöntemleri vardır.

- Basınçlı Döküm - Bu teknik, pürüzsüz yüzeyli ve boyutsal hatalardan arındırılmış parçalar oluşturmak için erimiş metalin büyük bir basınçla çelik bir kalıba tabi tutulmasını içerir. Basınçlı döküm genellikle hafif alüminyum ve magnezyum bileşenler yapmak için kullanılır.

- Hassas Döküm - Hassas döküm, kayıp mum dökümü olarak da bilinir ve dişliler, braketler vb. gibi daha küçük bileşenlerde son derece hassas olabilir.

- Santrifüj Döküm - Bu, esas olarak burçlar ve manşonlar gibi silindirik bileşenlere uygulanır ve sonuçta yoğun ve hatasız bir parça elde edilir.

- Kalıcı Kalıp Döküm - Kum dökümden daha iyi doğruluk sunan, ancak basınçlı dökümden daha ucuz olan yeniden kullanılabilir kalıplar içerir.

Otomobil üreticileri döküm sürecini malzeme, tasarım, performans gereksinimleri ve üretim hacmine göre seçerler.

Döküm Malzemeleri Otomobil

Dökme Demir

Dökme demir kullanımı, otomobil dökümünün en geleneksel ve en sık kullanılan malzemelerinden biridir. İyi aşınma özelliklerine, mukavemete sahiptir ve yüksek sıcaklıklara dayanabilir. Kullanım alanları arasında silindir kapakları, vites kutusu muhafazaları ve tekerlekler vb. yer alır.

Alüminyum Alaşımları

Alüminyum alaşımları hafif ve korozyona karşı dayanıklı oldukları için otomobil endüstrisinde de rağbet görmektedir. Çelik alaşımları normalde çok fazla stres ve yük altında olan bileşenlerde kullanılacak kadar sert ve güçlüdür. Bu, standart dişlilerde, krank millerinde ve süspansiyon parçalarında kullanılır.

Çelik Alaşımları

Mükemmel bir ağırlık-kuvvet oranı sağlarlar ve bu nedenle şanzıman kasaları, direksiyonlar ve gösterge paneli destekleri olarak kullanılabilirler. Çelik alüminyumdan daha ağırdır, ancak zorlu koşullarda çok güvenilir kalır. Bronz ve pirinç gibi bakır alaşımları yaygın olarak kullanılmaz, ancak aşınmaya ve korozyona karşı oldukça dayanıklıdır.

Magnezyum Alaşımları

Magnezyum alaşımları alüminyumdan bile daha hafiftir ve ağırlık tasarrufunun önemli bir endişe kaynağı olduğu modern otomobillerde de daha popüler hale gelmektedir. Esas olarak uzun ömür gerektiren rulmanlar, burçlar ve bağlantı parçaları gibi daha küçük hassas ürünlerde uygulanırlar.

Bakır Alaşımları

Bronz ve pirinç gibi bakır alaşımları yaygın olarak kullanılmaz, ancak aşınma ve korozyona karşı çok dayanıklıdır. Çoğunlukla uzun ömür gerektiren rulmanlar, burçlar ve bağlantı parçaları gibi daha küçük hassas ürünlere uygulanırlar.

Üreticiler, bu malzemeler kullanılarak üretilen otomobil döküm bileşenlerinin en sert mekanik faktörlere karşı direnç gösterebileceğini ve oldukça ucuz olduğunu sıklıkla vurgulamaktadır.

Aşağıda otomobil döküm parça malzemelerinin karşılaştırma tablosu yer almaktadır:

| Malzeme | Anahtar Özellikler | Avantajlar | Tipik Uygulamalar |

| Dökme Demir | Yüksek dayanıklılık, mükemmel aşınma direnci, yüksek sıcaklıklara dayanır | Uygun fiyatlı, dayanıklı, yüksek sıcaklıktaki parçalar için ideal | Motor blokları, fren kampanaları, silindir gömlekleri |

| Alüminyum Alaşımları | Hafif, korozyona dayanıklı, iyi termal iletkenlik | Araç ağırlığını azaltır, yakıt verimliliğini artırır | Silindir kapakları, şanzıman muhafazaları, tekerlekler |

| Çelik Alaşımları | Yüksek mukavemet ve tokluk, stres altında dayanıklılık | Yüksek mukavemet gerektiren ağır hizmet bileşenleri için uygundur | Dişliler, krank milleri, süspansiyon parçaları |

| Magnezyum Alaşımları | Çok hafif, iyi güç/ağırlık oranı | Daha hafif bileşenlerle verimliliği artırır | Şanzıman kutuları, direksiyonlar, gösterge paneli destekleri |

| Bakır Alaşımları | Korozyon direnci, iyi aşınma özellikleri | Korozif ortamlarda uzun ömürlüdür, hassasiyet için iyidir | Burçlar, rulmanlar, küçük bağlantı parçaları |

Dökme Büyük Otomobil Parçaları

Döküm, kritik öneme sahip çok sayıda otomobil parçasının üretiminde çok önemli bir unsurdur. En kritik olanlardan bazıları şunlardır:

Motor Blokları

- En yaygın döküm kullanımlarından biri.

- Tipik olarak dökme demir veya alüminyum alaşımları.

- Yüksek ısı, basınç ve titreşime dayanabilmelidir.

Silindir Kapakları

- Normalde daha hafif olmaları için alüminyum döküm ile yapılırlar.

- Emme/egzoz valfleri, bujiler ve soğutma sıvısı geçişlerini barındırır.

Şanzıman Gövdeleri

- Alüminyum veya magnezyumun hafif ve güçlü alaşımlarından oluşuyordu.

- Şanzıman içindeki dişlileri ve milleri koruyun ve muhafaza edin.

Fren Kampanaları ve Diskleri

- Isıya dayanıklı ve uzun ömürlü olduğu için sıklıkla demirden yapılır.

- Yüksek sürtünme ve sıcaklık seviyeleri araç güvenliği açısından büyük önem taşır.

- Emme manifoldu (IM) ve Egzoz manifoldu (EM).

- Şekillerinin karmaşıklığı nedeniyle kum döküm.

- Motor sistemi içindeki hava akışını veya egzoz gazlarını dağıtın.

Süspansiyon Bileşenleri

- Salıncak kolları, braketler ve diğerleri hem güçlü hem de güvenilir olabilmeleri için normalde dökümdür.

- Sürekli yol basıncına maruz kalmalıdır.

Jantlar (Alaşım Jantlar)

- Genellikle alüminyumdan dökülür.

- Güç, güzellik ve toplam ağırlıkta azalma.

- Krank milleri ve Eksantrik milleri (belirli olanlarda)

- İşlenmeden önce dökülebilir.

- Motorlara ve güç aktarımına olan talebin hassasiyeti ve sertliği.

Tüm bu örnekler, otomotiv endüstrisinin performans ve dayanıklılık sağlamak için döküm yoluyla üretilen otomobil parçalarına nasıl bağlı olduğunu göstermektedir.

Uygulanabilirlik ve Güvenilirlik

Üreticiler çeşitli nedenlerden dolayı diğer üretim yöntemleri yerine dökümü tercih etmektedir:

Tasarım Esnekliği

Döküm ile bir otomobilin karmaşık şekillere ve ince detaylara sahip parçalarını oluşturmak mümkündür. İnce duvarlar, iç boşluklar ve karmaşık geçitler gibi diğer özellikler doğrudan kalıpta yapılabilir ve ek işleme en aza indirilerek üretim süresinden tasarruf sağlanır.

Güç ve Dayanıklılık

Otomobil parçalarının dökümleri güçlü ve dayanıklıdır. Kayda değer sağlamlık - dökme demir, alüminyum ve çelik malzemeler yoğun ısıya, ağır yüklere ve sürekli titreşime dayanacak kadar sağlamdır. Bu, otomobil endüstrisinde gereklidir ve tüm otomobil bileşenleri standart ve güvenli kalitededir.

Maliyet-Etkililik

Bir kalıp oluşturulduktan sonra, nispeten düşük bir maliyetle aynı olan binlerce parça dökülebilir. Bu da onu bir partide büyük miktarlarda otomotiv parçası üretmenin en az maliyetli yollarından biri haline getirir.

Hafif Seçenekler

Magnezyum ve alüminyum gibi hafif alaşımlar da döküm ile desteklenmektedir. Bu malzemeler araçların toplam ağırlığını azaltarak yakıt verimliliğini artırmakta ve yapısal mukavemette herhangi bir azalma olmaksızın emisyonları azaltmaktadır.

Malzemelerde Çok Yönlülük

Birçok farklı metal dökülebilir. Parçanın amacına göre (yüksek mukavemet, korozyon direnci, hafiflik), otomobil üreticileri en uygun alaşımı seçebilir.

Günümüzde Smallcasting Teknolojisi

Modern döküm tekniklerinde, sonuçlar parça grupları içinde tekrarlanabilir. Üreticiler, vakum döküm ve bilgisayar simülasyonları da dahil olmak üzere üstün teknikler uygulayarak bu tür kısıtlamaları çılgınca ortadan kaldırmaya çalışmaktadır.

Otomotiv bilimcilerine göre, otomobil döküm bileşenleri genellikle daha güçlü ve daha ucuzdur ve bu nedenle uygulanabilir tek çözümdür.

Dökümün Dezavantajları ve Sorunları

Çok avantajlı olmasalar da dökümle ilgili sorunlar da var:

Dökümlerdeki Kusurlar

Döküm hataları dökümdeki en büyük sorunlardan biridir. Nihai bileşen gözeneklilik, çatlaklar, büzülme boşlukları ve inklüzyonlar gibi sorunlar nedeniyle zayıflayabilir. Bu kusurlar, bileşenin güvenli olduğundan emin olmak için ek testler ve kalite güvencesi gerektirebilir.

İşleme İhtiyacı

Dökümle üretilen neredeyse net şekillere rağmen, çoğu bileşenin hassas hale gelmesi için hala işlenmesi gerekir. Yatak yuvaları, cıvata delikleri ve sızdırmazlık alanları sıkı bir toleransla işlenmelidir. Bu ek önlem, üretime zaman ve maliyet katar.

Maddi Sınırlamalar

Her metal çok fazla döküme uygun değildir. Diğer alaşımların dökümü zordur, çatlama olasılığı vardır veya tercih edilen mukavemeti sunmazlar. Bu durum bazı otomobil parçalarında malzeme seçimini kısıtlamakta ve hatta üreticileri başka yollar aramaya zorlamaktadır.

Yüksek Enerji Tüketimi

Döküm aynı zamanda metalleri erittiği için çok fazla enerji tüketen yüksek sıcaklıkta bir işlemdir. Bu durum, döküm sürecini diğer üretim süreçlerine kıyasla enerji yoğun hale getirmekte, bu da maliyet ve çevre açısından endişe yaratmaktadır.

Çevresel Kaygılar

Enerji tüketiminin yanı sıra döküm, kullanılmış kum, cüruf ve fırın eritme emisyonları gibi emisyon atıkları da üretir. Otomobil üreticilerinin daha çevre dostu üretim süreçlerine yönelmesiyle birlikte bu yan ürünlerle başa çıkmakta daha da zorlanıyorlar.

Günümüzde Döküm Teknolojisi

Döküm teknolojisi, elektrikli otomobillerin ve sürdürülebilirliğin gereksinimlerini karşılamak üzere tasarlanmıştır:

- Otomatik Döküm Sistemleri - israftan tasarruf edin ve hassasiyeti artırın.

- Kalıp 3D baskı - Daha hızlı prototip geliştirme.

- Yüksek Performanslı Alaşımlar - Sıradan olanlardan daha güçlü ve daha hafiftir.

- Elektrikli araç entegrasyonu - EV'ler Elektrikli araçların şasilerinin üretiminde şu anda büyük tek parçalı alüminyum dökümler (bazen giga dökümler olarak da adlandırılmaktadır) kullanılmaktadır.

Yenilikçiler, otomobillerin döküm yoluyla üretilen parçalarının yeni nesil araçlarla birlikte değiştiğine dikkat çekiyor.

Otomobil Dökümünde Kullanılan Malzemelerin Teknik Karşılaştırması

Otomobil Dökümünde Kullanılan Malzemelerin oldukça teknik bir tablosu, burada en önemli mühendislik özelliklerini, faydalarını ve kullanımını içeren genişletilmiş bir versiyonu bulunmaktadır:

| Malzeme | Yoğunluk (g/cm³) | Çekme Dayanımı (MPa) | Termal İletkenlik (W/m-K) | Temel Avantajlar | Tipik Uygulamalar |

| Dökme Demir | 6.9 - 7.3 | 150 - 400 | 40 - 55 | Yüksek aşınma direnci, iyi titreşim sönümleme, yüksek ısıya dayanım | Motor blokları, fren kampanaları, silindir gömlekleri |

| Alüminyum Alaşımları | 2.6 - 2.8 | 200 - 400 | 120 - 160 | Hafif, korozyona dayanıklı, iyi işlenebilirlik | Silindir kapakları, şanzıman muhafazaları, tekerlekler |

| Çelik Alaşımları | 7.7 - 7.9 | 400 - 1200 | 15 - 60 | Çok güçlü, yüksek tokluk, yorulma direnci | Krank milleri, dişliler, süspansiyon bileşenleri |

| Magnezyum Alaşımları | 1.7 - 1.9 | 150 - 300 | 70 - 90 | Son derece hafif, iyi güç/ağırlık oranı | Şanzıman kutuları, direksiyonlar, gösterge paneli parçaları |

| Bakır Alaşımları | 8.7 - 8.9 | 200 - 500 | 300 - 380 | Mükemmel aşınma direnci, yüksek termal ve elektriksel iletkenlik | Rulmanlar, burçlar, küçük hassas bağlantı parçaları |

Sayısal özellikleri (yoğunluk, çekme dayanımı, termal iletkenlik), avantajları ve uygulamaları ile teknik/mühendislik formundadır.

Çevresel Hususlar

Otomotiv endüstrisi sürdürülebilirlik konusuna ilgi duymaya başlamıştır. Döküm enerji tüketen bir süreçtir; ancak geri dönüşüm ve gelişmiş eritme teknikleri çevre üzerindeki etkilerini en aza indirmektedir. Geri dönüştürülmüş metal gibi alüminyumu geri dönüştürmek için kullanılan enerji miktarı, yeni metal yapmak için kullanılandan çok daha azdır.

Yeşil üretimde amaç, sözde otomobil döküm parçalarının sadece dayanıklı değil, aynı zamanda çevre dostu olmasını sağlamaktır.

Geleceğe Bakış

Otomotiv dökümünün geleceği iyi görünüyor. Elektrikli araçların ortaya çıkması, hafif ama güçlü parçalara her zamankinden daha fazla ihtiyaç duyulduğu anlamına geliyor. Büyük parçaların kullanımı alüminyum döküm otomobil montajlarının üretiminde yer alan parçaların sayısını en aza indirmek ve bunları daha hızlı ve daha az maliyetle üretmektir.

Burada da büyüme gelişmekte olan pazarlardan kaynaklanacaktır, çünkü çok sayıda araç üretmek için uygun fiyatlı ve dayanıklı üretim tekniklerine ihtiyaç vardır.

Sonuç

Otomobil endüstrisi ortaya çıktığından beri döküm, otomobil üretiminde ana endüstri olmuştur ve bugün de bu şekilde kalmaya devam etmektedir. Döküm parçalar (motor blokları, süspansiyon parçaları vb.) olmasaydı otomotiv dünyası bugünkü haline gelemezdi. Döküm, modern yenilikler, sürdürülebilir uygulamalar ve elektrikli araçların üretimine dahil edilmesiyle otomotiv endüstrisindeki en önemli süreçlerden biri olmaya devam edecektir.

Kısacası, döküm yoluyla üretilen otomobil parçalarına olan bağımlılık, zaman içinde kendini kanıtlamış bir prosedürün yeni yüzyılın gereksinimlerine ve zorluklarına uyum sağlayabildiğini de gösterebilir. Aynı şekilde, otomobil döküm parçalarının gücü, ekonomik yapısı ve çok yönlülüğü, onları mevcut ve gelecekteki ulaşımın bir efsanesi haline getirmektedir.

SSS

1. Döküm otomobil parçaları nedir?

Döküm otomobil parçaları, sıvı metalin bir kalıba dökülmesiyle oluşturulan elemanlardır ve istenen şekli oluşturmak için sertleşir. Motor blokları, silindir kafaları, şanzıman muhafazaları, fren parçaları ve tekerlekler üretmek için yaygın olarak kullanılır.

2. Peki otomobil dünyasında dökümle ilgili bu kadar önemli olan şey nedir?

Dökümün önemli olmasının nedenlerinden biri, karmaşık ve dayanıklı parçaların nispeten düşük bir maliyetle büyük miktarlarda üretilmesini sağlamasıdır. Ayrıca tasarımda esnektir, hafif alaşımların kullanılmasına izin verir ve büyük üretim miktarlarında tekdüzelik sağlar.

3. Tipik otomobil döküm parça malzemeleri nelerdir?

En popüler olanlar dökme demir, alüminyum alaşımları, çelik alaşımları, magnezyum alaşımları ve bakır alaşımlarıdır. Her malzeme, mukavemet, ağırlık veya aşınma ve ısı direnci gibi bileşenin performansına göre seçilecektir.

4. Otomobil parçalarında dökümün avantajları nelerdir?

Dökümün avantajları arasında tasarım özgürlüğü, düşük maliyet, yüksek mukavemet ve dayanıklılık, hafif alaşımların kullanılabilmesi ve yüksek hacimli üretimde tutarlı kalite sayılabilir. Bu, onu otomobilin önemli parçalarını üretmenin favori yolu haline getirmiştir.

5. Araç içi döküm ile ilgili en önemli sorunlar veya sınırlamalar nelerdir?

Döküm hataları (gözeneklilik veya çatlaklar), doğruluk elde etmek için ek işleme, malzemenin sınırlandırılması, yüksek enerji kullanımı ve emisyonların ve atık ürünlerin neden olduğu çevresel sorunlar temel zorluklardır.