Donanım Basınçlı Döküm: Modern Üretim için Eksiksiz Bir Kılavuz

İmalat sektöründeki modern rekabet ortamı, endüstrileri sağlam, esnek, doğru ve ekonomik donanım bileşenleri üretme konusunda sürekli baskı altında bırakmıştır. Bunları elde etmek için firmalar kaliteli ve verimli çağdaş üretim yöntemleri kullanmaktadır. Bunlar arasında en başarılı ve popüler süreçlerden biri de donanım kalıp dökümüdür. Üreticiler, erimiş metali yüksek basınç altında çelikten yapılmış bir kalıba yerleştirerek karmaşık ayrıntıları mükemmel güçle bir araya getiren donanım bileşenleri oluşturabilmektedir. Bu süreç, hem pürüzsüz bir yüzeye ve eşit kaliteye sahip elemanlar üretmek hem de makul derecede düşük bir birim fiyatla önemli sayıda eleman üretmek için kullanılır.

Donanım kalıp dökümünün önemi bir dizi endüstride yaygındır. Otomotiv endüstrisinde yakıt verimliliği ve güvenlik sağlayan hafif ancak güçlü bileşenlerin üretiminde kullanılır. Elektronikte sürekli muhafazalar, konektörler ve ısı alıcıları yapmak için kullanılabilir. Hassas parçalar, zorlu koşullara dayanabilmeleri açısından havacılık ve uzay şirketleri için avantajlıdır, ancak inşaat ve mobilya endüstrileri bunları işlevsel ve dekoratif donanımlarında kullanır.

Makale, donanım basınçlı döküm sürecinin ve faydalarının, sürecinin ve malzemelerinin tam bir araştırması olacaktır. Ayrıca alüminyum döküm donanımının konumuna, alüminyum döküm donanımının kullanımının farklı avantajlarına bakacağız. çi̇nko döküm ve mevcut endüstrilerde basınçlı döküm donanımının çeşitli parçalarının artan kullanımları.

Donanım Basınçlı Döküm Nedir?

Donanım kalıp dökümü, metal parçalar oluşturmak için çelik kalıpları, aksi takdirde kalıp adı verilen kalıpları içeren özel bir üretim yöntemidir. Bu, alüminyum, çinko veya magnezyum gibi metallerin eritilmesi ve ardından erimiş metalin yüksek basınçta bir kalıp boşluğuna zorlanmasıyla yapılır. Metal sertleştikten sonra kalıp açılır ve parça dışarı çıkarılır.

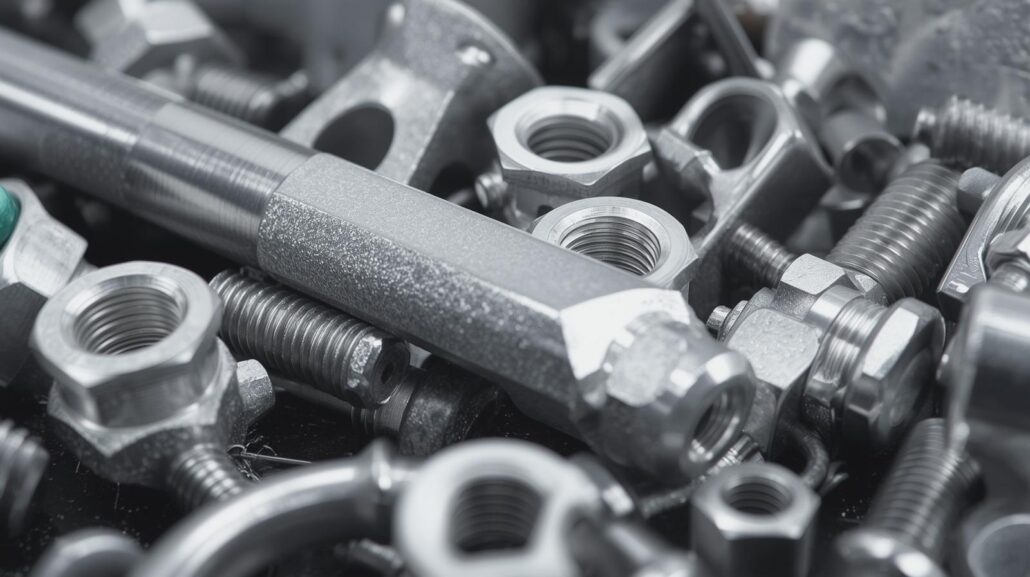

Burada kullanılan donanım kelimesi, diğer donanımların yanı sıra menteşeler, braketler, kulplar ve kilitler gibi küçük ancak hayati parçalar anlamına gelmektedir. Kalıpta döküm sayesinde ürünler, dövme veya talaşlı imalat gibi diğer geleneksel üretim yöntemlerinin aksine tek tip, güçlü ve uygun maliyetli olmaktadır.

Donanım Basınçlı Döküm Süreci

Tasarım ve Kalıp Hazırlama

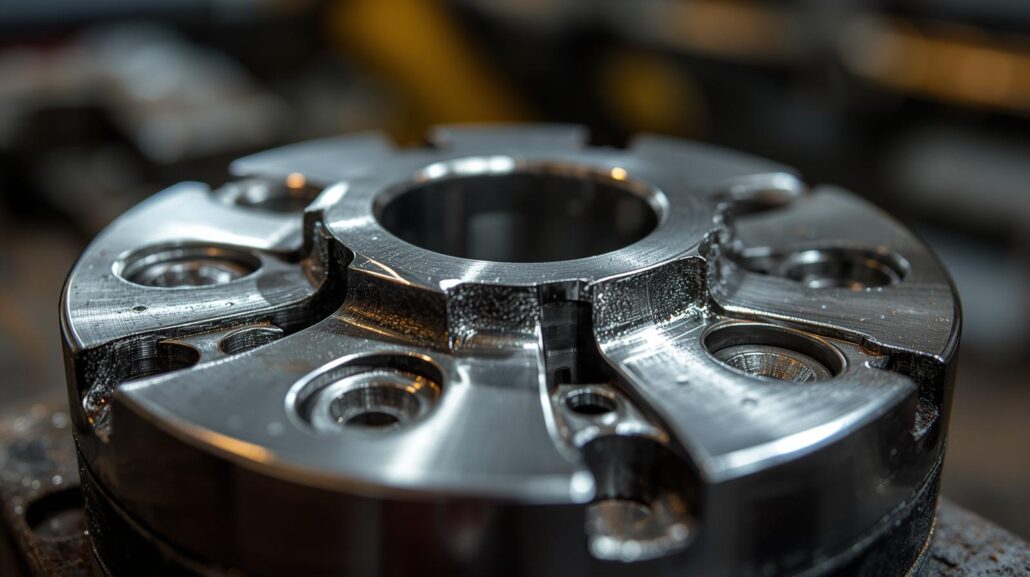

Donanım kalıp dökümü- Kalıp döküm süreci, kalıbın veya kalıbın tasarlanması ve hazırlanmasıyla başlar. Mühendisler tarafından, daha fazla sayıda erimiş metal enjeksiyon döngüsüne dayanacak kadar sert olan yüksek kaliteli çelik kullanılarak bir kalıp tasarlanır. Kalıbın iki yarısı daha sonra parçanın şekillendirileceği bir oyuk oluşturmak için kalıplanır ve birleştirilir. Verimli olması için kalıp, sıcaklığını korumak için dahili soğutma kanallarına ve katılaştıktan sonra kolayca serbest bırakılmasını sağlayacak ejektör pimlerine sahip olacaktır.

Metalin Eritilmesi

Kalıp hazır olduğunda, seçilen metal bir fırında iyi izlenen sıcaklıklarda eritilir. Alüminyum ve çinko en çok kullanılanlardır ve uygun erimiş halin korunması önemlidir. Sabit sıcaklık, akan erimiş malzemenin kusurlar ve hava kabarcıkları oluşturmadan kalıbı doldurmasını sağlar.

Kalıp İçine Enjeksiyon

Metal doğru erimiş duruma getirildikten sonra, kullanılacak malzemeye ve tasarımın karmaşıklığına bağlı olarak 1500 ila 25000 psi arasında değişebilen son derece yüksek basınçla kalıp boşluğuna zorlanır. Kalıbın tüm bölümlerinin en ince ayrıntısına kadar doldurulmasını ve sonucun son derece hassas olmasını garanti eden yüksek basınçlı bir enjeksiyon yöntemidir.

Soğutma ve Katılaşma

Erimiş metal kalıba girer girmez soğumaya ve sertleşmeye başlar. Hızlı veya yavaş soğutma, mukavemet ve hassasiyet açısından nihai ürünün kalitesinde değişikliklere yol açabileceğinden, bu sürecin iyi düzenlenmesi gerekir. Uygun bir soğutma döngüsü sağlandığında, donanım bileşenleri güçlü ve boyutsal olarak doğru olacaktır.

Fırlatma ve Son İşlem

Parça katı hale geldiğinde, kalıp açılır ve bileşen tam anlamıyla ejektör pimleri tarafından dışarı atılır. Burası ürünün şekillendirildiği yerdir, ancak genellikle flaş olarak adlandırılan fazla malzemeye sahiptir. Bu çıkarılır ve parça, görünümünü ve işlenebilirliğini geliştirmek için parlatma, anotlama veya kaplama gibi daha ileri son işlemlere tabi tutulabilir. Bu döngü daha sonra sürekli olarak tekrarlanabilir ve üreticiler çok yüksek verimlilikle aynı tip basınçlı döküm donanım parçalarından çok sayıda üretebilir.

Donanım Basınçlı Dökümün Faydaları

Hassasiyet ve Doğruluk

Donanım dökümünün en güçlü olumlu yönleri arasında sürecin sağlayabileceği yüksek hassasiyet yer almaktadır. Süreçte sıkı bir şekilde tolere edilen karmaşık tasarımlar üretilebilir ve bu, daha fazla işlemeyi önleyebilir veya hatta tamamen ortadan kaldırabilir. Bu hassasiyet, ister bir araçta, ister elektronik bir üründe veya bina donanımında olsun, tüm bileşenlerin kullanımlarına uygun olduğu anlamına gelir. Üreticiler ayrıca çeşitli imalat süreçleri kullanmak yerine aynı süreçte karmaşık şekiller oluşturabildikleri gerçeğini de seviyorlar.

Güç ve Dayanıklılık

Basınçlı döküm metallerin güçlü bir mekanik kabiliyete ve olağanüstü bir dayanıklılığa sahip olduğu kabul edilmektedir. Donanım basınçlı döküm işlemi altında üretilen donanım bileşenleri, işlevsellikleri etkilenmeden yüksek ağırlığa, tekrarlanan uygulamalara ve aşınma ve yıpranmaya maruz kalmaya dayanabilir. Bu parçaların otomotiv ve havacılık gibi en güvenilir endüstrilerde uygulanma eğiliminde olmasının nedeni budur. Dayanıklılığı aynı zamanda ürünlerin değiştirilmesi ihtiyacının azalması anlamına gelir ve bu da üretici ve son kullanıcılar için bir katma değerdir.

Büyük miktarlarla çalışırken ekonomiktir

Kalıp üretildikten sonra seri üretim yapılması gerektiğinde döküm işlemi çok ucuzdur. Firmalar çok küçük bir varyasyonla aynı tipte binlerce veya milyonlarca parça üretebilir. Bu büyük ölçekte ve birim başına düşük maliyetle üretim kabiliyeti, donanım dökümünü dövme veya talaşlı imalat gibi diğer süreçlere kıyasla daha cazip kılan faktörler arasındadır. Basınçlı döküm, daha düşük fiyatlarla kaliteden ödün vermesi gereken üreticiler için kusursuz bir çözüm sunar.

Yüzey Kalitesi

Diğer önemli avantaj ise döküm sırasında yüzey kalitesidir. Donanım döküm bileşenleri genellikle çok fazla veya herhangi bir başka işlem gerektirmeyen pürüzsüz ve homojen yüzeylere sahiptir. Bu da onları nihai ürünün işlevselliğine ve estetik taleplerine bağlı olarak kaplama, boyama, eloksal veya kaplama için ideal hale getirir. Yüksek finisaj sadece görünümü iyileştirmekle kalmaz, aynı zamanda her türlü korozyon ve aşınmaya karşı direnç sağlar.

Malzeme Verimliliği

Basınçlı döküm, malzeme açısından en verimli üretim süreçleri arasındadır. Erimiş metalin kalıba enjeksiyonu ile ilişkili hassasiyet, çok az malzemenin israf edildiği anlamına gelir. Küçük miktarlardaki gereksiz içerik bile yeniden kullanılabilir ve geri dönüştürülebilir ve bu nedenle süreç hem çevre dostu hem de ekonomiktir. Bu durum özellikle sürdürülebilirliğin bir önceliğe dönüştüğü günümüzde endüstriler için geçerlidir.

Tasarımın Çok Yönlülüğü

Klasik avantajlarına ek olarak, donanım basınçlı dökümünün bir diğer önemli faydası da esnekliğidir. Süreç, mühendislerin karmaşık tasarımlar, ince duvarlar ve alternatif süreçler kullanılarak oluşturulması zor ince ayrıntılar dahil olmak üzere neredeyse her şekil veya formda bileşen bulmasını sağlar. Bu esneklik aynı zamanda üreticilerin daha yenilikçi olmalarını ve hem işlevsellik hem de estetik gereksinimlere yanıt verecek donanımlar geliştirmelerini sağlar.

Hız ve Verimlilik

Basınçlı döküm hız açısından da takdir edilmektedir. Enjeksiyon, soğutma ve fırlatma işlemlerinin tüm döngüsü, parça boyutuna bağlı olarak birkaç saniye veya dakika sürebilir. Bu, şirketlerin kaliteden ödün vermeden yüksek talepleri ve katı teslim tarihlerini üretebilecekleri ve karşılayabilecekleri önemli ölçüde kısa bir üretim süresi döngüsüne sahiptir. Donanım basınçlı döküm, kum döküm gibi daha yavaş tekniklere kıyasla büyük ölçekli üretimde çok daha verimlidir.

Seri Üretim Tutarlılığı

Tekdüzelik, değiştirilebilir parçaların önemli olduğu endüstrilerde önemlidir. Basınçlı dökümün her döngüsünde aynı boyut ve özelliklere sahip bileşenler oluşturulduğundan, süreç seri üretim boyunca tutarlılığı garanti etmek için kullanılır. Yüz parça üreten bir şirket ile bin parça üreten bir şirketin sonucu aynıdır. Bu, bu tekrarlanabilirlik seviyesini tanımlayan basınçlı dökümün güçlü yönlerinden biridir.

Alüminyum Döküm Donanım

Alüminyum, süreç boyunca en yaygın kullanılan malzemelerden biridir. Alüminyumun popülerliği Alüminyum döküm Çünkü alüminyum hafiftir, korozyona uğramaz ve mükemmel mekanik özelliklere sahiptir.

Alüminyum basınçlı döküm donanım açısından yapılan donanım, aşağıdaki gibi endüstrilerde kullanımını bulabilir:

- Otomotiv - Braketler, muhafazalar ve konektörler.

- Elektronik - Isı alıcıları, muhafazalar ve konektörler.

- İnşaat - Pencere ve kapı donanımları, kapı kolları ve kapı kilitleri.

Alüminyum basınçlı döküm donanımının diğer önemli avantajı, bir nesnenin mukavemetine sahip olması ve aynı zamanda hafif olmasıdır, bu nedenle özellikle yakıt verimliliğinin çok önemli olduğu ulaşım sektöründe kullanışlıdır.

Son olarak, tasarım gereksinimlerine uymak ve üreticilere hem işlevsel hem de estetik esneklik sağlamak için alüminyum döküm donanıma kaplama, eloksal veya boyama yaptırmak kolaydır.

Çinko Basınçlı Döküm Donanım

Çinko, sektördeki bir diğer önemli hammaddedir. Çinko basınçlı döküm donanımının alüminyumunkine kıyasla çeşitli avantajları vardır. Çinko daha ağır olmasına rağmen, aynı zamanda daha güçlüdür ve büyük darbe ve aşınma direnci sunar.

Dekoratif bağlantı parçaları, kilitler, menteşeler ve tüketici elektroniği gibi ince detaylar ve iyi yüzey kalitesi gerektiren ürünlerde çinko döküm donanım yaygın olarak kullanılır. Çinkonun üstün döküm akışkanlığı, üreticilerin diğer metallerle kolayca yapılamayacak karmaşık tasarımlar yapmasını sağlar.

Çinko döküm donanımın yüksek dayanıklılığı, bileşenlerin sürekli olarak mekanik basınç altında olduğu durumlarda en güçlü yanlarından biridir. Bu, mobilya donanımı, endüstriyel bağlantı parçaları ve aletler için uygundur.

Ayrıca, donanım çinko döküm iyi korozyon direnci gösterir ve korumanın yanı sıra güzel bir görünüm sağlamak için çeşitli yüzeylere kaplanabilir.

Basınçlı Döküm Donanım Parçaları

Basınçlı döküm donanım parçalarından bahsederken, süreç tarafından üretilen çok sayıda üründen bahsediyoruz. Bunlar şunları içerir:

- Kapı ve Pencere Donanımları - Kollar, menteşeler ve kilitler.

- Otomotiv Bileşenleri - Montaj bileşenleri, muhafazalar ve Braketler.

- Mobilya Donanımı - Dekoratif topuzlar ve bağlantı parçaları ve destekler.

- Elektronik bileşenler - Konektörler, ısı alıcıları ve muhafazalar.

Basınçlı dökümün donanım parçaları çok yönlüdür ve bu nedenle çoğu endüstride çok önemlidir. Ayrıca, bu bileşenler işlevsel, hassas ve uygun fiyatlı oldukları için üreticiler için önem taşımaktadır.

Bunun yanı sıra, basınçlı döküm donanım parçaları bireysel uygulamaların özel ihtiyaçlarını karşılamak üzere uyarlanabilir. Bu bileşenler, mukavemet, hafif tasarım veya görsel çekicilikten bağımsız olarak mükemmel performans sağlayacak şekilde geliştirilebilir.

Son olarak, tüketicileri memnun etmek için verimli, ölçeklenebilir ürün üretimi kurma ihtiyacı nedeniyle dünya pazarında basınçlı döküm donanım bileşenlerine yönelik artan bir talep var.

Sektörlerde Uygulanan Profiller

Otomotiv Endüstrisi

Otomobil endüstrisi, otomobillerde çok sayıda hafif ve güçlü bileşen kullanıldığından, sert malzeme basınçlı dökümünün büyük bir müşterisidir. Basınçlı döküm, diğer şeylerin yanı sıra motor gövdelerinde ve iç donanımlarda hassasiyetin yanı sıra maliyet tasarrufu sağlar.

Elektronik Endüstrisi

Hem pirinç döküm donanım hem de çinko döküm donanım elektronikte, özellikle de muhafaza, konektörler ve soğutma parçalarının üretiminde çok önemlidir.

İnşaat ve mobilya

Kalıp döküm donanım parçaları genellikle inşaat ve mobilya üretiminde kulplar, kilitler, menteşeler ve dekoratif elemanlar olarak kullanılır.

Havacılık ve Endüstriyel Ekipmanlar

Hafif ve güçlü bileşenler havacılık ve uzay endüstrisinde takdir görürken, endüstriyel makine endüstrisi basınçlı döküm teknolojisi ile üretilen güvenilir donanım bileşenlerinin avantajlarından yararlanmaktadır.

Donanım Basınçlı Döküm Malzemeleri

Alüminyum

Alüminyum, genellikle şap dökümü olarak adlandırılan donanımları üretmek için kullanılan nispeten popüler bir malzemedir. Alüminyum hafiftir, korozyona uğramaz ve güçlüdür; otomotiv, havacılık ve elektronik sektörlerinde kullanıma uygundur. Özellikle yakıt ekonomisinin bir faktör olduğu taşımacılıkta olduğu gibi ağırlığın en aza indirilmesi söz konusu olduğunda faydalı olacaktır. Alüminyum yüksek çalışma sıcaklıklarına dayanabilir ve bu nedenle en çok motor parçalarında ve ayrıca elektronik durumlarda kullanılması tercih edilir.

Çinko

Çinko, çok güçlü olan ve çok ince ayrıntıları yakalayabilen bir başka popüler çözümdür. Çinko döküm donanımı, ürün dekoratif bir bağlantı parçası, kilit veya menteşe olduğunda ve güçlü ve hassas olma yeteneği gerektiğinde yaygın olarak kullanılır. Çinko, darbe ve aşınmaya karşı doğal bir direnç gücüne sahiptir ve bu nedenle, donanım parçalarının sık kullanım gördüğü veya mekanik stres altında olduğu uygulamalarda kullanmak için iyi bir seçimdir. Ayrıca, kolayca kaplanabilen veya kaplanabilen pürüzsüz bir yüzey kaplaması sunar, bu da onu çok dayanıklı ve çekici kılar.

Magnezyum

Bir başka basınçlı döküm seçeneği de, genel donanımda alüminyum ve çinko kadar yaygın olarak kullanılmayan Magnezyumdur. Çok hafif ancak çok güçlüdür, bu nedenle havacılık ve elektronik endüstrilerinde kullanışlıdır. Magnezyum, donanım parçalarının dökümünde her zaman göz önünde bulundurulması gereken ilk malzeme olmasa da, ağırlığın azaltılmasının çok önemli olduğu, ancak performansta bir azalma olmadığı senaryolarda dikkate alınmaktadır.

Bakır ve Pirinç Alaşımları

Bazı özel donanımlarda bakır ve pirinç alaşımları kullanılır. Bunlar alüminyum veya çinko kadar yaygın değildir, ancak metaller aşınma direnci açısından mükemmeldir ve iyi elektrik iletkenliğine sahiptir. Bu da onları, bazı konektörler veya terminaller gibi hem mekanik hem de elektriksel özelliklerin entegre edilmesini gerektiren donanım elemanlarına uygulanabilir hale getirir.

Donanım Basınçlı Dökümün Geleceği

Teknolojinin gelişmesiyle birlikte "donanım dökümünün" önemi daha da artacak gibi görünüyor. Otomasyon ve bilgisayar destekli tasarım sayesinde süreç giderek daha hızlı ve hassas hale gelmektedir. Mukavemeti arttırmak, ağırlığı azaltmak ve korozyon direncini iyileştirmek için yeni alaşımlar geliştirilmektedir.

Bu sektör de sürdürülebilirliğe odaklanmanın artmasından etkilenmektedir. Alüminyum ve çinko gibi geri dönüştürülebilir metaller geri dönüştürülebildiği için basınçlı döküm çevre dostu bir seçenektir. Firmalar enerji kullanımını ve israfı en aza indirmek için daha çevre dostu üretim stratejileri benimsemektedir.

Endüstriler, modern ürünlerin ihtiyaç duyduğu sağlam, verimli ve doğru parçaları sağlamak için gelecekte de donanım dökümüne bağlı kalacaktır.

Sonuç

Sonuç olarak, donanım dökümünün önemi, sanayi sektörüne hassas, dayanıklı ve uygun maliyetli donanım bileşenleri geliştirme fırsatı sunan çağdaş üretimdeki en hayati süreçler arasında olduğunu kanıtlamıştır. Basınçlı döküm, diğer geleneksel yöntemlerin aksine, yüksek düzeyde ayrıntı, güzel yüzeyler ve yüksek kalite ile karmaşık şekillerin oluşturulmasını sağlayan bir tekniktir. Bu da söz konusu endüstrinin önemli güvenilirlik ve doğruluk gereksinimleri olduğunda onu mükemmel bir seçenek haline getirmektedir.

Bu sürecin kullanım alanları çok çeşitlidir. Üretiminden bu yana alümi̇nyum döküm Otomotiv ve havacılık pazarında kullanılmak üzere hafif ve aynı zamanda güçlü bir yapı sağlayan donanımdan, gücü iyi bilinen ve tüketici ürünlerinde gerekli olan detaylandırmayı sağlayan çinko döküm donanıma kadar, bu tekniğin kapsamını eşleştirmek zordur. Ayrıca, çok çeşitli basınçlı döküm donanım parçaları, inşaat, elektronik, mobilya ve diğer alanlardaki şirketlerin gereksinimlerine uygun bileşenleri bulabilmelerini garanti eder.

Donanım basınçlı dökümünün en ilginç yönü, seri üretim tasarrufu ile seri üretime izin vermesi ve aynı zamanda yüzey kalitesi ve mukavemetinin son derece iyi olmasıdır. Yüksek performanslı donanım çözümlerinin sunulmasını talep eden teknoloji ve endüstrinin gelişmesiyle birlikte, basınçlı döküm sadece güçlenecek ve dünya endüstrisinin temel direklerinden biri olmaya devam edecektir.