Sıcak Kamara Basınçlı Döküm ile Soğuk Kamara Basınçlı Döküm Arasındaki Fark

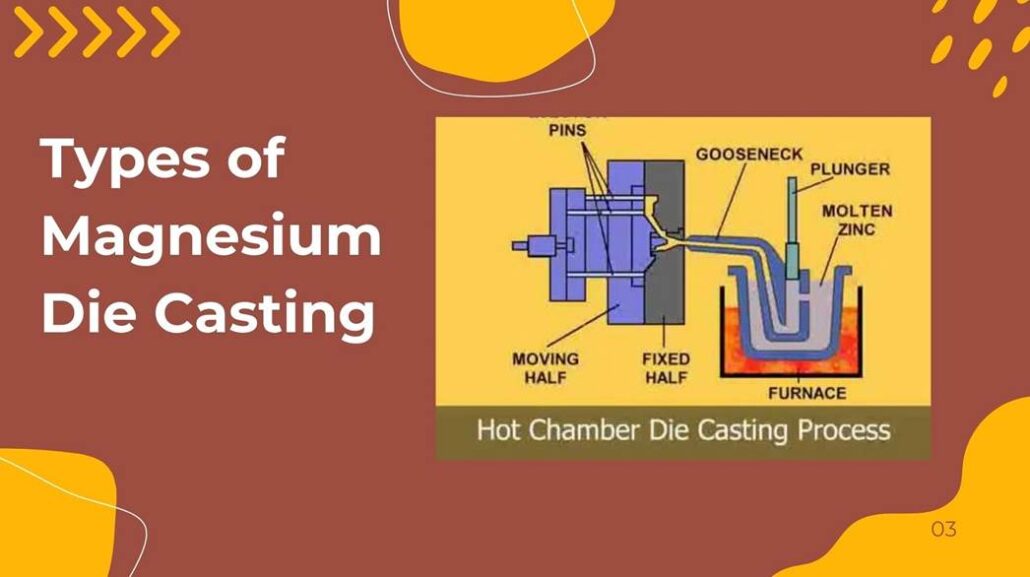

alümi̇nyum dökümBasınçlı döküm, üstün yüzey kalitesi ve boyutsal doğruluğa sahip karmaşık, yüksek hacimli, hassas metal bileşenler üretmek için yüksek basınç kullanan bir metal döküm işlemidir. Bu, erimiş metalin kalıp olarak bilinen sertleştirilmiş bir çelik kalıba yüksek hızlı, yüksek basınçlı enjeksiyonu ile elde edilir. Metal katılaştıktan sonra kalıp açılır ve tamamlanan bileşen dışarı atılır, kırpılır veya hafif ikincil işlemlerden geçirilir. Hızı, tekrarlanabilirliği ve ince duvarlı, detaylı dökümler üretme kabiliyeti nedeniyle basınçlı döküm, otomotiv, elektronik, havacılık, beyaz eşya ve tüketici ürünleri sektörlerinde yaygın olarak kullanılmaktadır. Yüksek basınçlı basınçlı döküm prosesleri iki ana tipe ayrılır: sıcak kamara ve soğuk kamara basınçlı döküm. Her iki işlem de erimiş metali bir kalıba zorlamak için basınç kullansa da, metalin eritilme, manipüle edilme ve enjekte edilme şekilleri önemli ölçüde farklılık gösterir. Bu farklılıklar kullanılan metallerin türünü, döngü süresini, üretim maliyetini, takım ömrünü ve parça boyutunu etkiler. Sıcak kamaralı basınçlı döküm, eritme fırınını döküm makinesine entegre ederek daha hızlı işleme ve düşük erime noktalı alaşımlar için gelişmiş uygunluk sağlar. Soğuk kamaralı basınçlı dökümde ise ayrı bir fırın kullanılır ve erimiş metal her seferinde makineye dökülür. Bu düzenleme, alaşımın alüminyum ve bakır gibi daha yüksek bir erime noktasına sahip olduğu durumlarda tercih edilir. Bu iki süreç arasındaki farkların bilinmesi, Die Castings China'nın şirketin uygulaması için en etkili, uygun maliyetli ve teknik olarak uygulanabilir yöntemi seçmesine yardımcı olur. Sıcak Kamaralı Basınçlı Döküm: Proses ve Teknik Bilgi Sıcak kamaralı basınçlı döküm, öncelikle düşük erime noktalı alaşımlar için kullanılan yüksek basınçlı bir metal döküm prosesidir. Otomotiv donanımı, elektronik, telekomünikasyon ve tüketim malları endüstrilerinin yanı sıra yüksek üretim hızları, sıkı boyut toleransları ve iyi yüzey kalitesi gerektiren sektörlerde kapsamlı uygulamaları vardır. Bu prosesin en önemli özelliği, ergitme ocağının döküm makinesine entegre edilmiş olmasıdır. Bu tür bir tasarımda, erimiş metal sürekli olarak enjekte edilmeye hazır durumda tutulur, bu da taşıma süresini azaltır ve diğer döküm yöntemlerine göre çok daha verimli bir üretimle sonuçlanır. Prosesin Özeti Proses Açıklaması Eritme Metal, çinko alaşımlarında yaklaşık 400-450 °C ve bazı magnezyum alaşımlarında 600 °C sıcaklıkta erimiş olarak dahili bir fırında tutulur. Deveboynunun Doldurulması Bu düzenekte, erimiş metal deveboynu haznesini doldurana kadar geri çekmek için hidrolik bir piston kullanılır. Enjeksiyon Piston ileri doğru hareket eder ve metali 3060 m/s'ye varan hızlarda kalıp boşluğuna enjekte eder. Katılaşma Metalin soğuması ve katılaşması, parçanın kalınlığına bağlı olarak 2-10 saniye sürer. Fırlatma Kalıbın açıldığı ve dökümün kalıp fırlatma pimleri tarafından çıkarıldığı yerdir. Tekrarlama Toplam döngü süresi 3 ila 15 saniyedir ve yüksek üretim hacimlerine olanak sağlar. Sıcak Kamaralı Basınçlı Döküm Süreci Sıcak kamaralı basınçlı dökümde, erimiş metal makineye monte edilmiş dahili bir fırında tutulur. Erimiş metal, deveboynu adı verilen bir bileşene daldırılır. Piston geri çekildiğinde, bir giriş portu enjeksiyon odasına erimiş metal sağlar. Piston daha sonra hidrolik olarak çalıştırılır ve metali deveboynundan geçirerek yüksek hızda kalıp boşluğuna iter. Enjeksiyon hızları saniyede 30-60 metreye ulaşabilir ve metal katılaşmadan önce boşluğu doldurur. Dökümden sonra erimiş metal basınçlandırılır ve soğutulur. Katılaşma, duvar kalınlığına ve alaşıma bağlı olarak tipik olarak 2-10 saniye sürer. Parça zaten katı haldeyken kalıp açılır ve ejektör pimleri dökümü dışarı iter. Makine bundan sonra kapanır ve sonraki döngüyü başlatır. Teknik Parametreler ve Çalışma Koşulları Proses, takım kalitesini ve güvenliğini sağlamak için iyi kontrol edilen sıcaklık ve yüksek basınç aralıklarında gerçekleştirilir. Çinko alaşımları 400 ila 450 °C arasındaki sıcaklıklarda dökülebilir. Buna karşılık magnezyum alaşımları 600 °C'ye yakın sıcaklıklarda dökülebilir. Enjeksiyon basıncı tipik olarak 7-35 MPa'dır (yaklaşık 1.000-5.000 psi). Tutarlı metal akışı ve kontrollü soğutma sağlamak için kalıp sıcaklığı 150 ila 250 °C arasında tutulur. Çok çeşitli makine boyutları nedeniyle, sıkıştırma kuvveti tipik olarak 20 ila 500 ton arasında değişir. Atış ağırlıkları genellikle 1 kilogramdan azdır, ancak makineler 5 kilograma kadar çıkabilir. Bu, en hızlı metal şekillendirme yöntemlerinden biridir ve yüksek döngü hızı nedeniyle üretim hızları genellikle saatte 300-700 parçaya ulaşır. Uygulanabilir Malzeme Sınırları ve Alaşımlar Sıcak kamaralı basınçlı döküm yalnızca yüksek sıcaklıklarda demire saldırmayan alaşımlar için geçerlidir. En yaygın olanları, erime noktaları 385 °C'ye yakın olan Zamak 3 ve Zamak 5 gibi çinko alaşımlarıdır. Ayrıca yaklaşık 595 °C'de eriyen AZ91D gibi magnezyum alaşımları ile de yaygın olarak kullanılır. Kurşun-kalay alaşımlarını işlemek de mümkündür, ancak endüstriyel uygulamaları daha sınırlıdır. Bu proses, erime noktası yaklaşık 660 santigrat derece olan alüminyuma uygulanamaz, bu da daldırılmış enjeksiyon elemanlarını tahrip edebilir. Performans Faydaları ve Uygulama Sınırlamaları Parametre Tipik Aralık Metal Sıcaklığı 400-450°C (Çinko), 600°C'ye kadar (Magnezyum) Enjeksiyon Basıncı 7-35 MPa (1.000-5.000 psi) Çevrim Süresi 3-15 saniye Makine Tonajı 20-500 ton Üretim Hızı 300-700 parça/saat Kalıp Sıcaklığı 150-250°C Tipik Parça Ağırlığı 0,02-5 kg Soğuk Kamara Basınçlı Döküm: Proses ve Teknik Gözlemler Soğuk kamaralı basınçlı döküm, orta ila yüksek erime noktalı alaşımlar için uygun bir yüksek basınçlı metal döküm prosesidir. Genellikle otomotiv, havacılık, endüstriyel makine ve elektronik gibi hassas boyutlara sahip güçlü, hafif bileşenler gerektiren endüstrilerde kullanılır. Bu işlemde metali eritmek için sıcak kamaralı kalıp döküm yerine ayrı bir fırın kullanılır. Her atış erimiş metalle birlikte döküm makinesine taşınır, bu da sistemi kalıcı olarak batırılmış bir enjeksiyon işlemine zarar verebilecek malzemeler için uygun hale getirir. Bu geometrik ayrım, soğuk kamara prosesinin çalışma modunu, üretim hızını ve malzeme aralığını karakterize eder. Prosese Genel Bakış Soğuk kamaralı basınçlı döküm sırasında metal, alaşıma özgü uygun sıcaklıkta harici bir fırında eritilir. Alüminyum alaşımlarının erime sıcaklığı genellikle 660-700 °C aralığındadır ve bakır bazlı alaşımlar 1.000 °C'yi aşan sıcaklıklarda eritilebilir. Eritme işleminden sonra,