Modern üretim araçlarının temel taşlarından biri olan basınçlı döküm kalıbı, hassasiyeti, dayanıklılığı ve homojenliği ile ünlüdür. Bu sürecin merkezinde, nihai ürünün kalitesini ve verimliliğini belirleyen çok önemli bir araç olan basınçlı döküm kalıbı yer alır. CNM TECH'de, dünya çapındaki endüstrilere üst düzey alüminyum döküm kalıpları ve yüksek basınçlı döküm kalıplama çözümleri sunmaktan gurur duyuyoruz. Kalıp dökümünün karmaşık dünyasına girelim ve lider bir kalıp döküm kalıbı üreticisi olarak nasıl sürekli mükemmellik sağladığımızı keşfedelim.

Basınçlı Döküm Kalıbı Nedir?

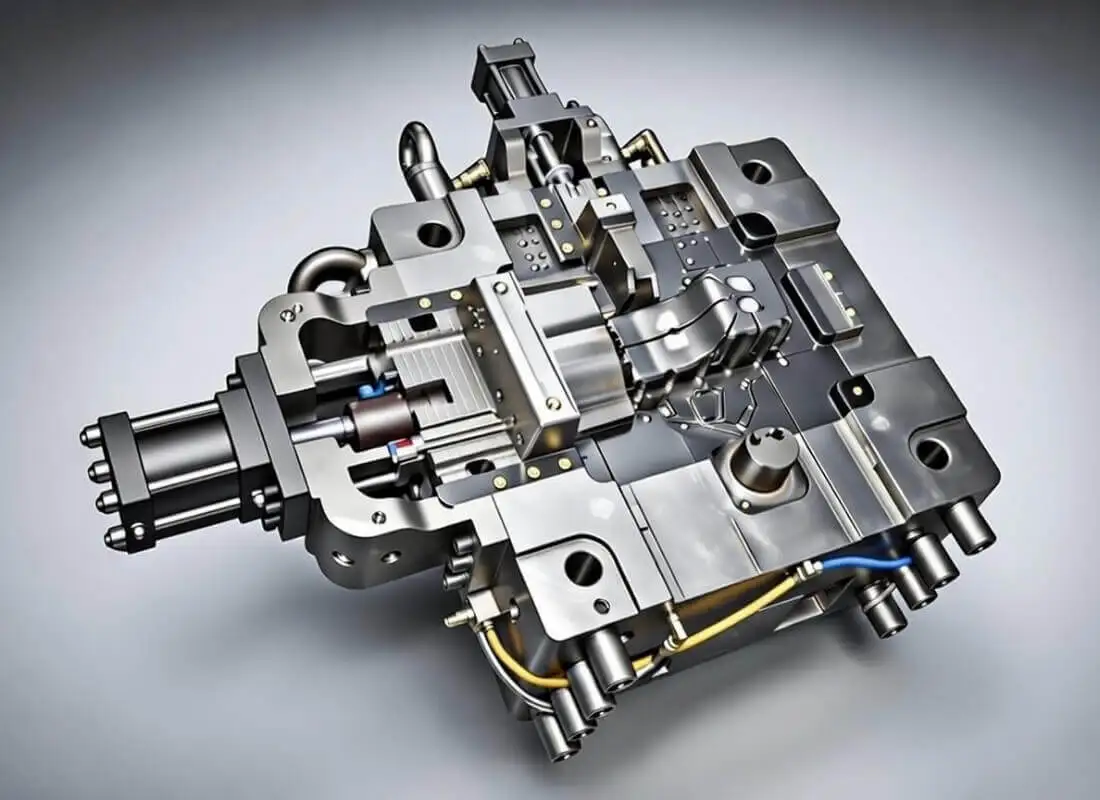

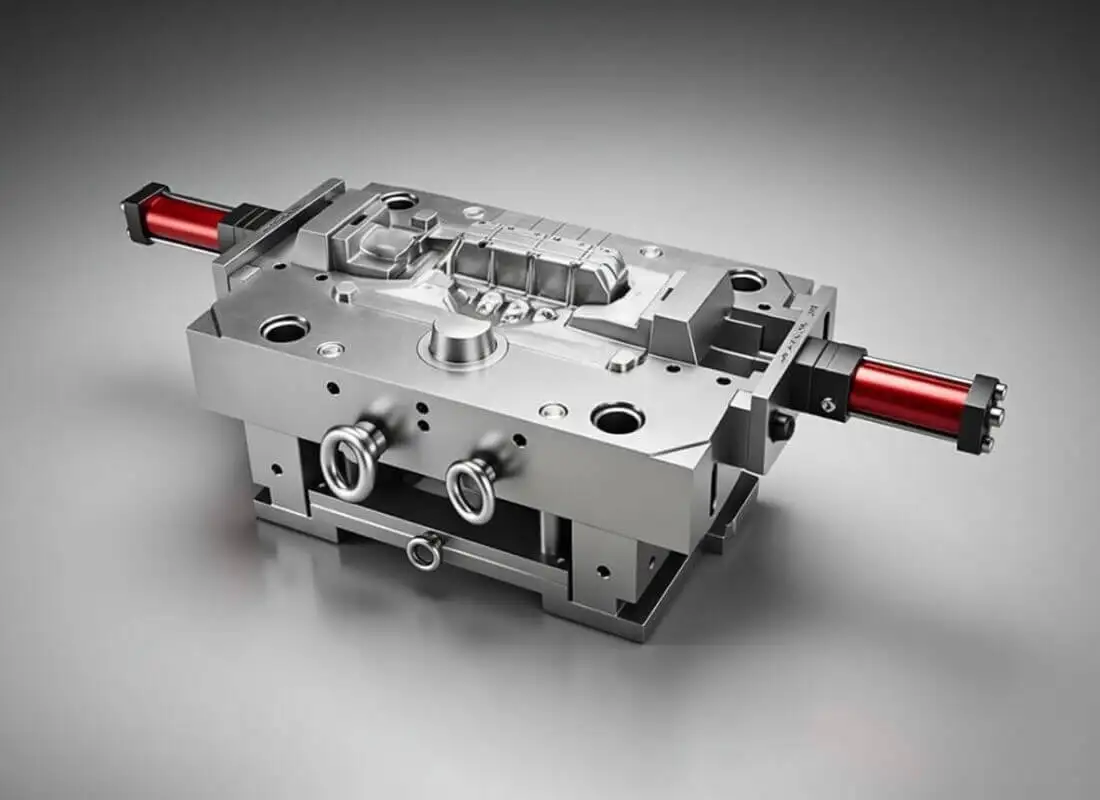

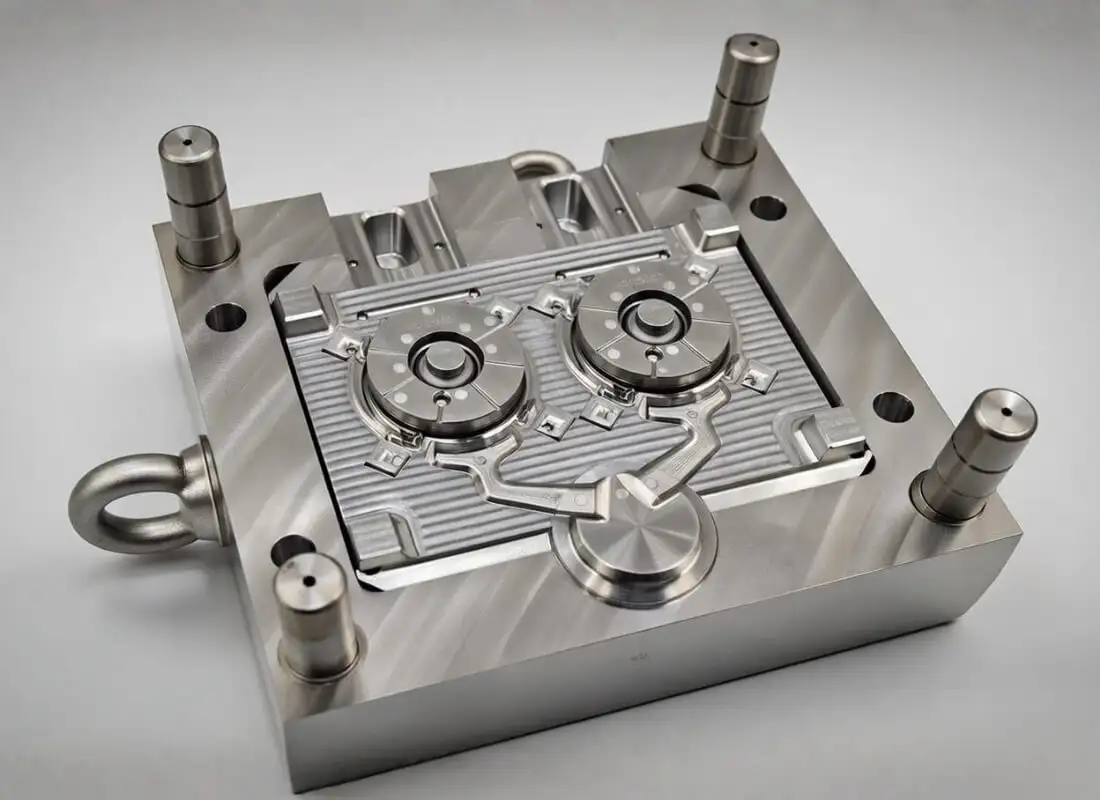

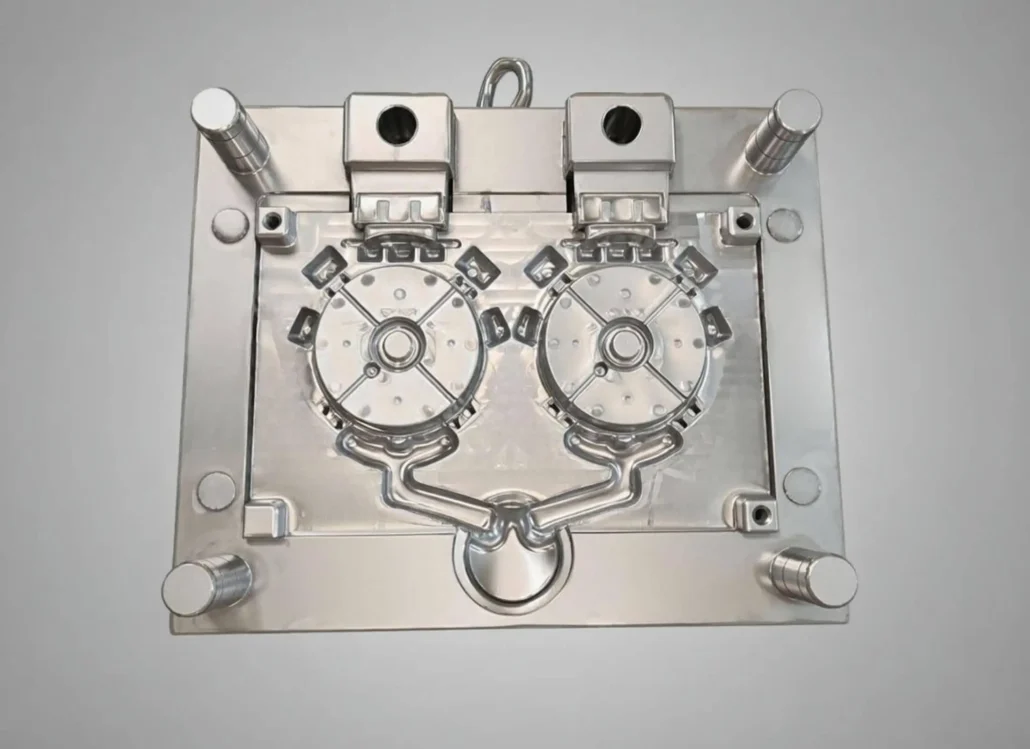

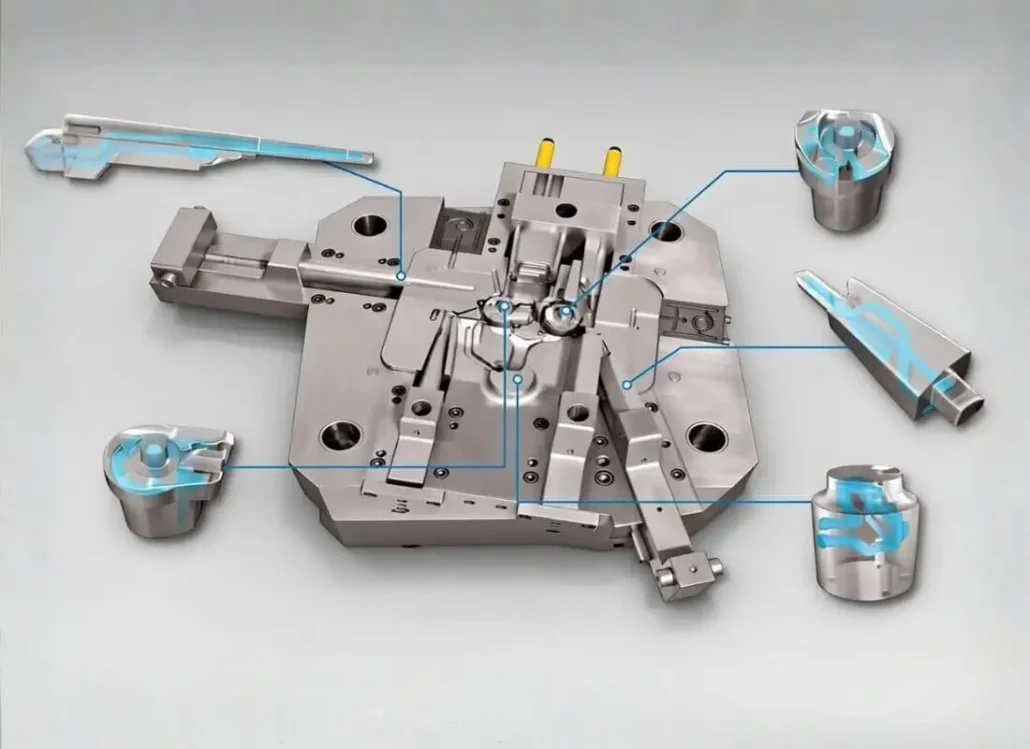

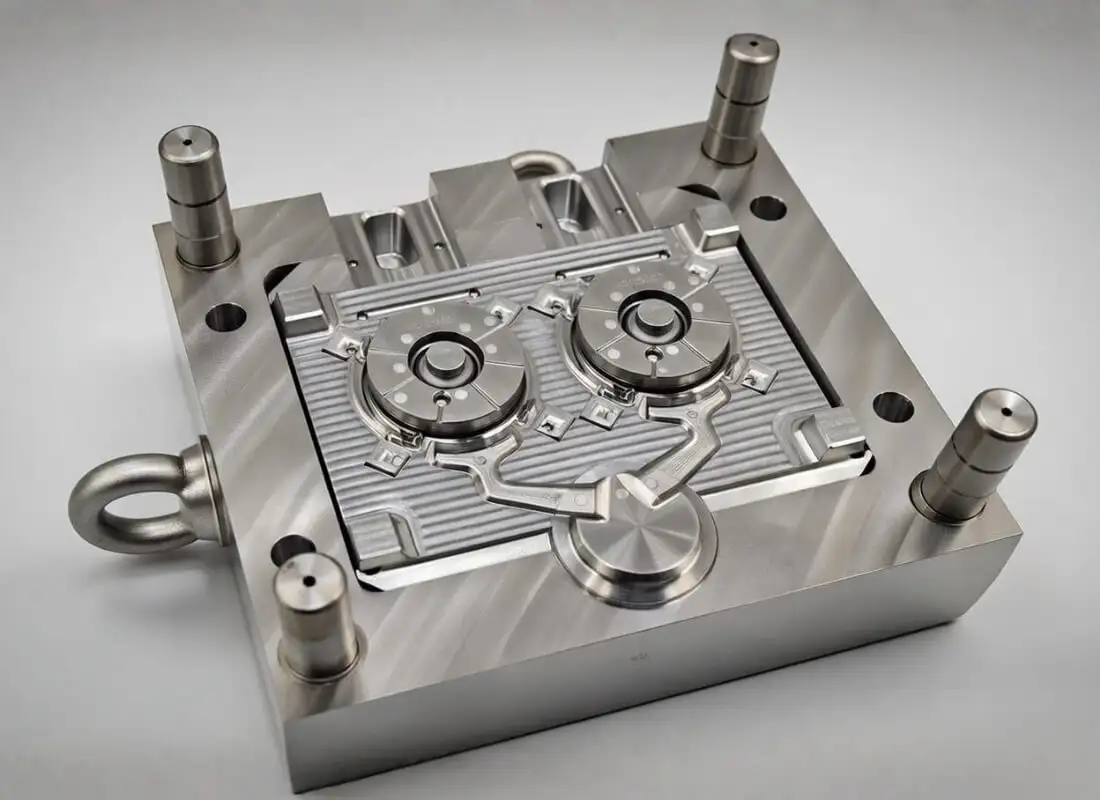

Bir kalıp döküm kalıbı, erimiş metali hassas bileşenlere dönüştürmek için kalıp döküm işleminde kullanılan özel tasarlanmış bir araçtır. Bu kalıp iki yarıdan inşa edilebilir; ve her ikisi de üretimin istenen şeklini gerçekleştirmek için özel olarak tasarlanmış ve geliştirilmiş olan boşluk ve çekirdek olarak adlandırılır. Yüksek basınç uygulaması sayesinde, erimiş metal kalıp boşluğunu doldurur ve geliştirilen parçalar için son derece hassas ve ince bir yüzey kalitesi oluşturur.

TheDieCasting.com'da, kalıp döküm takım üreticisi olarak uzmanlığımız, çeşitli endüstrilerin özel gereksinimlerini karşılamak için özel olarak tasarlanmış kalıplar üretmemizi sağlar. Kalıplarımız otomotiv, tüketici elektroniği ve diğer çeşitli sektörlerde ilerleme ve üretim sürecinde önemli bir rol oynamaktadır.

Çin'de Basınçlı Döküm Kalıp İmalatı

- Alüminyum alaşımları, Çinko ve Magnezyum döküm parçaları için şirket içi Basınçlı Döküm Kalıp atölyesi.

- Alüminyum alaşımlarında Basınçlı Döküm Ürünleri, Zamak alaşımları, Magnezyum alaşımları.

- Basınçlı Döküm CNC işleme, üretim sonrası ve İkincil Prosesler.

- ISO & IATF 16949 Kalite Sistemleri ile Kalite Güvence ve Kontrol.

- Toz kaplama, Eloksal, Boyama, E-kaplama, PVD kaplama vb. dahil olmak üzere Otomatik Basınçlı Döküm Yüzey İşlemi.

Basınçlı Döküm Kalıbında Malzemelerin Rolü

Özellikle, beton yapıların oluşturulması sırasında kullanılacak kalıp için uygun bir malzemenin seçilmesi önemlidir. Kalıp döküm işleminin yüksek basınç ve aşırı sıcaklık gereksinimleri nedeniyle takım çeliği ve başka bir özel alaşım kullanılması yaygındır. TheDieCasting.com'daki ekibimiz, oluşturduğumuz her alüminyum kalıp döküm kalıbının, uzun bir kullanım ömrü boyunca tutarlı sonuçlar sunarken üretimin zorluklarını kaldıracak şekilde tasarlanmasını sağlar.

Yüksek teknolojili malzemeler kullanarak, alıcıların maliyetlerini düşürmelerine ve üretim hatları için katma değerli dayanıklılık kazanmalarına yardımcı oluyoruz. Malzeme kalitesine odaklanmamız bizi güvenilir bir basınçlı döküm kalıp üreticisi olarak diğerlerinden ayırıyor.

Basınçlı Döküm Kalıbında Malzemelerin Rolü

Basınçlı döküm prosesini uygulayarak endüstrilerin karmaşıklığını ele almak için çeşitli takım çözümleri kullanılmaktadır. En önemli kategorilerden ikisi, yüksek basınçlı basınçlı döküm kalıpları ve geleneksel uygulamalar için basınçlı döküm kalıplarıdır.

Yüksek teknolojili malzemeler kullanarak, alıcıların maliyetlerini düşürmelerine ve üretim hatları için katma değerli dayanıklılık kazanmalarına yardımcı oluyoruz. Malzeme kalitesine odaklanmamız bizi güvenilir bir basınçlı döküm kalıp üreticisi olarak diğerlerinden ayırıyor.

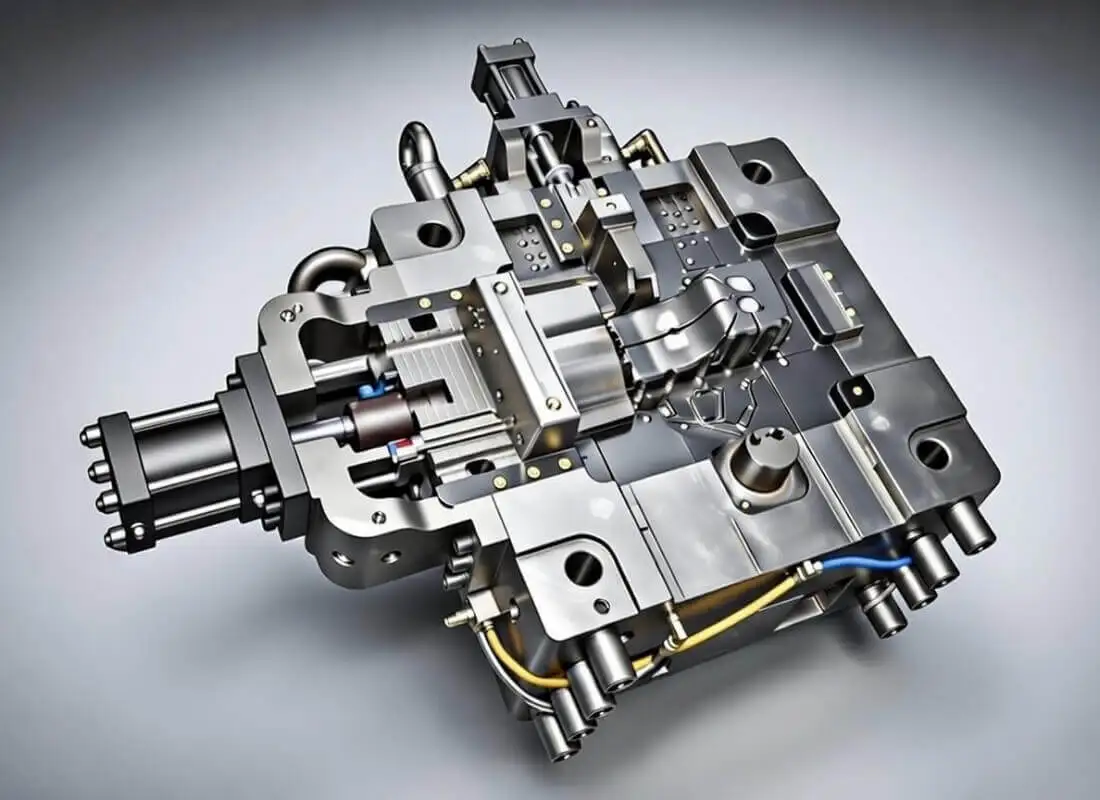

Yüksek basınçlı döküm kalıplama

Yüksek basınçlı döküm kalıpları, erimiş metalin kalıba son derece yüksek basınçlarda enjekte edildiği prosesler için tasarlanmıştır. Bu yöntem, epoksi parçalarda iyi boyutsal doğrulukla karmaşık şekiller oluşturmak için mükemmeldir. TheDieCasting.com'da, hızlı döngü süreleri, minimum gözeneklilik ve bitmiş ürünlerde üstün güç sağlayan yüksek basınçlı döküm kalıpları hazırlama konusunda uzmanız.

Otomotiv ve havacılık imalatında yüksek performanslı bileşenlerin ve diğer elektronik uygulamaların üretiminde kullanılır. Ekibimiz, her yüksek basınçlı parçanın yüksek performanslı olmasını sağlamak için en son teknikleri kullanmaktadır. kalıp döküm kalıbı en katı endüstri standartlarını karşılar.

Basınçlı Döküm Kalıp Üretim Süreci

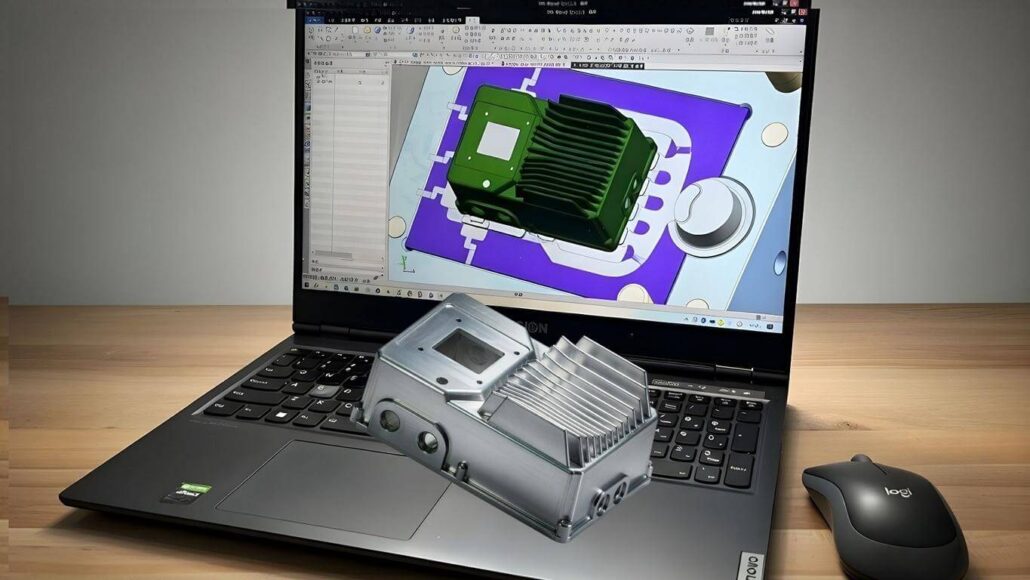

Bir basınçlı döküm kalıbının oluşturulması, her biri ayrıntılara titizlikle dikkat edilmesini gerektiren birkaç aşamayı içeren son derece teknik bir süreçtir. CNM Casting'de, en yüksek kalitede kalıpları sağlamak için yapılandırılmış bir yaklaşım izliyoruz:

Bir DFM (Üretilebilirlik için Tasarım)

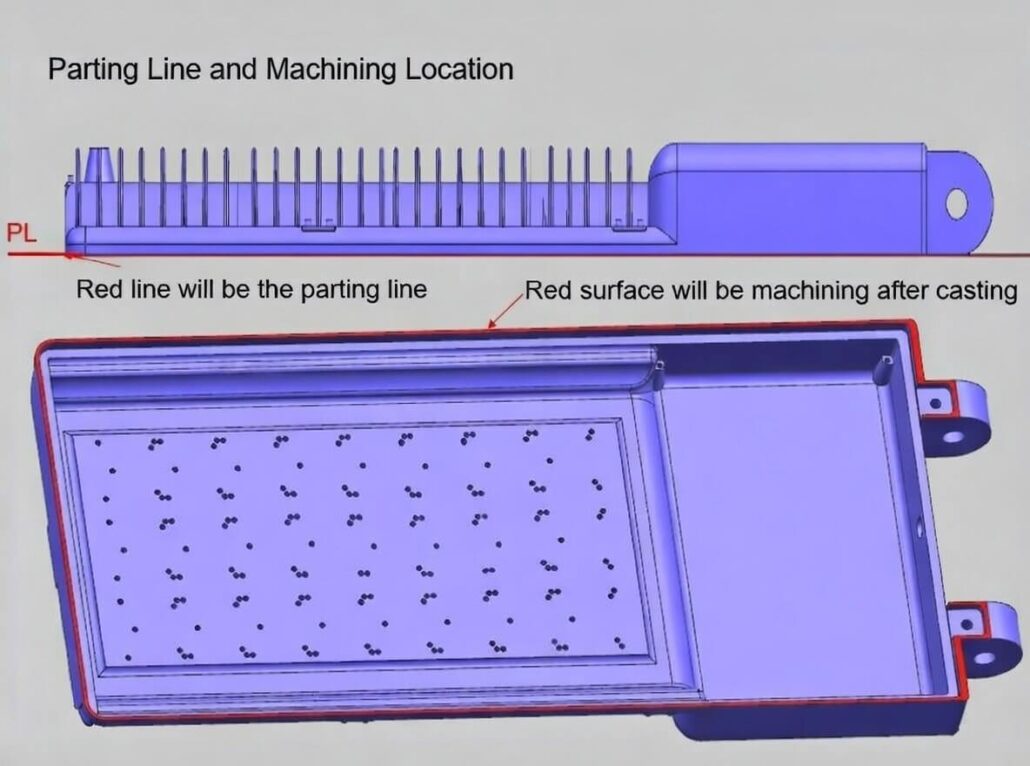

Basınçlı döküm için bir DFM (Üretilebilirlik için Tasarım) raporu yüksek kaliteli, uygun maliyetli üretim sağlamak için bir parçanın tasarımını analiz eder. Büzülme, gözeneklilik veya yapışma gibi kusurları önlemek için tipik olarak duvar kalınlığı homojenliğini, optimum çekim açılarını, iç köşe yarıçaplarını, ayırma çizgisi yerleşimini ve ejektör pimi konumlarını değerlendirir. Temel hedefler arasında ikincil işlemleri en aza indirmek, malzeme kullanımını azaltmak ve genel maliyetleri düşürmek için takımları optimize etmek yer alır.

Basınçlı Döküm Kalıp Tasarımı

Basınçlı döküm kalıp tasarımı, esas olarak kalıp dökümünün ayırma yüzeyinin tasarımı, yolluk açma ve taşma sistemi tasarımı, döküm bileşenlerinin tasarımı (boşluk, maça), maça çekme mekanizmasının tasarımı, fırlatma sistemi tasarımı, soğutma ve ısıtma sistemi ve kalıp tabanının ve standart parçaların seçimi dahil olmak üzere karmaşık bir sistem mühendisliği projesidir ve sonuçta eksiksiz bir kalıp montaj çizimi ve parça çizimleri oluşturur.

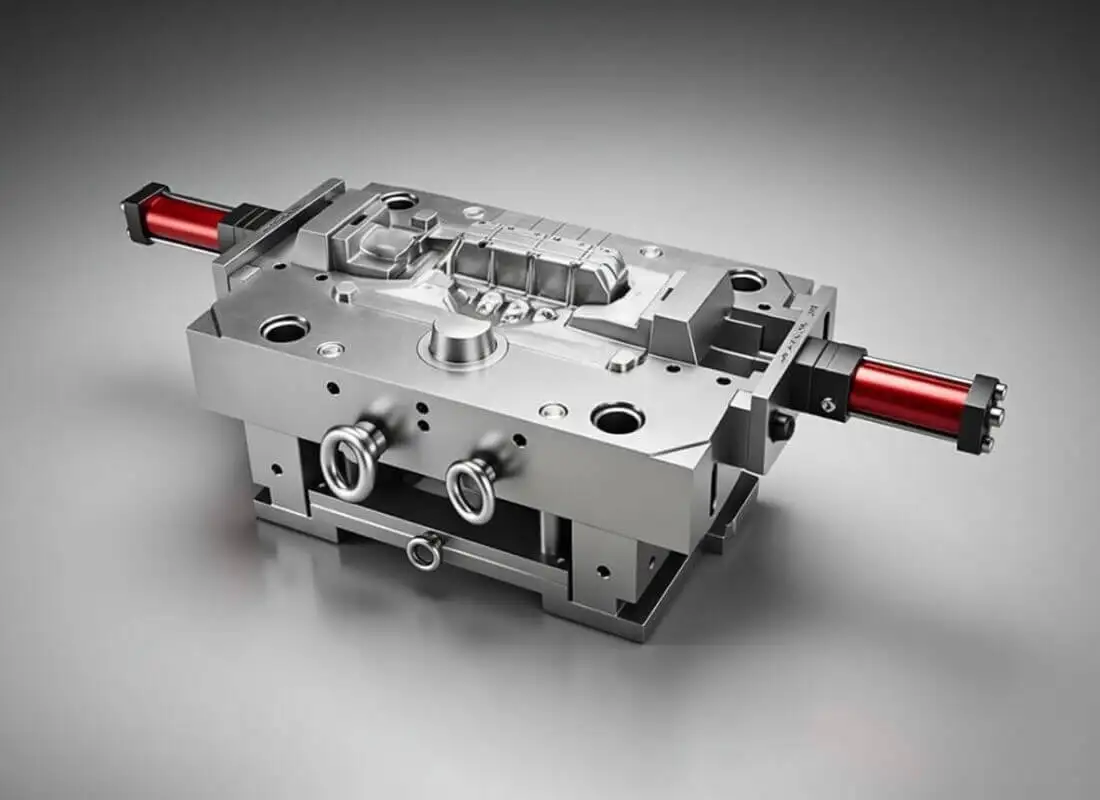

Basınçlı Döküm Kalıp İmalatı

Basınçlı döküm kalıp imalatı, malzeme hazırlama, kaba işleme (CNC / frezeleme / tornalama), ısıl işlem (su verme / tavlama), taşlama, ince CNC işleme (hassas CNC), EDM işleme, parlatma ve takma, montaj ve deneme kalıplama dahil olmak üzere hassas ve karmaşık bir sistem mühendisliği sürecidir. Temel amaç, kalıp mukavemetini sağlarken yüksek basınçlı, yüksek hızlı erimiş metal dolum gereksinimlerini yüksek hassasiyetle karşılamaktır.

Takımlama T1 (İlk Kalıp Denemesi)

Basınçlı döküm kalıp deneme kalıplama (T0/T1) süreci temel olarak şunları içerir: kalıbın ön kurulum denetimi, kurulum ve hata ayıklama, ön işlem parametrelerinin ayarlanması, ayırıcı madde püskürtme, resmi kalıp dökümü ve numune alma. Temel amaç, kalıp yapısını, yolluk sistemini ve dolum etkisini doğrulamak ve parametreleri (basınç, hız ve sıcaklık gibi) ayarlayarak nitelikli numuneler elde etmektir.

Numune Muayenesi ve Teslimatı

Basınçlı döküm kalıp denemesinden sonra (T0/T1 numuneleri), aşağıdakileri içeren kapsamlı bir inceleme yapmamız gerekir: görünüm kusur tespiti (gözeneklilik, soğuk kapanmalar), X-ışını incelemesi, genel şekil taraması, tam boyutlu ölçüm, montaj testi, sorun özeti ve bir kalıp değiştirme bildiriminin düzenlenmesi. Boyutsal toleransların standartları karşılayıp karşılamadığına ve numune yüzeyindeki görünüm kusurlarına odaklanıyoruz.

Basınçlı Döküm Kalıplarının Uygulamaları

Basınçlı döküm kalıplarının çok yönlülüğü onu çeşitli sektörlerde paha biçilmez kılmaktadır. TheDieCasting.com'daki kalıplarımız otomotiv, elektronik, endüstriyel ekipman ve diğerleri dahil olmak üzere birçok alanda uygulanmaktadır.

Örneğin, alüminyum basınçlı döküm kalıplarımız, otomotiv endüstrisinde motor blokları, şanzıman kutuları ve yapısal elemanlar gibi hafif ancak sağlam bileşenlerin üretilmesinde etkilidir. Benzer şekilde, elektronik endüstrisi, mükemmel termal ve elektrik iletkenliğine sahip karmaşık parçalar oluşturmak için yüksek basınçlı döküm kalıplarımıza güvenmektedir.

Her bir sektörün kendine özgü taleplerine uyum sağlama becerimiz, önde gelen bir basınçlı döküm kalıp üreticisi olarak uzmanlığımızın bir kanıtıdır.

Basınçlı Döküm Kalıpları için Neden TheDieCasting.com'u Seçmelisiniz?

Güvenilir bir döküm kalıp üreticisi olarak, uzmanlık, ileri teknoloji ve müşteri odaklı hizmet sayesinde mükemmellik konusunda bir itibar oluşturduk. Stereo'da ekibimiz sadece çalışanların yetenek ve becerilerine değil, aynı zamanda müşterinin beklentilerini karşılamak için en iyisini sunmaya da odaklanmaktadır.

İster karmaşık bir yüksek basınçlı döküm kalıp çözümü ister standart bir döküm kalıp tasarımı olsun, ürettiğimiz her kalıpta kaliteye olan bağlılığımız açıkça görülmektedir. Yıllar süren büyüme ve şirketin kapasitelerini geliştirmeye odaklanmanın ardından, küresel düzeyde endüstriler için güvenilir bir ortağız.

CNM Döküm, sürdürülebilir iş uygulamalarını şirket için bir temel olarak takip etmektedir. Kalıp yapımında atık ve enerji kullanımını pratik olarak mümkün olduğunca azaltmayı hedefliyoruz. Örneğin, alüminyum döküm kalıplarımız verimlilik için tasarlanmıştır, optimum malzeme kullanımı sağlar ve çevresel etkiyi azaltır.

Basınçlı Döküm Kalıplarının Geleceği

Basınçlı döküm endüstrisi, esas olarak yeni malzemeler, tasarımlar ve yeni teknoloji tarafından yönlendirilen birçok alt sektöre sahiptir. Bu nedenle, müşterilerimize yenilikçi seçenekler sunmak için TheDieCasting.com'da ortaya çıkan trendleri sürekli olarak izliyoruz. Daha verimli alüminyum kalıp döküm kalıpları geliştirmekten yapay zeka destekli kalıp tasarımının olanaklarını keşfetmeye kadar, mümkün olanın sınırlarını zorlamaya kararlıyız.

Sektörler daha yüksek performans ve sürdürülebilirlik talep etmeye devam ettikçe, önde gelen bir basınçlı döküm kalıp üreticisi olarak uzmanlığımız bizi bu zorlukları güvenle karşılayacak şekilde konumlandırıyor.

Üstün Basınçlı Döküm Kalıpları için TheDieCasting.com ile İş Ortağı Olun

Kalıp döküm işiniz için en iyi ortağı seçmek bugün her zamankinden daha fazla dikkat gerektiriyor. TheDieCasting.com'da, işiniz için en iyi kalıp döküm kalıplarını sunmak üzere teknik mükemmellik, yenilikçi tasarım ve olağanüstü müşteri hizmetlerini bir araya getiriyoruz. İster özel bir yüksek basınçlı ister çok yönlü alüminyum kalıp döküm kalıbına ihtiyacınız olsun, vizyonunuzu hayata geçirmek için buradayız.

Basınçlı döküm kalıplama çözümlerimiz hakkında daha fazla bilgi edinmek ve önde gelen bir basınçlı döküm kalıplama üreticisi olarak uzmanlığımızın üretim süreçlerinizi nasıl yeni zirvelere taşıyabileceğini keşfetmek için bugün bize ulaşın.

Sektörler daha yüksek performans ve sürdürülebilirlik talep etmeye devam ettikçe, önde gelen bir basınçlı döküm kalıp üreticisi olarak uzmanlığımız bizi bu zorlukları güvenle karşılayacak şekilde konumlandırıyor.

SSS

Alüminyum döküm kalıpları ile yüksek basınçlı döküm kalıpları arasındaki fark nedir?

Alüminyum döküm kalıpları, alüminyum veya alaşımlarını kullanarak parça üretmek için tasarlanmıştır. Bu kalıplar hafif, aşındırıcı olmayan ve iyi termal iletkenler gibi alüminyum özelliklerinden yararlanmak için tasarlanmıştır. Genellikle kullanılırlar

Dayanıklılık ve düşük ağırlığın gerekli olduğu otomobil endüstrisi, havacılık ve elektronikte.

Öte yandan, yüksek basınçlı döküm kalıpları, erimiş metalin son derece yüksek basınç altında kalıp boşluğuna enjekte edilmesinin zorlu koşullarının üstesinden gelmek için üretilmiştir. Bu kalıplar doğruluk için yapılmıştır ve yüksek toleranslara sahip olmayan ve düşük yüzey pürüzlülüğüne ihtiyaç duyan karmaşık şekiller oluşturmak için kullanılabilir. Süre alümi̇nyum döküm kalıplar yüksek basınçlı kalıpların bir alt kümesidir, ikinci kategori ayrıca magnezyum ve çinko gibi diğer metaller için kalıpları da içerir. TheDieCasting.com'da basınçlı döküm ve hızlı takımlama söz konusu olduğunda, her uygulama için ihtiyaçlarınızı karşılamak üzere her iki dünyanın en iyisini sunuyoruz.

Bir basınçlı döküm kalıbının tasarlanması ve üretilmesi ne kadar sürer?

Bir kalıp döküm kalıbının tasarlanması ve üretilmesi için zaman çizelgesi, tasarımın karmaşıklığı, kalıbın boyutu ve projenin özel gereksinimleri dahil olmak üzere çeşitli faktörlere bağlıdır. Diğer çoğu durumda, tamamlanması üç hafta ile üç ay arasında sürebilir.

TheDieCasting.com'da zaman çizelgesi, gereksinimlerinizi belirlemek için sizinle yapılan bir istişare ile başlar. Konsept aşamasındaki son adım, son teknoloji bilgisayar destekli tasarım programını kullanarak ürünümüzü tasarlamaktır. Tasarım ekibimiz daha sonra kolay ürün üretimi için bir üretim planı hazırlar. Tasarım tamamlandıktan sonra şirket, bilgisayarlı sayısal kontrollü işleme ve diğer teknolojiler gibi modern teknolojilerden yararlanarak malzeme tedariki ve üretim aşamasına geçer. Daha sonra kalıbı maksimum yeteneklerine göre test etmek için performans testi yapılır. Ayrıca müşterilerimizi bilgilendiriyoruz

Süreç boyunca, ilerleme zaman çizelgelerinde değişiklik olduğunda onlara haber vermek

Yüksek basınçlı döküm kalıpları kullanmanın başlıca avantajları nelerdir?

Yüksek basınçlı döküm kalıpları, modern üretim için tercih edilen bir seçim haline getiren birkaç önemli avantaj sunar. Kullanım alanları arasında yüksek hassasiyet seviyelerine kadar doğru ve tekrarlanabilir karmaşık ve ince parçaların üretilmesi yer alır. Yüksek basınç sistemi, erimiş metalin kalıptaki tüm alanlara nüfuz etmesini sağlar; bu nedenle, nihai ürün doğru ölçüm ve cilalı yüzeye sahiptir.

Bir diğer avantaj ise bambu yapısının ekibe sağladığı verimliliktir. Yüksek basınçlı dökümde, döngü süresi nispeten hızlıdır, bu da birçok parçanın kısa bir süre içinde doğrudan üretilmesine yol açar ve yüksek gereksinimleri olan endüstriler için çok uygundur. Ayrıca, yüksek basınçlı kalıplar, kompozitin mekanik güvenilirliğini artırmak için gözenekliliği azaltmada iyidir. LinkedIn: Yüksek basınçlı kalıplar, gözeneklilik seviyesini azalttıkları için parçaların yapısal mukavemetini sağlar. TheDieCasting.com'da, maliyet etkinliğini ve dayanıklılığı korurken bu faydaları sağlamak için yüksek basınçlı döküm kalıpları tasarlıyor ve üretiyoruz.

Basınçlı döküm kalıplarının kalitesini ve uzun ömürlü olmasını nasıl sağlıyorsunuz?

TheDieCasting.com'da göreceğiniz gibi, kalite ve uzun ömürlülük stratejik düşüncemizin merkezinde yer almaktadır. Kalıplarımızın basınçlı döküm işleminde kullanılan zorlu basınç ve sıcaklıklara dayanabilmesini garanti etmek için takım çeliği ve diğer kaliteler veya alaşımlar kullanıyoruz. Üretimimiz, kalıplarda yüksek doğruluk sağlayan Bilgisayarlı Sayısal Kontrol işleme teknikleri gibi teknolojik yöntemlerin kullanılmasını içerir.

Malzeme kalitesinin yanı sıra, test protokolleri de vardır. Her basınçlı döküm kalıbı, müşteri spesifikasyonlarını karşıladığından veya aştığından emin olmak için simüle edilmiş çalışma koşulları altında performans testine tabi tutulur. Ayrıca dayanıklılığını artırmak için kalıbın bakımının nasıl iyi yapılacağı konusunda da tavsiyelerde bulunuyoruz. Kalite güvencesi için son derece yüksek standartlarla birlikte üretime yönelik modern yaklaşımlar kullanarak, müşterilerin uzun vadeli üretimde yüksek performansı garanti edecek kalıplar elde etmelerini garanti ediyoruz.

Kalıp döküm kalıplarından en çok hangi sektörler yararlanır ve TheDieCasting.com nasıl yardımcı olabilir?

Kalıp döküm kalıpları, kritik hassasiyet, verimlilik ve dayanıklılığa sahip endüstrilerde çok önemlidir. Örneğin otomotiv endüstrisi, hafif motor bileşenleri, şanzıman kutuları ve yapısal parçalar için alüminyum basınçlı döküm kalıplarına güvenmektedir. Elektronik endüstrisi, mükemmel termal ve elektriksel iletkenliğe sahip karmaşık bileşenler oluşturmak için yüksek basınçlı döküm kalıplarından yararlanır

Benzer şekilde, havacılık, medikal ve endüstriyel makine sektörleri de yüksek performanslı bileşenler için basınçlı döküm kalıpları kullanmaktadır.

Otomotiv, ticari araçlar, havacılık ve tüketici ürünleri de dahil olmak üzere çeşitli sektörlerden müşterilerimiz, ihtiyaçlarına en uygun çözümler için TheDieCasting.com'a başvuruyor. İster elektrikli otomobiller için hafif parçalar ister tıbbi cihazlar için hassas bileşenler üretiyor olsun, önde gelen bir kalıp döküm takım üreticisi olarak uzmanlığımız, her müşterinin doğru çözümü almasını sağlar. Onlarla doğrudan temas halinde olarak, ihtiyaçlarına uygun en iyi tasarımları, karmaşık üretim prosedürlerini ve mükemmel hizmetleri sunuyoruz.