Hassas Parçalar için Özelleştirilmiş Çinko Basınçlı Dökümün Gücünü Keşfetmek

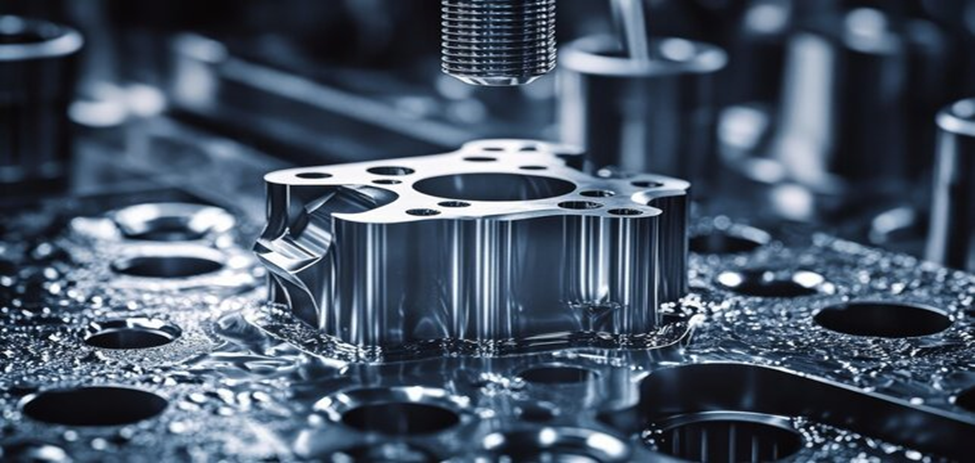

alümi̇nyum dökümCustom zinc die casting has become a cornerstone of modern manufacturing, offering businesses the ability to produce complex, durable, and high-precision parts at scale. Unlike standard casting methods, customized zinc die casting allows manufacturers to create components that meet exact design, dimensional, and performance requirements. This flexibility makes it an ideal solution for industries such as automotive, electronics, aerospace, and consumer products, where reliability and accuracy are critical. Zinc alloys like Zamak 2, Zamak 3, Zamak 5 and ZA 8 are commonly used Zinc die-cast alloys, which are selected based on their mechanical and thermal requirements. Zamak 2 has approximately 4 percent aluminium, about 3 percent copper and a bit of magnesium, giving it great strength and hardness with a tensile strength very close to 330 MPa. Zamak 3 is, by far, the most used and is virtually copper-free (about 4 % aluminium and similar magnesium content) and thus hard and easy to cast with a tensile strength of about 280 MPa. A 1% copper-containing zinc-based alloy, which improves the strength and hardness a little bit up to 310 MPa of the tensile strength, is known as Zamak 5, which has good castability. ZA-8 is a near 8.5% aluminum and about 1% copper alloy with tensile strength nearly 390 MPa and good wear resistance and performance under elevated temperature conditions. Custom zinc die casting, the process as such, and the use of business of China’s customized zinc alloy die casting services will be explored in this article. What is Zinc Die Casting? Zinc die casting is a method of injecting molten zinc at high pressure into a steel mold. When the metal solidifies, it assumes the shape of the mold making a particular and everlasting part. Compared to other metals, zinc possesses great fluidity, excellent strength and the ability of die casting components with fine details. Its strength makes zinc an attractive option from a performance standpoint, but it is also a relatively low-cost material, and is an attractive option for companies that want to balance performance with production costs. It’s particularly true with any type of custom zinc die casting since this process allows businesses to design customized components for their individual needs. Advantages of Customized Zinc Die Casting 1. Precision and Accuracy The customization of zinc die casting has one of the most significant advantages, which is the ability to make highly accurate and precise parts. This process of die casting makes sure that the components remain consistent in the dimensions and the surface finish, even for the complex designs. In the fields of electronics, automotive and aerospace, where there is a need for tolerance and fit, this precision becomes very important. Fine detail parts that can not be created through other means and parts with intricate sculptured detailed geometries can be produced using custom zinc die casting. While other manufacturing methods may be able to produce some parts with high volumes of identical parts with minimal variation, die casting is truly the way to go for parts that require a high level of consistency. 2. Durability and Strength It’s a robust metal and it’s very durable and corrosion resistant. It is, therefore, perfect for making parts that will be subjected to abrasive conditions. Zinc die casting offers custom ability to produce custom parts that are designed to be used effectively over periods of use. Zinc alloy die castings provide outstanding strength to weight ratios so the products will be strong but not too heavy. As with most industries, this is crucial (particularly in automotive manufacturing) where reducing the mass of the system is critical to performance, fuel efficiency, etc. 3. Cost-Effectiveness For many businesses, cost effective is a very important thing. This challenge can be solved quite well using custom zinc die casting process because of its ability to create high quality parts at a relatively lower cost. Due to Zinc’s relatively low material cost and the efficiency of die casting process there is little argument that Zinc is a very cost effective choice for manufacturers. Die casting is also very precise high level precisely, so it can reduce post-production costs or secondary machine Work. It also allows a high level of identical parts production in a single production run and therefore further reduces costs, making it the perfect solution for mass production. 4. Design Flexibility The main advantage of zinc die casting utilizing customized design is that there is flexibility with respect of design. This allows manufacturers to create parts with complex shapes, thin walls and intricate features which otherwise would have been impractical to manufacture. Such flexibility allows businesses to invent and create different parts that provide particular functions and a specific look. Additionally, parts can be created with various surface finishes such as smooth and polished, to textured or matte using this custom zinc alloy die casting. The versatility in design makes zinc die casting suitable for many more applications other than consumer electronics – industrial machinery, vehicular parts, etc. 5. Short Lead Times Today, time is of the essence in the high speed, high volume manufacturing environment. Custom zinc die casting helps businesses to hit the mark with quick production lead times, as they bring their products to market fast. The casting process is pretty fast once the molds are made so actually the entire process is pretty quick and allows for quick production of a large quantity of parts in a minimum amount of time. Additionally, it is useful in the industries where the time to market is critical. Proper use of zinc die casting helps companies avoid delays and inventory shortage and result in high quality of parts. The Process of Custom Zinc Die Casting This is the case with the mass custom zinc die casting process, which has many key steps to be performed to make it accomplish what is necessary. These steps are: 1. Mold Design and Creation The first thing that is done to make a mold is to design the mold using steel. The part being