Basınçlı dökümün temel işlevi, hafif ve yüksek verimliliğe sahip otomotiv parçaları üretmektir. Tüm bu gereklilikler magnezyum basınçlı döküm kullanımı ile yerine getirilmiştir. Otomotiv parçaları yapmak için magnezyum kalıp kullanılarak farklı parça dökümleri üretilmektedir.

Tüm üreticiler, yüksek verimliliğe sahip ve ekonomik olması gereken otomotiv parçaları üretmeye odaklanıyor. Dünya ilerledikçe, otomotiv endüstrisi yenilikçi ürünler üretme konusunda sürekli bir baskı altında kalmaktadır. Bu nedenle magnezyum alaşımlı döküm yıllar içinde popülerlik kazanmıştır.

Elektrikli araçların (EV) üretimindeki artışla birlikte otomotiv endüstrisindeki evrim, parça üretiminde magnezyum alaşımının büyük ölçüde kullanılmasına yol açmıştır. Üretimde başka bazı malzemeler de kullanılabilir, ancak magnezyum en hafif. Yüksek basınçlı döküm yoluyla işlendiğinde otomotiv endüstrisinde kullanımı büyük avantajlar sunar.

Makale şu fikirleri araştırmaktadır magnezyum döküm, otomotiv endüstrisindeki faydaları ve uygulamaları hakkında bilgi vereceğiz. Son olarak, otomobil üreticileri için magnezyum alaşımının otomotiv endüstrisinde basınçlı dökümde gelecekteki kullanımı hakkında bilgi vereceğiz.

Magnezyum Basınçlı Döküm Nedir?

Magnezyum alaşımlı basınçlı dökümün otomotiv endüstrisindeki uygulamalarının ve avantajlarının ayrıntılarına girmeden önce, magnezyum basınçlı dökümün ne olduğunu anlamak önemlidir. Süreçte yer alan adımlar şunlardır. Magnezyumun eritilmesi 650degC sıvı bir forma dönüştürür.

Kalıbın Hazırlanması

Magnezyum döküm işleminin ilk adımı kalıbın hazırlanmasıdır. Kalıp yüksek mukavemetli bir malzemeden yapılır. Erimiş magnezyumun kalıba yapışmasını önlemeye yardımcı olan serbest bırakma maddesi ile kaplanmıştır. Otomotiv parçalarının nihai sürümü, ürünlerin kolay sürümünün bu adımına bağlıdır. Nihai üründe herhangi bir kusurdan kaçınmak için kusursuz bir kalıba sahip olmak çok önemlidir.

Erimiş Magnezyum Enjekte Etme

Bir sonraki adım erimiş magnezyumun kalıba enjekte edilmesidir. Otomobil üreticileri, mükemmel sonuçlar elde etmek için alaşımın kalıbın her karmaşık geometrisine ulaştığından emin olurlar. Basınç yaklaşık olarak şu değerlerde tutulur 1500 ila 3000 psi işlem sırasında. Bu adım, magnezyum alaşımının sertleşmesini önlemek için son derece hassas ancak çok hızlıdır.

Soğutma

Magnezyum kalıba enjekte edildikten sonra, bir sonraki adım soğutmadır. Soğuduktan ve sertleştikten sonra kalıbın malzemeden çıkarılması önemlidir. Diğer tüm malzemelerde olduğu gibi, yapı karmaşıksa ve daha büyük boyutlara sahipse, soğuması daha uzun sürer. Buna karşılık, daha küçük ve ince boyutlu otomobil parçaları daha kolay soğutulur. Magnezyum basınçlı döküm ürününde herhangi bir çatlağı önlemek için izlenen ve verimli soğutma gereklidir.

Fırlatma ve Son İşlem

Magnezyumun kalıpta soğutulmasından sonra, kalıptan çıkarılması son adımdır. Bitmiş ürünü kalıptan çıkarma işlemi çıkarma olarak bilinir. Otomotiv parçaları dikkatli bir şekilde çıkarıldıktan sonra, son işlem için nihai üründen istenmeyen parçaların çıkarılması ve delinmesi gibi bazı detaylandırmalara ihtiyaç duyar.

Magnezyum alaşımlı basınçlı döküm işlemi, karmaşık ve ince duvarlı otomotiv parçalarının yapımında çok önemlidir. Otomobil üreticileri magnezyumu, EV ve modern araçlar için yenilikçi otomotiv parçaları yapmak üzere basınçlı döküm endüstrisindeki en hafif malzeme olduğu için kullanmaktadır.

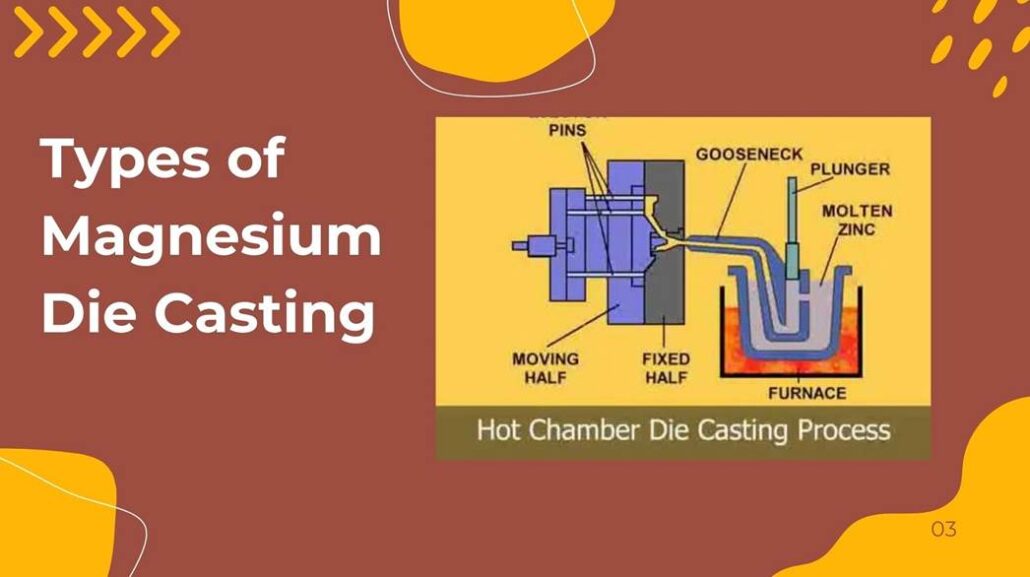

Magnezyum Basınçlı Döküm Çeşitleri

Farklı otomotiv parçaları yapmak için temel olarak iki tür magnezyum döküm işlemi vardır. Bunlar aşağıdaki gibidir;

Sıcak Kamara Basınçlı Döküm

Sıcak haznede magnezyum döküm, magnezyumun düşük erime noktası için idealdir. Bu işlemde kalıp, erimiş hazneye daldırılır ve kalıbın içine zorlanır.

Soğuk Kamara Basınçlı Döküm

Magnezyum basınçlı dökümün tipik yöntemi soğuk kamaralı basınçlı dökümdür. Bu süreçte, erimiş magnezyum otomotiv endüstrisindeki ısıtılmamış kalıplara enjekte edilir.

Magnezyum Otomotiv Uygulamalarında Neden En İyisidir?

Magnezyumun fiziksel ve mekanik özelliklerinin kombinasyonu çok özeldir ve araç üretiminde çok fazla talep görmektedir.

- İlk olarak, magnezyum alüminyumdan yaklaşık 33% daha hafiftir ve 75% çakmak çelikten daha fazla. Bu, aracın verimliliği, yol tutuşu ve emisyonları üzerinde anında etkisi olan radikal bir ağırlık azaltımıdır.

- İkinci olarak, magnezyum alaşımları iyi bir mukavemet-ağırlık oranına sahiptir, bu nedenle bileşenin mekanik kuvvetlere dayanabilmesi ancak hafif olması gereken uygulamalarda mükemmeldir.

- Ayrıca magnezyum, sürüş konforunu artıran ve kabin gürültüsünü en aza indiren daha iyi titreşim ve gürültü sönümleme özelliği sergiler.

- Aynı zamanda iyi bir termal iletkendir ve bu nedenle şanzıman muhafazaları ve elektronik muhafazalar gibi ısıya maruz kalan parçalarda kullanılır.

Magnezyum Basınçlı Dökümün Avantajları

Araçlarda Önemli Ağırlık Azaltımı

Otomotiv mühendisliğinin en önemli hedeflerinden biri ağırlığı azaltmaktır. Hafif otomobiller daha az yakıt kullanır, daha az emisyon üretir ve daha iyi performans sağlar.

Magnezyum basınçlı döküm otomobil üreticilerinin çelik veya alüminyumdan yapılmış daha ağır parçaları işlevselliklerini etkilemeden magnezyumla değiştirmelerine yardımcı olur. Her bir parçadaki en ufak bir ağırlık azaltımı, otomobilin tamamında toplandığında muazzam bir ağırlık azaltımı sağlayabilir.

Bu fayda, bataryanın menzilini ve verimliliğini doğrudan etkilemek için gövdenin ağırlığının azaltılmasını gerektiren elektrikli otomobillerde özellikle önemlidir.

Daha İyi Yakıt Ekonomisi ve Azaltılmış Emisyonlar

Yakıt ekonomisi, araç ağırlığının azaltılmasından doğrudan etkilenir. Araştırmalar sürekli olarak yakıt verimliliğinin şu şekilde arttığını göstermektedir 5-7% aracın ağırlığı şu kadar azaldıkça 10%.

Magnezyum döküm parçalar sayesinde otomobil üreticileri zorlu küresel emisyon standartlarına daha kolay uyum sağlayabileceklerdir. Bu durum, ülkelerin hükümetleri karbon emisyonlarını en aza indirmeyi ve sürdürülebilir taşımacılığı geliştirmeyi amaçlayan kuralları uyguladıklarında özellikle önemli hale gelmektedir. Dolayısıyla magnezyum basınçlı döküm, ekonomik ve çevresel hedefleri desteklemektedir.

Yüksek mukavemet/ağırlık oranı

Hafif metalleri çevreleyen efsane, mukavemeti azalttığıdır. Magnezyum alaşımları bu varsayımı çürütmektedir.

Basınçlı dökümdeki son magnezyum alaşımları, direksiyon kolonları, koltuk çerçeveleri, şanzıman muhafazaları ve yapısal braketler gibi otomotiv parçalarında uygulanmak için yeterli mekanik mukavemete sahiptir. Bu bileşenler uzun vadede stres, titreşim ve termal değişikliklere dayanabilmelidir.

Üreticiler, doğru alaşım seçimi ve verimli kalıp döküm süreçleri sayesinde dayanıklı ve hafif bileşenler elde etmektedir.

Boyutsal Doğruluk ve Tasarım Esnekliği

Magnezyum basınçlı döküm kullanılarak karmaşık ve dar geometriler üretilebilir. Tek bir dökümde ince duvarlar, karmaşık formlar, nervürler, çıkıntılar ve dahili özellikler yapmak mümkündür.

Bu tasarım esneklik sağlar, ikincil işleme ve montajı ortadan kaldırır, üretim maliyetini ve minimum arıza noktalarını azaltır. Birden fazla parça, aracın mimarisini kolaylaştıran tek bir kalıp döküm parçaya dökülebilir.

Sonuç olarak magnezyum basınçlı döküm, otomobillerde yenilikçi tasarımları kolaylaştırır ve üretim verimliliğini sağlar.

Yüksek Kaliteli Titreşim ve Gürültü Sönümleme

Magnezyumun doğal sönümlemesi alüminyum ve çelikten daha fazladır. Bu özellik, magnezyum döküm bileşenleri özellikle otomobillerde gürültü, titreşim ve sertliğin (NVH) en aza indirilmesinde kullanışlı hale getirmiştir.

Bu özellik gösterge paneli çerçevesi, direksiyon simidi ve koltuk yapıları gibi bileşenler için büyük avantaj sağlar. Daha iyi NVH performansı sürüş konforunu artırmaya yardımcı olur ve daha sofistike bir kullanıcı deneyimi sunar.

Lüks ve en kaliteli otomobiller söz konusu olduğunda, böyle bir avantaj da özellikle yararlıdır.

Çok Sayıda Ekonomik Üretim

Magnezyum alaşımları kilogram başına daha maliyetli görünebilir; ancak seri üretim söz konusu olduğunda magnezyum basınçlı döküm son derece ekonomiktir.

Süreç, yüksek tekrarlanabilirlik ve döngü süreleri sağlar ve malzeme israfını azaltır. Kalıp yapıldıktan sonra, aynı parçalardan binlerce hatta milyonlarca aynı kalitede yapılabilir.

Ayrıca, işleme maliyeti azalır, montaj aşamalarının sayısı en aza indirilir ve araçların işletme maliyeti düşürülerek malzemenin ilk maliyeti telafi edilir. Tüm üretim ömrü boyunca magnezyum basınçlı döküm maliyet açısından verimli hale gelir.

Modern Alaşımlar Kullanılarak Korozyon Direnci

Magnezyum korozyonu ile ilgili birçok sorun, alaşımın ve yüzey işleminin geliştirilmesi sayesinde büyük ölçüde aşılmıştır.

Otomobil endüstrisindeki çağdaş magnezyum alaşımlı basınçlı dökümler, özellikle kaplama, boya veya eloksal yöntemleriyle birleştirildiğinde daha iyi korozyon direnci sağlar. Bu gelişmeler, magnezyum bileşenlerin ağır çevresel faktörlerde bile düzgün çalışmasını sağlar.

Sonuç olarak, magnezyum basınçlı döküm artık bir otomobilin iç ve dış kısımlarında kullanılabilmektedir.

Sürdürülebilirlik ve Geri Dönüştürülebilirlik

Otomobil üretimi sürdürülebilirliğe odaklanmaya başladı. Magnezyum, geri dönüşümü tamamen yapılabilen bir malzemedir; magnezyumun geri dönüşümü, bir hammadde kullanarak yeni metal üretmekten çok daha az enerji kullanır.

Çok sayıda otomobil üreticisi de üretim sırasında kullanılan hurda magnezyumun eritilerek yeniden kullanıldığı kapalı döngü geri dönüşüm yöntemini kullanmaktadır. Bu da israfı, enerji kullanımını ve çevresel etkileri en aza indiriyor.

Çin'de magnezyum döküm üreticisi Böylece küresel sürdürülebilirlik hedeflerini ve döngüsel üretimi desteklemektedir.

Magnezyum ve Diğer Otomotiv Basınçlı Döküm Metalleri

Basınçlı döküm işleminde farklı malzemeler kullanılabilir. İşte imalatta kullanılan tüm malzemelerin özelliklerinin bir özeti.

| Mülkler | Magnezyum | Alüminyum | Çelik |

| Titreşim Sönümleme | Mükemmel | Orta düzeyde | Düşük |

| Yoğunluk | Çok düşük | Düşük | Yüksek |

| Güç-Ağırlık Oranı | Yüksek | Orta düzeyde | Yüksek |

| Döküm yeteneği | Mükemmel | İyi | Zayıf |

| Sürdürülebilirlik | Yüksek | Orta düzeyde | Düşük |

| EV uygunluğu | Mükemmel | Orta düzeyde | Düşük |

| Uygulamalar | Son derece uygun | Orta derecede uygun | İyi uygunluk |

Otomotiv Sektöründe Magnezyum Basınçlı Döküm

Hafif olması, yüksek mukavemetli ağırlık oranı ve yüksek tasarım esnekliği, magnezyum basınçlı dökümü otomotiv endüstrisinde daha önemli bir faktör haline getirmiştir. Otomobil üreticileri, araç ağırlıklarını en aza indirmek, bir motorun yakıt verimliliğini artırmak, sıkı emisyon seviyelerine uymak ve güvenli ve işlevsel kalmak için magnezyum kullanmaktadır.

İç Mekan Otomobil Parçaları

Magnezyum basınçlı döküm, ağırlığı azaltmanın ve titreşimi bastırmanın önemli olduğu otomotiv endüstrisinin iç parçalarında da yaygındır. Direksiyonlarda, direksiyon kolonlarında, koltuk çerçevelerinde, koltuk yükselticilerinde, konsol braketlerinde, radyo muhafazalarında ve tuş kilidi muhafazalarında kullanılırlar. Magnezyumun doğal titreşim sönümleme özellikleri sürüş kalitesini artırmaya ve aracın toplam ağırlığını azaltmaya yardımcı olur.

Gövde ve Yapısal Parçalar

Magnezyum basınçlı döküm, araçların hafif ancak sert konstrüksiyonunda gövde ve yapısal uygulamalarda kullanılır. Kapı ve bagaj kapağı iç panelleri, tavan çerçeveleri, ayna braketleri, yedek lastik taşıyıcıları, yakıt doldurma kapakları ve kapı kolları gibi parçalar genellikle magnezyum alaşımları ile üretilir. Bu bölümler daha iyi yakıt ekonomisi ve araç kullanımı sağlar.

Çerçeve ve Kontrol Bileşenleri

Çerçeve ve kontrol bileşenlerinin yapımında güç ve hassasiyete ihtiyaç vardır. Magnezyumun avantaj olarak kullanılacağı parçalardan bazıları fren pedalı kolları, gaz pedalları, debriyaj pedalları, pedal braketleri, montaj braketleri ve yarış tekerleği bileşenleridir. Uygulamalar, güvenliği etkilemeden araçların tepkiselliğini artırmak için kullanılır.

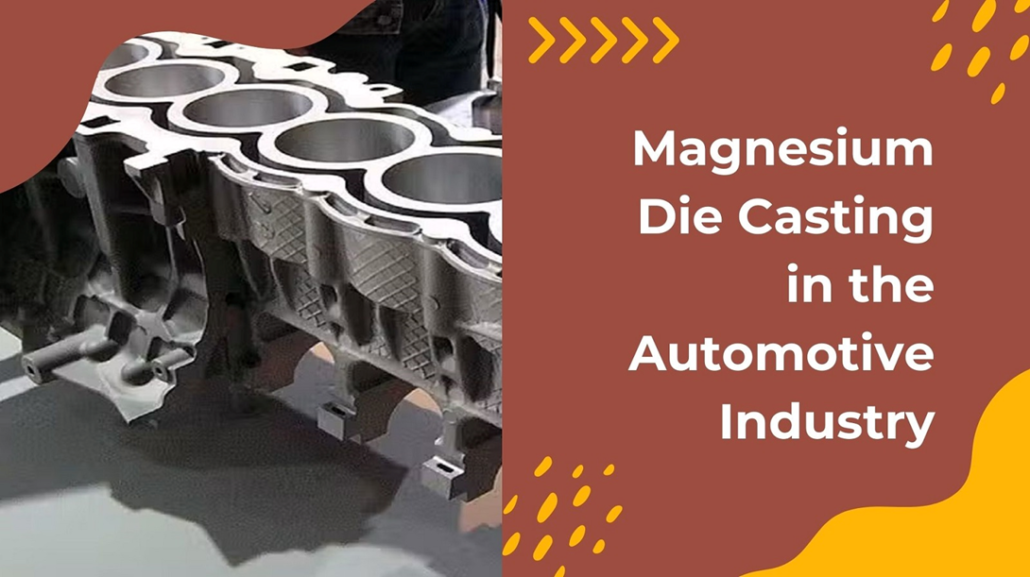

Güç Aktarma Organları ve Elektrikli Araç Parçaları

Magnezyum döküm, güç aktarma sisteminde motor blokları, kam kapakları, valf kapakları, debriyaj muhafazaları, transfer kutuları, alternatör muhafazaları ve elektrik motoru muhafazaları için kullanılır. Elektrikli ve hibrit otomobillerde magnezyum, yapısal ağırlığı azaltmada ve termal yönetimde önemlidir, bu da performansı ve sürüş menzilini artırır.

Otomotiv Basınçlı Dökümünde Magnezyum Alaşım Çeşitleri

| Magnezyum alaşımı | Kullanım |

| AZ91D Magnezyum Alaşımı | Otomotiv endüstrisinde en yaygın magnezyum döküm alaşımı AZ91D'dir. Yüksek düzeyde dökülebilirliğe, yüksek düzeyde korozyon direncine ve iyi düzeyde mekanik özelliklere sahiptir, bu nedenle gövde, kapaklar ve yapısal otomotiv bileşenlerinde uygulama alanı bulur. |

| AM60B Magnezyum Alaşımı | Bu tür alaşımlar daha fazla süneklik, darbe direnci ve tokluğa ihtiyaç duyulan durumlarda kullanılır. |

| AM20 Magnezyum Alaşımı | Direksiyonlar, koltuk çerçeveleri ve çarpışmaya duyarlı bileşenler gibi güvenlik açısından kritik bileşenlerde popülerdirler. |

| AM50A Magnezyum Alaşımı | Alüminyumun azaltılması uzamayı artırarak alaşımların darbe sırasında enerjiyi absorbe edebilmesini sağlar. |

Doğru magnezyum alaşımı ve basınçlı döküm sayesinde, otomotiv üreticileri hafif, güvenli ve yüksek performanslı otomotiv bileşenleri elde edebilir ve bu nedenle magnezyum basınçlı döküm, mevcut otomotiv mühendisliğinin temel direklerinden biridir.

Otomotiv Sektöründe Magnezyum Basınçlı Dökümde Görünüm

Hafif, elektrikli ve sürdürülebilir otomotiv üretiminin geleceğidir. Bu trendler Magnezyum basınçlı döküm ile uygun bir şekilde eşleşmektedir.

Giderek daha hassas hale gelen düzenlemeler ve araçların değişen tasarımıyla birlikte, magnezyum elementler performans ve verimlilik hedeflerini karşılamak için otomobil üreticileri arasında giderek daha popüler hale gelecektir. Seri üretim yapısal dökümler, yüksek teknoloji alaşımları ve akıllı fabrikalar magnezyumun rolünü daha da artıracaktır.

Magnezyum basınçlı döküm artık niş bir teknoloji değil - yeni otomotiv mühendisliğinin temelini oluşturuyor.

Sonuç

Dünyada ise magnezyum basınçlı döküm, hafiflik, yapısal stabilite, tasarım, kabiliyet ve sürdürülebilirlik açısından yüksek bir performans sunuyor. Ağırlığı azaltmayı, yakıt verimliliğini, konforu ve çevre standartlarını artırmayı hedefleyen otomotiv üreticilerine, iyi test edilmiş ve ilerici bir çözüm sunuyor.

Geleneksel içten yanmalı araçlarda, magnezyum basınçlı döküm bileşenler ulaşım endüstrisinin geleceğini belirliyor. Artan teknoloji ve üretim ölçeği ile birlikte, magnezyum basınçlı dökümün otomotiv endüstrisindeki faydaları artmaya devam edecektir.

Sonuç olarak, magnezyum basınçlı döküm sadece malzeme seçiminde bir seçenek değil, aynı zamanda otomobil tasarımının değişen dünyasında stratejik bir varlıktır.