Basınçlı Döküm Otomotiv Parçaları yüz yılı aşkın bir süredir otomobil üretiminde yer almaktadır. Zamanla, süreç daha iyi malzemeler ve teknoloji ile geliştirilmiştir. Ayrıca günümüzde araç ağırlığını azaltma ve yakıt verimliliğini artırma konusunda daha da öne çıkmaktadır. Çağdaş otomobil sektörü doğruluk ve güce dayanmaktadır. Modern dünyanın otomobilleri güvenli, güvenilir ve verimli olmak zorundadır. Bunu büyük bir güvenle yapmanın bir yöntemi, bir otomotiv parçasını basınçlı döküm yoluyla dökmektir. Bu süreç, hassasiyet ve yüksek üretimin bir kombinasyonudur. Otomobil üreticilerine güçlü, hafif ve tek tip parçalar sağlar.

Otomotiv basınçlı dökümünün artan kullanımı sadece performansla ilgili değildir. Aynı zamanda maliyet tasarrufu, artan üretim hızı ve sürdürülebilirliktir. Otomobil üreticileri aynı parçalardan binlerce ve aynı kalitede üretebilmektedir. Seri üretimde bu gereklidir.

Bu yazıda, otomotiv dökümünün önemini tartışacağız. Çalışmalarını, önemini ve geleceğin hangi eğilimlerinin sektörü etkilediğini izleyeceğiz. Sonuç olarak, çağdaş araç üretiminin neden otomotiv basınçlı döküm ile desteklendiğini öğreneceksiniz.

İçindekiler

GeçişOtomotiv Basınçlı Döküm

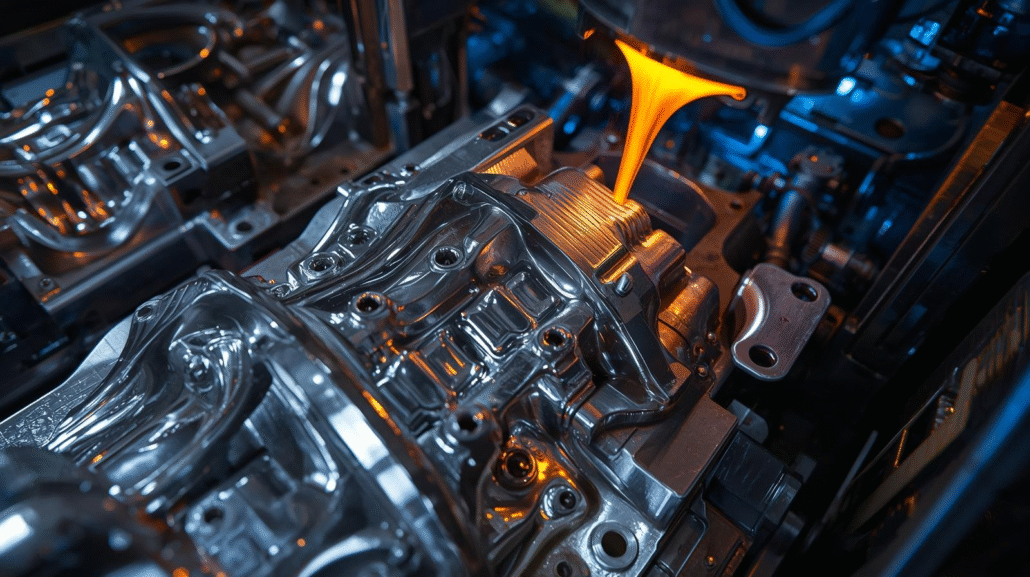

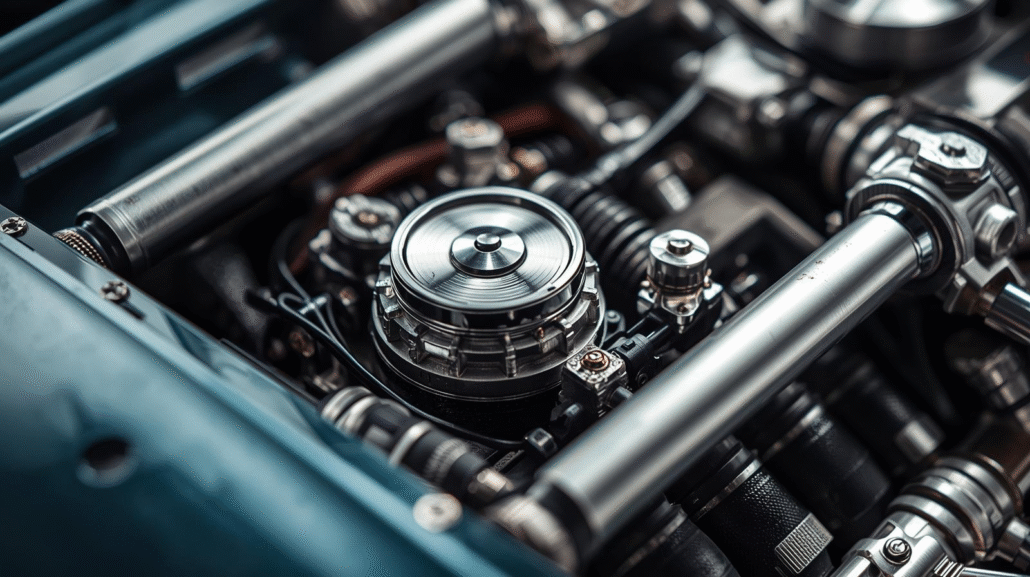

Otomobil üretimi, parçaların otomotiv basınçlı döküm olarak bilinen bir süreçle üretildiği en sofistike teknolojilerden biridir. Yüksek basınç altında çalıştığı için geleneksel dökümden farklıdır. Bu süreçte erimiş metal, kalıp olarak bilinen çelik bir kalıba enjekte edilir. Kalıp son derece hassastır ve bu nedenle üretilen bölüm belirli boyutlardadır.

Bu, önce metalin eritilmesiyle yapılır. En yaygın olanları alüminyum ve magnezyumdur. Sıvı metal eritildikten sonra, kalıbı son derece yüksek bir oranda doldurmaya zorlanır. Kalıp katılaşan metal ile doldurulur. Kalıp açıldıktan sonra tamamlanan parça kesilir.

İki otomotiv basınçlı döküm sistemi mevcuttur:

- Sıcak kamaralı basınçlı döküm - Bu işlem çinko ve magnezyum gibi metallere uygulanır. Eritme potası makineye bağlanır ve ardından erimiş metal basitçe kalıba itilir. Daha hızlıdır, ancak yalnızca düşük erime noktalı metallerle çalışabilir.

- Soğuk odacıklı basınçlı döküm - Bu işlem alüminyuma ve bazen de magnezyuma uygulanır. Erimiş metal daha sonra bir hazneye dökülür ve ardından kalıbın içine itilir. Daha fazla zaman alır ancak erime noktası daha yüksek olan metallerde etkilidir.

Otomotiv basınçlı dökümünün başlıca avantajları hız, doğruluk ve mukavemettir. Tek bir kalıp kullanılarak binlerce parça üretilebilir. Tüm bölümler neredeyse aynı şekilde ortaya çıkar. Pürüzsüz yüzeylere sahiptir ve bu da ek işleme gerektirmediği anlamına gelir.

Büyük ölçekli üretim söz konusu olduğunda, otomotiv basınçlı döküm işe yarar. Otomobil şirketleri tarafından motor blokları, dişli kutuları, tekerlekler ve hatta yapısal parçalar üretmek için kullanılır. Güçlü ancak hafif bileşenler sağlamanın yanı sıra hem zaman hem de maliyet açısından ekonomiktir.

Basınçlı döküm otomotiv parçaları Süreci

Basınçlı döküm otomotiv parçaları yapım süreci bir dizi adımı takip eder. Her adım doğru, güçlü ve güvenilir olmak için önemlidir.

Kalıbın Hazırlanması

Her şey kalıbın tasarımı ve imalatı ile başlar. Kalıp, sertleştirilmiş bir çelik formudur. Birbiriyle birleşen iki parçadan oluşur. Kalıp, mühendisler tarafından parçanın özelliklerine göre tasarlanır. Kalıp, basınç ve ısıya dayanacak kadar güçlü olmalıdır.

Metalin Eritilmesi

İkinci adım, seçilen metalin eritilmesini gerektirir. En yaygın olanları alüminyum, magnezyum ve çinkodur. Isıtılan metal, eritilerek sıvı haline getirildiği bir fırından geçirilir. Safsızlıkları önlemek için sıcaklık kontrol altında olmalıdır.

Metalin Enjekte Edilmesi

Metal eritildikten sonra çok yüksek basınçla kalıbın içine itilir. Bu, otomotiv parçalarının basınçlı dökümünde en önemli süreçtir. Sıvı metalin kalıbın tüm köşelerini doldurduğundan emin olmak için yüksek basınç kullanılır. Bu sayede analitik çizgiler, düzleştirilmiş alanlar ve kesin formlar ortaya çıkar.

Soğutma ve Katılaştırma

Metal enjekte edildikten sonra kalıp içinde hızla katılaşır. Metal soğutma yoluyla katılaşır ve parçaya mukavemet kazandırır. Soğutma süresi parçanın boyutuna ve kalınlığına göre belirlenir.

Kalıbın Çalıştırılması ve Parçanın Fırlatılması

Metal katılaştığında kalıp açılır. Parça, özel itici pimler tarafından kalıptan dışarı itilir. Bölüm artık genel şeklini almıştır, ancak yine de son işlem gerektirebilir.

Budama ve Temizlik

Ortaya çıkan aşırı metale flaş denir ve dökümün kenarlarında oluşabilir. Bu kısım kesilerek uzaklaştırılır. Ardından parça temizlenir ve ilave mukavemet elde etmek için ara sıra ısıtılır.

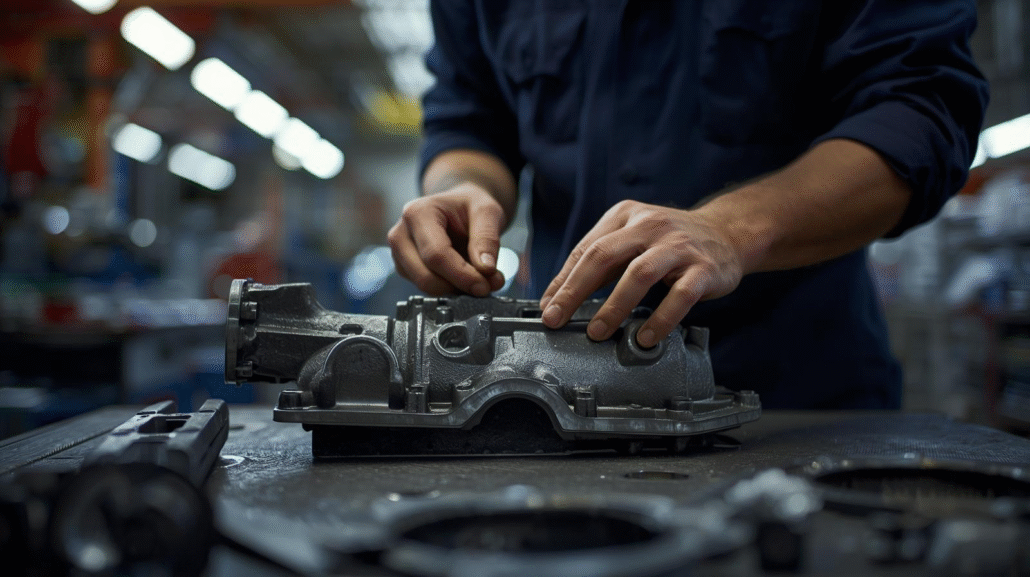

Son İşlem ve Denetim

Yüzey bitirme ve muayene son aşamadır. Bazı kısımlar boyanabilir, cilalanabilir veya kaplanabilir. Her bölüm kusurlara karşı iyice taranır. Sadece kaliteli olanlar kullanılmak üzere geçirilir.

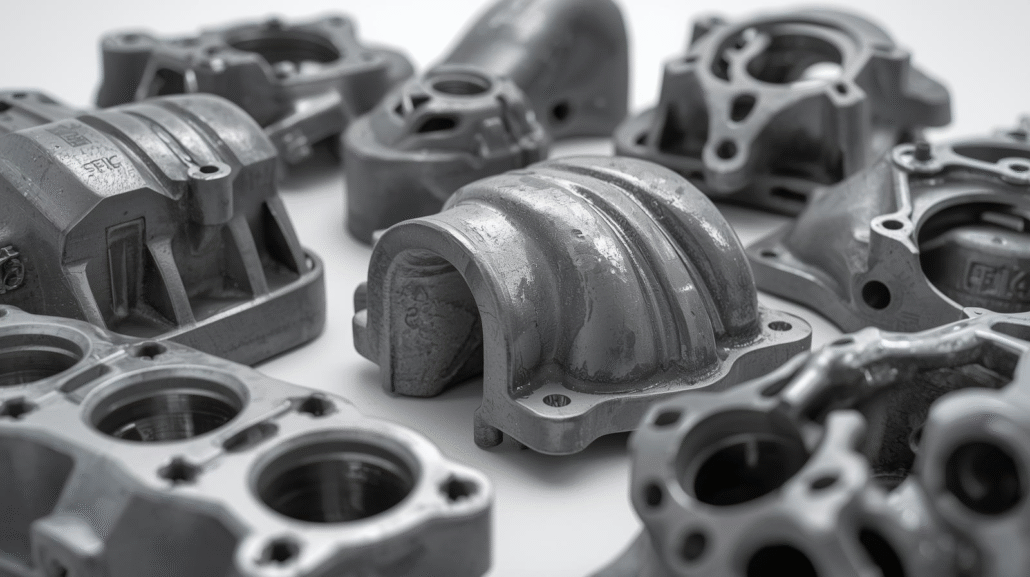

Kalıp döküm bir otomotiv parçası ne olabilir?

Basınçlı döküm otomotiv parçaları - basınç altında bir kalıba preslenen erimiş metal ile yapılan bileşenlerdir. Bu, şekilleri ve boyutları doğru olan bileşenler üretir. Kalıp olarak adlandırılan kalıplar, ihtiyaç duyulan parçaya uyacak şekilde büyük bir hassasiyetle yapılır.

En çok kullanılan metaller alüminyum, magnezyum ve çinkodur. Bunlar hafif ve güçlü metallerdir. Otomobil üreticileri, dayanıklılıktan ödün vermeden aracı daha hafif hale getirdikleri için bunları sevmektedir.

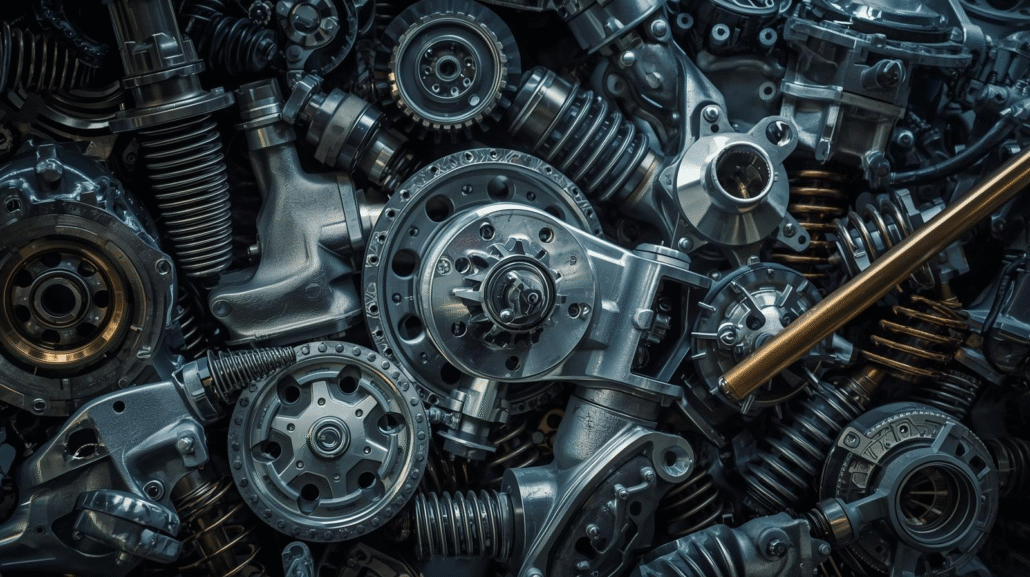

Tipik olarak kullanılan kalıp döküm otomotiv parçaları şunlardır:

- Motor blokları

- Şanzıman muhafazaları

- Tekerlekler

- Yapısal braketler

- Elektronik muhafazalar

Çünkü bu süreç sayesinde otomobil üreticileri güvenlik ve verimlilik açısından yüksek kalitede otomobiller üretebilmektedir.

Otomotiv Döküm Sektörünün Rolü

Otomobil üretiminin en geleneksel ve tutarlı süreçlerinden biri otomotiv dökümü olarak adlandırılır. Erimiş metali karmaşık biçimlerdeki bileşenlere dönüştürür. Motorlar, şanzımanlar, süspansiyonlar ve diğer birçok sistem bu parçalara ihtiyaç duyar. Çağdaş otomobil sektörü bu prosedür olmadan çalışamaz.

Otomotiv dökümünün birincil amacı, daha düşük maliyetle güçlü parçalar yapmaktır. Döküm sayesinde otomobil şirketleri bir seferde binlerce benzer parça yapabilmektedir. Otomobiller doğruluk ve stabiliteye ihtiyaç duyduğundan bu önemlidir. Bir hatanın güvenlik veya performans üzerinde etkisi olabilir.

Esneklik, otomotiv dökümünün bir başka uygulamasıdır. Aksi takdirde işlenmesi çok maliyetli olan daha karmaşık şekiller tasarlamak mühendisler için mümkündür. Döküm sayesinde ince duvarlar, oyuklar ve hassas detaylar oluşturulabilir. Bu, otomobil üreticilerinin yeni modellerin geliştirilmesinde daha fazla özgürlüğe sahip olmalarını sağlar.

Bir diğer önemli konu da ağırlığın azaltılmasıdır. Hafif otomobiller daha verimlidir ve daha az emisyon üretir. Toplam ağırlığı azaltmak için alüminyum ve magnezyum alaşımlı otomotiv dökümü kullanılmaktadır. Bu, yakıt verimliliğini artırır ve dünyada sürdürülebilirliği teşvik eder.

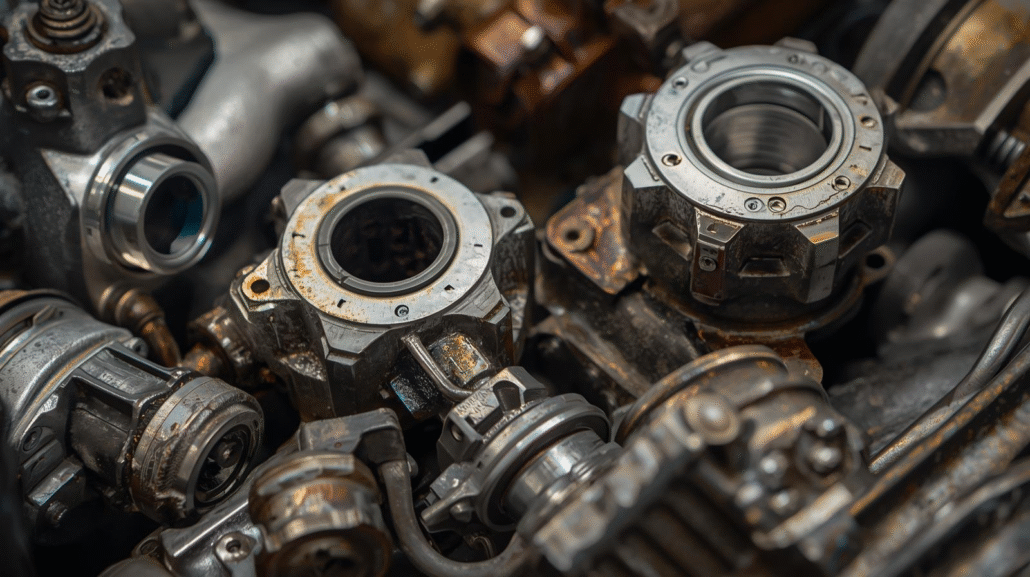

Dayanıklılık da önemlidir. Otomotiv dökümü, aşırı sıcaklıklara, ağır yüklere ve sürekli titreşime dayanabilen bileşenler üretir. Bir örnek vermek gerekirse, silindir kapakları ve şanzıman muhafazaları gibi parçaların bozulma zamanlaması birkaç yılla ölçülmelidir.

Son olarak, inovasyon otomotiv parçalarının döküm süreci ile desteklenmektedir. Elektrikli araçlar, batarya muhafazaları ve motor braketleri de dahil olmak üzere yeni dökümlerden faydalanmaktadır. Döküm, değişen endüstrinin ihtiyaçlarına göre değişmektedir.

Kısaca ifade etmek gerekirse, otomotiv dökümü sadece bileşenlerin üretimiyle ilgili değildir. Tüm otomotiv sektöründe güvenliği, üretkenliği ve ilerlemeyi güçlendirmekle ilgilidir.

Otomotiv Parçalarının Dökümünde Malzeme Seçimleri

Basınçlı döküm otomotiv parçalarında kullanılan malzeme kritik bir öneme sahiptir. Malzeme mukavemeti, ağırlığı, maliyeti ve performansı etkiler. Kullanılan çeşitli metaller, parçanın araçtaki uygulamasına bağlıdır.

Alüminyum Alaşımları

Kalıp döküm otomotiv parçaları çoğunlukla alüminyumdan yapılır.

- Hafif ama güçlüdür.

- Mikro kristal önleyicidir ve bu uzun ömürlü araçlarda önemlidir.

- Ayrıca termal olarak çok iletkendir ve motor ve şanzıman bileşenleri için mükemmeldir.

- Motor blokları, silindir kapakları, gövde ve yapısal parçalar genellikle alüminyum alaşımlardan yapılır.

Magnezyum Alaşımları

Magnezyum alüminyumdan bile daha hafiftir.

- İyi bir güç/ağırlık oranına sahiptir.

- Titreşimi absorbe etmede de iyidir ve direksiyon ve şanzıman bileşenlerinde kullanılabilir.

- İç bileşenlere, braketlere, muhafazalara ve hafif gövde yapılarına uygulanır.

- Hafiftir, aracın toplam ağırlığını azaltır, bu da elektrikli araçlarda kullanışlıdır.

Çinko Alaşımları

- Çinko kullanılarak dökülen daha pürüzsüz ve daha küçük basınçlı döküm otomotiv bileşenleri.

- Çok sayıda ince ayrıntıyı ve ince duvarları kabul eder.

- Aşınma direnci de iyidir, böylece dayanıklılığı artırır.

- Büyük miktarlarda parçaların küçük üretimi için ekonomiktir.

Genel uygulamalar kilitler, kulplar, dişliler ve dekoratif uygulamaları içerir.

Bakır Alaşımları (sınırlı kullanım)

Bununla birlikte, bakır ve bakır bazlı alaşımlar, uygulamalar olmasına rağmen, otomotiv parçalarının dökümünde daha az uygulamaya sahiptir.

- Elektriğin süper iletkenleridirler.

- Konektörlerde ve elektrik muhafazalarında uygulanırlar.

- Bakır, alüminyum veya magnezyuma kıyasla ağır ve maliyetli olduğu için çok fazla kullanılmazlar.

Bu Malzemeler Neden Seçilmiştir?

Otomobil endüstrisi hafif ve aşınmaya dayanıklı güçlü malzemeler talep etmektedir. Bu gereksinimler alüminyum, magnezyum ve çinko alaşımları tarafından karşılanmaktadır. Bu alaşımlar otomobilleri daha güvenli, daha hafif ve yakıt tasarruflu hale getirmektedir. Basınçlı dökümdeki hafif alaşımların otomotiv parçaları, elektrikli araçların sayısı arttıkça daha fazla talep görecektir.

Basınçlı döküm otomotiv parçalarının avantajları

Otomotiv parçalarının basınçlı dökümü, otomobil üretiminde bir gereklilik haline getiren çok sayıda avantaja sahiptir. Otomobil üreticilerinin bu yaklaşımı seçmesinin nedeni, hem doğru, hem hızlı hem de dayanıklı olmasıdır. Temel avantajlara daha yakından bakacağız.

Hassasiyet ve Doğruluk

Hassasiyet, basınçlı döküm otomotiv parçalarının en büyük avantajlarından biridir. Erimiş metal kalıbın her köşesine dökülür. Bu, hassas boyutlara ve yüzeylere sahip bileşenlerle sonuçlanır. Doğruluk, ikincisinde daha az işleme gerektiği anlamına gelir. Ayrıca tüm parçaların araç aksamına mükemmel şekilde uymasını sağlar.

Yüksek mukavemetli ve düşük ağırlıklı

Mevcut otomobiller güçlü olmalı ama aynı zamanda hafif de olmalıdır. Bu denge, otomotiv parçalarının basınçlı dökümüyle sağlanır. Alüminyum ve magnezyum alaşımları hafif ve güçlüdür. Bu tür malzemelerle otomobilin toplam ağırlığı azaltılır. Bu da güvenlikten ödün vermeden daha yüksek seviyede yakıt ekonomisi ve performans sağlar.

Büyük Ölçekli Üretimde Ekonomi

Basınçlı döküm otomotiv parçaları büyük ölçekli üretim için uygundur. Bir kalıp yapıldıktan sonra binlerce kez tekrar kullanılabilir. Bu da birim fiyatı düşürür. Üretim hızı işçilik maliyetlerini de düşürür. Bu verimlilik, rekabetçi kalabilmek için otomobil üreticileri için çok önemlidir.

Mükemmel Yüzey İşlemi

Basınçlı döküm parçalar pürüzsüz yüzeyler ve incelik içerir. Bu da ilave finisaj işçiliğinden tasarruf sağlar. Parça, kalıptan çıktığı haliyle çoğu durumda hazırdır. Görünür araba parçalarının görünümü de iyi yüzey kalitesi ile geliştirilir.

Tutarlılık ve Güvenilirlik

Tüm otomobiller benzer şekilde çalışan bileşenlere ihtiyaç duyar. Otomotiv parçaları tekdüzelik sağlamak için kalıp dökümdür. Dökümler neredeyse bir öncekiyle aynıdır. Bu bir güvenlik iyileştirmesidir ve kusur olasılığını en aza indirir.

Tasarım Esnekliği

Diğer önemli fayda ise tasarım özgürlüğüdür. İnce duvarlı, kavisli ve karmaşık parçalar basınçlı döküm ile yapılabilir. Bu, mühendislerin yaratıcı olmalarını ve küçük tasarımlara sığdırılabilecek parçalar üretmelerini sağlayacaktır.

Uzun Vadeli Dayanıklılık

Otomobil bileşenleri her gün stres, ısı ve titreşime maruz kalır. Basınçlı döküm otomotiv bileşenleri bu tür ortamları desteklemek için sağlamdır. Dayanıklıdırlar, bu da araçların daha uzun süre dayanacağı ve daha az değiştirmeye ihtiyaç duyacağı anlamına gelir.

Otomotiv dökümlerinin uygulamaları

Bir otomobilin neredeyse her bileşeni otomotiv tipi dökümlerle yapılır. Bunlar motorlarda, şanzımanlarda, şasilerde ve gövde yapılarında bulunabilir.

Örnekler şunları içerir:

- Motor bileşenleri - csilindir kafaları, motor blokları, valf kapakları.

- Yorum parçaları - gövde, tork konvertörleri, debriyaj kapakları.

- Braket parçaları - salıncak kolları, braketler, Süspansiyon bileşenleri.

- Electronic muhafazalar - Sensör ve kontrol üniteleri kutuları.

Otomotiv dökümleri esnektir ve bu da otomobil üreticilerinin yenilikçi olmasını sağlar. Şirket düşük maliyetlerle karmaşık bileşenler geliştirebilir.

Otomotiv dökümlerinde güvenlik

Bir otomotiv dökümünün en önemli adımı kalite kontroldür. Otomobiller güvenli, güvenilir ve dayanıklı olmalıdır. Bu, her bir döküm parçasının yüksek standartlarda olması gerektiği anlamına gelir. Herhangi bir küçük hata yolda ciddi sorunlara yol açabilir.

Boyutsal Doğruluk

Otomotiv dökümünün her parçasında hassas ölçümler gereklidir. Çok küçük veya çok büyük bir parça yapıldığında, aracın içine sığmayacaktır. Hassas aletler, her dökümün boyutunu ve şeklini kontrol eden mühendisler tarafından uygulanır. Bu, tüm parçaların uyumlu bir şekilde çalışmasını sağlar.

Yüzey Denetimi ve Görsel Denetim

Döküm, sorunlu alanlarına erken ulaşabilir. Parça çatlaklar, delikler veya pürüzlü yamalar nedeniyle zayıflamış olabilir. Bu kusurlar yüzey tarafından denetçiler tarafından yakından incelenir. Herhangi bir kusur olması durumunda, parça daha montaj hattına girmeden reddedilir.

X-ray ve Tahribatsız Muayene

Ayrıca metalin içinde gizlenmiş ve görünmeyen bazı kusurlar da vardır. Bu nedenle X-ray testi otomotiv dökümünde sıklıkla kullanılır. Parçadaki boşluğu, çatlakları veya hava gözeneklerini ortaya çıkaran bir tekniktir. Tahribatsız testler, işletmelerin parçayı parçalara ayırmaya gerek kalmadan kusurları bulmasını sağlar.

Mekanik Dayanım Testi

Oto döküm tarafından üretilen bileşenlerin strese, ısıya ve titreşime dayanması gerekir. Mukavemet, sertlik ve esneklik ölçümleri mühendisler tarafından numuneler üzerinde yapılır. Bunlar, parçaların gerçek sürüş koşullarına dayanabilmesini sağlayan testlerdir.

Partiler Arası Tutarlılık

Otomobil üreticileri bir günde çok sayıda parça üretmektedir. Kalite kontrol, döküm zamanından bağımsız olarak tüm dökümlerde tekdüzeliği garanti etmek için kullanılacaktır. Eşit yüksek standartlarda olduklarından emin olmak için her partiden rastgele örnek parçalar da test edilir.

Uluslararası Standartlar ve Sertifikalar sağlanmıştır

Otomobillerin dökümü ISO ve ASTM gibi uluslararası kalitededir. Bu düzenlemeler kalite ve güvenlik kurallarını belirler. Bu sertifikaların alınması otomobil üreticileri ve müşteriler arasında güven yaratır.

Genel olarak, otomotiv dökümünde kalite kontrolün tek kaygısı denetim değildir. Bu, güvenli ve güvenilir bir otomobille ilgilidir. Sıkı testler ve uluslararası standartlar, döküm parçaların sokaklarda güvenle kullanılabilmesini sağlar.

Otomotiv Basınçlı Dökümünün Geleceği

Otomotiv sektöründe hızlı bir değişim yaşanıyor. Gelecek elektrikli otomobiller, yeşil hedefler ve yüksek teknolojili üretim tarafından belirleniyor. Otomotiv basınçlı döküm bu yeni dönemde daha da önemli olmaya devam edecek.

Daha Büyük ve Karışık Dökümler

Daha büyük ve tek parçalı dökümlere geçiş en büyük eğilimlerden biridir. Otomobil üreticileri artık çok sayıda küçük parça üretip bunları birbirine sabitlemek yerine, bazı büyük parçaları tek parça olarak üretiyor. Bunlardan en tanınmışı Tesla'nın Giga Casting firmasıdır. Firma, otomobillerinin tüm arka veya ön parçalarını tek bir dökümde yapan muazzam makinelere sahip. Bu, üretimi daha az ağır, daha ucuz ve daha hızlı hale getiriyor. Bu, diğer otomobil üreticileri tarafından da takip edilen bir trend.

Elektrikli Araçların Teşviki

Sürüş menzilini artırmak için elektrikli araçlar (EV'ler) daha hafif bileşenlere ihtiyaç duymaktadır. Batarya hantal bir nesnedir ve ağırlık azaltma, şasi ve gövdede önemli bir sorundur. Bu sorun alüminyum ve magnezyumdan yapılan otomotiv dökümüyle çözülmektedir. Elektrikli araçlarda halihazırda döküm batarya muhafazaları, motor bağlantıları ve soğutma sistemleri bulunmaktadır. EV kullanımı arttıkça basınçlı döküm parçalara olan talep de artacaktır.

Geri Dönüştürülmüş Metallerin Kullanımı

Otomobil endüstrisi şu anda sürdürülebilirlikle ilgileniyor. Çoğu şirket geri dönüştürülmüş otomobillerin kalıp dökümü şeklinde alüminyum. Alüminyumun geri dönüşümü daha ekonomiktir ve yeni malzeme çıkarmaktan daha az emisyona neden olur. Önümüzdeki yıllarda döküm tesisleri, eski otomobil parçalarının eritilmesi ve yeni otomobillerde kullanılmasını kapsayan kapalı devre bir geri dönüşüm sistemine bağlı olacaktır.

Akıllı Fabrikalar ve Otomasyon

Çağdaş döküm tesisleri giderek daha otomatik hale geliyor. Robotlar eritme, dökme, düzeltme ve denetleme işlemleriyle ilgileniyor. Sürecin erken bir aşamasında kusurları tespit etmek için sensörler ve yapay zeka (AI) da kullanılıyor. Akıllı fabrikalarda daha hızlı, daha güvenli ve güvenilir bir otomotiv basınçlı döküm yapma süreci vardır.

Daha Güçlü ve Daha Hafif Alaşımlar

Metal alaşımları araştırmanın en uç noktasındadır. Dayanıklılığı artırmak ve düşük ağırlığı korumak için yeni magnezyum ve alüminyum kombinasyonları denenmektedir. Isıya dayanıklı alaşımlar, elektrikli araçların motor muhafazaları ve batarya kutuları gibi bileşenlerle de ilgilidir. Bu gelişmiş malzemeler gelecekte otomotiv basınçlı dökümü kullanılarak daha da güvenli ve verimli araçların üretiminde uygulanacaktır.

Basınçlı Döküm Fabrikalarının Uluslararası Çeşitlendirilmesi

Dünya genelinde otomobil talebinde bir artış olduğu için basınçlı döküm tesisleri artıyor. Asya, özellikle de Çin ve Hindistan, üretimde başı çekiyor. Avrupa ve Kuzey Amerika da yüksek teknolojili döküm tesislerine yatırım yapıyor. Dünya çapındaki genişleme, otomotiv basınçlı dökümünün tüm dünyada araç üretiminde odak bir süreç olmaya devam edeceği anlamına geliyor.

Sonuç

olmadan otomoti̇v parçalari dökümmodern otomobil endüstrisi var olamazdı. Bu süreç, otomobil üreticilerinin güçlü, hafif ve düşük maliyetli otomobiller üretmesini sağlamaktadır. Hassas ve verimlidir ve bu nedenle endüstri yılda milyonlarca kaliteli parça üretme kapasitesine sahiptir.

Süreçlerden bazıları otomotiv dökümü ve otomotiv kalıp dökümünü içerir, böylece tüm otomobillerin güvenlik ve performans açısından yüksek standartlarda olmasını sağlar. Bir otomobilin motor, şanzıman, elektronik muhafaza ve akü kutusunun neredeyse her sisteminde otomotiv dökümleri bulunmaktadır.

Avantajları açıktır. Otomobil parçalarının basınçlı dökümü para ve zaman tasarrufu sağlar ve dayanıklı ürünler geliştirir. İnovasyonu desteklemeleri, sofistike tasarım ve hafif çözümlere izin vermelerini de içerir. Bu avantajlar, otomobiller daha sofistike hale geldikçe daha da artacaktır.

Gelecekte otomotiv endüstrisi, otomotiv basınçlı dökümünün geleceğine bağlıdır. Üretimin bir sonraki aşaması daha büyük dökümler, sürdürülebilir malzemeler ve akıllı fabrikalar olacak. Özellikle verimlilik ve performans için elektrikli araçlarda basınçlı döküm parçalara güvenilecek.

Kısaca, basınçlı döküm otomotiv parçaları tek başına parça değildir. Modern otomobil tasarımı ve üretimi bunlara dayanmaktadır. Gelişen teknolojiyle birlikte bu süreç dünya için daha güvenli, daha temiz ve daha verimli araçlar üretmeye devam edecektir.

Sıkça Sorulan Sorular

Basınçlı döküm otomotiv parçaları nedir?

Erimiş metalin yüksek basınç altında çelik bir kalıba zorlanmasıyla üretilen otomobil parçalarıdır. Araçlara uygulanan güçlü, doğru, hafif bileşenler üreten bir süreçtir.

Otomotiv dökümünde hangi metaller kullanılır?

Alüminyum, magnezyum ve çinko alaşımları en popüler olanlarıdır. Büyük miktarlarda kullanılan metaller güçlü ve hafif olan alüminyum; çok hafif olan magnezyum; ince ve dayanıklı olan çinkodur.

Elektrikli araçlar için bir otomotiv kalıp dökümünün olması neden önemlidir?

Bataryalar elektrikli araçları ağırlaştırır. Hafif parçalar otomotiv basınçlı dökümde yapılır ve bu da sürüş menzilini ve verimliliği artırır. Batarya muhafazaları ve motor bağlantıları da bu yöntemle yapılır.

Otomobil üreticileri dökümlerin kaliteli olduğunu garanti etmek için ne yaparlar (otomotiv dökümleri)?

Denetimler, X-ışınları, boyutsal inceleme ve mukavemet testleri yaparlar. Bu, hiçbir dökümün güvensiz, hatalı veya geçersiz olmadığını garanti edecektir.

Basınçlı döküm otomotiv parçalarının temel güçlü yönleri nelerdir?

Hassas, dayanıklı, hafif, pürüzsüz ve seri üretim için ekonomiktirler. Bu avantajlar onları çağdaş otomobil üretiminde vazgeçilmez kılmaktadır.