Soğuk Kamaralı Basınçlı Döküm, yüksek düzeyde mukavemet ve hassasiyet ile karakterize edilen karmaşık metal bileşenlerin üretiminde uygulanan hassas bir üretim tekniğidir. Bu süreç en iyi alüminyum, pirinç ve bakır alaşımları gibi yüksek erime noktası eşiğine sahip metallerde kullanılabilir. Soğuk kamaralı basınçlı döküm sistemleri, sıcak kamaralı basınçlı döküm sistemi gibi erimiş metalin içine yerleştirilmez; bunun yerine metal, başka bir fırında eritildikten sonra soğuk kamaralı basınçlı döküm makinesine elle kepçelenerek konur. Bu düzenleme makineyi daha az yıpratır ve daha sert alaşımlar kullanır.

Şirketlerin bu yöntemi kullanmayı tercih etmesini sağlayan önemli faktörler arasında özel soğuk kamaralı basınçlı döküm avantajları ve dezavantajları bulunmaktadır. Üst düzey boyutsal doğruluğa, pürüzsüz yüzey kaplamalarına ve uzun çevrim sürelerine sahiptir. Bununla birlikte, bileşenlerin gücü ve dayanıklılığı otomotiv, havacılık ve elektronik pazarlarında favorileridir.

Sıcak ve soğuk kamaralı basınçlı döküm arasındaki fark, sürecin doğru seçimini yapmak için çok önemlidir. Sıcak kamaralı basınçlı döküm daha hızlıdır ve çinko gibi düşük erime noktalı metallere uygulanırken, soğuk kamaralı basınçlı döküm sistemi daha yüksek sıcaklıkları ve daha güçlü metalleri işlemek için tasarlanmıştır. Üreticiler ayrıca bu süreçle spesifikasyonlarında yüksek derecede hassasiyete sahip uzun ömürlü ve güvenilir parçalar üretebileceklerdir.

Bu makalede, soğuk kamaralı basınçlı dökümün çalışma prensibini, ana parçalarını, kullanılan metalin doğasını ve sıkıştırma kuvveti ve döngü süresi dahil olmak üzere soğuk kamaralı basınçlı dökümün teknolojik parametrelerini tartışacağız. Soğuk kamaralı basınçlı dökümün avantajları ve dezavantajları da bu önemli üretim sürecinin tam bir resmini sunmak için dikkate alınacaktır.

İçindekiler

GeçişSoğuk Kamara Basınçlı Döküm Nedir?

Soğuk Kamara Basınçlı Döküm: Soğuk kamaralı kalıp döküm işlemi, erimiş metalin enjeksiyon sisteminin dışındaki ayrı bir soğuk kamaraya manuel veya otomatik olarak püskürtüldüğü bir metal döküm işlemidir. Daha sonra, metal yüksek basınçla bir kalıp boşluğuna itilir, bu da metalin soğumasına ve istenen şekilde kristalleşmesine neden olur.

Genellikle pirinç, alüminyum ve bakır alaşımları gibi yüksek erime noktasına sahip metallere uygulanır. Sıcak haznenin aksine, enjeksiyon sisteminin bileşenlerinin yanlış çalışmasına neden olabilecek korozyon ve termal yorgunluğu önleme amacı kalıp döküm süreciEnjeksiyon mekanizmasının erimiş metal içinde asılı olduğu soğuk oda prosesi, enjeksiyon tesislerini ayrı tutar.

İkincisinin, yani Soğuk Kamaralı Basınçlı Dökümün uygulanması, kullanılan metallerin bileşenlere temas ederek zarar vereceği durumlarda özellikle avantajlıdır. Enjeksiyon işleminde yüksek basınç kullanılabilir ve parlak bir yüzey kalitesi ve boyutsal kararlılığa sahip daha yoğun, daha güçlü bileşenler mümkün olabilir.

Basınçlı Döküm Süreci - Adım Adım

Soğuk Kamara Basınçlı Döküm tekniğinin amacı, genellikle alüminyum ve pirinç gibi yüksek sıcaklıklarda erime noktalarına sahip alaşımlardan oluşan son derece hassas ve sert metal parçalar yapmaktır. Nasıl çalıştığını adım adım inceleyelim:

1. Harici Fırın Metali eritmek için kullanılır

Süreç, metalin eritilmesinin dışarıda ayrı bir fırında yapılması dışında sıcak kamara dökümüne benzer. Bu, soğuk kamara dökümündeki erimiş metalin içeride işlenemeyecek kadar yüksek bir ısı seviyesine maruz kalmasına neden olacağı için gereklidir. Metal eritildikten sonra döküm makinesine aktarılabilir.

2. Erimiş metalin Shot Sleeve içine dökülmesi

Daha sonra, erimiş metal basınçlı döküm makinesindeki bilye kovanına püskürtülür. Bu işlem elle veya kolla yapılır. Atış kovanı, metalin içinde durduğu ve daha sonra enjekte edildiği güçlü, ısıya dayanıklı bir tüptür. Erken katılaşmayı önlemek için bu işlem çok hızlı yapılmalıdır.

3. Piston metali kalıbın içine doğru iter.

Çelik bir piston bilye kovanının içine girer ve erimiş metali kalıp boşluklarına yüksek basınçla bastırır. Bu kuvvet, metalin herhangi bir karmaşık desende veya çok ince bir duvarda bile kalıbı doldurmasını sağlar ve hava cepleri gibi herhangi bir kusur olasılığını azaltır.

4. Metalin Kalıp İçinde Katılaşması Var

Kalıp doldurulduğunda, metal kalıp içinde soğumaya ve katılaşmaya başlar. Bu katılaşma adımı, iyi ve hassas bir parça elde etmek için çok önemlidir. Soğuma süresi parça metaline, parça kalınlığına ve kalıp sıcaklığına bağlıdır.

5. Pirinç Kalıp ve İtici Pimler Dökümü Zorla Çıkarır

Parça katılaştığında, makinenin sıkıştırma ünitesi kalıbı açar ve fırlatma pimleri dökümü kalıp boşluğundan dışarı iter. Parça daha sonra bir soğutucu istasyonuna veya bir kırpma istasyonuna taşınır.

6. Flaşın Giderilmesi (Fazla Metalin Giderilmesi)

Dökümün kenarlarında, kalıbın yarılarının bir araya geldiği yerde flaş adı verilen bir miktar metal fazlası vardır. Bu daha sonra finisajın ne gerektirdiğine bağlı olarak mekanik düzeltme, taşlama veya işleme ile giderilir. Bu, nihai işlerin amaçlanan şekil ve toleransın altında olmasını önleyecektir.

7. Kalıp döngüsü sıfırlama ve Yağlama

Kalıp, kaliteli olması ve yapışmayı önlemek için bir sonraki döngüye girmeden önce yıkanır ve yağlanır. Yağlama tamamlandığında, kalıp tekrar sıkıştırılır ve makine daha fazla döngü için sıfırlamaya geçirilir.

8. Kalite Kontrol ve son işlem

Bu, yüzeyde çatlak, büzülme veya anormallikler gibi kalite kusurlarının bulunmadığından emin olmak için kontrol edilen eksiksiz bir parçadır. Parçanın son kullanım gereksinimine bağlı olarak, ek işleme, yüzey işlemine tabi tutulabilir veya monte edilebilir (gerekirse).

Soğuk kamaralı basınçlı döküm işleminde kullanılacak metaller

Yüksek erime noktalı metaller Soğuk Kamara Basınçlı Dökümün kullanımından fayda sağlayacaktır. Bu tür metaller çok güçlüdür ve yapılara çok uygun oldukları için ısıya karşı dayanıklıdırlar. Aşağıdaki metaller bu işlem sırasında yaygın olarak kullanılır

Alüminyum Alaşımları

Soğuk kamaralı basınçlı dökümde en saygıdeğer metal alüminyumdur. Hafiftir, korozyona karşı dayanıklıdır ve yüksek mukavemet/ağırlık oranı sergiler. Alüminyum bileşenler otomobil, havacılık ve elektronikte kullanılır çünkü bu alanlar hassasiyet ve dayanıklılık gerektirir.

Magnezyum Alaşımları

Basınçlı dökümde en hafif yapısal metal magnezyumdur. Dayanıklılığı ve titreşimi sönümleme kabiliyeti nedeniyle kullanılır. Havacılık ve elektronik magnezyum alaşımlarının soğuk kamara kalıplarında dökümü biraz daha ucuzdur, ancak çoğu daha tipik olarak sıcak kamara sistemlerinde dökülür.

Pirinç ve bakır alaşımları

Düşük dirençli ve korozyona karşı korumalı parçalar bakır ve pirinç alaşımından yapılır. Bu metaller sıhhi tesisat ürünleri, denizcilik ekipmanları ve elektrik konektörleri için uygundur. Son derece dayanıklı ve aşınmaya dirençlidirler, bu da aşırı ortamlarda uygunluklarını gösterir.

Çinko-Alüminyum (Z A) Alaşımları

Dayanıklılığı ve akışkanlığı artırmak için ZA alaşımları çinkoyu daha fazla miktarda alüminyumla karıştırır. Soğuk kamaralı dökümde, bu alaşımlar ince yüzey işleminin ve yüke dayanmak için yüksek mukavemetin gerekli olduğu yerlerde (çamaşır makinesi donanımı, dişli ve süs parçaları) uygulama alanı bulur.

Özel Alaşımlar

Özel olarak tasarlanmış uygulamalar nikel bazlı veya titanyum bazlı alaşımlar da dahil olmak üzere özel alaşımlar gerektirebilir. Bu alaşımlar, yüksek düzeyde stres altında çalışma kabiliyetlerinin önemli olduğu havacılık ve uzay veya tıbbi ekipman gibi sektörlerde uygulama alanı bulmaktadır. Bununla birlikte, pahalı ve karmaşık oldukları için daha az yaygındırlar.

Tablo aşağıda verilmiştir

Aşağıdaki tablo, Soğuk Kamara Basınçlı Döküm profillerini kullanan herkesin metallerinin özelliklerini, bu metallerin yoğunluklarını, erime noktalarını, ana karakteristiklerini ve kullanım alanlarını temiz ve net bir şekilde göstermektedir:

| Metal | Yoğunluk (g/cm³) | Erime Noktası (°C) | Ana Özellikler | Tipik Uygulamalar |

| Alüminyum Alaşımları | 2.7 | ~660 | Hafif, korozyona dayanıklı, iyi iletkenlik | Otomotiv parçaları, elektronik muhafazalar, havacılık ve uzay bileşenleri |

| Magnezyum Alaşımları | 1.7 | ~650 | Ultra hafif, iyi güç/ağırlık oranı | Havacılık ve uzay braketleri, mobil cihazlar ve yapısal çerçeveler |

| Bakır Alaşımları | 8.9 | ~1085 | Mükemmel elektriksel/termal iletkenlik, korozyona dayanıklı | Elektrik konektörleri, sıhhi tesisat armatürleri ve denizcilik donanımı |

| Pirinç | ~8.4 | ~900-940 | Güçlü, korozyona dayanıklı, iyi işlenebilirlik | Dekoratif donanım, vanalar, dişliler |

| Çinko-Alüminyum (ZA) | ~5.0 | ~380-500 | İyi yüzey kalitesi, aşınma direnci ve kolay döküm | Endüstriyel bileşenler, mobilya bağlantı parçaları ve pompa gövdeleri |

| Nikel/Titanyum Alaşımları | 8.0-8.9 | 1300+ | Yüksek mukavemet, aşırı sıcaklık direnci | Havacılık ve uzay, savunma, özel tıbbi bileşenler |

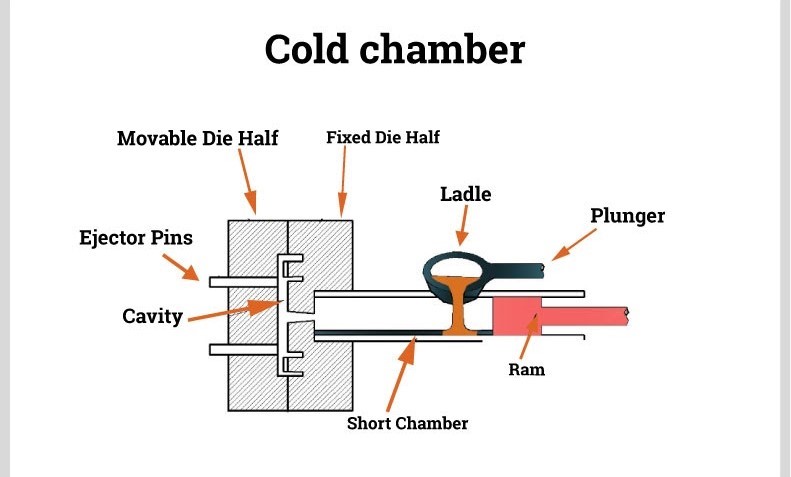

Soğuk Kamara Basınçlı Döküm Makinesi Bileşenleri

Soğuk kamaralı döküm makinesi, alüminyum, pirinç ve magnezyum gibi sıcak erimiş metalleri işleyen veya bunlarla ilgilenen sofistike bir makinedir. Tüm bileşenler işbirlikçidir ve doğru, hızlı ve tutarlı metal dökümü sağladığından emin olur. Ana bileşenler ve rolleri aşağıda verilmiştir:

1. Fırın (Dış Eritme Ünitesi)

Soğuk kamaralı basınçlı dökümde, sıcak kamara sistemlerinden farklı olarak fırın haricidir. Bu bağımsız alanda erimiş metal eritilir ve daha sonra manuel veya otomatik olarak bilye kovanına aktarılır. Bu, erimiş metali hassas iç parçalara temas etmeyecek şekilde ayırır ve yüksek erime noktalı alaşım kullanımını mümkün kılar.

2. Atış Kılıfı

Atış kovanı adı verilen yatay bir çelik boru kullanılır ve enjeksiyondan önce erimiş metal bunun içine dökülür. Erimiş metali geçici olarak içerir ve piston tarafından basınç uygulandığında kalıp boşluğuna akmaya yönlendirir. Manşon, her döküm döngüsünde ısıya ve aşınmaya dayanabilmelidir.

3. Piston ve piston çubuğu

Piston, erimiş metali bilye kovanından dışarı ve kalıbın içine iten piston benzeri bir nesnedir (çubuk şeklindedir). Bir çubuğa bağlıdır ve yüksek hızda ve güçte hareket eder ve gözeneklilik veya soğuk kapanma gibi kusurların olasılığını azaltmak için boşluk yüksek hızda doldurulur.

4. Kalıp veya Kalıp

Nihai ürün kalıp yardımıyla şekillendirilir. Hareketli yarı (ejektör kalıbı) ve sabit yarı (kapak kalıbı) olmak üzere iki yarıdan oluşur. Kalıpta karmaşık soğutma, havalandırma ve metal akışı iç kanalları vardır. İyi bir kalıp tasarımı, boyutların doğruluğunu ve pürüzsüz bir finişi garanti edecektir.

5. Sıkıştırma Ünitesi

Bu ünite, yüksek basınçlı enjeksiyon sırasında kalıp yarılarını temas halinde tutar. Erimiş metalin sızıntı yapmaması için binlerce pound basınca maruz bırakır. Katılaşma sağlandığında, sıkıştırma ünitesi bitmiş parçayı çıkarabilmek için kalıbı açmak üzere hareket eder.

6. Fırlatma Sistemi

Metal kalıp içinde katılaştıktan sonra, parça itici pimler veya itici mekanizmalar tarafından kalıptan çıkarılır. Bu pimler, dökülen nesneyi tahrip etmeyecek şekilde güzelce ayarlanmıştır. Genellikle otomatik olan ve parça tespit sensörlerine sahip yüksek hacimli bir üretime sahiptirler.

7. Soğutma Sistemi

Sıcaklığı düzenlemek için kalıp içinde su veya yağ kanalları anlamına gelen bir soğutma sistemi vardır. Döküm parçasındaki katılaşma süresinin kontrol edilmesine yardımcı olur ve döngü süresini kısaltır. İyi bir soğutma, kalıbın aşırı ısınmasını önler ve iyi bir parça homojenliği sağlar.

8. Hidrolik ve Kontrol Sistemleri

Modern soğuk kamaralı döküm makineleri, pistonun, sıkıştırma ünitesinin ve fırlatma sisteminin hareketini düzenlemek için ortak hidrolik sistemlerle donatılmıştır. Bilgisayarlı kontrol sistemleri bunları izler ve kalıba enjeksiyonun hızını, basıncını, zamanını ve sıcaklığını hassas bir şekilde kontrol eder.

9. Yağlama Sistemi

Her döngüde, sürtünmeyi en aza indirmek, metalin hareketini artırmak ve yapışmayı önlemek için kalıp yüzeylerine ve bilye kovanına yağlayıcılar püskürtülür. Otomatik yağlama sistemleri. Otomatik yağlama sistemleri, tutarlılığın arandığı ve makine tarafından minimum zaman harcanan yüksek hacimli ortamlarda kullanılır.

10. Güvenlik Cihazları ve İzleme Cihazları

Soğuk oda makinelerinde işlevsel çalışmayı garanti etmek için güvenlik kilitleri, acil durum durdurucuları ve sıcaklık sensörleri bulunduğundan güvenlik, operatörler korunmaktadır. İzleme sistemleri, makinelerin performansı hakkında gerçek zamanlı kayıtlar sunacak ve sorunların erken tespit edilmesini sağlayacaktır.

Kenetleme Kuvveti ve Çevrim Süresi Ne Anlama Geliyor?

Çevrim süresi ve bağlama kuvveti, Soğuk kamaralı basınçlı döküm durumunda gerekli olan performans parametreleridir. Parça kalitesini, üretim hızını ve makine verimliliğini doğrudan etkilerler. Bu terimler hakkında daha fazla bilgi sahibi olmak, üreticilere üretimi en üst düzeye çıkarma ve kusurları en aza indirme konusunda yardımcı olur.

Sıkıştırma Kuvveti

Sıkıştırma kuvveti, erimiş metal enjekte edildiğinde kalıbın iki yarısını kapalı tutan basınçtır. Soğuk kamaralı dökümde erimiş metal çok yüksek basınçla (bazen 10.000 psi veya daha fazla) bir kalıba dökülür ve bu nedenle ayrılma veya sızıntıyı önlemek için kalıbın sıkıca kilitlenmesi gerekir.

- Bir parçanın boyutuna ve karmaşıklığına bağlı olarak sıkma kuvveti ton cinsinden ölçülür ve ortalama 100 tondan 3.000 tona kadar bir değer önerilmektedir.

- Gerekli kelepçe kuvveti, projeksiyonda döküm alanına ve enjeksiyon basıncına bağlıdır.

- Uygulanan kuvvet yetersiz olduğunda, erimiş metal ayırma hattından kaçarak flaş adı verilen kusurlar oluşturabilir.

- Çok büyük olması durumunda, makine gereksiz aşınmaya maruz kalabilir veya bir parça aşırı sıkıştırma nedeniyle deforme olabilir.

- Uygun sıkıştırma kuvveti, sıkı toleranslarla temiz ve hassas dökümler yapar.

Çevrim Süresi

Çevrim süresi, makinenin tam bir çevrimini kullanarak döküm yapmak için gereken süredir, yani makinenin enjeksiyon yaptığı andan bir sonraki makinenin enjeksiyon yaptığı ana kadar geçen süredir. Soğuk kamaralı basınçlı dökümde döngü aşağıdakilerden oluşur:

- Metalin atış kovanına dökülmesi

- Metalin kalıba doldurulması. Metalin kalıba enjekte edilmesi

- Parçanın soğutulması ve katılaştırılması: Parçanın soğutulması ve katılaştırılması

- Parçanın açılması ve dışarı atılması

- Bir sonraki patlama için yağlama ve yükleme

Genel soğuk oda döngü süresi 30 saniye ile 2 dakika arasındadır ve bu süre alaşıma, parça kalınlığına ve parça karmaşıklığına bağlıdır. Döngüler ne kadar küçük olursa, tam olarak doldurmama veya düzgün soğutmama tehlikesi olmasına rağmen, daha fazla üretim gerçekleşecektir. Daha uzun döngüler döküm açısından daha iyidir ancak çıktı ve maliyet açısından daha düşüktür. Yüksek hacimli bir üretim ortamında, kalite ve verimlilik arasındaki dengeyi korumak için döngü süresini optimize etmek önemlidir.

Bunların önemli olmasının nedenleri şunlardır:

Bir basınçlı döküm makinesi, kalıp açılmadan erimiş metalin enjeksiyon basıncına dayanmak için yeterli sıkıştırma kuvveti üretmelidir. Bu arada, dökümde zorluk çekmeden hızlı bir üretim sağlamak için iyi bir optimize edilmiş döngü süresi vardır.

Tüm bunlar bir araya gelerek aşağıdaki faktörler üzerinde doğrudan bir etkiye sahip olmaktadır:

- Üretkenlik

- Parça tutarlılığı

- Operasyonel maliyetler

- Takım ömrü

Soğuk Kamara Basınçlı Dökümün Avantaj ve Dezavantajları

Soğuk Kamara Basınçlı Döküm: Soğuk Kamara Basınçlı Döküm, alüminyum, magnezyum ve bakır gibi yüksek erime noktalı alaşımlardan karmaşık ve güçlü metal bileşenlerin üretimi için ideal bir yöntemdir. Bu, endüstriyel uygulamalarda çok verimli bir yöntem olmasına rağmen, belirli güçlü ve zayıf yönleri vardır. Soğuk kamaralı basınçlı dökümün avantaj ve dezavantajlarına ayrıntılı olarak göz atalım.

Soğuk Kamara Basınçlı Dökümün Faydaları

1. Yüksek Sıcaklık Metalleri ile Mükemmel Uyum

Soğuk kamaralı basınçlı dökümün faydaları arasında alüminyum, pirinç ve bakır içeren oldukça yüksek erime alaşımlarına sahip olması yer alır. Bu metaller sıcak kamara makinesinde kullanılamaz, çünkü enjeksiyon parçalarını aşındırır veya kırarlar. Bu daha sert alaşımlar, harici bir eritme sistemine sahip olan soğuk kamara prosesinde işlenebilir.

2. Süper Boyutlu Hassasiyet ve Tekrarlanabilirlik

Soğuk kamara makineleri en yüksek hassasiyete ve sıkı toleransa sahip parçaları döker ve çoğu durumda dökümden sonra çok az işlemeye ihtiyaç duyar. Bu, özellikle küçük sapmaların bile performans sorunlarına ve hatta güvenlik sorunlarına neden olabileceği havacılık ve otomotiv gibi endüstriler söz konusu olduğunda ihtiyaç duyulan bir durumdur. Yüksek basınçlı enjeksiyon, karmaşık şekilleri ve ince duvarlı tasarımları döngüden döngüye doğru bir şekilde ayrıntılı hale getirir.

3. Daha yüksek mekanik dayanım

Diğer avantajı ise bu işlemde üretilen parçaların yoğun ve ince bir yapıya sahip olmasıdır. Yüksek basınç ve kalıp doldurma hızı, erimiş metalin kalıp şekline tamamen yapışmasını sağlayarak gözenekleri ve mikro çatlakları ortadan kaldırır. Bu da sadece boyutsal olarak kararlı değil, aynı zamanda mekanik yüke dayanacak kadar sağlam bileşenler elde edilmesini sağlar.

4. Korozyon ve Isınma direnci

Alüminyum ve magnezyum gibi metaller doğal olarak korozyona dayanıklıdır, bu da onları ıslak koşullar ve hatta kimyasallar altındaki alanlarda kullanım için uygun hale getirir. Bir diğer avantaj ise bu malzemelerin yüksek sıcaklıklarda yapılarını korumalarıdır ve bu da motor parçaları, ısı alıcıları ve elektronik ekipman muhafazalarında faydalı olabilir.

5. Büyük Ölçekli Üretim Öncesi Otomasyon Dostu

Robotik kollar soğuk kamaralı basınçlı döküm makinelerine, otomatik potalama sistemlerine, kalıp püskürtme sistemlerine ve otomatik olarak fırlayan parçalara takılabilir. Entegrasyon, binlerce parçanın etkin ve hızlı bir şekilde üretilmesini ve kalitenin korunmasını sağlar. Ağır bir ilk yatırıma sahip olsa da, sürecin kolayca otomatikleştirilebilmesi, birim başına daha düşük maliyetler elde edilmesini sağlar.

Soğuk Kamara Basınçlı Dökümün Dezavantajları

1. Artan Çevrim Süresi

Soğuk kamara, sıcak kamara basınçlı döküm işlemine kıyasla daha yavaştır. Döngü, erimiş metalin bilye kovanına manuel veya robotik olarak dökülmesini gerektirir ve bu da zamana mal olur ve saatte üretilebilecek parça sayısını azaltır. Üretim hatları çok hızlı olduğunda bu uygun olmayabilir.

2. Artan Başlangıç ve İşletme maliyetleri

Soğuk kamara makineleri genellikle diğer türlere göre daha maliyetlidir çünkü ağır hizmet tipi bir tasarıma ve dışarıda bir fırına sahip olma zorunluluğuna sahiptirler. Metalin ayrı ayrı eritilmesinde harcanan enerji ve daha fazla taşıma ekipmanı ve iş gücü kullanımı nedeniyle operasyonların maliyeti de artar.

3. Porozite ve Oksidasyon Olasılığı Riski

Erimiş metal açık havada hareket ettirildiği ve enjekte edildiği için oksijenle temas eder ve bu oksidasyona maruz kalabilir. Enjeksiyon işlemi sırasında hava da hapsolabilir ve gaz gözenekliliği yaratabilir. Proses kontrolü ve kalıp tasarımı ile kontrol edilmediği takdirde, bu kusurlar bitmiş dökümün mukavemetini ve görünümünü bozabilir.

4. Yükseltilmiş Bakım Gereksinimleri Var

Atış manşonları, piston ve kalıplar, artan çalışma sıcaklıkları ve aşındırıcı alaşımlar nedeniyle daha hızlı aşınır. Bakım gereksinimleri daha fazladır Bu nedenle, döküm hatalarının yanı sıra plansız duruşları önlemek için bakım gereksinimleri daha sık önemlidir.

5. Düşük Erime Noktalı Alaşımlar ile Uygun Değildir

Çinko veya kurşun gibi nispeten daha düşük sıcaklıklarda eriyen metaller, soğuk kamaralı döküm kullanılarak iyi bir şekilde dökülemez. Bu tür malzemeler, daha hızlı, daha uygun maliyetli ve kısa vadede veya düşük erime noktalı alaşımlarla karmaşık parça imalatında daha uygun olan sıcak kamaralı döküm yoluyla daha uygun bir şekilde ele alınır.

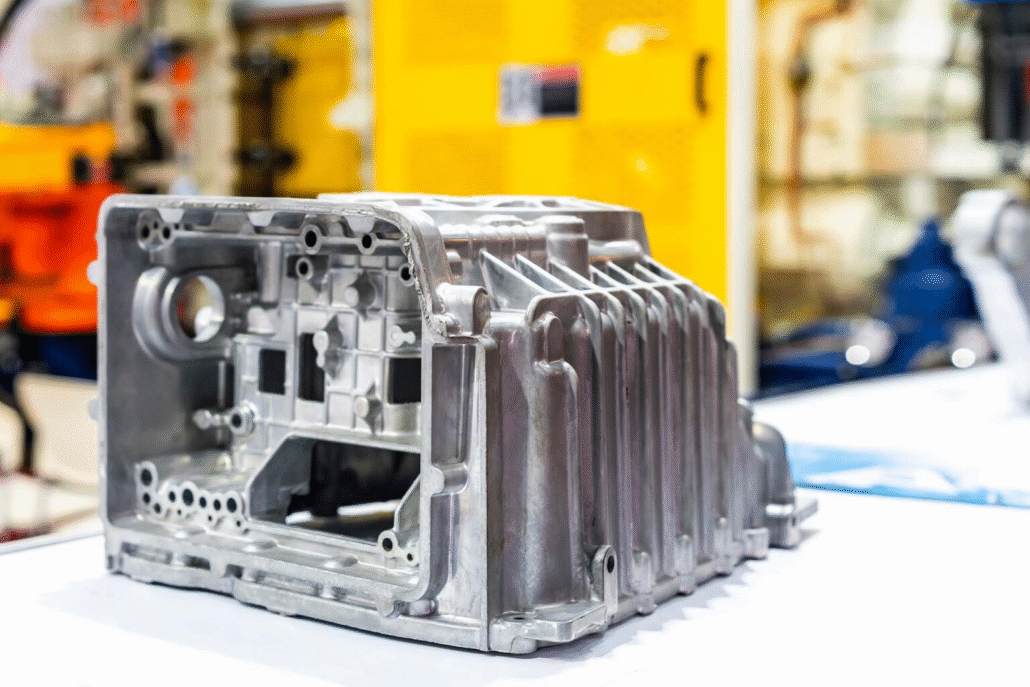

Soğuk Kamara Basınçlı Dökümün Kullanım Alanları

Proses, sağlam ancak daha hafif ürünler sentezleme kapasitesi nedeniyle bir dizi zorlu sektörde geniş bir uygulama yelpazesine sahiptir. Uygulama alanları. Bazı önemli uygulama alanları şunlardır:

- Otomotiv: Gövde ve motor blokları, şanzıman parçaları ve yapısal bileşenler.

- Havacılık ve uzay: Hafif Bileşenler ve genellikle ince toleranslara sahiptir.

- Tüketici Elektroniği: Kozmetik ve hassasiyetin ilgi çekici olduğu muhafaza ve braketler.

- Isıya Dayanıklı ve Korozyona Dayanıklı parçalar: IEndüstriyel Ekipman.

Soğuk Kamara Basınçlı Dökümünü özellikle kullanışlı kılan şey, ürünün güvenliği ve yapısal bütünlüğü ve uzun vadeli dayanıklılığı söz konusu olduğunda çok önemli olan tekrarlanabilirliği ve öngörülebilirliğidir.

Sıcak ve Soğuk Kamara Basınçlı Döküm Arasındaki Fark

Basınçlı döküm, çok kısa sürede ve yüksek hassasiyetle iyi kalitede metal parçaların üretilmesini sağlamanın harika bir yolu olarak çağdaş üretimde kullanılan etkili bir süreçtir. Normalde, basınçlı döküm sistemlerinin iki ana formu vardır; birincisi sıcak kamara ve ikincisi soğuk kamara. Sıcak ve soğuk kamaralı basınçlı döküm çeşitleri farklılık gösterir ve hangisinin spesifikasyonlarınıza, üretim hızınıza ve malzemenin tasarıma uygunluğuna uygun olduğunu nasıl anlayacağınızı öğrenmelisiniz.

1. Metal Uyumluluğu

Sıcak kamaralı basınçlı döküm ile soğuk kamaralı basınçlı döküm arasındaki önemli fark, her iki makine tarafından kullanılacak metallerin doğasıdır. Sıcak kamaralı döküm çinko, kurşun ve kalay gibi düşük erime noktasına sahip alaşımlar için geçerlidir. Bu tür metaller makinenin iç kısmına zarar vermekten kaçınacaktır. Soğuk kamaralı basınçlı döküm ise bakır, alüminyum ve magnezyum gibi yüksek erime noktasına sahip alaşımlarla kullanılır. Bunlar daha güçlü bir kuruluma ihtiyaç duyacak metallerdir, çünkü aksi takdirde sıcak kamaralı bir makinenin suya batırılmış parçalarını mahvetmeleri kaçınılmazdır.

2. Metal Enjeksiyon İşlemi

Sıcak kamaralı döküm: Eriyik, makinenin yerleşik bir fırın bileşeninde yapılır. Bir metal besleme sistemi erimiş metalin içine daldırılır; erimiş metali doğrudan kalıp boşluğuna enjekte eder.

Soğuk kamara dökümü, metali sıvılaştırmak için ikinci bir fırın gerektirir. Erimiş metal daha sonra elle ya da otomatik olarak bilye kovanına doldurulur ve ardından kalıba itilir. Yükleme ve enjeksiyon arasındaki bu ayrım, sıcak ve soğuk kamaralı döküm arasındaki ayrımın karakteristik bir bileşenidir.

3. Üretim Hızı ve Çevrim Süresi

Sıcak kamaralı basınçlı döküm daha hızlı olma eğilimindedir ve daha kısa döngü sürelerine sahiptir. Makinenin metale kolayca ulaşabilmesi, atışlar arasındaki zaman kaybını ortadan kaldırır. Bu, üretim hızının çok önemli olduğu yüksek ölçekli üretimde çok kullanışlı olmasını sağlar.

Soğuk kamaralı basınçlı döküm, elle veya robotla potalama veya katılaşma süresi daha fazla zaman aldığından daha yüksek bir döngü süresine sahiptir. Bununla birlikte, daha güçlü, korozyona daha az eğilimli ve boyut açısından daha iyi olması gereken parçaların üretiminde en iyi şekilde uygulanır.

4. Ekipman tasarımı ve maliyetler

Sıcak kamaralı basınçlı döküm. Sıcak kamaralı makineler, ergitme fırınına ihtiyaç duymadıkları için genellikle daha ucuz ve daha küçüktür. Ayrıca daha az taşıma ekipmanı gerektirirler. Bununla birlikte, yalnızca düşük erime noktalarına sahip ve korozif olmayan metallerle kullanılabilirler.

Soğuk kamaralı basınçlı döküm: Soğuk hazneli sistemler daha büyük ve karmaşıktır, harici fırınlar kullanır ve erimiş metali kollar veya robotlar aracılığıyla aktarır. Daha güçlü metallerin kabulü açısından daha esnektirler, ancak başlangıçta diğer paketleme biçimlerinin çoğundan daha maliyetlidirler. Havacılık, otomotiv ve elektronik sektörlerinde daha güvenli bir yatırım olduklarına inanılmaktadır.

5. Parça Kalitesi ve Kullanımı

Her iki sistem de yüksek kaliteli parçalar üretir; ancak, soğuk kamaralı döküm genellikle karmaşık şekiller veya yük taşıması veya çevreye maruz kalması gereken parçalar gerektiğinde tercih edilir. Elektrik konektörleri, kilitler ve tüketici donanımları gibi daha küçük, ayrıntılı dökümler daha tipik olarak sıcak kamara dökümüyle yapılır.

Parçaların yüzey işlemesi ve gözeneklilik seviyesi de sıcak ve soğuk kamaralı basınçlı döküm arasındaki farkı belirleyen faktörlerdir. Sıcak kamaralı sistemler, daha hızlı enjeksiyon nedeniyle daha pürüzsüz olabilir ve daha az gözenekliliğe neden olabilir, ancak daha yavaş enjeksiyon pahasına, soğuk kamaralı dökümden daha zayıf ve ısıya daha dayanıklıdır.

Üreticilerin Soğuk Kamara Basınçlı Döküm Kullanmasının Nedenleri

Daha yavaĢ döngü süreleri sıcak kamara sistemlerinden ziyade soğuk kamara sistemlerinin alametifarikası olsa da, bu yöntem çeĢitli faktörler nedeniyle birçok üretici tarafından tercih edilmektedir:

- Malzeme Esnekliği: Teknoloji, korozyona dirençli çok çeşitli sert metalleri kolaylaştırmak için esnektir.

- Daha İyi Parça Kalitesi: Parçalar daha yüksek basınç altında olduğunda, çok daha fazla kontrol bulunur ve bu da daha yoğun ve daha tutarlı olmalarına neden olur.

- Büyük hacimlerde Maliyet Verimliliği: Bunun kurulumu ve takımlanması maliyetli olabilir, ancak büyük çalışmalarda birim başına maliyet önemli ölçüde azalır.

Otomatik süreçlerle birleştirildiğinde, süreç kolayca ölçeklendirilebilir, yüksek kalite seviyeleri ve düşük hurda seviyesi korunabilir.

Gelecekte Soğuk Kamara Basınçlı Dökümde Trendler

Daha hafif, daha güçlü ve daha sürdürülebilir bileşenlere ihtiyaç duyan endüstrilerdeki sürekli talep nedeniyle, Soğuk Kamaralı Basınçlı Döküm süreci bile değişiyor. Bu teknik, kalıp malzemeleri, otomasyon ve simülasyon yazılımlarındaki yeni gelişmeler sayesinde yeni performans seviyelerine ulaşmaktadır.

Gelecekteki trendlerden bazıları şunlar olacak:

- Gelişmiş Soğutma Sistemleri: Hızlı döngülere ve kalıp ömrüne ulaşmak için.

- Yapay zeka ve IoT: Daha akıllı izleme ve kestirimci bakıma sahip olmak.

- Çevre Dostu Alaşımlar: Çevresel atıkları en aza indirmek için geri dönüştürülmüş malzeme tüketin.

Bunlar, daha az enerji kullanımını artırmayı, israfı en aza indirmeyi ve ayrıca tüm süreci küresel üreticiler için daha da cazip hale getirecek genel verimlilik üzerinde çalışmayı amaçlayan yeniliklerden bazılarıdır.

Sonuç

Özetle, Soğuk Kamara Basınçlı Döküm, yüksek erime noktasına sahip metallerden oluşan güçlü, doğru ve yoğun parçalar üretmek için önemli bir yöntemdir. Alüminyum, magnezyum ve pirinç gibi malzemelerle çalışabilmesi, endüstride kalite ve dayanıklılığın gerekli olduğu alanlarda onu vazgeçilmez kılmaktadır. Prosedürün kendisi bir sıcak kamara işlemi kadar hızlı olmayabilir, ancak çoğu durumda sonuç duraklamalara değer.

Sıcak ve soğuk kamaralı basınçlı döküm arasındaki farkın anlamını kavrayarak, soğuk kamaralı makinelerin neden sıcak kamaralı bir makinenin iç süreçlerini tahrip edecek metallere tercih edildiği anlaşılabilir. Makinenin farkı, harici bir fırına sahip olması ve metalin atış kovanına manuel olarak sokulmasıdır, bu da ömrünü korur ve döküm kullanımı için uygun hale getirir.

Bazı sınırlamalar olsa da, soğuk kamaralı basınçlı dökümün avantaj ve dezavantajlarının derinlemesine anlaşılması, üreticilerin doğru kararlar vermesini sağlar. Süreç, yüksek performanslı uygulamaların tüm önemli yönleri olan daha fazla güç, yapısal bütünlük ve tasarım çok yönlülüğü sağlar.

Üretim teknolojisinin gelişmesiyle birlikte, soğuk kamaralı basınçlı döküm, bir motorun parçaları ve hatta son tüketici elektroniği de dahil olmak üzere her türlü ürünün üretiminde çok önemli bir rol oynamıştır. Bir imalatçı, mühendis veya öğrenci olarak bu sürece aşina olmak, mevcut metal işleme ve ürün tasarımı paradigmasında başarının anahtarıdır.

Sıkça Sorulan Sorular

1. Soğuk Kamara Basınçlı Dökümün kullanım alanı nedir?

Soğuk Kamara Basınçlı Döküm terimi genellikle alüminyum, magnezyum ve bakır gibi güçlü ve karmaşık metal bileşenlerin üretiminde uygulanır. Otomobil, havacılık ve elektronik endüstrilerinde yaygındır.

2. Soğuk kamaralı basınçlı dökümün avantajları ve dezavantajları nelerdir?

Avantajları güçlü olması, iyi boyutsal doğruluğa sahip olması ve yüksek erime noktalı metaller için uygun olmasıdır. Dezavantajları ise yavaş döngü süreleri ve sıcak kamara yöntemlerine kıyasla pahalı ekipmanlardır.

3. Sıcak kamara ve soğuk kamara basınçlı döküm nedir?

Sıcak ve soğuk kamaralı basınçlı döküm arasındaki fark metal enjeksiyon sürecindedir. Sıcak kamaralı makineler enjektörü erimiş metalin içine daldırır, soğuk kamaralı makineler ise dışarıda bir fırına sahiptir ve erimiş metali elle döker.

4. Hangi metallere Soğuk Kamara Basınçlı Döküm yapılabilir?

Yüksek erime noktalarına ve olağanüstü yapısal özelliklere sahip alüminyum alaşımları, pirinç, bakır ve bazı magnezyum alaşımları gibi hafif metaller en uygun olanlardır.

5. Soğuk Kamara Basınçlı Dökümün döngü süresi nedir?

Parça karmaşıklığına ve boyutuna bağlıdır ve genellikle kullanılan metal türüne bağlı olarak ortalama 30 saniye ila 2 dakika sürer.