Günümüzde kullanılan en önemli metal proseslerinden biri yüksek basınçlı dökümdür. Yüksek hassasiyetli bileşenler üretme kabiliyeti ile karakterize edilir. Üreticilerin büyük miktarlarda kaliteli parçalara ihtiyaç duyduklarında başvurdukları bir süreçtir. Süreç, erimiş metal üzerine çok fazla basınç uygulayarak ve onu kalıp olarak adlandırılan çelik bir kalıba zorlayarak elde edilir. Basınç, metalin kalıbın her köşesine akışını sağlamak için kullanılır. Küçük detaylara, dar duvarlara ve pürüzsüz yüzeylere sahip bileşenler üretir. Bu nedenle, hassas ve tek tip olması gereken bir endüstri söz konusu olduğunda yüksek basınçlı döküm uygun bir seçim olacaktır.

İşlem sırasında genellikle kullanılan metallere örnek olarak alüminyum, çinko ve magnezyum verilebilir. Malzemelerin kendilerine has avantajları vardır. Alüminyum döküm hafiftir ve korozyona uğramaz. Bunun nedeni şudur Çinko basınçlı döküm ince ve karmaşık tasarımlarda dökülebilir. Dayanıklılığı magnezyum döküm çok hafiftir. Yüksek basınçlı döküm çoğu endüstriye hizmet eder. Otomotiv, havacılık, elektronik ve tüketim malları imalat endüstrilerinde hayati parçalar sağlar.

Bu süreç, diğer şeylerin yanı sıra motor gövdelerinde ve elektronik kasalarda dayanıklılık ve performans sağlar. Bu makalede yüksek basınçlı dökümün işlevselliği, kullanılan malzeme, avantajları, kısıtlamaları ve çok sayıda uygulaması ele alınacaktır.

İçindekiler

GeçişYüksek Basınçlı Döküm

Yüksek basınç altında basınçlı döküm 100 yılı aşkın bir geçmişe sahiptir. Yaratılışı, baskı tipi oluşturmak için kullanıldığı 19. yüzyıla kadar uzanmaktadır. Zamanla teknoloji gelişti ve otomotiv ve havacılık endüstrilerinde önemli bir prosedür haline geldi.

Günümüzde kompozit metal parçalar üretmenin en etkili yöntemlerinden biri yüksek basınçlı dökümdür. Doğruluk, dayanıklılık ve hızın gerekli olduğu durumlarda kullanılabilir. Bu süreç, modern mühendisliğin gerekliliklerine uygun, düzenli kalitede, pürüzsüz ve ayrıntılı şekillerde önemli üretim sağladığı için üreticiler tarafından benimsenmiştir.

Yüksek Basınçlı Döküm Süreci

Yüksek basınçlı döküm, seri üretimde doğru ve uygulanabilir olan hızlı bir süreçtir. Doğru ve ayrıntılı parçalar yapan erimiş metal ile yüksek makinelerin bir kombinasyonudur. Tüm süreç, üreticilerin benzer kalitede binlerce bileşen üretmesini sağladığı için bu verimli hale getirilir.

Kalıp Hazırlama

Her şey kalıbın hazırlanmasıyla başlar. Çelik kalıp veya kalıp titizlikle yıkanır ve üzerine bir yağlayıcı püskürtülür. Bu, sıcaklığı düzenlemek ve metalin kalıp yüzeyine yapışmamasını sağlamak içindir. Nihai dökümün düzgün bir şekilde fırlatılmasına giden yol olduğu için düzgün bir şekilde hazırlanmalıdır.

Metal Eritme

Bir kalıp okunduktan sonra, tercih edilen malzeme - alüminyum, çinko veya magnezyum bir fırında eritilir. Metal, tam bir sıvı haline ulaşmak için doğru sıcaklık derecesine kadar ısıtılmalıdır. Nihai dökümün mukavemeti ve bitişi büyük ölçüde eritme kalitesine bağlıdır.

Metal Enjeksiyonu

Erimiş metal daha sonra çok yüksek bir basınç altında kalıbın içine itilir. Bu basınç metali kalıp boşluğunun her köşesine bastırır. Bu işlem, diğer döküm işlemlerinde yapılması zor olan ince duvarların, keskin kenarların ve karmaşık şekillerin yapılmasını sağlar.

Soğutma ve Katılaşma

Metal, enjeksiyondan sonra çelik kalıp içinde hızla donar. Soğutma süreleri de son derece kısadır; sadece birkaç saniye sürebilir. Hızlı soğutma parçaya mukavemet kazandırır ve parçanın uygun boyutta tutulmasına yardımcı olur.

Kalıptan Fırlatma

Metalin katılaşması tamamlandığında kalıp açılır. Döküm, itici pimler tarafından kalıptan dışarı itilir. Parça bu aşamada şekillendirilir, ancak hala elimine edilmesi gereken ek malzeme içerir.

Kırpma ve Son İşlem

Son aşama bitirme ve hazırlamadır. Fazla tutulan metal, flaş olarak bilinen şekilde çıkarılır. İhtiyaçlara bağlı olarak parça daha sonra işlenebilir, cilalanabilir, boyanabilir veya kaplanabilir. Bu, bileşenin kullanılmaya hazır olduğunu garanti edecektir.

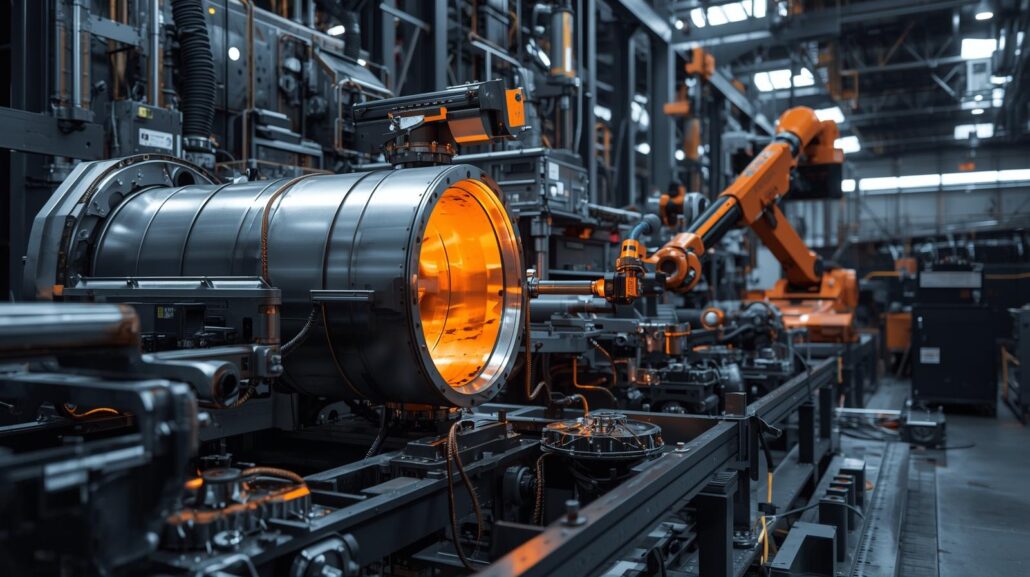

Modern Fabrikalarda Otomasyon

Yüksek basınçlı döküm modern fabrikalarda tamamen otomatikleştirilmiştir. Enjeksiyon, soğutma ve çıkarma adımları robotlar tarafından hassasiyetle gerçekleştirilir. Otomasyon tutarlılığı artırır, işçilik giderlerini azaltır ve seri üretim için ideal bir yöntem haline getirir.

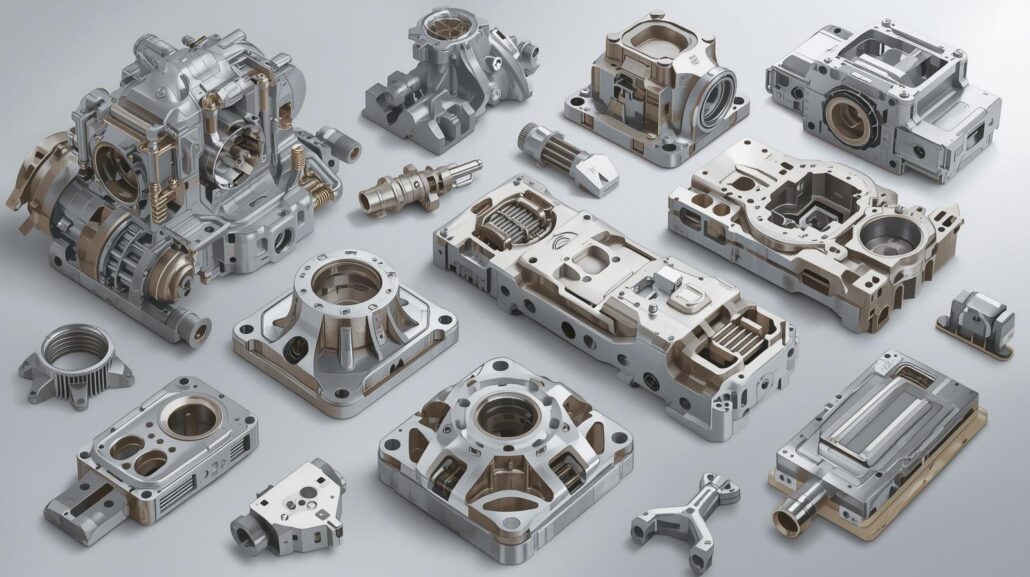

Yüksek Basınçlı Döküm Hammaddeleri

Yüksek basınçlı döküm, nispeten düşük erime noktalarına sahip demir dışı metaller için idealdir. En sık kullanılanlar şunlardır:

Alüminyum

En popüler olanı alümi̇nyum döküm. Düşük ağırlıklı, yüksek mukavemetli bir kombinasyondur. Alüminyum ürünler korozyona karşı da dayanıklıdır, bu nedenle otomobiller, uçaklar ve elektronik cihazlar için uygundur.

Çinko

İnce ve hassas olan küçük parçalar en iyi çinko ile dökülür. Çinko iyi bir tokluğa ve dayanıklılığa sahiptir. İnce duvarlar ve ince detaylar da mümkündür. Bu nedenle konektörler, muhafazalar ve dekoratif parçalar için uygundur.

Magnezyum

Magnezyum en hafif yapısal döküm metalidir. İyi bir mukavemet/ağırlık oranına sahiptir. Hafifliğin bir faktör olduğu alanlarda havacılık, otomobil ve tüketici elektroniğinde yaygın olarak uygulanır.

Bakır Alaşımları

Alaşımlar bakırdan da yapılabilir, ancak bu yaygın değildir. Çok serttirler, yüksek aşınma direncine ve yüksek elektrik iletkenliğine sahiptirler. Tüm malzemeler kullanıma bağlı olarak güçlü yönlere sahiptir. Alüminyum güçlü ve korozyona dayanıklı bir malzeme olarak, çinko doğru bir malzeme olarak ve magnezyum hafif bir bileşen olarak seçilir.

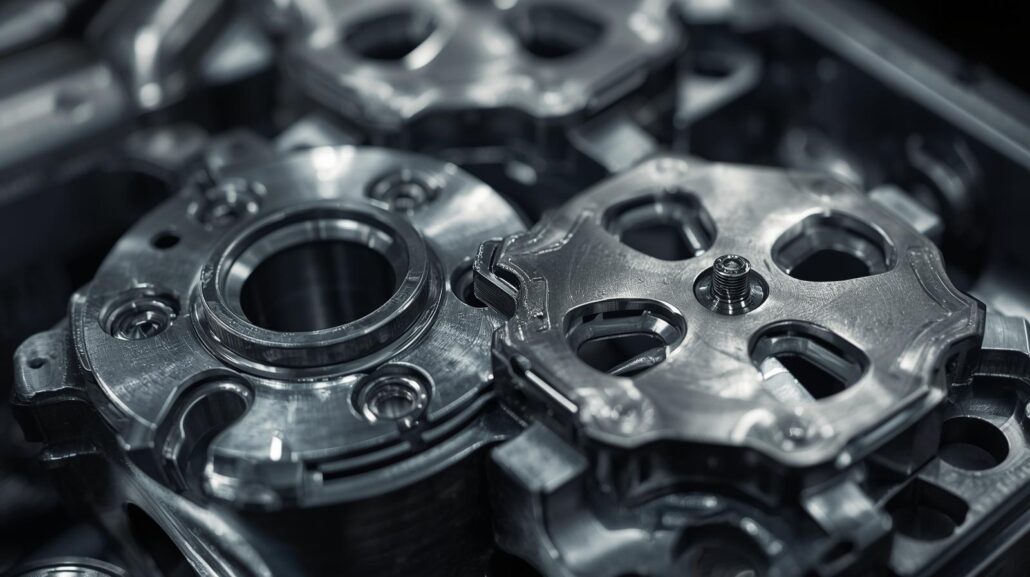

Yüksek Basınçlı Döküm Kalıpları ve Kalıpları

Sürecin en önemli yönü kalıp veya kalıptır. Kalıp yapımında sertleştirilmiş takım çeliği kullanılır ve aşırı ısı ve basınca dayanacak şekilde üretilir.

Kalıplar iki ana tiptedir:

- Tek boşluklu kalıplar - Döngü başına bir parçadır.

- Çok oyuklu kalıplar - Aynı tipte iki veya daha fazla parçayı aynı anda yapmak için kullanılır.

Tek bir döngüde çeşitli parçaların oluşturulmasını aktaracak bir kalıp, bir kombinasyon kalıbı tasarlamak da mümkündür. Takım maliyetleri de pahalıdır, ancak kalıpların ömrü uzundur; dolayısıyla çok büyük üretimlerde kullanılırlar.

Yüksek Basınçlı Döküm Makinesi Çeşitleri

Yüksek basınçlı döküm makineleri çeşitli metalleri barındıracak şekilde modellenmiştir. Bunlar soğuk kamara makineleri ve sıcak kamara makineleridir. Tüm makinelerin avantajları vardır ve döküm metalinin erime noktasına göre seçilir.

Sıcak Kamara Basınçlı Döküm Makineleri

Çinko ve bazı magnezyum alaşımları da dahil olmak üzere düşük erime noktasına sahip metaller sıcak kamara makineleri ile işlenir. Bu işlemde metal makine içinde erimiş halde tutulur. Erimiş metal doğrudan enjeksiyon sistemiyle ilişkilidir. Bu düzenleme son derece yüksek çevrim sürelerine izin verecektir. Sıcak kamaralı basınçlı döküm, çinkodan yapılmış küçük ve hassas basınçlı döküm bileşenlerinin üretiminde büyük ölçüde etkili ve uygundur.

Soğuk Kamara Basınçlı Döküm Makineleri

Soğuk kamara makineleri, alüminyum ve magnezyum gibi daha yüksek erime sıcaklıklarına sahip metallere uygulanır. Bu teknikte, erimiş metal önce başka bir fırında eritilir. Daha sonra enjeksiyon odasına aktarılır ve yüksek basınç uygulanarak kalıbın içine girmeye zorlanır. Bu biraz daha zaman alıcıdır; ancak yüksek sıcaklıktaki malzemelerde gereklidir. Soğuk kamaralı basınçlı döküm, mukavemet ve hafiflik göz önünde bulundurulduğunda çoğu alüminyum basınçlı döküm vakasında kullanılır.

Doğru Makineyi Seçmek

İki tür makine vardır: sıcak kamara ve soğuk kamara makineleri, bunlar metalin doğasına ve parçanın ihtiyaçlarına göre belirlenir. Sıcak kamaralı makineler çinko basınçlı dökümde de hızlı ve verimlidir. Alüminyum basınçlı döküm ve magnezyum basınçlı döküm söz konusu olduğunda, soğuk kamara makineleri yüksek erime noktalı metallerde gereken uzun ömürlülüğü sunacaktır.

Yüksek Basınçlı Dökümün Avantajları

Yüksek basınçlı dökümün diğer döküm şekillerine göre avantajları:

- Hassasiyet - Doğru şekillendirilmiş ve ince şekiller ortaya çıkarır.

- Hız - Çevrim süreleri çok kısadır, bu da seri üretime izin verir.

- Yüzey kalitesi - Parçalar, işleme gerektirmeyecek şekilde iyi işlenmiştir.

- Güç - Parçalar, özellikle alüminyum/magnezyum söz konusu olduğunda güçlü ve sağlamdır.

- Verimlilik - Yeniden kullanılabilir kalıplara sahip olduğu için malzeme atığı düşüktür.

Tüm bu avantajlar, seri üretim söz konusu olduğunda yüksek basınçlı dökümün en uygun maliyetli üretim süreçlerinden biri olmasını sağlamıştır.

Yüksek Basınçlı Dökümün Dezavantajları

Güçlü yönlerine rağmen, belirli sınırlamaları vardır:

- Yüksek takım maliyeti - Kalıp tasarımları ve üretimi maliyetlidir. Bu da süreci büyük ölçekli üretim için uygun hale getirmektedir.

- Boyut sınırı - Bu yöntemle çok büyük parçalar yapmak zor olabilir.

- Gözeneklilik - Bazen metalin içinde gaz sıkışır ve bu da belirli koşullar altında mukavemeti azaltır.

- Kötü malzemeler - Her metal kullanılamaz. Çok yüksek erime noktasına sahip metaller uygun değildir.

Üreticiler süreci seçmeden önce bu faktörler göz önünde bulundurulur.

Yüksek Basınçlı Döküm Uygulamaları

En esnek üretim süreçlerinden biri yüksek basınçlı dökümdür. Güç, doğruluk ve hız gerektiren sektörlerde son derece uygulanabilirdir. Karmaşık şekillerin yanı sıra yüzey işlemlerinin de yapılabilmesi nedeniyle modern üretimde güvenilir bir seçenektir.

Otomotiv Endüstrisi

Yüksek basınçlı döküm en çok otomotiv endüstrisi tarafından kullanılmaktadır. Motor blokları, şanzıman kutuları, muhafazalar ve braketler alüminyumdan dökülür. Yakıt ekonomisini artırmak için bu bileşenlerin hafif ve güçlü olması gerekir. Kollar, dişliler ve konektörler gibi daha küçük parçalar da çinko kullanılarak dökülür. Elektrikli araç hareketi hızlandıkça, batarya muhafazası, motor parçaları ve hafif yapı imalatının bileşenleri artık basınçlı döküm gerektirmektedir.

Havacılık ve Uzay Endüstrisi

Havacılıkta ağırlık azaltma çok önemlidir. Basınçlı döküm Magnezyum ve alüminyum hafif ama güçlü parçalar sunar. Yüksek basınçlı döküm, braketler, muhafazalar ve iç bağlantı parçaları gibi bileşenlerin üretiminde kullanılır. İşlem güvenlidir ve uçağa herhangi bir ek ağırlık getirmeden performans garantilidir.

Elektronik Endüstrisi

Elektronik endüstrisi, kasa, muhafaza ve ısı alıcıları yapmak için basınçlı döküme büyük ölçüde bağımlı olmuştur. Alüminyum döküm iyi bir termal iletkenliğe sahiptir, bu nedenle elektronik cihazlardaki soğutma sistemlerinde kullanılır. Doğruluk gerektiren konektörler ve küçük, ayrıntılı parçalar çinko döküm yoluyla yapılır.

Tüketici Ürünleri

Yüksek basınçlı döküm birçok tüketici ürününün üretiminde kullanılmaktadır. Kilitler, kulplar, muhafazalar ve süs eşyaları gibi günlük ürünlerin çoğu genellikle çinko veya alüminyumdan toz dökümdür. Süreç, ürünlere pürüzsüz bir yüzey ve çok yüksek derecede dayanıklılık kazandırır, böylece onları işlevsel ve çekici hale getirir.

Endüstriyel Makineler

Yüksek basınçlı döküm endüstriyel makineler için de kullanışlıdır. Basınçlı döküm bileşenleri pompalarda, kompresörlerde ve hassas aletlerde kullanılma eğilimindedir. Aynı güçle karmaşık şekiller oluşturma yeteneği, süreci zorlu endüstriyel koşullara en uygun hale getirir.

Diğer Uygulamalar

Yenilenebilir enerjinin yanı sıra tıbbi ekipman ve telekomünikasyon da yüksek basınçlı dökümden faydalanmaktadır. Bu süreç, güneş paneli çerçeveleri ve tıbbi muhafazalar şeklinde güvenilir ve maliyet tasarrufu sağlayan çözümler sunmaktadır. O kadar çok yönlüdür ki, çeşitli sektörlerde merkezi bir teknoloji olmaya devam etmektedir.

Diğer Döküm Yöntemleri ile Kişisel Karşılaştırma

Metal parça üretim yöntemlerinden biri de yüksek basınçlı dökümdür. Genellikle kum döküm, kokil döküm ve hassas döküm ile eşdeğerdir. Süreçlerin maliyet, hassasiyet ve üretim hacmine bağlı olarak avantajları ve dezavantajları vardır.

Kum Döküm

Kum döküm çok eski ve en ucuz döküm şeklidir. Küçük hacimli üretim ve son derece büyük bileşenler için geçerlidir. Bununla birlikte, yüksek basınçlı dökümden daha az doğrudur. Yüzey kalitesi daha kabadır ve çok yavaş bir süreçtir. Güçlü ana hatlar ve cilalı yüzeyler gerektiğinde, yüksek basınçlı döküm kullanılır.

Yerçekimi Basınçlı Döküm

Kokil döküm, kalıbı doldurmak için yüksek basınç yerine yerçekiminin uygulanmasını içerir. Bu sürecin sonucu, güçlü bir şekilde oluşturulan parçaların iyi mekanik özellikleridir. Bununla birlikte, yavaştır ve ince duvarlar veya son derece karmaşık şekiller için uygun değildir. Yüksek basınçlı döküm, döngü süresi açısından daha hızlıdır ve seri üretim için daha uygun olan daha fazla tasarım esnekliğine sahiptir.

Yatırım Döküm

Kayıp mum döküm, çok detaylı ve hassas olan hassas döküm olarak da adlandırılır. Karmaşık şekillere ve pürüzsüz yüzeylere sahip bileşenler üretebilir. Ancak hassas döküm parça başına daha pahalıdır ve yüksek basınçlı dökümle karşılaştırıldığında yavaştır. Yüksek basınçlı döküm, yüksek hacimli üretim durumunda hala daha ucuzdur.

Son Karşılaştırma

Yüksek basınçlı döküm, bu yöntemlere kıyasla büyük ölçekli üretim için en uygun seçenektir. Aynı zamanda modern üretimin en değerli döküm süreçlerinden biridir ve hız, doğruluk ve maliyet etkinliğini bir araya getirir.

Yüksek basınçlı döküm, hız, mükemmellik ve düşük maliyetle yüksek hacim üretmek gerektiğinde bunlara kıyasla en uygun olanıdır.

Yüksek Basınçlı Dökümün Geleceği

Yüksek basınçlı döküm teknolojisi gelişiyor. Robotik ve otomasyon üretim sürecini hızlandırıyor ve daha öngörülebilir hale getiriyor. Daha hafif ve daha güçlü parçalar için daha yeni alaşımlar üretiliyor. Sürdürülebilirlik de güçlü bir noktadır. Alüminyum ve çinko döküm geri dönüştürülüyor. Verimli makineler çevresel etkileri en aza indiriyor.

Yüksek basınçlı döküm, bu gelişmelerle birlikte önümüzdeki yıllarda da üretim süreçlerinden biri olmaya devam edecektir.

Özet

Metal parça üretiminin en etkili yöntemlerinden biri yüksek basınçlı dökümdür. Erimiş metalin yüksek basınç altında metal bir kalıba enjekte edilmesiyle yapılır. Bu, çok kısa bir süre içinde katı, doğru ve ayrıntılı elemanlar oluşturur. Büyük miktarlarda yüksek kaliteli parçaların gerekli olduğu her sektörde yaygın olarak uygulanır.

Yüksek basınçta basınçlı döküm işlemi bir dizi adım içerir. Başlangıç olarak kalıp yağlanır ve hazır hale getirilir. Erimiş metal, örneğin alüminyum, çinko veya magnezyum, daha sonra kalıba yüksek hızda enjekte edilir. Parça soğuduktan ve katılaştıktan sonra dışarı atılır, kesilir ve tamamlanır. Bu sürecin hızlı, tekrarlanabilir ve uygun maliyetli olmasını sağlamak için modern fabrikada otomasyon kullanılmaktadır.

Uygulamalarına bağlı olarak çeşitli malzemeler uygulanır. Hafif mukavemet ve korozyon direnci alüminyum basınçlı döküm tarafından sunulmaktadır. Çinko basınçlı döküm küçük parçalarda incelik sağlamak için kullanılır ve uzun ömürlüdür. Kritik düşük ağırlık altında, magnezyum basınçlı döküm yöntemi en iyi seçenektir. Bakır alaşımları kullanılarak da iyi aşınma direnci ve iletkenlik elde edilebilir.

Yüksek basınçlı döküm, otomotiv motorlarında ve elektronik gövdelerde gereklidir. Teknolojilerin gelişmesi ve geri dönüşüm ile gelecekte güçlü ve sürdürülebilir bir üretim süreci olacaktır.

Sıkça Sorulan Sorular

Yüksek basınçlı döküm uygulaması?

Metal parçalar, yüksek basınçlı döküm yoluyla yüksek hassasiyet ve mukavemetle yapılır. Otomobil, havacılık, elektronik ve makine endüstrilerinde kullanılır. Bunlar motor gövdeleri, braketler, ısı alıcıları ve tüketici ürünleri için muhafazalardır.

Yüksek basınçlı dökümde hangi metalürjik malzemeler kullanılır?

En yaygın metaller arasında alüminyum, çinko ve magnezyum bulunur. Alüminyum sert ve korozyona dayanıklıdır, çinko daha ince detaylarda yapılabilir ve magnezyum hafiftir. Bakır alaşımlarından özel uygulamalar yapılır.

Yüksek basınçlı döküm ile alçak basınçlı döküm arasındaki fark nedir?

Yüksek basınçlı dökümde, erimiş metal aşırı basınç altında kalıba dökülür. Bu, zaman tasarrufu ve hassasiyet sağlar. Düşük basınçlı basınçlı dökümde, düşük basınç erimiş metalin kalıbı doldurmasına neden olur. Bu süreç daha yavaştır ancak daha az gaz gözenekliliğine neden olur ve mekanik özellikleri geliştirir.

Yüksek basınç altında basınçlı döküm maliyetli bir işlem midir?

Orijinal takımlar ve kalıplar pahalıdır. Bununla birlikte, kalıplar üretildikten sonra, büyük miktarlarda üretim söz konusu olduğunda bu oldukça ekonomiktir. Küçük miktarlarda, diğer döküm yöntemleri daha ucuz olabilir.

Yüksek basınçlı döküm ile yapılabilecek büyük bölümler var mı?

Küçük ve orta ölçekli parçalar en iyi yüksek basınçlı döküm ile yapılır. Makine ve kalıp boyutu sınırlamaları nedeniyle büyük parçaların üretimi zordur. Büyük boyutlu bileşenler diğer döküm yöntemleriyle daha iyi yapılabilir.