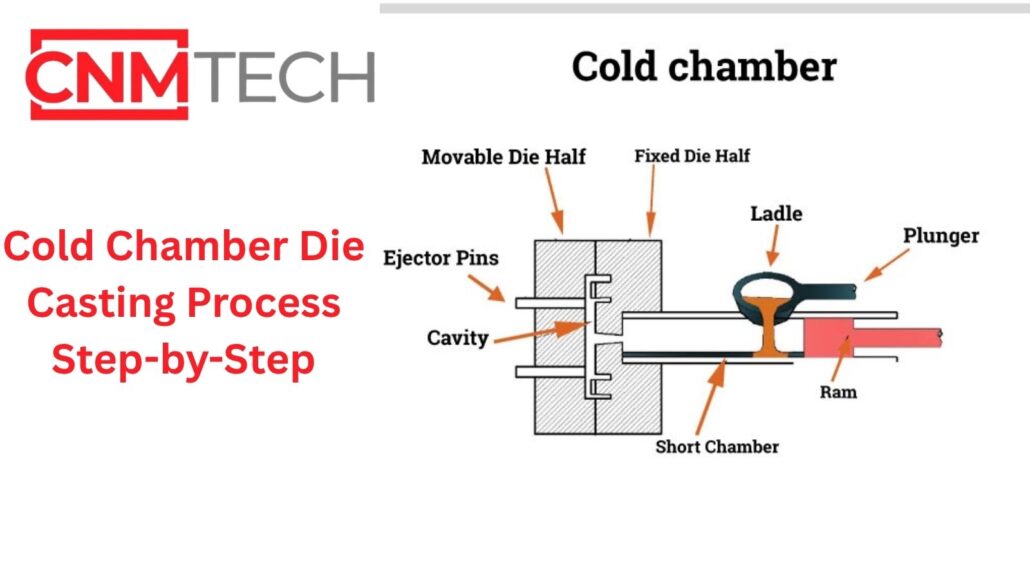

Proces tlakového lití ve studené komoře se zahajuje tak, že se roztavený kov nejprve nalije do samostatné vstřikovací komory a poté se vytlačí do ocelové formy. Tento proces se týká slitin s vysokou tavivostí, jako je hliník, měď a hořčík. Jedná se o výrobní proces s přísnou tolerancí a vysokým tlakem, který se používá při výrobě dílů pro automobilový průmysl, elektroniku a průmysl.

Obsah

PřepínáníCo je to tlakové lití za studena a kdy ho použít?

Komorové lití za studena je vysokotlaké lisování kovů, které by zničilo nebo zkorodovalo systém horkých komor. Prakticky obsluha taví kov v jiné peci. Poté roztavený kov nalijí do nevyhřívaného výstřikového pouzdra. Kov je vtlačován do uzavřené formy hydraulickým pístem s extrémním tlakem. Sekce velmi rychle ztvrdne a zápustka se otevře, aby odlitek vytryskl. Tento postup lze použít v případě, že slitina má vysokou teplotu tání nebo v případě, že by slitina způsobila korozi vstřikovacích součástí, jako jsou slitiny hliníku a mědi. Tento proces obětuje rychlost cyklu ve prospěch měřítka a pružnosti slitiny.

Proces tlakového lití za studena krok za krokem

Tlakové lití za studena je jednou z nejspolehlivějších technik výroby vysoce kvalitních kovových dílů. Každý proces musí být monitorován z hlediska teploty, tlaku a času. Drobné odchylky mohou ovlivnit povrchovou úpravu, pevnost a rozměrovou přesnost konečného výrobku.

Tavení kovu

Začíná tavením kovu v samostatné peci. Nejčastěji se používají slitiny hliníku, hořčíku a mědi. V případě hliníku je to obvykle 650 °C a 750 °C. Je nutné udržovat taveninu čistou.

Nečistoty odstraňuje obsluha pomocí tavidel a odlučovacích nástrojů. V případě, že zůstane nějaký oxid nebo plyn, může v budoucnu způsobit vady, jako je pórovitost nebo vměstky.

U high-tech pecí je dávkovací systém přímým spojením mezi pecí a tlakovým licím strojem China Cold. To zaručuje, že teplota a složení roztaveného kovu jsou v každém výstřelu rovnoměrné.

Tavený kov do vystřelovací komory

Poté se roztavený kov nalije do výstřikové komory nebo výstřikového pouzdra. To může být provedeno ručně nebo automaticky.

Ruční nabírání je snadné, méně rychlé a je větší šance, že se do něj dostane vzduch. Automatické nabírací systémy zase poskytují přesné množství kovu s nízkou turbulencí.

Řízením rychlosti nabírání a teploty lze zabránit oxidaci a vnášení plynu. Jiní předehřívají výstřikové pouzdro tak, aby náhle neklesla jeho teplota, a umožňují tak plynulost vstřikování.

3. Vstřikování do dutiny formy

Hydraulický píst se používá k vstřikování roztaveného kovu pod vysokým tlakem do dutiny zápustky, jakmile je v zápustce. Jedná se o základní fázi tlakového lití ve studené komoře.

Vstřikovací tlak se pohybuje od 3 000 psi do více než 20 000 psi v závislosti na velikosti dílu a slitině. Vstřikovací cyklus obvykle obsahuje dvě fáze:

- Fáze rychlého plnění: Píst je tlačen velmi rychle, aby se zápustka naplnila, dokud kov nezačne tvrdnout.

- Fáze intenzifikace nebo balení: Kov se dále lisuje, aby byl pevný a aby se odstranilo jeho smrštění.

Včasnost těchto fází je rozhodující. Nejnovější čínské stroje pro tlakové lití se studenou komorou, servohydraulické systémy automaticky regulují tlak a rychlost každého výstřelu a zaručují homogenitu.

Tuhnutí a chlazení

- Po nalití roztaveného kovu do formy začne chlazení a tuhnutí najednou.

- Matrice má vnitřní chladicí kanály, ve kterých cirkuluje voda nebo olej, aby se matrice účinně chladila.

- Pro zajištění rovnoměrné kvality je nutné udržovat optimální teplotu matrice mezi 150 o C a 250 o C.

- Při přehřátí matrice se prodlužuje doba cyklu a může dojít k záblesku. Když je příliš chladná, může kov ztuhnout dříve, než zaplní dutinu, a způsobit studené vypínání nebo chybné výlisky.

- Špičkové systémy mohou být schopny tepelné simulace a teplotních čidel, které sledují horké oblasti a navrhují rozvržení chlazení tak, aby bylo dosaženo rovnoměrného rozložení tepla.

Otevírání a vysouvání dílů

Po ztuhnutí kovu stroj zápustku otevře a poté odlitek vyjmou vyhazovací čepy nebo robotická ramena.

Měl by být vysunut až po úplném ztuhnutí, jinak dochází k jeho deformaci. U složitých tvarů je více než jeden vyhazovací kolík, který zaručuje čisté uvolnění dutiny matrice.

Roboty odebírají díly na automatizovaných linkách a ukládají je na dopravníky k ořezu a chlazení. Tím se zvyšuje redukce manipulačních poškození a zrychluje výroba.

Ořezávání a dokončování

- Po vyhození odlitku obsahuje ještě přebytečné materiálové vtoky, hradítka a otřepy.

- Odřezávají se pomocí ořezávacích lisů, pil nebo CNC strojů.

- V ostatních případech se ořez provádí automaticky pomocí robotických ořezávacích systémů, aby byla zaručena rovnoměrná výroba.

- Odlitky mohou být po úpravě podrobeny sekundárním procesům, jako je obrábění, vrtání, řezání závitů, leštění, eloxování nebo lakování.

- Tato opatření zvyšují přesnost rozměrů a povrchové úpravy dílu a nazývají se montážní nebo výstupní kontrolou.

Kontrola a řízení kvality

Poslední je kontrola a řízení kvality. Každý odlitek je kontrolován, aby bylo zaručeno, že splňuje potřebné tolerance a normy kvality.

Oblíbené typy inspekcí jsou:

- Kalipery / souřadnicové měřicí stroje (CMM).

- Grafická kontrola trhlin, plamenů nebo povrchových vad.

- Ke stanovení vnitřní pórovitosti se používají zkoušky, které nevyžadují destrukci, jako jsou rentgenové nebo ultrazvukové zkoušky.

- Zkoušky součástí skříní motorů nebo ventilů, například na těsnost nebo tlak.

Stroje pro moderní čínské tlakové lití za studena jsou obvykle vybaveny senzory a softwarem, které sledují všechny parametry - teplotu taveniny, vstřikovací tlak a teplotu formy, což umožňuje sledování kvality v reálném čase.

Optimalizace procesu a řízení

Kvalita výsledků se musí opírat o kontrolovanou kvalitu v každém kroku.

- Obsluha sleduje například čistotu taveniny, způsob nabírání, rychlost výstřiku, tlakovou křivku a teplotu matrice.

- Drobné odřezky mohou přidat nebo způsobit rozměrové chyby.

- Automatizace pomáhá minimalizovat lidské chyby. Opakovatelnost se zvyšuje a pórovitost se snižuje díky použití servořízení, robotické manipulace a vakuových systémů.

- Pravidelný servis - čištění hydraulických vedení, kontrola těsnění a kalibrace snímačů je zárukou správné práce stroje.

Bezpečnostní a environmentální faktory

- Manipulace s roztavenými kovy je nebezpečná.

- Obsluha by měla používat žáruvzdorné rukavice, obličejové štíty a ochranné oblečení.

- Stroje by měly být vybaveny nouzovým zastavením, tepelnými kryty a automatickými alarmy teploty nebo tlaku.

- Moderní systémy jsou také energeticky účinné a minimalizují odpad z hlediska životního prostředí.

- Servohydraulické systémy spotřebovávají méně energie. Chladicí okruhy jsou chlazeny vodou.

- Některé čínské stroje na tlakové lití se studenou komorou mají uzavřené systémy, v nichž se teplo znovu využívá, což minimalizuje uhlíkovou stopu.

Obvykle používané materiály a slitiny.

Použití studené komory se upřednostňuje u slitin, které nelze použít na strojích s horkou komorou. Mezi nejčastěji používané materiály patří slitiny hliníku, hořčíku, mědi a několik kombinací zinku a hliníku, u nichž je třeba za každou cenu zabránit korozi vstřikovacího mechanismu. V konstrukčních dílech automobilů převažují slitiny hliníku. Hořčík je použitelný v situacích, kdy jde o velmi nízkou hmotnost. Obě slitiny mají svou vlastní teplotu tání, tekutost a smršťovací chování, které je třeba zohlednit v konstrukci formy a procesních parametrech.

Stroje a funkce - jako je volba čínského stroje na lití pod tlakem za studena.

Stroje pro tlakové lití: Stroje pro tlakové lití se studenou komorou se skládají z robustního rámu, vysokotlaké vstřikovací jednotky, hydraulického systému a řídicí elektroniky. Moderní stroje poskytují servohydrauliku pro úsporu energie a lepší ovládání, počítačové řízení, které umožňuje programovat profily výstřiků, a integrované pomocné systémy, jako jsou regulátory teploty zápustky a automatické systémy vany. V případě, že sháníte stroje, je možné najít také čínské dodavatele strojů pro tlakové lití do studených komor, kteří nabízejí velkou škálu modelů a různá cenová rozpětí. Existují kompaktní modely čínských výrobců, které se hodí do malých provozů, a stroje s velkou tonáží, které jsou vhodné pro velkosériovou výrobu. Čínští konstruktéři mají tendenci přibalovat tavicí a manipulační zařízení, aby poskytli také linku na klíč. Porovnejte stroje z hlediska kontroly maximální upínací síly (v tunách), objemu v nástřiku, regulace rychlosti ve vstřiku, velikosti matrice a automatizace.

Základy konstrukce nástrojů a zápustek

Kalená nástrojová ocel je obvykle zápustka (forma. Konstrukce zápustky by měla umožňovat řízené proudění kovů a unikajícího plynného vzduchu a geometrii vtoků a kanálů pro chlazení, aby se konstrukce rychle ochladila. Významnými konstrukčními otázkami jsou prevence studených závitů, snížení pórovitosti a omezení smršťování. Pro tvarování komplikovaných geometrií jsou typické dany, skluzy a jádra. Dobrá údržba zápustky, jako je leštění a tryskání mezi po sobě jdoucími jízdami, zvyšuje životnost nástroje a udržuje povrchovou úpravu.

Tabulka kontroly kvality

| Model | Upínací síla | Vstřikovací systém | Možnosti automatizace | Nejlepší pro | Klady | Nevýhody |

|---|---|---|---|---|---|---|

| Longhua LH-400T | 400 tun | Duální hydraulické vstřikování | Volitelné automatické nabírání | Středně velké hliníkové díly | Spolehlivé, snadná údržba, cenově dostupné | Nutná ruční naběračka |

| LK Group DC700 | 700 tun | Servohydraulické ovládání | Automatická naběračka + nástřik | Velké odlitky a použití v automobilovém průmyslu | Energeticky účinný, přesný | Drahé |

| Yizumi DM4000H | 4000 tun | Vysokotlaký systém se dvěma plunžry | Plně robotizovaný systém | Průmyslová výroba | Rychle zpracovává velké formy | Vysoká spotřeba energie |

Použití tlakového lití za studena

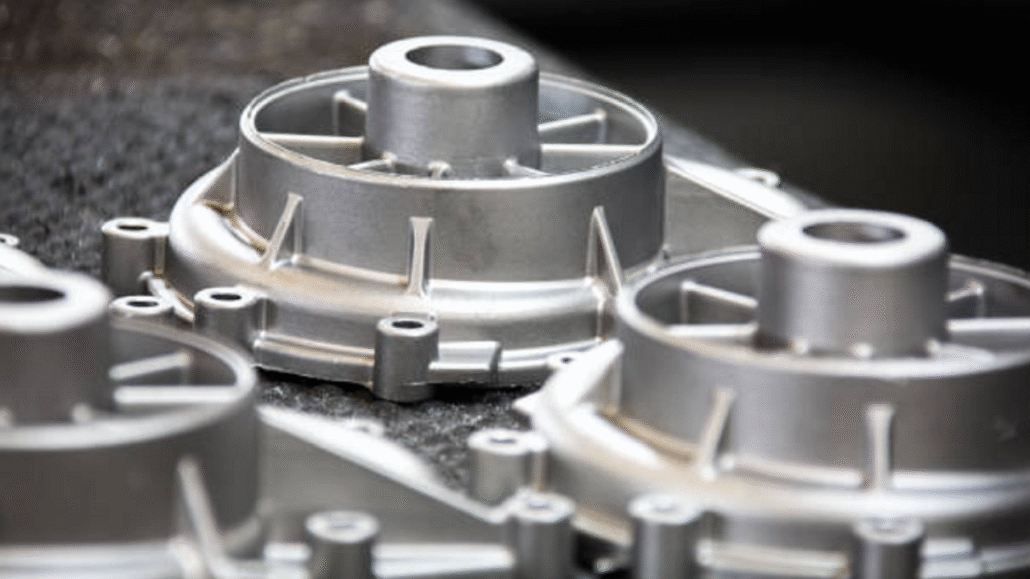

Tlakové lití za studena je klíčovou technologií v současném průmyslu, který potřebuje vysoce přesné, robustní a složité kovové komponenty. Díky své schopnosti zpracovávat kovy s vysokým bodem tání, jako je hliník, měď a hořčík, se používá jako žádoucí výrobní proces u důležitých dílů v průmyslových odvětvích, jako je automobilový a letecký průmysl, elektronika a těžké strojírenství.

Automobilový průmysl

Jedním z velkých odběratelů součástek litých pod tlakem za studena je automobilový průmysl. Tento proces se používá při výrobě dílů bloku motoru, skříní převodovek, krytů spojky, převodových skříní a dílů kol. Tyto součásti musí odolávat vysokému mechanickému zatížení, vysokým teplotám a neustálým vibracím. Tlakové lití za studena se provádí s cílem zaručit vysoké standardy rozměrů a výkonu. V tomto ohledu jsou v průmyslu oblíbené zejména hliníkové a hořčíkové slitiny, protože jsou schopny nabídnout pevnost i při nízké hmotnosti vozidla, čímž zvyšují palivovou účinnost a ovladatelnost.

Letecký a kosmický průmysl

V letecké výrobě by všechny díly měly mít dokonalou rovnováhu hmotnosti, pevnosti a přesnosti. Tlakové lití ve studené komoře umožňuje vyrábět konstrukční konzoly, podpěry draku, kryty a díly související s motory s velkou rozměrovou přesností. Díky nízké jemnosti povrchu a vnitřní celistvosti, které tato technika odlévání nabízí, je velmi vhodná pro použití v leteckém průmyslu, protože letecké díly musí splňovat vysoké standardy bezpečnosti a spolehlivosti.

Elektronický průmysl

Tlakové lití ve studené komoře je užitečné pro elektronický průmysl při výrobě složitých komponentů s vysokou přesností. Součásti elektronických zařízení, jako jsou chladiče, kryty, konektory a pouzdra elektronických zařízení, se obvykle vyrábějí z hliníkových slitin. Tyto součásti by měly mít dobrou tepelnou vodivost, být lehké a odolné proti korozi. Komponenty z tlakově litého hliníku jsou užitečné pro účinné chlazení tepla, čímž zvyšují výkon a životnost současných elektronických zařízení, včetně počítačů, LED světel a komunikačních zařízení.

Průmyslové stroje a zařízení

Čerpadla, ventily, kompresory, skříně motorů a hydraulické díly průmyslových strojů se rovněž vyrábějí pomocí tlakového lití za studena. Tyto součásti musí pracovat v extrémních podmínkách a vyžadují vysokou pevnost a rozměrovou přesnost. Tento proces zaručuje rovnoměrnost tloušťky stěn, dobré těsnicí plochy a dobré mechanické vlastnosti. Důvodem, proč výrobci volí tento přístup k průmyslovým strojům, je to, že je lze vyrábět ve velkých objemech bez ztráty přesnosti.

Spotřebitelské a energetické aplikace Spotřebitelské a energetické aplikace

Kromě těžkého průmyslu se tento proces používá i u spotřebního zboží, jako je elektrické nářadí, kuchyňské spotřebiče a energetické prvky, jako jsou držáky solárních panelů a připojení větrných turbín. Čínské stroje na tlakové lití do studených komor jsou univerzální, a proto mohou vyrábět odolné a lehké díly ve velkém množství, aby se zlepšil výkon a designový vzhled ve spotřebním a energetickém využití.

Výhody tlakového lití za studena

Proces tlakového lití do studené komory má několik výhod, které jej kvalifikují jako výhodnou techniku odlévání kovových součástí vysoké kvality a přesnosti. Díky těmto výhodám je velmi oblíbený v různých průmyslových odvětvích.

Vysoká pevnost a přesnost

Toho je dosaženo tím, že výrobci mohou vyrábět výkonné, silné a rozměrově přesné prvky. Vysoký tlak se používá proto, aby roztavený kov zcela vyplnil dutinu formy bez mezer a/nebo dutin. Vzniká tak pevný díl, který má dobrou strukturální integritu a rovnoměrnou tloušťku. Správná kombinace těchto vlastností činí z tlakového lití za studena ideální řešení, pokud jde o díly, které musí čelit mechanickému zatížení nebo namáhání okolním prostředím, jako jsou skříně a konstrukční prvky automobilů.

Použitelné pro vysoce tavitelné slitiny

Proces ve studené komoře si na rozdíl od procesu v horké komoře poradí s kovy s vysokou teplotou tání, jako je hliník, hořčík a měď. Tyto slitiny není možné používat ve strojích s horkou komorou, protože korodují nebo se poškozují teplem. Možnost pracovat s těmito slitinami vytváří příležitost vyvíjet díly, které stojí méně, ale jsou pevnější a mají vysokou odolnost proti korozi - vlastnosti, které jsou nezbytné v leteckém a automobilovém průmyslu.

Vynikající povrchová úprava

Tlakové lití ve studené komoře je proces, při kterém se dosáhne hladkého a detailního povrchu, přičemž druhotné obrábění nebo leštění dílu je minimální nebo žádné. Výsledné odlitky jsou díky správné konstrukci formy a správnému chlazení čisté a atraktivní. Kvalita povrchu také zvyšuje výkonnost přilnavosti barvy, povlaku i těsnicí schopnosti, a to šetří čas a náklady ve fázi následného zpracování.

Opakovatelnost a efektivita

Po optimalizaci a návrhu matrice je možné ji nechat tisíckrát reprodukovat s malým rozdílem v kvalitě. To ji činí ideální pro hromadnou výrobu stejných dílů. S komorovými licími stroji Chinacold mohou výrobci automatizovat procesy lití, stříkání a vyhazování, a zvýšit tak rychlost výroby a snížit náklady na pracovní sílu, aniž by byla ohrožena přesnost.

Přesnost a složitost rozměrů

Tlakové lití ve studené komoře umožňuje vyrábět složité geometrie a tenkostěnné součásti, které by jinak bylo obtížné nebo nemožné vyrobit jinými postupy. Používá se vysokotlaké vstřikování kovu, které zachycuje složité detaily zápustky a zajišťuje přísné rozměrové tolerance. Tato přesnost minimalizuje nároky na obrábění a zajišťuje dokonalé uložení dílů po jejich zabudování do větších výrobků.

Dlouhá životnost nástroje

Protože je matrice vyrobena z kalené oceli a po každém výstřelu se velmi dobře ochladí, může vydržet tisíce výstřelů, než bude třeba ji vyměnit. Tato dlouhá životnost dlouhodobě snižuje náklady na nástroje, zejména pokud je výrobní série velká.

Nevýhody a omezení

Přestože má tlakové lití za studena řadu výhod, má i své nedostatky, které by výrobci měli vzít v úvahu před jeho zavedením do projektu. Znalost těchto omezení pomůže při výběru vhodného procesu lití a při zvyšování efektivity výroby.

Pomalejší časy cyklů

Doba cyklu je delší, protože roztavený kov se vlévá (ručně nebo poloautomaticky) do tryskací komory v externí peci, a nikoli v horké komoře. Další kroky manipulace a regulace teploty, které se provádějí v každém cyklu, poněkud zpomalují rychlost výroby. Nicméně současné čínské stroje na tlakové lití do studené komory, které mají vestavěné systémy naběraček, tuto nevýhodu snížily na minimální úroveň.

Zvýšené náklady na seřizování a nástroje

Počáteční náklady na zařízení a nástroje pro tlakové lití za studena jsou poměrně nákladné. Je zapotřebí přesné konstrukce forem, vstřikovacích systémů a dalších pomocných dílů, což zvyšuje počáteční náklady. Při velkém objemu se však náklady na jeden díl časem výrazně snižují, a proto se z dlouhodobého hlediska stává proces nákladově efektivní.

Omezený rozsah slitin

Stroje se studenou komorou se obvykle používají u slitin s vysokou tavitelností, včetně hliníku, hořčíku a mědi. Nelze je použít pro kovy s nízkou teplotou tání, jako je zinek, olovo nebo cín, které se obvykle zpracovávají metodou horké komory. To znamená, že výběr materiálů je ve srovnání s jinými technologiemi odlévání mírně omezen.

Potřeba kvalifikovaných pracovníků

Vzhledem k regulaci tlaku, teploty a časové přesnosti vyžaduje proces tlakového lití ve studené komoře kvalifikované a vysoce odborné pracovníky. Pórovitost, chybné výstřiky nebo uzavírání za studena jsou některé z vad, které mohou vzniknout v případě nedůsledného nabírání nebo nesprávného vstřikovacího tlaku. K udržení stálé kvality výrobků je třeba využívat školení a dohled.

Údržba a spotřeba energie

Systém studené komory vyžaduje externí pece a vysokotlaké hydraulické systémy, které spotřebovávají velké množství energie. Vyžaduje také pravidelnou údržbu, aby nedocházelo k únikům z hydrauliky a opotřebení matric a k teplotní nerovnováze. Nezohlednění těchto aspektů může mít dopad na produktivitu a konzistenci výrobku.

Srovnání studených a horkých komor

Stroje s horkou komorou udržují taveninu ve stroji a jsou rychlé. Dobře se hodí pro slitiny s nízkou tavivostí, jako je zinek a olovo. Pec je oddělena studená komora stroje. Jsou pomalejší a mohou pracovat s hliníkem a slitinami při vysokých teplotách, aniž by došlo ke korozi stroje. Vybírejte horké a zinkové součásti. Vybírejte výběr slitin za studena a větší a těžší díly.

Ekonomické aspekty a velikost

Mezi hlavní náklady patří náklady na nástroje (zápustky), suroviny, odpisy strojů, pracovní sílu, dokončovací práce a kontrolu kvality. Největší počáteční náklady obvykle představuje nástroj. Náklady na jeden kus rychle klesají s objemem, a proto je třeba úspor z rozsahu. Při nákupu strojů levné stroje šetří kapitál, ale mohou stát více šrotu, potřebují více údržby nebo nejsou příliš automatizovatelné, aby se ušetřily trvalé mzdové náklady. Zvažte celkové náklady na vlastnictví, nikoliv pořizovací cenu.

Komponenty strojů pro tlakové lití za studena

Konvenční čínský stroj na tlakové lití za studena se skládá z:

- Rám/upínací jednotka: Zde je na matrici vyvíjen vysoký tlak.

- Vstřikovací systém: Tlačí roztavený kov do dutiny formy vysokou rychlostí.

- Hydraulický systém: Pohání pohyb pístu a matrice.

- Chladicí systém: Řídí teplotu forem.

Nákupní body, které je třeba vzít v úvahu při pohledu na dodavatele čínských strojů pro tlakové lití se studenou komorou.

- Vyžádejte si kompletní specifikace: upínací síla, objem výstřelu, zdvih a řídicí systém.

- Zeptejte se na použití automatizace: stanice pro nabírání/dávkování, manipulaci s díly a ořezávání.

- Zkontrolujte reference a vzorové díly: Objednejte si fotografie, rentgenové snímky a procesní listy.

Zohledněte poprodejní služby a náhradní díly. V případě čínských strojů zvažte dobu dodání dílů a servisu. Řada dobrých čínských výrobců nabízí dobré ceny a řešení na klíč - záleží však na servisních smlouvách.

Trendy budoucnosti v oblasti tlakového lití za studena

Proces tlakového lití ve studené komoře bude pokračovat ve vývoji inteligentní automatizace, řízení pomocí umělé inteligence a energeticky účinných servosystémů. Čínské společnosti stále více přecházejí na integraci Průmyslu 4.0, která jim umožňuje sledovat výrobu v reálném čase, předvídat údržbu a kontrolovat kvalitu pomocí cloudu. Projevuje se také trend směrem k lehkým materiálům, jako jsou hořčíkové slitiny, u nichž se automobilové společnosti zaměřují na úsporu paliva.

Nové hybridní systémy kombinují techniky vakuového lití a lití ve studené komoře, aby se snížila pórovitost a zvýšila integrita povrchu. Sofistikované senzory a řízení rychlosti vstřikování poskytují výrobcům zvýšenou rovnoměrnost a menší plýtvání.

V příštích několika letech se objeví ještě udržitelnější linky na tlakové lití s uzavřenými chladicími systémy, automatickým dávkováním slitin a virtuální výrobou s digitálními dvojčaty.

Závěrečné myšlenky

Komorové lití za studena zůstalo pilířem současné kovovýroby. Je přesné, odolné a efektivní při výrobě složitých kovových dílů. Při hledání zdrojů v Číně byste si měli vybrat čínský stroj pro tlakové lití se studenou komorou, který je cenově dostupný, pokud jde o tonáž a přesnost řízení, a také poskytuje dlouhodobé servisní pokrytí.

Srovnávací analýza modelů strojů vám pomůže najít cenově dostupné řešení, aniž byste museli obětovat kvalitu. Investice do spolehlivé sestavy studené komory zajistí předvídatelné výsledky a ziskovost v dlouhodobém horizontu, ať už se jedná o výrobu automobilových dílů, konstrukčních skříní nebo elektronických součástek.