Der Aluminiumdruckguss in China hat sich zu einem wesentlichen Prozess innerhalb der internationalen Automobilzulieferkette entwickelt, der zu Effizienz, Nachhaltigkeit und Innovation in der Fahrzeugproduktion beiträgt. Aluminium ist leicht und stabil und bietet ein besonderes Gleichgewicht zwischen mechanischer Leistung und Kraftstoffverbrauch, was von modernen Automobilherstellern gefordert wird. Durch die Minimierung des Fahrzeuggewichts haben Aluminiumdruckgusskomponenten einen direkten Einfluss auf die Reduzierung des Kraftstoffverbrauchs, die Verlängerung der Batteriereichweite bei Elektrofahrzeugen und die Verringerung der Kohlenstoffemissionen. Dies macht die Technologie nicht nur für die Hersteller, sondern auch für die Umweltvorschriften auf der ganzen Welt bedeutsam.

Diese Vormachtstellung in der chinesischen Automobilindustrie ist eine natürliche Erweiterung des Aluminiumdruckgusses. Als größter Produzent, das Land mit enormen Produktionsraten, mit seiner großen Lieferkette und der Unterstützung der Regierung durch die Industriepolitik hat sich China bereits als größter Produzent und einer der größten Innovatoren in diesem Bereich etabliert. Der Druckguss-Sektor des Landes beliefert sowohl die einheimische Automobilindustrie als auch ausländische Marken und liefert Motorblöcke und Getriebegehäuse sowie Hightech-Giga-Gussteile, die für die Karosserie von Elektrofahrzeugen verwendet werden.

Die Entwicklung von Leichtbauwerkstoffen und umweltfreundlicheren Produktionstechnologien ist noch schneller geworden. Diese Übereinstimmung zwischen industrieller Kompetenz und den weltweiten Nachhaltigkeitszielen wird China an der Spitze der Technologie des Aluminiumdruckgusses halten, der die Zukunft des Automobilbaus darstellt.

Inhaltsübersicht

Umschalten aufWas ist Druckguss von Aluminium?

Aluminiumdruckguss ist eine Produktionstechnik, bei der geschmolzenes Aluminium unter Druck in eine Stahldruckform (Matrize) gespritzt wird. Nach dem Abkühlen und Erstarren des Metalls entstehen komplexe und präzise Bauteile mit einem sehr günstigen Verhältnis zwischen Festigkeit und Gewicht. Zu den Automobilteilen, die üblicherweise hergestellt werden, gehören Motorblöcke, Getriebegehäuse, Räder, Halterungen und Karosseriestrukturteile.

Warum ist China führend im Aluminiumdruckguss?

- Umfang der Fertigung - In China gibt es Tausende von Druckgießereien, kleine Zulieferer und multinationale Joint-Venture-Unternehmen für Druckguss.

- Kostenvorteil - Die Arbeitskosten und die breite Lieferkette sind wettbewerbsfähig und machen die Produktion wirtschaftlich.

- Technologischer Fortschritt - Die meisten chinesischen Hersteller haben Druckguss (HPDC), Vakuumdruckguss und Semi-Solid-Casting eingeführt, um bessere Qualität und weniger fehlerhafte Produkte zu produzieren.

- Regierungsbestimmungen - Die Politik zur Förderung von Leichtbau-Fahrzeugen und Elektromobilität hat die Nachfrage nach Aluminium-Gussteilen erhöht.

Aluminium-Druckgussverfahren

Der Aluminiumdruckguss ist eine der spezialisiertesten Fertigungstechniken, die die Herstellung komplexer und präziser Automobilkomponenten mit hervorragenden mechanischen Eigenschaften ermöglicht. Es umfasst mehrere gut geregelte Phasen, und jede von ihnen kann als ein Schritt in Richtung Qualität, Festigkeit und Haltbarkeit des Endprodukts betrachtet werden. Im Folgenden werden die einzelnen Phasen erläutert:

1. Vorbereitung der Form

Die Stahlform, in der Regel aus gehärtetem Werkzeugstahl, wird vor Produktionsbeginn vollständig gereinigt und geprüft und sollte frei von Verschleiß oder Beschädigungen sein. Dann wird das Trenn- oder Schmiermittel auf den Hohlraum der Form aufgetragen, was eine Reihe wichtiger Zwecke erfüllt. Es verhindert das Verkleben des geschmolzenen Aluminiums mit der Form, sorgt für einen reibungslosen Teileauswurf und unterstützt die Aufrechterhaltung der Formtemperatur in aufeinanderfolgenden Gießzyklen. Es ist wichtig, die Form richtig vorzubereiten, da dies in direktem Zusammenhang mit der Oberflächenqualität und der Maßhaltigkeit des fertigen Bauteils steht.

2. Schmelzen und Legierungsvorbereitung

Es beginnt mit dem Schmelzen von Aluminiumbarren oder recyceltem Schrott in einem Hochtemperaturofen, der entweder gasbetrieben, elektrisch betrieben oder induziert sein kann. In dieser Phase wird das geschmolzene Aluminium genau beobachtet, um einen optimalen Temperaturbereich von etwa 660 bis 700 °C aufrechtzuerhalten, damit eine flüssige Masse entsteht und Defekte reduziert werden. Elemente wie Silizium, Magnesium und Kupfer werden zulegiert, um bestimmte Eigenschaften wie Festigkeit, Korrosionsbeständigkeit oder Wärmeleitfähigkeit zu verbessern. Es ist wichtig, dass die chemische Zusammensetzung genau eingehalten wird, da eine geringfügige Änderung die Funktionalität der Kfz-Elemente stark beeinträchtigen kann.

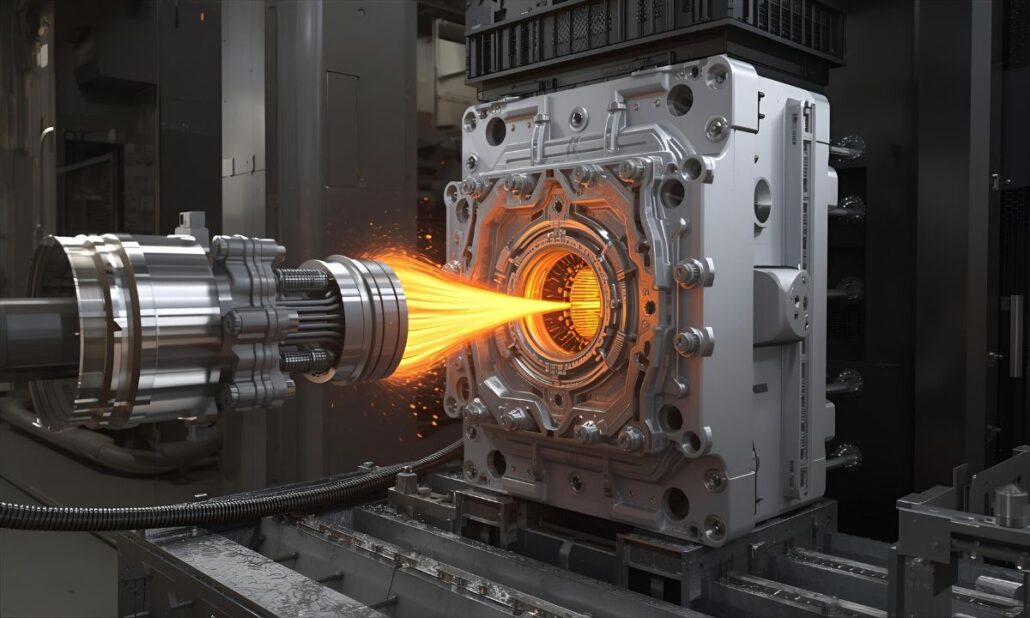

3. Druckguss (Einspritzung)

Nachdem das geschmolzene Aluminium den gewünschten Zustand erreicht hat, wird es mit einer Druckgussmaschine (HPDC) in die vorbereitete Stahlgussform gegossen. Der Einspritzdruck liegt in der Regel zwischen 110 und 175 MPa, wodurch sich das flüssige Metall selbst in die kompliziertesten Formhohlräume mit Genauigkeit einfüllen lässt. Der hohe Druck trägt auch zur Verringerung von Porosität und Schrumpfungsfehlern bei, um hochfeste und dichte Teile herzustellen. Dies wird als der zentrale Punkt des Verfahrens angesehen, da er die Qualität des Gussstücks bestimmt und darüber entscheidet, ob komplizierte Formen hergestellt werden können, ohne die strukturelle Integrität zu beeinträchtigen.

4. Abkühlung und Erstarrung

Das geschmolzene Aluminium wird dann eingespritzt, kühlt schnell ab und härtet in der Stahlform aus. Die Abkühlgeschwindigkeit wird während des gesamten Prozesses beibehalten, um sicherzustellen, dass die Kristallisation gleichmäßig erfolgt und innere Spannungen oder Verformungen minimiert werden. Die Abkühlungszeit hängt stark von der Dicke und Komplexität des zu gießenden Teils ab; ein dünnwandiges Teil kann in wenigen Sekunden erstarren, während ein komplexeres Teil einen längeren Zyklus benötigt. Gut organisierte Kühlkreisläufe (in die Form eingebaute Wasserkanäle oder Ölkreisläufe) sind üblich, um eine gleichmäßige Produktion zu gewährleisten. Ein ausgewogenes Verhältnis von Festigkeit, Duktilität und Maßhaltigkeit muss durch eine ordnungsgemäße Erstarrung erreicht werden.

5. Auswurf

Nachdem das Teil ausgehärtet ist, drücken Auswerferstifte in der Form das Gussteil heraus. Bei diesem Schritt ist Genauigkeit gefragt, um das Verbrennen empfindlicher Bereiche oder dünner Wände des Teils zu vermeiden. In der Großserienfertigung von Automobilen werden häufig automatisierte Auswerfersysteme eingesetzt, die gleichbleibende Zykluszeiten garantieren und den manuellen Arbeitsaufwand minimieren. Der Ausstoßvorgang mag einfach erscheinen, kann aber bei unsachgemäßer Anwendung zu Oberflächenfehlern, Rissen oder Ausrichtungsfehlern führen, die sich negativ auf die Gebrauchstauglichkeit des Endprodukts auswirken.

6. Beschneiden & Fertigstellung

Rohgussteile können nach dem Auswerfen große Mengen an Fremdmaterial wie Grate, Angüsse oder sogar Anschnitte enthalten, die entfernt werden müssen. Beim Entgraten wird in der Regel eine hydraulische Presse oder eine CNC-Maschine eingesetzt, um eine genaue Kantenlinie zu erhalten. Andere Nachbearbeitungsverfahren wie das Kugelstrahlen verbessern die Oberflächenstruktur, und die maschinelle Bearbeitung sorgt für die hohe Maßtoleranz, die für Motor- oder Getriebekomponenten erforderlich ist. Sie können wärmebehandelt werden, um die Festigkeit und Härte zu erhöhen, und eine Beschichtung oder Eloxierung kann die Korrosionsbeständigkeit erhöhen. Dies sind die notwendigen sekundären Prozesse, denn durch sie wird der Rohguss auf die nächste Stufe gebracht, wo er zu einem funktionalen und zuverlässigen Automobilbauteil wird.

7. Inspektion und Qualitätskontrolle

Der letzte Schritt ist die intensive Prüfung, bei der alle Gussteile Automobilqualität haben. Maßkontrollen werden mit Hilfe von Koordinatenmessmaschinen (KMG) durchgeführt, Porosität und innere Fehler werden mit Hilfe von Röntgeninspektion oder zerstörungsfreien Prüfverfahren (NDT) wie Ultraschalluntersuchungen aufgedeckt. Auch die Oberflächenbeschaffenheit und die mechanische Festigkeit werden geprüft, um die Einhaltung der Spezifikationen festzustellen. Statistische Prozesskontrolle (SPC) und moderne elektronische Überwachungssysteme können in der Großserienproduktion ebenfalls eingeführt werden, um die gleichbleibende Qualität von Tausenden von Materialien zu gewährleisten. In Anbetracht der Bedeutung dieser Teile für die Fahrzeugsicherheit und -leistung ist eine strenge Qualitätskontrolle erforderlich.

Beschaffung von Materialien für den Aluminiumdruckguss in der Automobilindustrie

In China werden für den Automobildruckguss hauptsächlich Aluminiumlegierungen verwendet, die aufgrund ihres Gewichts-Festigkeits-Verhältnisses, ihrer Korrosionsbeständigkeit und ihrer Recyclingfähigkeit ausgewählt werden.

Gängige Aluminium-Legierungen

ADC12 (Al-Si-Cu-Legierung)

- Große Automobilteile werden in China wegen ihrer hohen Gießbarkeit und Korrosionsbeständigkeit häufig verwendet.

- Verwendungen: Motorblock, Getriebegehäuse, Strukturteile.

A380

- Gute Festigkeit, Wärmeleitfähigkeit und Korrosionsbeständigkeit.

- Verwendet: Getriebegehäuse, Halterungen und Wärmemanagementsysteme.

AlSi9Cu3

- Dünnwandige Bauteile können mit hoher Fließfähigkeit und Druckdichtigkeit verwendet werden.

- Verwendung: (in Motoren) Motorabdeckungen, Zylinderköpfe.

AlSi10Mg

- Gute mechanische Eigenschaften nach der Wärmebehandlung.

- Verwendet: EV-Bauteile von sicherheitstechnischer Bedeutung.

Wichtige Überlegungen zum Material

- Kontrolle von Verunreinigungen: Der Eisengehalt muss gering sein, um Sprödigkeit zu vermeiden.

- Wiederverwertbarkeit: Sekundäres (recyceltes) Aluminium wird in großem Umfang eingesetzt, um Geld und Energie zu sparen.

- Leistungsanforderung: Die Legierungen werden nach den mechanischen Anforderungen (Zugfestigkeit, Ermüdungsfestigkeit, Wärmeleitfähigkeit) ausgewählt.

- Kompatibilität der Oberflächenbehandlung: Die Materialien müssen mit Eloxierung, Pulverbeschichtung oder Beschichtung für Korrosionsbeständigkeit kompatibel sein.

Anwendungen im Automobilsektor

Elektrofahrzeuge (EVs)

Leichte Aluminiumdruckgusskomponenten sind heute im Bereich der Elektrofahrzeuge von unschätzbarem Wert, da die Gewichtsreduzierung des Fahrzeugs direkt proportional zur Energieeffizienz und Reichweite des Fahrzeugs ist. Batteriegehäuse, Motorgehäuse und große Rohbaukomponenten werden immer häufiger im Druckgussverfahren hergestellt. Die Verwendung von Aluminium erhöht nicht nur die Sicherheit aufgrund seiner strukturellen Integrität, sondern ermöglicht es den Automobilherstellern auch, die thermische Leistung der Batterien zu optimieren, da diese für die Leistung und die Lebensdauer entscheidend ist. Druckguss ist eine grundlegende Technologie für den raschen Wechsel zu sauberer Mobilität in China, wo die Herstellung von Elektrofahrzeugen weltweit führend ist.

Motor und Getriebe

Aluminiumdruckguss wird üblicherweise zur Herstellung von Gehäusen, Zylinderköpfen und Getriebegehäusen in herkömmlichen Fahrzeugen mit Verbrennungsmotor (ICE) verwendet. All diese Teile müssen hohen Temperaturen, Vibrationen und mechanischen Belastungen standhalten, weshalb das Verhältnis von Gewicht zu Festigkeit ein Pluspunkt von Aluminium ist. Durch die Substitution des schwereren Gusseisens durch Aluminium können die Automobilhersteller die Gesamtmasse des Fahrzeugs erheblich verringern, ohne Kompromisse bei der Langlebigkeit einzugehen. Dies wird zu einem geringeren Kraftstoffverbrauch und einer Reduzierung der Emissionen beitragen. Chinesische Druckgießer beliefern auch die Hersteller von Hybridfahrzeugen mit leichteren, aber leistungsstarken Motor- und Getriebeteilen, um die Lücke zwischen traditioneller und elektrischer Mobilität zu schließen.

Strukturelle Teile

Mehrfach verschweißte oder verschraubte Stahlbaugruppen werden zunehmend durch große Aluminiumdruckgussbauteile ersetzt. Dadurch wird der Zusammenbau eines Fahrzeugs einfacher, die Anzahl der Teile wird minimiert und die strukturelle Steifigkeit erhöht. Die aufprallenergieabsorbierenden Eigenschaften von Aluminium machen es besonders interessant für crashrelevante Anwendungen wie Stoßdämpfertürme, Hilfsrahmen und Querträger. Einige chinesische Hersteller verwenden die Giga-Casting-Technologie, um komplette Heck- oder Frontkarosserien aus einem einzigen Stück Aluminium zu fertigen. Dies erhöht nicht nur die Crashsicherheit, sondern senkt auch die Produktions- und Montagekosten und entspricht dem weltweiten Trend zu leichten, sicheren und effizienten Autos.

Wärme-Management-Systeme

Aluminium hat eine bessere Wärmeleitfähigkeit und ist daher das bevorzugte Material für Managementsysteme in einem konventionellen Fahrzeug und einem Elektrofahrzeug. Kühler, Ladeluftkühlergehäuse und Batteriegehäuse sind auf Aluminiumdruckguss angewiesen, um eine angemessene Wärmeregulierung zu gewährleisten. Bei Elektrofahrzeugen sind die optimalen Batterietemperaturen wichtig für die Leistung, die Ladegeschwindigkeit und die Sicherheit. Mit Aluminiumdruckgussgehäusen können Automobilhersteller einen Kompromiss zwischen Leichtbauweise und hoher thermischer Leistung herstellen. Chinesische Hersteller investieren ebenfalls stark in den Präzisionsdruckguss, um die steigende Nachfrage nach hochwertigen Wärmemanagementlösungen auf dem schnell wachsenden Markt für Elektrofahrzeuge zu erfüllen.

Herausforderungen und Trends

Qualitätsstandards

Strenge internationale Qualitätszertifizierungen wie IATF 16949 und ISO 9001 sind eine Voraussetzung für Zulieferer, die auf den weltweiten Automobilmärkten wettbewerbsfähig sein wollen. Diese Normen gelten für alle Stufen der Produktion, von der Beschaffung der Rohstoffe bis zur Endkontrolle, und machen die Teile zuverlässig und einheitlich. Für chinesische Druckgussunternehmen sind diese Standards nicht nur eine Voraussetzung, um nach Europa und Nordamerika exportieren zu können, sondern auch ein Weg, um das Vertrauen der lokalen Automobilhersteller zu gewinnen. Hochwertige Inspektionstechnologien, statistische Prozesskontrolle und automatisierte Qualitätsüberwachung werden immer häufiger eingesetzt, um diese hohen Anforderungen zu erfüllen.

Umweltdruck

Das Aluminiumdruckgussverfahren ist sehr energieaufwändig, vor allem beim Schmelzen und Einschmelzen. Mit der zunehmenden Sorge um die Umwelt und der Verschärfung der staatlichen Vorschriften stehen die Hersteller in China unter wachsendem Druck, umweltfreundlicher zu werden. Sie führen energieeffiziente Öfen, Abwärmerückgewinnung und die Integration erneuerbarer Energien ein, um die Kohlenstoffemissionen zu verringern. Darüber hinaus hat das Bestreben, bis 2030 den Kohlenstoff-Spitzenwert zu erreichen und bis 2060 kohlenstoffneutral zu sein, wie es in Chinas als "Dual Carbon" bezeichneten Zielen vorgeschlagen wird, dazu geführt, dass immer mehr in nachhaltige Gusstechnologien investiert wird. Diejenigen Unternehmen, die sich nicht anpassen, sind möglicherweise nicht wettbewerbsfähig genug, da die globalen Automobilhersteller der umweltfreundlichen Lieferkette mehr Aufmerksamkeit schenken.

Innovationsschub

Mit der Einführung von Tesla Giga Casting wurde die Autodruckgussbranche neu definiert, denn es wurde bewiesen, dass ein Auto in einem einzigen großen Block gegossen und ein ganzes Fahrzeug hergestellt werden kann. Die Innovation senkt die Anzahl der Teile, die Montage und die Produktionskosten und erhöht die Steifigkeit der Fahrzeuge. Chinesische Firmen stehen dem in nichts nach und investieren in ultragroße Druckgussanlagen mit einer Schließkraft von über 10.000 Tonnen. Unternehmen wie die LK Group und Yizumi konstruieren und vermarkten derzeit diese Maschinen, die China an die Spitze des weltweiten Mega-Casting-Wettbewerbs stellen. Diese Tendenz stellt einen Übergang zwischen dem traditionellen Gießen von Bauteilen und der Innovation in der Massenfertigung auf Strukturebene dar.

Nachhaltigkeit

Einer der wichtigsten Trends im Aluminiumdruckguss ist die Nachhaltigkeit. Das Recycling von Aluminium ist wirtschaftlich attraktiv und verbraucht auch weniger Energie, nämlich bis zu 95 Prozent der Primäraluminiumproduktion. Die Recyclingkapazitäten chinesischer Hersteller steigen ebenfalls schnell an, um einen konstanten Nachschub an Sekundäraluminium für den Druckguss zu haben. Die Automobilhersteller arbeiten auch verstärkt mit den Gusslieferanten zusammen, um einen geschlossenen Recyclingkreislauf zu erreichen, bei dem der Produktionsschrott gesammelt und wieder eingeschmolzen wird. Diese Umstellung auf eine Kreislaufwirtschaft senkt nicht nur die Kosten, sondern hilft den Unternehmen auch, ihren Kohlenstoff-Fußabdruck zu verkleinern, und erfüllt damit nicht nur ihre gesetzlichen Anforderungen, sondern auch die Forderungen der Kunden nach einem umweltfreundlicheren Auto.

Marktgröße und Wachstum

China ist mit einem Anteil von über 50 % an der gesamten Aluminiumdruckgussproduktion der Welt das größte regionale Produktionszentrum. Die Branche geht davon aus, dass der chinesische Aluminiumdruckgussmarkt bis 2030 ein Volumen von 25 Mrd. USD erreichen und um 7-9 %/Jahr wachsen wird. Die steigende Produktion von Elektrofahrzeugen, der zunehmende Bedarf an Leichtbaulösungen für Kraftfahrzeuge zur Einhaltung von Kraftstoff- und Emissionsvorschriften und die weltweite Verbreitung chinesischer Automobilhersteller sind die Triebkräfte dieses Wachstums.

Wichtige Produktionsregionen in China

Einige der Provinzen sind im Aluminiumdruckguss für die Automobilindustrie führend. Die Provinz Guangdong hat sich zu einem sehr großen Zentrum für den Automobil- und Elektronikdruckguss entwickelt und verfügt über ein starkes Exportnetz. Die Provinz Zhejiang ist die Region, die sich im Bereich Präzisionsguss einen Namen gemacht hat und enge Beziehungen zu ausländischen Automobilherstellern unterhält. In den Provinzen Shandong und Jiangsu gibt es inzwischen eine große Anzahl von Gießereien mit hoher Kapazität, die nicht nur die lokalen Hersteller, sondern auch die ausländischen Märkte beliefern, was noch stärker wird, da China der weltweit führende Hersteller von Druckguss ist.

| Legierung | Wichtige Eigenschaften | Typische Anwendungen | Hinweise zur Verwendung in China |

| ADC12 | Ausgezeichnete Gießbarkeit, gute Korrosionsbeständigkeit | Motorblöcke, Getriebegehäuse, Halterungen | Die in China am häufigsten verwendete Legierung für Automobilguss |

| A380 | Hohe Festigkeit, gute Wärmeleitfähigkeit | Getriebegehäuse, Motorabdeckungen, Wärmetauscher | Beliebt für den Inlands- und Exportmarkt |

| AlSi9Cu3 | Hohe Fließfähigkeit, gute Druckdichtigkeit | Zylinderköpfe, dünnwandige Teile | Geeignet für komplexe Formen und Präzisionsteile |

| AlSi10Mg | Starke mechanische Eigenschaften, wärmebehandelbar | Strukturelle EV-Komponenten, crash-relevante Teile | Zunehmende Verwendung in Giga-Casting- und EV-Anwendungen |

| Sekundäres Aluminium | Geringere Kosten, nachhaltig, energieeffizient | Allgemeine Automobilkomponenten, unkritische Teile | Weit verbreitet zur Unterstützung von Recycling- und Kohlenstoffzielen |

Technologie-Innovationen

Chinesische Druckgussunternehmen setzen neue Technologien ein, um wettbewerbsfähig zu bleiben:

- Giga Casting: Um Tesla zu folgen, stellen einige Unternehmen wie die LK Group und Yizumi Druckgussanlagen mit einer Kapazität von mehr als 10.000 Tonnen für große Rohkarosserieteile (BIW) her.

- Vaccum-Druckguss: Die Poren in den Aluminiumteilen werden minimiert, und die Metalle werden dann in sicherheitsrelevanten Teilen des Automobils verwendet.

- Automatisierung & Robotik: Roboterarme, die zum Sprühen, Extrahieren und Trimmen eingesetzt werden, um die Regelmäßigkeit und Optimierung zu verbessern.

- Simulationssoftware: Dies ist die fortgeschrittene Fließanalyse, die dabei hilft, Fehler vor der Produktion zu minimieren.

Rolle bei der Herstellung von Elektrofahrzeugen

Der Markt für Elektroautos ist einer der wichtigsten Wachstumsbereiche in China für die Aluminiumdruckgussindustrie. Aluminiumdruckguss wird häufig für Batteriegehäuse, Motorgehäuse und Fahrgestelle verwendet und verbessert die thermische Leistung, Festigkeit und Effizienz. Aluminium ermöglicht eine große Reichweite und Kostenreduzierung, indem es das Gewicht und die Anzahl der Teile eines Fahrzeugs verringert. Da China mehr als 60 Prozent der E-Fahrzeuge in der Welt herstellt, steigt die Nachfrage weiter an.

Nachhaltigkeit/ Recycling

Der größte Teil des Aluminiumdruckgusses in China ist nachhaltiger geworden, wobei recyceltes Aluminium eine zentrale Rolle spielt. Es verbraucht nur ein Viertel der Energie, die für die Herstellung von Primärschmelzen benötigt wird, und reduziert die Kosten und Emissionen. Die Schmelzwerke werden immer mehr zu Partnern der Automobilhersteller, um Modelle der Kreislaufwirtschaft zu ermöglichen. In Anlehnung an die chinesischen Ziele des Kohlenstoff-Duals bieten Recycling und sauberere Prozesse langfristige Vorteile für Hersteller, die Wettbewerbsfähigkeit und internationales Vertrauen erreichen wollen.

Wettbewerbslandschaft

Die Aluminiumdruckgussindustrie in China ist sehr wettbewerbsfähig, und große Unternehmen sind in diesem Sektor tätig und beliefern den nationalen und internationalen Markt. Die Ningbo Tuopu Group ist auf die Lieferung von Strukturteilen an internationale Automobilhersteller spezialisiert, und Dynacast verfügt über Präzisionswerke in China. Guangdong Hongtu Technology ist auf Batteriekomponenten für Elektrofahrzeuge spezialisiert, während die Wencan Group Leichtbauteile für europäische Automobile herstellt. Die Unternehmen unterstreichen die zunehmende Führungsrolle Chinas im Bereich des modernen Druckgusses.

Zukünftiger Ausblick

Die technologischen und internationalen Veränderungen in der Automobilindustrie werden einen starken Zusammenhang mit der Zukunft der Aluminium-Druckguss für die Automobilindustrie in China. Zu den größten Veränderungen gehört die Einführung von künstlicher Intelligenz (KI) und intelligenter Fertigung in Gießprozessen. Durch KI-gestützte vorausschauende Wartung, Fehlererkennung und Echtzeitüberwachung können die Hersteller Ausfallzeiten minimieren, die Qualität verbessern und die Effizienz maximieren, was die Produktion vorhersehbarer und kosteneffizienter macht.

Der andere Trend ist das Wachstum der chinesischen Druckgussunternehmen in internationalen Liefernetzen. Viele Unternehmen verlassen ihre Heimatmärkte und werden zu Tier-1-Zulieferern für die großen Erstausrüster in Europa und Nordamerika. Dies ist ein Zeichen für die zunehmenden technischen Fähigkeiten der chinesischen Zulieferer und die wachsende Abhängigkeit der weltweiten Automobilhersteller von den wettbewerbsfähigen chinesischen Produktionskapazitäten.

Die Branche nimmt auch durch die Entwicklung zum Mega-Casting eine neue Form an. In Anlehnung an das von Tesla entwickelte Giga-Casting-Konzept investieren die chinesischen Hersteller in ultragroße Druckgussmaschinen, mit denen Teile des Fahrzeugunterbodens in einem Stück gegossen werden können. Die Innovation hat zu einer Verringerung der Komplexität der Montage, einer Erhöhung der strukturellen Integrität und niedrigen Produktionskosten geführt, was sie für zukünftige Fahrzeugplattformen, insbesondere für Elektrofahrzeuge, sehr wünschenswert macht.

Schließlich wird eine führende Rolle im Bereich der Nachhaltigkeit zu einem Indikator für die langfristige Wettbewerbsfähigkeit. Die Unternehmen, die Recyclingtechnologien anwenden, Sekundäraluminium verwenden und in emissionsarme Schmelzverfahren investieren, werden wirtschaftlich und ökologisch profitieren. Da China auf dem Weg zur Kohlenstoffneutralität ist, werden Druckgussunternehmen, die diese Agenda erfüllen, besser in der Lage sein, die Vorschriften einzuhalten, die Anforderungen des internationalen Marktes zu erfüllen und die Branche in eine grüne Zukunft zu führen.

Schlussfolgerung

Die Aluminiumdruckguss für die Automobilindustrie in China befindet sich in einer Phase starken Wachstums, das durch die weltweite Nachfrage nach leichten, effizienten und umweltfreundlichen Transportmitteln beeinflusst wird. Da sich die Automobilhersteller auf die Produktion von Elektrofahrzeugen zubewegen, steigt auch die Nachfrage nach aluminiumbasierten Produkten wie Batteriegehäusen, Motorgehäusen und Strukturteilen. Dieser Trend unterstreicht die Bedeutung der Druckgusstechnologie für die Minimierung des Fahrzeuggewichts, die Steigerung der Effizienz und die Einhaltung der strengen Umweltvorschriften. Auch die chinesischen Hersteller investieren in moderne Verfahren wie Druckguss, Vakuumdruckguss und Giga-Casting, um international wettbewerbsfähig zu bleiben. Gleichzeitig sorgt der allmähliche Übergang zu recyceltem Aluminium und umweltfreundlicher Produktion dafür, dass die Industrie mit den nationalen Zielen der Kohlenstoffreduzierung in Einklang steht. China festigt seine Rolle als größter Automobilhersteller der Welt und als Technologieführer im globalen Alumnium-Druckguss.