Inhaltsübersicht

Umschalten aufHardware-Druckguss: Ein vollständiger Leitfaden für die moderne Fertigung

Das moderne Wettbewerbsumfeld in der verarbeitenden Industrie setzt die Unternehmen unter ständigen Druck, Hardwarekomponenten herzustellen, die robust, widerstandsfähig, genau und wirtschaftlich sind. Um dies zu erreichen, setzen die Unternehmen moderne Produktionsmethoden ein, die qualitativ hochwertig und effizient sind. Eines der erfolgreichsten und beliebtesten Verfahren ist der Druckguss von Beschlägen. Durch das Einbringen von geschmolzenem Metall unter hohem Druck in eine Stahlform sind die Hersteller in der Lage, Beschlagteile herzustellen, die komplexe Details mit hervorragender Festigkeit verbinden. Mit diesem Verfahren lassen sich sowohl Elemente mit glatter Oberfläche und gleichmäßiger Qualität herstellen als auch eine große Anzahl von Elementen zu einem relativ niedrigen Stückpreis produzieren.

Die Bedeutung des Hardware-Druckgusses ist in einer Reihe von Branchen weit verbreitet. Er wird in der Automobilindustrie zur Herstellung leichter, aber stabiler Komponenten verwendet, die zu mehr Kraftstoffeffizienz und Sicherheit beitragen. In der Elektronikindustrie kann es zur Herstellung von Gehäusen, Steckern und Kühlkörpern verwendet werden. Präzisionsbauteile sind für die Luft- und Raumfahrtindustrie von Vorteil, da sie den rauen Bedingungen standhalten, aber auch das Baugewerbe und die Möbelindustrie verwenden sie für ihre funktionellen und dekorativen Einrichtungsgegenstände.

Der Artikel wird eine vollständige Untersuchung des Prozesses der Hardware-Druckguss und seine Vorteile, Prozess, und Materialien. Wir werden auch auf die Position der Aluminium-Druckguss-Hardware, die deutlichen Vorteile der Verwendung von Zinkdruckguss Beschläge und die zunehmende Verwendung der verschiedenen Teile von Druckgussbeschlägen in den heutigen Industrien.

Was ist Hardware-Druckguss?

Der Druckguss von Eisenwaren ist ein spezielles Herstellungsverfahren, bei dem Stahlformen, auch Matrizen genannt, verwendet werden, um Metallteile zu formen. Dazu werden Metalle wie Aluminium, Zink oder Magnesium geschmolzen und das geschmolzene Metall unter hohem Druck in einen Formhohlraum gepresst. Nach dem Aushärten des Metalls wird die Form geöffnet, und das Bauteil wird herausgedrückt.

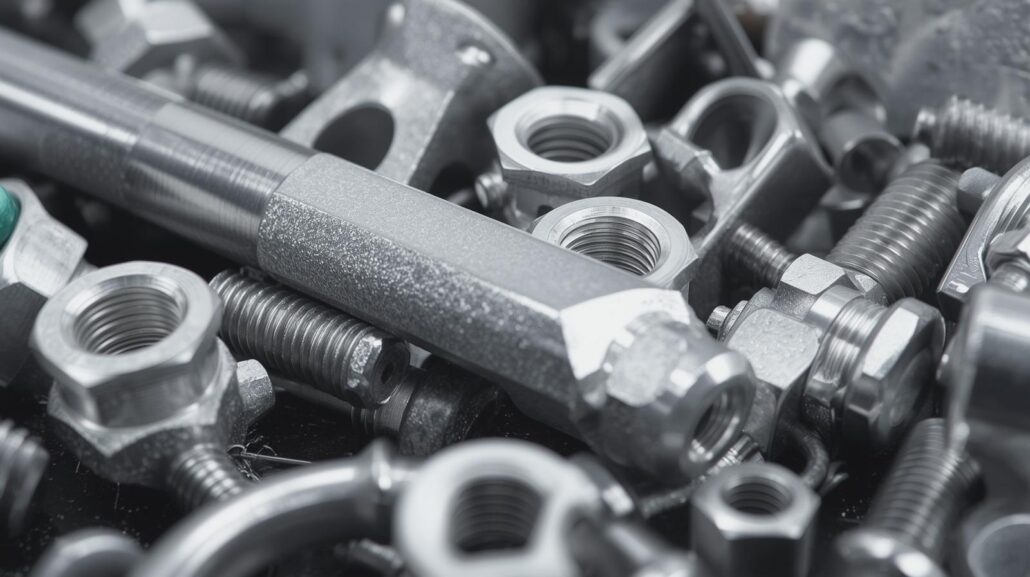

Unter Beschlägen versteht man kleine, aber wichtige Teile wie Scharniere, Klammern, Griffe, Schlösser und andere Beschläge. Durch das Gießen im Druckgussverfahren sind die Produkte einheitlich, stark und kostengünstig im Gegensatz zu anderen traditionellen Produktionsmethoden wie Schmieden oder Zerspanen.

Das Hardware-Druckgussverfahren

Design und Formvorbereitung

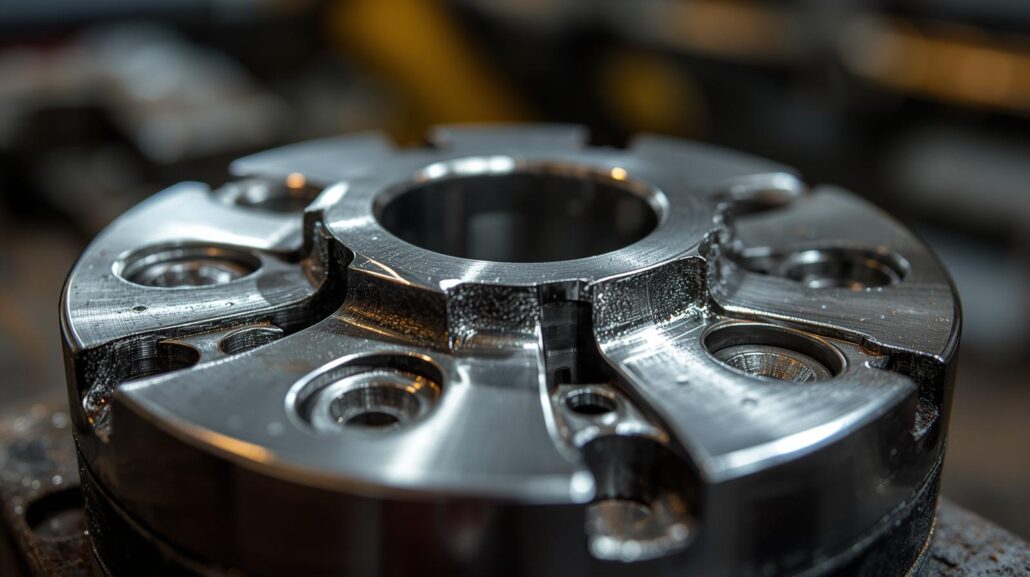

Hardware-Druckguss - Das Druckgussverfahren beginnt mit dem Entwurf und der Vorbereitung der Form oder des Werkzeugs. Eine Form wird von Ingenieuren aus hochwertigem Stahl entworfen, der hart genug ist, um eine höhere Anzahl von Einspritzzyklen des geschmolzenen Metalls zu überstehen. Die beiden Hälften der Form werden dann geformt und zusammengesetzt, um einen Hohlraum zu schaffen, in dem das Teil geformt wird. Um effizient zu sein, verfügt die Form über eingebaute Kühlkanäle zur Aufrechterhaltung der Temperatur und über Auswerferstifte, mit denen sie sich nach dem Erstarren leicht lösen lässt.

Das Schmelzen des Metalls

Sobald die Form fertig ist, wird das gewählte Metall in einem Ofen bei gut überwachter Temperatur geschmolzen. Aluminium und Zink werden am häufigsten verwendet, und es ist wichtig, den richtigen Schmelzzustand aufrechtzuerhalten. Die konstante Temperatur ermöglicht es dem fließenden geschmolzenen Material, die Form zu füllen, ohne dass sich Defekte und Luftblasen bilden.

Einspritzen in die Matrize

Nachdem das Metall in den richtigen Schmelzzustand gebracht wurde, wird es mit extrem hohem Druck in den Formhohlraum gepresst, der je nach dem zu verwendenden Material und der Komplexität des Designs zwischen 1500 und 25000 psi liegen kann. Es handelt sich um ein Hochdruck-Spritzgussverfahren, das garantiert, dass alle Bereiche der Form bis ins letzte Detail gefüllt werden und das Ergebnis äußerst präzise ist.

Abkühlung und Erstarrung

Sobald das geschmolzene Metall in die Form gelangt, beginnt es abzukühlen und auszuhärten. Dieser Prozess muss gut reguliert werden, da eine zu schnelle oder zu langsame Abkühlung zu Veränderungen in der Qualität des Endprodukts in Bezug auf Festigkeit und Präzision führen kann. Wenn ein angemessener Abkühlungszyklus eingehalten wird, sind die Beschlagteile leistungsstark und maßgenau.

Auswerfen und Veredelung

Wenn das Teil fest ist, wird die Form geöffnet, und das Bauteil wird buchstäblich durch Auswerferstifte ausgestoßen. Hier wird das Produkt geformt, aber es bleibt überschüssiges Material zurück, das gemeinhin als Grat bezeichnet wird. Dieser wird entfernt, und das Teil kann weiteren Veredelungsprozessen wie Polieren, Eloxieren oder Beschichten unterzogen werden, um sein Aussehen und seine Verarbeitbarkeit zu verbessern. Der Zyklus kann anschließend kontinuierlich wiederholt werden, und die Hersteller können mit sehr hoher Effizienz eine große Anzahl der gleichen Art von Druckgussteilen herstellen.

Vorteile des Hardware-Druckgusses

Präzision und Genauigkeit

Einer der stärksten positiven Aspekte des Hardware-Druckgusses ist die hohe Präzision, die das Verfahren bieten kann. Mit dem Verfahren können komplizierte, eng tolerierte Konstruktionen erzeugt werden, wodurch eine weitere Bearbeitung vermieden oder sogar ganz darauf verzichtet werden kann. Diese Präzision bedeutet, dass alle Komponenten in ihre Verwendung passen, sei es in einem Fahrzeug, einem elektronischen Produkt oder in Baubeschlägen. Die Hersteller schätzen auch die Tatsache, dass sie in der Lage sind, komplexe Formen in ein und demselben Prozess zu erzeugen, anstatt verschiedene Herstellungsverfahren zu verwenden.

Stärke und Langlebigkeit

Druckgussmetalle haben anerkanntermaßen eine starke mechanische Fähigkeit und eine hervorragende Beständigkeit. Beschlagteile, die im Druckgussverfahren hergestellt werden, sind in der Lage, ein hohes Gewicht, wiederholte Anwendungen und Abnutzung zu verkraften, ohne dass ihre Funktionalität beeinträchtigt wird. Dies ist der Grund, warum diese Teile in den zuverlässigsten Branchen wie der Automobil- und Luftfahrtindustrie eingesetzt werden. Ihre Langlebigkeit bedeutet auch, dass die Produkte seltener ersetzt werden müssen, was sowohl für den Hersteller als auch für den Endverbraucher einen Mehrwert darstellt.

Wirtschaftlich im Umgang mit großen Mengen

Das Gießverfahren ist sehr kostengünstig, wenn nach der Herstellung der Gussform eine Massenproduktion erfolgen muss. Unternehmen können Tausende oder Millionen von Teilen desselben Typs mit einer sehr geringen Abweichung herstellen. Diese Fähigkeit, in großem Maßstab und zu niedrigen Stückkosten zu produzieren, gehört zu den Faktoren, die das Druckgussverfahren im Vergleich zu anderen Verfahren wie Schmieden oder Zerspanen attraktiver machen. Das Druckgussverfahren bietet eine tadellose Lösung für Hersteller, die einen Kompromiss zwischen Qualität und niedrigen Preisen eingehen müssen.

Qualität der Oberfläche

Ein weiterer bedeutender Vorteil ist die Qualität der Oberflächenbeschaffenheit während des Gießens. Druckgussteile haben in der Regel eine glatte und homogene Oberfläche, die kaum oder gar nicht weiter bearbeitet werden muss. Dadurch eignen sie sich ideal zum Beschichten, Lackieren, Eloxieren oder Galvanisieren, je nach den funktionalen und ästhetischen Anforderungen an das Endprodukt. Die hohe Oberflächengüte wertet nicht nur das Aussehen auf, sondern ist auch resistent gegen Korrosion und Verschleiß.

Materialeffizienz

Der Druckguss gehört zu den materialsparendsten Fertigungsverfahren. Die Präzision, die mit dem Einspritzen des geschmolzenen Metalls in die Form verbunden ist, bedeutet, dass nur sehr wenig Material verschwendet wird. Selbst die geringen Mengen an überflüssigem Inhalt können wiederverwendet und recycelt werden, so dass das Verfahren sowohl umweltfreundlich als auch kostengünstig ist. Dies gilt insbesondere für die heutige Industrie, in der Nachhaltigkeit zu einer Priorität geworden ist.

Vielseitigkeit des Designs

Neben den klassischen Vorteilen liegt ein weiterer bedeutender Vorteil des Hardware-Druckgusses in seiner Flexibilität. Das Verfahren ermöglicht es den Ingenieuren, Komponenten in fast jeder Form zu entwickeln, einschließlich komplexer Designs, dünner Wände und feiner Details, die mit anderen Verfahren nur schwer zu realisieren sind. Diese Flexibilität ermöglicht es den Herstellern auch, innovativer zu sein und Beschläge zu entwickeln, die sowohl funktionalen als auch ästhetischen Anforderungen gerecht werden.

Geschwindigkeit und Effizienz

Der Druckguss wird auch in Bezug auf die Geschwindigkeit geschätzt. Der gesamte Prozesszyklus des Einspritzens, Abkühlens und Auswerfens kann je nach Größe des Teils einige Sekunden oder Minuten dauern. Dadurch ergibt sich ein deutlich kürzerer Produktionszyklus, in dem die Unternehmen hohe Anforderungen und strenge Fristen erfüllen können, ohne Kompromisse bei der Qualität einzugehen. Im Vergleich zu langsameren Verfahren wie dem Sandguss ist der Hardware-Druckguss in der Großserienproduktion wesentlich effizienter.

Konsistenz der Massenproduktion

Gleichmäßigkeit ist in Branchen wichtig, in denen austauschbare Teile wichtig sind. Da bei jedem Zyklus des Druckgusses Bauteile mit gleicher Größe und gleichen Eigenschaften entstehen, wird das Verfahren eingesetzt, um die Einheitlichkeit der Massenproduktion zu gewährleisten. Das Ergebnis eines Unternehmens, das hundert Teile hergestellt hat, und eines, das tausend Teile hergestellt hat, ist das gleiche. Dies ist eine der Stärken des Druckgusses, die dieses Niveau der Wiederholbarkeit definiert.

Aluminium-Druckguss-Hardware

Aluminium ist eines der am häufigsten verwendeten Materialien bei diesem Verfahren. Die Popularität des Aluminium-Druckguss Der Grund dafür ist, dass Aluminium leicht ist, keine Korrosion aufweist und hervorragende mechanische Eigenschaften besitzt.

Die aus Aluminiumdruckguss gefertigten Beschläge finden ihre Verwendung in Branchen wie:

- Automobil - Halterungen, Gehäuse und Anschlüsse.

- Elektronik - Kühlkörper, Gehäuse und Anschlüsse.

- Konstruktion - Beschläge für Fenster und Türen, Türgriffe und Türschlösser.

Ein weiterer bedeutender Vorteil der Aluminium-Druckgussteile besteht darin, dass sie die Festigkeit eines Objekts aufweisen und gleichzeitig leicht sind, was sich besonders im Transportsektor als nützlich erweist, wo die Kraftstoffeffizienz entscheidend ist.

Und schließlich ist es einfach, Aluminium-Druckgussteile zu beschichten, zu eloxieren oder zu lackieren, um sie den Designanforderungen anzupassen und den Herstellern sowohl funktionale als auch ästhetische Flexibilität zu bieten.

Zinkdruckguss-Hardware

Zink ist ein weiterer wichtiger Rohstoff für die Industrie. Zinkdruckguss hat im Vergleich zu Aluminium verschiedene Vorteile. Zink ist zwar schwerer, aber auch stabiler und bietet eine hohe Schlag- und Verschleißfestigkeit.

Bei Produkten, die feine Details und eine gute Oberflächenbeschaffenheit erfordern, wie z. B. Zierbeschläge, Schlösser, Scharniere und Unterhaltungselektronik, werden in der Regel Zinkdruckgussteile verwendet. Dank der hervorragenden Gießbarkeit von Zink können die Hersteller komplexe Konstruktionen herstellen, die mit anderen Metallen nicht ohne weiteres möglich wären.

Die hohe Widerstandsfähigkeit von Zinkdruckguss-Beschlägen ist eine ihrer größten Stärken in Situationen, in denen die Komponenten ständig unter mechanischem Druck stehen. Dies ist bei Möbelbeschlägen, Industriebeschlägen und Werkzeugen der Fall.

Darüber hinaus weist der Zinkdruckguss eine gute Korrosionsbeständigkeit auf und kann in verschiedenen Ausführungen beschichtet werden, um sowohl Schutz als auch ein schönes Aussehen zu gewährleisten.

Druckgussteile für Hardware

Wenn wir von Druckgussteilen sprechen, meinen wir die zahlreichen Produkte, die mit diesem Verfahren hergestellt werden. Dazu gehören:

- Tür- und Fensterbeschläge - Griffe, Scharniere und Schlösser.

- Automobilkomponenten - Befestigungselemente, Gehäuse und Halterungen.

- Möbelbeschläge - Dekorative Knöpfe und Beschläge sowie Halterungen.

- Elektronische Bauteile - Steckverbinder, Kühlkörper und Gehäuse.

Druckgussteile sind vielseitig und daher in den meisten Branchen sehr wichtig. Außerdem sind diese Komponenten für die Hersteller wichtig, da sie funktional, präzise und erschwinglich sind.

Außerdem können Druckgussteile maßgeschneidert werden, um die besonderen Anforderungen einzelner Anwendungen zu erfüllen. Diese Komponenten können so entwickelt werden, dass sie hervorragende Leistungen erbringen, unabhängig davon, ob es sich um Festigkeit, Leichtbau oder optische Attraktivität handelt.

Schließlich gibt es auf dem Weltmarkt eine wachsende Nachfrage nach Druckguss-Hardwarekomponenten, da eine effiziente, skalierbare Produktion von Produkten zur Zufriedenheit der Verbraucher erforderlich ist.

Profile für die Industrie

Autoindustrie

Die Automobilindustrie ist ein großer Abnehmer des Hartmetall-Druckgusses, da in Autos zahlreiche leichte und starke Komponenten verwendet werden. Druckguss sorgt für Präzision und Kosteneinsparungen, unter anderem bei Motorgehäusen und Innenausstattungen.

Elektronikindustrie

Sowohl Messingdruckgussteile als auch Zinkdruckgussteile sind in der Elektronik unverzichtbar, insbesondere bei der Herstellung von Gehäusen, Steckern und Kühlteilen.

Bau und Möbel

Druckgießen Beschlagteile werden typischerweise als Griffe, Schlösser, Scharniere und dekorative Elemente in der Bau- und Möbelproduktion verwendet.

Luft- und Raumfahrt und Industrieausrüstung

In der Luft- und Raumfahrtindustrie werden leichte und robuste Komponenten geschätzt, während die Industriemaschinenindustrie die Vorteile zuverlässiger, im Druckgussverfahren hergestellter Hardwarekomponenten genießt.

Hardware Druckguss Materialien

Aluminium

Aluminium ist ein relativ beliebtes Material, das in der Regel für die Herstellung von so genannten Alaun-Gussteilen verwendet wird. Aluminium ist leicht, korrosionsbeständig und stabil und eignet sich für den Automobil-, Luft- und Raumfahrt- oder Elektroniksektor. Es erweist sich vor allem dann als vorteilhaft, wenn es um die Minimierung des Gewichts geht, wie z. B. im Transportwesen, wo Kraftstoffeinsparungen eine Rolle spielen. Aluminium kann hohen Betriebstemperaturen standhalten und wird daher bevorzugt für Motorenteile und Elektronikgehäuse verwendet.

Zink

Zink ist eine weitere beliebte Lösung, die sehr stabil ist und sehr feine Details darstellen kann. Zinkdruckguss-Beschläge werden in der Regel verwendet, wenn es sich um dekorative Beschläge, Schlösser oder Scharniere handelt und eine hohe Festigkeit und Präzision erforderlich ist. Zink ist von Natur aus stoß- und verschleißfest und eignet sich daher gut für Anwendungen, bei denen die Beschlagteile häufig benutzt oder mechanisch belastet werden. Außerdem bietet es eine glatte Oberfläche, die leicht beschichtet werden kann, was es sehr haltbar und attraktiv macht.

Magnesium

Eine weitere Möglichkeit des Druckgusses ist Magnesium, das im allgemeinen Eisenwarenbereich nicht so häufig verwendet wird wie Aluminium und Zink. Es ist sehr leicht, aber sehr leistungsfähig und wird daher in der Luft- und Raumfahrt und in der Elektronikindustrie eingesetzt. Obwohl Magnesium nicht immer das erste Material ist, das man beim Druckguss von Hardwareteilen in Betracht zieht, wird es in Szenarien in Betracht gezogen, in denen die Gewichtsreduzierung im Vordergrund steht, ohne dass die Leistung beeinträchtigt wird.

Kupfer- und Messinglegierungen

In einigen speziellen Beschlägen werden Kupfer- und Messinglegierungen verwendet. Diese sind nicht so weit verbreitet wie Aluminium oder Zink, aber die Metalle sind sehr verschleißfest und besitzen eine gute elektrische Leitfähigkeit. Dadurch eignen sie sich für Beschläge, die sowohl mechanische als auch elektrische Eigenschaften aufweisen müssen, wie z. B. einige Steckverbinder oder Klemmen.

Die Zukunft des Hardware-Druckgusses

Mit der Entwicklung der Technologie wird die Bedeutung des "Hardware-Druckgusses" wahrscheinlich noch weiter zunehmen. Das Verfahren wird durch Automatisierung und computergestützte Konstruktion immer schneller und genauer. Es werden neue Legierungen entwickelt, um die Festigkeit zu erhöhen, das Gewicht zu verringern und die Korrosionsbeständigkeit zu verbessern.

Diese Branche ist auch von der zunehmenden Bedeutung der Nachhaltigkeit betroffen. Druckguss ist eine umweltfreundliche Option, da wiederverwertbare Metalle wie Aluminium und Zink recycelt werden können. Die Unternehmen wenden umweltfreundlichere Produktionsstrategien an, um den Energieverbrauch und die Verschwendung zu minimieren.

Die Industrie wird auch in Zukunft auf den Hardware-Druckguss angewiesen sein, um die robusten, effizienten und genauen Teile zu liefern, die für moderne Produkte benötigt werden.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass der Druckguss von Beschlägen sich als eines der wichtigsten Verfahren in der heutigen Produktion erwiesen hat, das der Industrie die Möglichkeit bietet, präzise, langlebige und kostengünstige Beschlagteile zu entwickeln. Druckguss ist eine Technik, die im Gegensatz zu anderen konventionellen Verfahren die Herstellung komplizierter Formen mit hohem Detailgrad, schöner Oberfläche und hoher Qualität ermöglicht. Dies macht es zu einer perfekten Option, wenn die betreffende Branche hohe Anforderungen an Zuverlässigkeit und Genauigkeit stellt.

Die Einsatzgebiete dieses Verfahrens sind sehr vielfältig. Da die Herstellung des Aluminiumdruckguss von Beschlägen, die eine leichte und dennoch stabile Struktur für den Einsatz in der Automobil- und Luft- und Raumfahrtindustrie bieten, bis hin zu Zinkdruckguss-Beschlägen, deren Festigkeit bekannt ist und die die für Konsumgüter erforderlichen Details liefern, ist die Bandbreite dieser Technik kaum zu übertreffen. Darüber hinaus garantiert die große Vielfalt an Druckgussteilen, dass Unternehmen im Bauwesen, in der Elektronik, in der Möbelindustrie und in anderen Bereichen die Komponenten finden können, die ihren Anforderungen entsprechen.

Der interessanteste Aspekt des so genannten Hardware-Druckgusses ist, dass er eine Massenproduktion mit konservativer Massenproduktion ermöglicht und gleichzeitig eine außergewöhnlich gute Oberflächenqualität und Festigkeit aufweist. Mit der Entwicklung der Technologie und der Industrie, die nach leistungsstarken Hardware-Lösungen verlangt, wird der Druckguss nur gestärkt werden und eine der Säulen der weltweiten Industrie bleiben.