Das Kaltkammer-Druckgussverfahren ist eine Präzisionsfertigungstechnik für die Herstellung komplizierter Metallteile, die sich durch hohe Festigkeit und Präzision auszeichnen. Dieses Verfahren eignet sich am besten für Metalle mit einem hohen Schmelzpunkt, wie Aluminium-, Messing- und Kupferlegierungen. Kaltkammer-Druckgießsysteme werden nicht wie ein Warmkammer-Druckgießsystem in geschmolzenes Metall eingelegt; stattdessen wird das Metall manuell in die Kaltkammer-Druckgießmaschine geschöpft, nachdem es in einem anderen Ofen geschmolzen wurde. Diese Anordnung schont die Maschine und verwendet Legierungen, die zäher sind.

Zu den wichtigen Faktoren, die Unternehmen dazu veranlassen, sich für dieses Verfahren zu entscheiden, gehören die besonderen Vor- und Nachteile des Kaltkammer-Druckgusses. Es zeichnet sich durch höchste Maßgenauigkeit, glatte Oberflächen und lange Zykluszeiten aus. Dennoch sind die Festigkeit und die Langlebigkeit der Bestandteile die Favoriten in der Automobil-, Luft- und Raumfahrt- und Elektronikbranche.

Der Unterschied zwischen Warm- und Kaltkammerdruckguss ist entscheidend für die richtige Wahl des Verfahrens. Der Warmkammerdruckguss ist schneller und wird bei Metallen mit niedrigem Schmelzpunkt, wie Zink, angewandt, während das Kaltkammerdruckgussverfahren für höhere Temperaturen und stärkere Metalle ausgelegt ist. Die Hersteller können mit diesem Verfahren auch langlebige und zuverlässige Teile herstellen, die eine hohe Präzision in ihren Spezifikationen aufweisen.

In diesem Artikel werden wir das Funktionsprinzip des Kaltkammerdruckgusses, seine Hauptbestandteile, die Art des verwendeten Metalls und die technologischen Parameter des Kaltkammerdruckgusses, einschließlich Schließkraft und Zykluszeit, besprechen. Auch die Vor- und Nachteile des Kaltkammerdruckgusses werden betrachtet, um Ihnen ein umfassendes Bild dieses wichtigen Fertigungsverfahrens zu vermitteln.

Inhaltsübersicht

Umschalten aufWas ist der Kaltkammer-Druckguss?

Kaltkammer-Druckguß: Ein Kaltkammer-Druckgussverfahren ist ein Metallgussverfahren, bei dem geschmolzenes Metall entweder manuell oder automatisch in eine separate Kaltkammer außerhalb des Einspritzsystems geschöpft wird. Anschließend wird das Metall mit hohem Druck in einen Formhohlraum gepresst, wodurch das Metall abkühlt und in der gewünschten Form kristallisiert.

Sie wird in der Regel bei Metallen mit hohem Schmelzpunkt, wie Messing, Aluminium und Kupferlegierungen, angewendet. Ziel ist es, Korrosion und thermische Ermüdung zu vermeiden, die zu einer unsachgemäßen Funktion der Komponenten des Einspritzsystems führen können, anders als in der heißen Kammer DruckgussverfahrenBei dem Kaltkammerverfahren, bei dem der Einspritzmechanismus in geschmolzenem Metall schwebt, werden die Einspritzeinrichtungen voneinander getrennt.

Die Anwendung des letztgenannten Verfahrens, d.h. des Kaltkammer-Druckgusses, ist besonders vorteilhaft, wenn die verwendeten Metalle die Bauteile durch Kontakt mit ihnen schädigen würden. Im Spritzgussverfahren selbst kann hoher Druck eingesetzt werden, und es sind dichtere, festere Bauteile mit brillanter Oberflächenqualität und Maßhaltigkeit möglich.

Druckgießverfahren - Schritt für Schritt

Ziel des Kaltkammer-Druckgussverfahrens ist es, hochpräzise und harte Metallteile herzustellen, die häufig aus Legierungen bestehen, deren Schmelzpunkt bei hohen Temperaturen liegt, wie z. B. Aluminium und Messing. Lassen Sie uns Schritt für Schritt aufschlüsseln, wie das Verfahren funktioniert:

1. Der externe Ofen wird zum Schmelzen des Metalls verwendet

Das Verfahren ähnelt dem des Warmkammergießens mit dem Unterschied, dass das Schmelzen des Metalls in einem separaten Ofen außerhalb erfolgt. Dies ist erforderlich, da das geschmolzene Metall beim Kaltkammergießen eine hohe Hitzeentwicklung im Inneren verursacht, die nicht gehandhabt werden kann. Das Metall wird geschmolzen und kann dann in die Gießmaschine überführt werden.

2. Gießen des geschmolzenen Metalls in die Schießhülse

Danach wird das geschmolzene Metall in die Gießhülse der Druckgussmaschine gegossen. Dies geschieht manuell oder mit Hilfe von Armen. Die Gießhülse ist ein starkes, hitzebeständiges Rohr, in dem das Metall ruht und später eingespritzt wird. Dies sollte sehr schnell geschehen, um ein vorzeitiges Erstarren zu verhindern.

3. Der Stößel drückt das Metall in die Matrize.

Ein Stahlkolben fährt in die Gießhülse und presst das geschmolzene Metall mit hohem Druck in die Hohlräume der Form. Die Kraft sorgt dafür, dass das Metall die Form auch bei komplizierten Mustern oder sehr dünnen Wänden ausfüllt, und verringert die Wahrscheinlichkeit von Fehlern, wie z. B. Lufteinschlüssen.

4. Die Erstarrung des Metalls in der Matrize

Wenn die Form gefüllt ist, beginnt das Metall abzukühlen und in der Matrize zu erstarren. Dieser Erstarrungsschritt ist für die Herstellung eines guten und präzisen Teils sehr wichtig. Die Abkühlungszeit ist abhängig vom Metall des Teils, der Dicke des Teils und der Temperatur der Form.

5. Die Messingmatrize und die Auswerferstifte drücken das Gussteil heraus

Wenn das Teil erstarrt ist, öffnet die Schließeinheit der Maschine die Form, und Ausstoßstifte drücken das Gussteil aus dem Formhohlraum. Das Teil wird dann zu einer Kühlstation oder einer Beschneidestation transportiert.

6. Entfernung von Flash (Entfernung von überschüssigem Metall)

An den Rändern des Gussstücks, wo die Hälften der Gussform zusammenkommen, befindet sich ein Metallüberschuss, der so genannte Grat. Dieser wird dann durch mechanisches Beschneiden, Schleifen oder maschinelle Bearbeitung entfernt, je nachdem, was die Endbearbeitung erfordert. Dadurch wird verhindert, dass das Endprodukt nicht die vorgesehene Form und Toleranz aufweist.

7. Zurücksetzen des Matrizenzyklus und Schmierung

Die Matrize wird vor dem nächsten Zyklus gewaschen und eingefettet, um eine gute Qualität zu gewährleisten und ein Verkleben zu vermeiden. Nach dem Einölen wird die Matrize wieder eingespannt und die Maschine wird für weitere Zyklen zurückgestellt.

8. Qualitätskontrolle und Endbearbeitung

Dabei handelt es sich um ein vollständiges Teil, das auf Qualitätsmängel wie Risse, Schrumpfung oder Anomalien auf der Oberfläche geprüft wird. Je nach den Anforderungen der Endanwendung des Teils kann es zusätzlich bearbeitet, oberflächenbehandelt oder montiert werden (falls erforderlich).

Metalle, die beim Kaltkammerdruckgussverfahren verwendet werden

Hochschmelzende Metalle profitieren von der Verwendung des Kaltkammer-Druckgusses. Diese Metalle sind sehr fest und hitzebeständig, da sie sich sehr gut in Strukturen einfügen. Die folgenden Metalle werden üblicherweise bei diesem Verfahren verwendet

Aluminium-Legierungen

Das ehrwürdigste Metall im Kaltkammerdruckguss ist Aluminium. Es ist leicht, korrosionsbeständig und weist ein hohes Verhältnis von Festigkeit zu Gewicht auf. Aluminiumkomponenten werden in der Automobil-, Luft- und Raumfahrtindustrie sowie in der Elektronik verwendet, da in diesen Bereichen Präzision und Haltbarkeit gefragt sind.

Magnesium-Legierungen

Das leichteste Konstruktionsmetall im Druckguss ist Magnesium. Es wird wegen seiner Festigkeit und seiner Fähigkeit, Schwingungen zu dämpfen, verwendet. Magnesiumlegierungen für die Luft- und Raumfahrt und die Elektronik lassen sich etwas billiger in Kaltkammerformen gießen, aber viele werden eher in Warmkammersystemen gegossen.

Messing- und Kupferlegierungen

Teile mit geringem Widerstand und Korrosionsschutz werden aus Kupfer- und Messinglegierungen hergestellt. Diese Metalle eignen sich für Sanitärartikel, Schiffsausrüstung und elektrische Anschlüsse. Sie sind extrem haltbar und verschleißfest, was für ihre Eignung in extremen Umgebungen spricht.

Zink-Aluminium ( Z A )-Legierungen

Zur Verbesserung der Festigkeit und des Fließverhaltens mischen ZA-Legierungen Zink mit größeren Mengen Aluminium. Im Kaltkammerguss finden diese Legierungen dort Anwendung, wo eine feine Oberflächenbearbeitung und hohe Belastbarkeit erforderlich sind (Waschmaschinenbeschläge, Getriebe und Zierteile).

Speziallegierungen

Speziell konzipierte Anwendungen können besondere Legierungen wie Nickel- oder Titanbasislegierungen erforderlich machen. Sie werden in Branchen wie der Luft- und Raumfahrt oder der Medizintechnik eingesetzt, wo ihre Fähigkeit, unter hoher Belastung zu arbeiten, von Bedeutung ist. Sie sind jedoch weniger verbreitet, da sie teuer und komplex sind.

Die Tabelle ist nachstehend aufgeführt

Die folgende Tabelle enthält eine übersichtliche Darstellung der Eigenschaften der Metalle, die in den Kaltkammer-Druckgussprofilen verwendet werden, der Dichte dieser Metalle, ihres Schmelzpunkts, ihrer wichtigsten Merkmale und ihrer Verwendungsmöglichkeiten:

| Metall | Dichte (g/cm³) | Schmelzpunkt (°C) | Wichtigste Merkmale | Typische Anwendungen |

| Aluminium-Legierungen | 2.7 | ~660 | Leichtes Gewicht, korrosionsbeständig, gute Leitfähigkeit | Automobilteile, Elektronikgehäuse, Komponenten für die Luft- und Raumfahrt |

| Magnesium-Legierungen | 1.7 | ~650 | Ultraleichtes Gewicht, gutes Verhältnis von Festigkeit zu Gewicht | Halterungen für die Luft- und Raumfahrt, mobile Geräte und strukturelle Rahmen |

| Kupfer-Legierungen | 8.9 | ~1085 | Ausgezeichnete elektrische/thermische Leitfähigkeit, korrosionsbeständig | Elektrische Steckverbinder, Sanitärarmaturen und marine Hardware |

| Messing | ~8.4 | ~900-940 | Stark, korrosionsbeständig, gut bearbeitbar | Dekorative Hardware, Ventile, Zahnräder |

| Zink-Aluminium (ZA) | ~5.0 | ~380-500 | Gute Oberflächengüte, Verschleißfestigkeit und leicht zu gießen | Industriekomponenten, Möbelbeschläge und Pumpengehäuse |

| Nickel/Titan-Legierungen | 8.0-8.9 | 1300+ | Hohe Festigkeit, extreme Temperaturbeständigkeit | Luft- und Raumfahrt, Verteidigung, spezialisierte medizinische Komponenten |

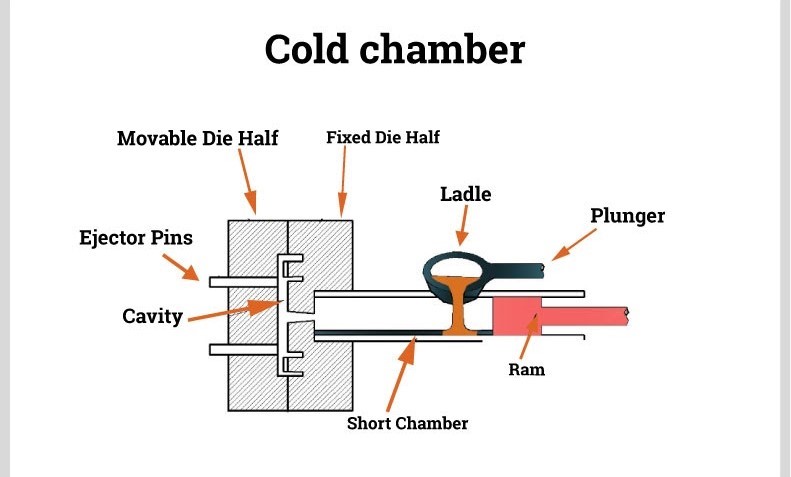

Kaltkammer-Druckgießmaschinen-Komponenten

Eine Kaltkammer-Druckgießmaschine ist eine hochentwickelte Maschine, die heiße geschmolzene Metalle wie Aluminium, Messing und Magnesium verarbeitet oder damit umgeht. Alle Komponenten arbeiten zusammen und sorgen für einen genauen, schnellen und gleichmäßigen Metallguss. Die Hauptkomponenten und ihre Aufgaben sind unten aufgeführt:

1. Ofen (externe Schmelzeinheit)

Beim Kaltkammerdruckguss befindet sich der Ofen im Gegensatz zu Warmkammersystemen außerhalb. In diesem unabhängigen Bereich wird das geschmolzene Metall geschmolzen und anschließend manuell oder automatisch in die Gießhülse geleitet. Dadurch wird das geschmolzene Metall getrennt, so dass es nicht mit empfindlichen Innenteilen in Berührung kommt, und es ermöglicht die Handhabung von hochschmelzenden Legierungen.

2. Schrotmuffe

Das geschmolzene Metall wird vor dem Einspritzen in ein waagerechtes Stahlrohr gegossen, die so genannte Schusshülse. Es schließt das geschmolzene Metall vorübergehend ein und lenkt es in den Formhohlraum, wenn der Kolben Druck ausübt. Die Gießhülse muss bei jedem Gießzyklus der Hitze und dem Abrieb standhalten können.

3. Plunger und Plungerstange

Ein Kolben ist ein kolbenartiges Objekt (in Form einer Stange), das das geschmolzene Metall aus der Gießhülse in die Form drückt. Er ist an einer Stange befestigt und bewegt sich mit hoher Geschwindigkeit und Kraft, und der Hohlraum wird mit hoher Geschwindigkeit gefüllt, um die Möglichkeit von Fehlern wie Porosität oder Kaltverschlüssen zu verringern.

4. Matrize oder Form

Das Endprodukt wird mit Hilfe der Matrize geformt. Sie besteht aus zwei Hälften, der beweglichen Hälfte (Auswerferform) und der festen Hälfte (Deckelform). Im Inneren der Matrize befinden sich komplizierte Kühl-, Entlüftungs- und Metallflusskanäle. Eine gute Konstruktion der Matrize garantiert die Genauigkeit der Abmessungen und eine glatte Oberfläche.

5. Feststelleinheit

Diese Einheit sorgt dafür, dass die Werkzeughälften beim Hochdruckspritzen in Kontakt bleiben. Sie übt einen Druck von mehreren tausend Pfund aus, damit das geschmolzene Metall nicht ausläuft. Wenn die Erstarrung erreicht ist, bewegt sich die Schließeinheit, um die Form zu öffnen und das fertige Teil auszuwerfen.

6. Auswurfsystem

Sobald das Metall in der Form erstarrt ist, wird das Teil durch Auswerferstifte oder Auswerfermechanismen aus der Form ausgestoßen. Diese Stifte sind so eingestellt, dass sie das gegossene Objekt nicht zerstören. Die Großserienproduktion ist in der Regel automatisiert und verfügt über Sensoren zur Erkennung der Teile.

7. Kühlsystem

Es gibt ein Kühlsystem, d.h. Wasser- oder Ölkanäle innerhalb der Form zur Temperaturregulierung. Es trägt dazu bei, die Erstarrungszeit des Gussteils zu steuern und die Zykluszeit zu verkürzen. Eine gute Kühlung verhindert eine Überhitzung der Form und gewährleistet eine gute Gleichmäßigkeit des Teils.

8. Hydraulische Systeme und Steuerungen

Die modernen Kaltkammer-Druckgießmaschinen sind mit kooperativen hydraulischen Systemen ausgestattet, um die Bewegung des Druckkolbens, der Schließeinheit und des Ausstoßsystems zu regeln. Computergesteuerte Kontrollsysteme überwachen diese und steuern präzise Geschwindigkeit, Druck, Zeit und Temperatur der Einspritzung in die Form.

9. Schmierungssystem

Bei jedem Zyklus werden Schmiermittel auf die Oberflächen der Matrize und der Schusshülse gesprüht, um die Reibung zu minimieren, die Bewegung des Metalls zu verbessern und ein Festkleben zu vermeiden. Automatische Schmiersysteme. Die automatischen Schmiersysteme werden in Umgebungen mit hohen Stückzahlen eingesetzt, in denen Konsistenz und minimaler Zeitaufwand für die Maschine gefragt sind.

10. Sicherheits- und Überwachungsvorrichtungen

Sicherheit: Die Bediener sind geschützt, da die Kaltkammermaschinen mit Sicherheitsverriegelungen, Notausschaltern und Temperatursensoren ausgestattet sind, die einen funktionierenden Betrieb gewährleisten. Die Überwachungssysteme würden Echtzeitaufzeichnungen über die Leistung der Maschinen und eine frühzeitige Erkennung von Problemen ermöglichen.

Was versteht man unter Schließkraft und Zykluszeit?

Zykluszeit und Schließkraft sind die notwendigen Leistungsparameter beim Kaltkammerdruckguss. Sie wirken sich direkt auf die Teilequalität, die Produktionsgeschwindigkeit und die Maschineneffizienz aus. Mehr über diese Begriffe zu erfahren, hilft den Herstellern bei der Maximierung der Produktion und der Minimierung von Fehlern.

Spannkraft

Die Schließkraft ist der Druck, der die beiden Hälften der Form geschlossen hält, wenn das geschmolzene Metall eingespritzt wird. Beim Kaltkammerdruckguss wird das geschmolzene Metall mit sehr hohem Druck (manchmal 10.000 psi oder noch mehr) in eine Form gegossen, und deshalb muss die Form fest verschlossen sein, um eine Trennung oder ein Auslaufen zu verhindern.

- Je nach Größe und Komplexität eines Teils wird die Spannkraft in Tonnen gemessen, wobei ein Durchschnitt von über 100 bis zu mehr als 3.000 Tonnen empfohlen wird.

- Die erforderliche Schließkraft richtet sich nach der Fläche des Gussteils in Projektion und nach dem Einspritzdruck.

- Wenn die angewandte Kraft nicht ausreicht, kann geschmolzenes Metall an der Trennfuge austreten, wodurch Fehler entstehen, die als Grat bezeichnet werden.

- Ist er zu groß, kann die Maschine unnötig verschleißen, oder ein Teil kann sich durch Überdruck verformen.

- Die angemessene Spannkraft ermöglicht saubere und präzise Gussteile mit engen Toleranzen.

Zykluszeit

Die Zykluszeit ist die Zeit, die benötigt wird, um einen kompletten Maschinenzyklus zu gießen, d. h. wenn die Maschine spritzt, bis die nächste Maschine spritzt. Beim Kaltkammer-Druckguss besteht der Zyklus aus:

- Gießen des Metalls in die Schusshülse

- Einfüllen des Metalls in die Matrize. Einspritzen des Metalls in die Matrize

- Abkühlung und Erstarrung des Teils: Abkühlung und Erstarrung des Teils

- Die Öffnung und der Auswurf des Teils

- Das Schmieren und Laden für den nächsten Knall

Die übliche Zykluszeit in der Kaltkammer liegt zwischen 30 Sekunden und 2 Minuten und hängt von der Legierung, der Dicke und der Komplexität des Teils ab. Je kürzer die Zyklen sind, desto mehr wird produziert, obwohl die Gefahr besteht, dass das Teil nicht vollständig gefüllt oder nicht richtig abgekühlt wird. Längere Zyklen sind besser in Bezug auf das Gießen, aber niedriger in Bezug auf den Ausstoß und die Kosten. In einer Fertigungsumgebung mit hohen Stückzahlen ist es wichtig, die Zykluszeit zu optimieren, um das Gleichgewicht zwischen Qualität und Effizienz zu wahren.

Die Gründe, warum diese wichtig sind, sind:

Eine Druckgussmaschine sollte eine ausreichende Schließkraft erzeugen, um dem Einspritzdruck des geschmolzenen Metalls standzuhalten, ohne dass sich die Form öffnet. Gleichzeitig muss die Zykluszeit so optimiert sein, dass eine schnelle Produktion ohne Schwierigkeiten beim Gießen gewährleistet ist.

All dies wirkt sich unmittelbar auf die folgenden Faktoren aus:

- Produktivität

- Konsistenz der Teile

- Operative Kosten

- Lebensdauer der Werkzeuge

Vorteile und Nachteile des Kaltkammerdruckgusses

Kaltkammer-Druckguß: Der Kaltkammerdruckguss ist ein ideales Verfahren zur Herstellung komplexer und starker Metallteile aus hochschmelzenden Legierungen wie Aluminium, Magnesium und Kupfer. Obwohl es sich um ein sehr effizientes Verfahren für industrielle Anwendungen handelt, hat es bestimmte Stärken und Schwächen. Lassen Sie uns die Vor- und Nachteile des Kaltkammerdruckgusses im Detail betrachten.

Die Vorteile des Kaltkammer-Druckgusses

1. Die perfekte Kombination mit Hochtemperaturmetallen

Zu den Vorteilen des Kaltkammer-Druckgusses gehört, dass er über relativ hochschmelzende Legierungen wie Aluminium, Messing und Kupfer verfügt. Diese Metalle können in der Warmkammermaschine nicht verwendet werden, da sie entweder korrodieren oder die Teile des Spritzgusses zerbrechen würden. Diese härteren Legierungen können im Kaltkammerverfahren verarbeitet werden, das über ein externes Schmelzsystem verfügt.

2. Überdimensionale Präzision und Reproduzierbarkeit

Auf Kaltkammermaschinen werden Teile mit höchster Präzision und engen Toleranzen gegossen, die in vielen Fällen nach dem Gießen nur eine geringe Bearbeitung erfordern. Dies ist vor allem in Branchen wie der Luft- und Raumfahrt oder der Automobilindustrie erforderlich, wo selbst geringfügige Abweichungen entweder Leistungs- oder sogar Sicherheitsprobleme verursachen können. Durch die Hochdruckeinspritzung werden komplexe Formen und dünnwandige Konstruktionen Zyklus für Zyklus detailgenau hergestellt.

3. Größere mechanische Festigkeit

Ein weiterer Vorteil ist, dass die mit diesem Verfahren hergestellten Teile eine dichte, feine Struktur aufweisen. Der hohe Druck und die Geschwindigkeit des Formfüllens ermöglichen es, dass das geschmolzene Metall vollständig an der Form haftet und Porositäten und Mikrorisse entfernt werden. Dies führt zu Bauteilen, die nicht nur formstabil, sondern auch robust genug sind, um mechanischen Belastungen standzuhalten.

4. Korrosions- und Hitzebeständigkeit

Metalle wie Aluminium und Magnesium sind von Natur aus korrosionsbeständig und eignen sich daher für den Einsatz in Bereichen, in denen sie nassen Bedingungen oder sogar Chemikalien ausgesetzt sind. Ein weiterer Vorteil ist, dass diese Materialien ihre Struktur auch bei hohen Temperaturen beibehalten, was bei Motorenteilen, Kühlkörpern und Gehäusen für elektronische Geräte von Nutzen sein kann.

5. Groß angelegte Vorproduktion - automatisierungsfreundlich

Roboterarme können an Kaltkammer-Druckgießmaschinen, automatischen Schöpfsystemen, Druckgussspritzsystemen und automatisch auswerfenden Teilen angebracht werden. Die Integration fördert die effektive und schnelle Herstellung von Tausenden von Teilen, wobei die Qualität erhalten bleibt. Auch wenn die Anfangsinvestitionen hoch sind, können die Kosten pro Stück durch die einfache Automatisierung des Prozesses gesenkt werden.

Die Nachteile des Kaltkammer-Druckgusses

1. Erhöhte Zykluszeit

Das Kaltkammerverfahren ist im Vergleich zum Warmkammer-Druckgussverfahren langsamer. Der Zyklus erfordert entweder manuelles oder robotergestütztes Gießen des geschmolzenen Metalls in die Gießhülse, was Zeit kostet und die Anzahl der Teile, die pro Stunde hergestellt werden können, verringert. Dies ist möglicherweise nicht geeignet, wenn die Produktionslinien sehr schnell sind.

2. Erhöhte Anschaffungs- und Betriebskosten

Kaltkammermaschinen sind in der Regel teurer als andere Maschinen, da sie eine schwere Konstruktion haben und einen Außenofen benötigen. Die Betriebskosten erhöhen sich auch aufgrund der Energie, die beim separaten Schmelzen des Metalls verbraucht wird, sowie aufgrund des Einsatzes von mehr Arbeitsmitteln und Arbeitskräften.

3. Risiko der Porosität und Oxidationsmöglichkeit

Da das geschmolzene Metall durch die Luft bewegt und eingespritzt wird, kommt es mit Sauerstoff in Kontakt und kann oxidiert werden. Während des Einspritzvorgangs kann die Luft auch eingeschlossen bleiben, wodurch Gasporosität entsteht. Wenn diese Defekte nicht durch die Prozesssteuerung und die Konstruktion der Form kontrolliert werden, können sie die Festigkeit und das Aussehen des fertigen Gussteils beeinträchtigen.

4. Es gibt verbesserte Wartungsanforderungen

Die Gießhülsen, Kolben und Formen verschleißen aufgrund der höheren Betriebstemperaturen und der abrasiven Legierungen schneller. Die Wartungsanforderungen sind daher häufiger entscheidend, um Gussfehler und ungeplante Stillstände zu vermeiden.

5. Ungeeignet für Legierungen mit niedrigem Schmelzpunkt

Metalle, die bei vergleichsweise niedrigen Temperaturen schmelzen, wie z. B. Zink oder Blei, lassen sich im Kaltkammerguss nicht gut gießen. Für solche Werkstoffe eignet sich das Warmkammergießen besser, das schneller und kostengünstiger ist und sich besser für die Herstellung von Kleinserien oder komplizierten Teilen mit niedrig schmelzenden Legierungen eignet.

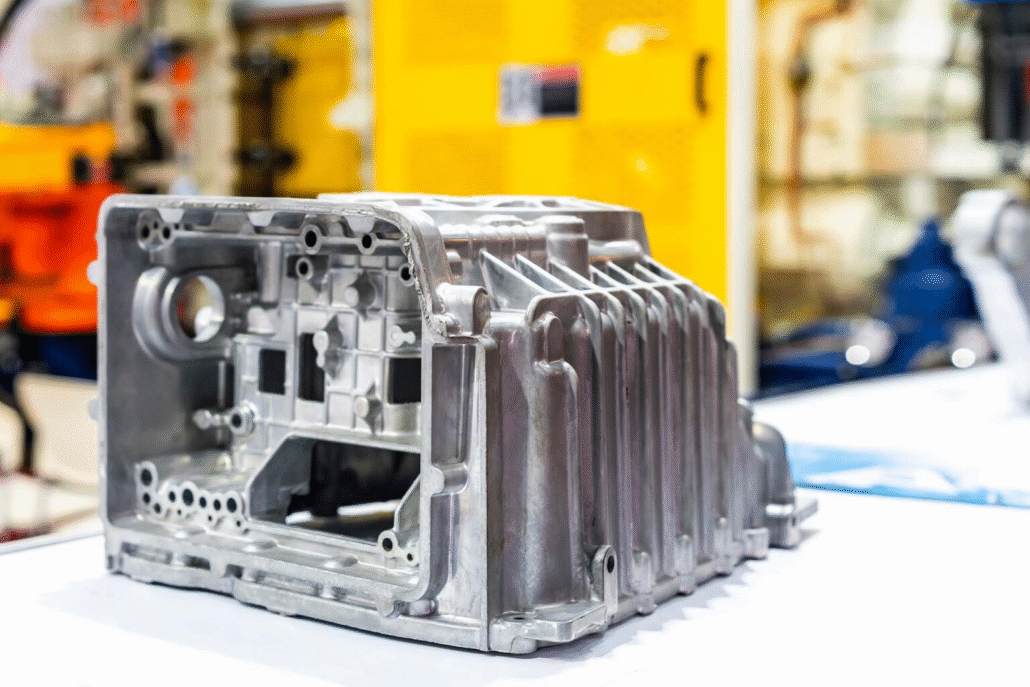

Anwendungen von Kaltkammer-Druckguss

Das Verfahren hat eine breite Palette von Anwendungen in einer Reihe von anspruchsvollen Sektoren, da es robuste und gleichzeitig leichtere Produkte synthetisieren kann. Anwendungsbereiche. Einige wichtige Anwendungsbereiche sind:

- Automobilindustrie: Gehäuse und Motorblöcke, Getriebeteile und Strukturbauteile.

- Luft- und Raumfahrt: Leichte Komponenten, die oft enge Toleranzen aufweisen.

- Unterhaltungselektronik: Gehäuse und Halterungen, bei denen es auf Schönheit und Präzision ankommt.

- Hitzebeständige und korrosionsbeständige Teile: Industrielle Ausrüstung.

Was das Kaltkammer-Druckgießen besonders nützlich macht, sind seine Wiederholbarkeit und Vorhersagbarkeit, die für die Sicherheit des Produkts und seine strukturelle Integrität sowie seine langfristige Beständigkeit entscheidend sind.

Unterschied zwischen Warm- und Kaltkammerdruckguss

Der Druckguss ist ein effektives Verfahren, das in der modernen Produktion eingesetzt wird, um in kurzer Zeit und mit hoher Präzision qualitativ hochwertige Metallteile herzustellen. Normalerweise gibt es zwei Hauptformen von Druckgusssystemen, die erste ist die Warmkammer und die zweite ist die Kaltkammer. Die Varianten des Warm- und Kaltkammerdruckgusses unterscheiden sich, und Sie müssen herausfinden, welches Verfahren Ihren Spezifikationen, Ihrer Produktionsrate und der Eignung des Materials für die Konstruktion entspricht.

1. Metallkompatibilität

Das wesentliche Unterscheidungsmerkmal zwischen Warmkammerdruckguss und Kaltkammerdruckguss ist die Beschaffenheit der Metalle, die in beiden Maschinen verwendet werden. Warmkammer-Druckguss Der Kaltkammerdruckguss wird bei Legierungen mit niedrigem Schmelzpunkt wie Zink, Blei und Zinn angewendet. Der Kaltkammerdruckguss wird jedoch bei Legierungen mit hohem Schmelzpunkt wie Kupfer, Aluminium und Magnesium eingesetzt. Für diese Metalle ist eine stärkere Einrichtung erforderlich, da sie sonst die Teile einer Warmkammermaschine, die in Wasser getaucht werden, zerstören würden.

2. Metall-Injektionsverfahren

Warmkammergießen: Die Schmelze wird in einem eingebauten Ofen der Maschine hergestellt. Ein Metallzuführungssystem ist in das geschmolzene Metall eingetaucht; es spritzt das geschmolzene Metall direkt in den Formhohlraum.

Beim Kaltkammerguss wird das Metall in einem zweiten Ofen verflüssigt. Das geschmolzene Metall wird später entweder von Hand oder automatisch in die Gießhülse geschöpft und dann in die Form gepresst. Diese Unterscheidung zwischen Laden und Einspritzen ist ein charakteristischer Bestandteil der Unterscheidung zwischen Warm- und Kaltkammerdruckguss.

3. Geschwindigkeit der Produktion und Zykluszeit

Der Warmkammer-Druckguss ist in der Regel schneller und hat kürzere Zykluszeiten. Die Maschine hat das Metall in unmittelbarer Nähe, so dass keine Zeit zwischen den Gießvorgängen verloren geht. Dies ist sehr praktisch für die Großserienfertigung, bei der die Produktionsgeschwindigkeit von entscheidender Bedeutung ist.

Das Kaltkammer-Druckgießen hat eine höhere Zykluszeit, da es mehr Zeit für das Schöpfen von Hand oder mit einem Roboter oder für die Erstarrung benötigt. Es eignet sich jedoch am besten für die Herstellung von Teilen, die stabiler, weniger korrosionsanfällig und maßhaltig sein müssen.

4. Auslegung der Ausrüstung und Kosten

Warmkammer-Druckguss. Warmkammermaschinen sind im Allgemeinen billiger und kleiner, da sie keinen Schmelzofen benötigen. Sie benötigen auch weniger Handhabungsgeräte. Allerdings können sie nur mit Metallen verwendet werden, die einen niedrigen Schmelzpunkt haben und nicht korrosiv sind.

Kaltkammer-Druckguss: Systeme mit Kaltkammern sind größer und komplizierter, verwenden externe Öfen und transferieren das geschmolzene Metall durch Arme oder Roboter. Sie sind flexibler in Bezug auf die Akzeptanz stärkerer Metalle, kosten aber anfangs mehr als die meisten anderen Formen der Verpackung. Es wird angenommen, dass sie eine sicherere Investition in der Luft- und Raumfahrt-, Automobil- und Elektronikindustrie sind.

5. Qualität des Teils und Verwendung

Beide Systeme ergeben qualitativ hochwertige Teile, jedoch wird der Kaltkammerguss in der Regel bevorzugt, wenn komplexe Formen oder Teile, die Lasten tragen müssen oder der Umwelt ausgesetzt sind, benötigt werden. Kleinere, detaillierte Gussteile wie elektrische Steckverbinder, Schlösser und Haushaltsgeräte werden in der Regel im Warmkammergussverfahren hergestellt.

Die Oberflächenbearbeitung und der Porositätsgrad der Teile sind ebenfalls Faktoren, die den Unterschied zwischen Warm- und Kaltkammerdruckguss ausmachen. Warmkammersysteme können aufgrund der schnelleren Einspritzung glatter sein und weniger Porosität verursachen, sind aber auf Kosten einer langsameren Einspritzung schwächer und hitzebeständiger als der Kaltkammerguss.

Die Gründe, warum Hersteller Kaltkammerdruckguss verwenden

Obwohl langsamere Zykluszeiten ein Markenzeichen von Kaltkammersystemen gegenüber Warmkammersystemen sind, wird diese Methode von vielen Herstellern aufgrund mehrerer Faktoren immer noch bevorzugt:

- Flexibles Material: Die Technologie ist flexibel und eignet sich für eine Vielzahl von zähen, korrosionsbeständigen Metallen.

- Bessere Teilequalität: Wenn die Teile unter höherem Druck stehen, lassen sie sich viel besser kontrollieren und werden dadurch dichter und gleichmäßiger.

- Kosteneffizienz bei großen Mengen: Dies kann in der Einrichtung und im Werkzeug kostenintensiv sein, aber die Kosten pro Einheit werden bei großen Auflagen drastisch reduziert.

In Kombination mit automatisierten Prozessen kann der Prozess leicht skaliert werden, wobei das Qualitätsniveau und die Ausschussquote aufrechterhalten werden.

Trends beim Kaltkammerdruckguss in der Zukunft

Aufgrund der ständigen Nachfrage in der Industrie nach leichteren, stärkeren und nachhaltigeren Komponenten verändert sich auch das Verfahren des Kaltkammer-Druckgusses. Diese Technik wird durch neue Fortschritte bei den Werkstoffen, der Automatisierung und der Simulationssoftware ermöglicht, um neue Leistungsniveaus zu erreichen.

Einige der Trends der Zukunft werden sein:

- Fortschrittliche Kühlsysteme: Um schnelle Zyklen und eine lange Lebensdauer zu erreichen.

- KI und IoT: Eine intelligentere Überwachung und vorausschauende Wartung.

- Umweltverträgliche Legierungen: Verwenden Sie recyceltes Material, um Umweltabfälle zu minimieren.

Dies sind einige der Innovationen, die dazu dienen, den Energieverbrauch zu senken, die Verschwendung zu minimieren und die Gesamteffizienz zu verbessern, was den gesamten Prozess für die globalen Hersteller noch attraktiver machen würde.

Schlussfolgerung

Kurz gesagt ist der Kaltkammerdruckguss eine wesentliche Methode zur Herstellung von leistungsstarken, präzisen und dichten Teilen, die aus Metallen mit einem hohen Schmelzpunkt geformt werden. Seine Fähigkeit, mit Materialien wie Aluminium, Magnesium und Messing zu arbeiten, macht es in Bereichen unverzichtbar, in denen es in der Industrie auf Qualität und Haltbarkeit ankommt. Das Verfahren selbst ist vielleicht nicht ganz so schnell wie ein Warmkammerverfahren, aber in den meisten Fällen ist das Ergebnis die Zwischenstopps wert.

Wenn man die Bedeutung des Unterschieds zwischen Warm- und Kaltkammerdruckguss versteht, versteht man auch, warum Kaltkammermaschinen gegenüber solchen Metallen vorteilhaft sind, die die internen Prozesse einer Warmkammermaschine zerstören würden. Der Unterschied zu einer Warmkammermaschine besteht darin, dass sie über einen externen Ofen verfügt und das Metall manuell in die Gießhülse eingebracht wird, wodurch deren Lebensdauer erhalten bleibt und sie für den Guss geeignet ist.

Obwohl es einige Einschränkungen gibt, ermöglicht ein tiefes Verständnis der Vor- und Nachteile des Kaltkammerdruckgusses den Herstellern, die richtigen Entscheidungen zu treffen. Das Verfahren bietet eine höhere Festigkeit, strukturelle Integrität und Konstruktionsvielfalt, die allesamt wichtige Aspekte von Hochleistungsanwendungen sind.

Mit der Entwicklung der Fertigungstechnologie hat der Kaltkammerdruckguss eine sehr wichtige Rolle bei der Herstellung aller Arten von Gegenständen, einschließlich Teilen eines Motors oder sogar neuerer Unterhaltungselektronik, behalten. Als Hersteller, Ingenieur oder Student ist die Kenntnis des Verfahrens der Schlüssel zum Erfolg im aktuellen Paradigma der Metallverarbeitung und Produktgestaltung.

Häufig gestellte Fragen

1. Wozu dient das Kaltkammer-Druckgießen?

Der Begriff Kaltkammer-Druckguss wird in der Regel bei der Herstellung starker und komplexer Metallteile wie Aluminium, Magnesium und Kupfer verwendet. Er ist in der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie üblich.

2. Was sind die Vor- und Nachteile des Kaltkammerdruckgusses?

Die Vorteile sind die hohe Festigkeit, die gute Maßhaltigkeit und die Eignung für hochschmelzende Metalle. Nachteilig sind die langsamen Zykluszeiten und die teure Ausrüstung im Vergleich zu den Warmkammerverfahren.

3. Was ist ein Warmkammer- und ein Kaltkammerdruckguss?

Der Unterschied zwischen Warm- und Kaltkammerdruckguss liegt im Metallinjektionsverfahren. Bei Warmkammermaschinen wird der Injektor in geschmolzenes Metall eingetaucht, bei Kaltkammermaschinen befindet sich der Ofen außerhalb und das geschmolzene Metall wird von Hand gegossen.

4. Welche Metalle können im Kaltkammerdruckguss verarbeitet werden?

Am besten geeignet sind Leichtmetalle wie Aluminiumlegierungen, Messing, Kupfer und einige Magnesiumlegierungen, die einen hohen Schmelzpunkt und hervorragende strukturelle Eigenschaften aufweisen.

5. Wie lang ist die Zykluszeit beim Kaltkammerdruckguss?

Sie hängt von der Komplexität und Größe des Teils ab und dauert in der Regel zwischen 30 Sekunden und 2 Minuten, je nach Art des verwendeten Metalls.