Umfassende technische Analyse des Aluminiumsandgusses in der modernen Fertigung

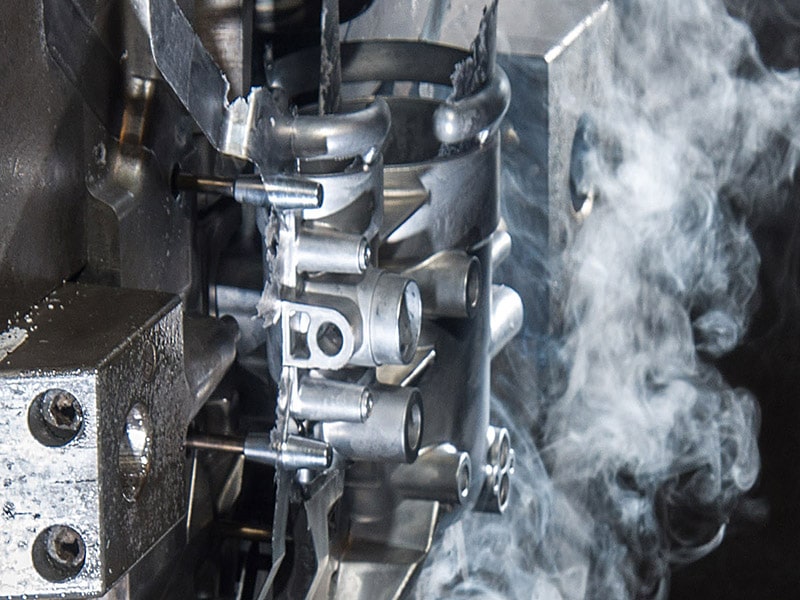

AluminiumgussAluminum sand casting is one of the oldest and most versatile metal casting processes, widely used in modern manufacturing to produce complex, durable, and cost-effective components. Aluminum Sand casting Manufacturers can generate complex geometries with intricate features that would have otherwise been either impractical or unprofitable to machine out of solid material through pouring molten aluminum into prepared sand molds. This method is especially suitable in low to medium-volume production, prototyping, and high structural castings on applications spanning the aerospace, automotive, defence, and energy industries. The most interesting about the sand-casting aluminum is that it is both flexible and functional. Aluminum has a very good strength versus weight, corrosion resistance, and recyclability, and thus makes it an excellent casting material. Together with the thermal resistance of sand and its high moulding capability, the process provides scalable production capability with excellent dimensional accuracy. Pattern design, the makeup of the mold, the quality of the melt, and gating design are key factors to the success of every casting. An excellent foundry of aluminum sand castings has to control not only the classic facts in metal technology but also touch on innovations in the processes. The current facilities apply the latest technology to prevent defects and ensure the best performance of the casting by using 3D sand printing, simulation software, and real-time process monitoring. Precision-engineered and casting aluminum parts are now capable of meeting stringent engineering standards for safety, tolerance, and durability. As demand grows for complex components with faster lead times and lower environmental impact, professional aluminum sand casting services must continue evolving. This article goes into the technical ins and outs of the process itself, its engineering workflow, materials, challenges, innovations, and so on. The Fundamentals of Aluminum Sand Casting At its core, aluminum sand casting involves pouring molten aluminum into a sand mold cavity, which is shaped by a pattern that replicates the final part’s geometry. When the aluminum solidifies, the sand mold is shaken off, leaving the cast piece. The process also has an outstanding dimensional flexibility and scalability capability in high-mix low-volume manufacturing conditions. The process is based on the use of a non-permanent mould, sand, that may be recycled and re-utilized, minimizing the waste of materials and expenses. Sand molds most commonly consist of silica sand with a binder added, and the nature of the binder system generally influences considerably the resulting surface finish, dimensional accuracy, and rate of cooling. The process of Flow in the Engineering of Sand Casting Aluminum Sand casting aluminum is an engineering process that consists of a set of accurately calibrated activities that aim at transforming raw aluminum into specific, well-built, and accurately dimensioned parts. Both the material and mechanical expertise are required to be in-depth to make all of the stages of the process successful. The following is a step-by-step analysis of the way in which sand casting of aluminum is implemented professionally and technically. 1. Pattern Design and making In the sand casting aluminum process, the initial step is designing and manufacturing the pattern, a physical copy of the final casting. The allowances that must be included in patterns are rather critical, such as shrinkage, draft, and machining stock. As aluminum contracts, during cooling patterns are laid out a little bigger than the finished component. The shrinkage rate of aluminum alloys is normally applied at 1.3 per cent; however, depending upon the alloy and the conditions of cooling, it may vary. Vertical portions of moulds are given draft angles, normally a few degrees between 1 and 3, to ensure that the pattern can be removed easily in the sand mold, being careful not to destroy the cavity. Additional allowances (machining allowances) are included such that there is no adverse interaction between the post-processing and the final part. Patterns may be made out of wood, metal, resin, or even 3D-printed polymer materials, depending on the accuracy demands and the needs of the production volume. 2. Mold Making (Molding and Core Setting) After preparing the pattern, the mold is to be prepared. For the sand cast, aluminum mold, there are two separate halves: the cope (upper half) and the drag (lower half). They are produced by stuffing the sand around the mold in a flask. Depending on the application, the sand is generally silica-based and is amalgamated with binders such as clay (green sand) or chemical resins (no-bake sand). In case the part design has internal space and hollow parts, it necessitates the use of sand cores. They are placed in the mold cavity, after which the metal is poured. Cores can be fabricated using core boxes, and in precision production, they can be printed with greater precision using 3D sand printing. The exact footprint of the core is very important in order to have a rigid structure and adherence to the final part dimension. 3. The Design of the Gating System The timeliness and effectiveness of the gating system formed are significant towards the success of the process of sand casting aluminum. This system consists of a pouring basin, sprue, runners, and gates, which coerce the impounded aluminum into the involvement of the mold. Adequate gating will prevent a lot of turbulence, minimize airlock, and also make sure that there is an even fill. Risers (alternatively called feeders) are also required, and these can be seen as a reservoir of molten metal that offsets the direction of shrinkage that comes after solidification. Casting simulation software is usually utilized by engineers to study and optimize the gating and riser systems. Prediction takes place by using simulation tools such as MAGMASoft or ProCAST so that typical defects such as cold shuts, misruns, and shrinkage porosity can all be corrected virtually before any production takes place. 4. Cu Melting and Metal Treating Aluminum is usually melted by a reverberatory furnace, a crucible furnace, or an induction furnace, and the choice depends on the batch volume, alloy needs, and the amount of energy needed. The melting temperature of pure aluminum is about 660 degrees