Was ist Druckgießen?

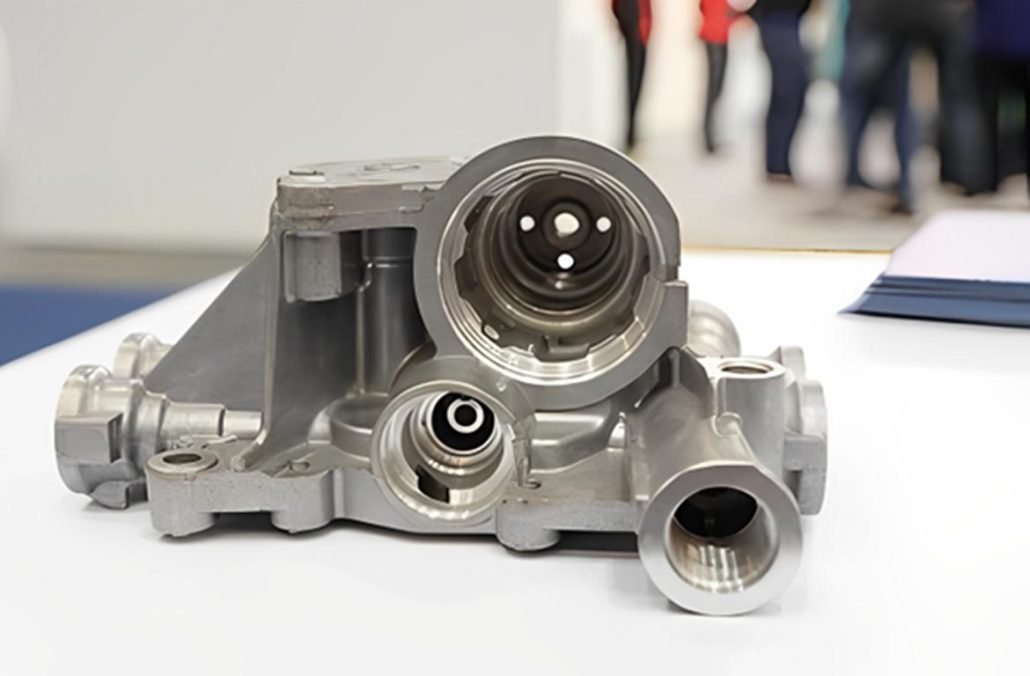

DruckgussWas ist Druckguss? Druckguss ist ein Fertigungsverfahren zur Herstellung maßgenauer, scharfkantiger Metallteile mit glatter oder strukturierter Oberfläche. Dazu wird geschmolzenes Metall unter hohem Druck in wiederverwendbare Metallformen gepresst. Das Verfahren wird oft als der kürzeste Weg vom Rohmaterial zum fertigen Produkt beschrieben. Der Begriff “Druckguss” wird auch verwendet, um das fertige Teil zu beschreiben. Der Begriff “Kokillenguss” bezieht sich auf Gussteile, die in Metallformen unter einem Schwerkraftkopf hergestellt werden. In den USA und Kanada ist dieses Verfahren als Kokillenguss bekannt. Was wir hier als “Druckguss” bezeichnen, ist in Europa als “Druckguss” bekannt. Wie werden Druckgussteile hergestellt? Zunächst muss eine Stahlform, die Zehntausende von Gussteilen in schneller Folge produzieren kann, in mindestens zwei Abschnitten hergestellt werden, damit die Gussteile entnommen werden können. Diese Abschnitte sind fest in einer Maschine montiert und so angeordnet, dass ein Abschnitt feststeht (feste Formhälfte) und der andere beweglich ist (Injektorformhälfte). Um den Gießzyklus zu beginnen, werden die beiden Formhälften von der Druckgießmaschine fest zusammengespannt. Das geschmolzene Metall wird in den Formhohlraum eingespritzt, wo es schnell erstarrt. Die Formhälften werden auseinandergezogen und das Gussteil wird ausgestoßen. Druckgussformen können einfach oder komplex sein und je nach Komplexität des Gussteils über bewegliche Schieber, Kerne oder andere Teile verfügen. Der gesamte Zyklus des Druckgussverfahrens ist bei weitem der schnellste, der für die Herstellung präziser Nichteisenmetallteile bekannt ist. Dies steht in deutlichem Gegensatz zum Sandguss, bei dem für jeden Guss eine neue Sandform benötigt wird. Das Kokillengussverfahren verwendet zwar Eisen- oder Stahlformen anstelle von Sand, ist aber wesentlich langsamer und nicht so präzise wie das Druckgussverfahren. Maschinentypen für den Druckguss Unabhängig von der Art der verwendeten Maschine ist es wichtig, dass die Formhälften, Kerne und/oder andere bewegliche Teile während des Gießzyklus sicher arretiert sind. Im Allgemeinen wird die Schließkraft der Maschine durch (a) die projizierte Oberfläche des Gussteils (gemessen an der Trennebene der Form) und (b) den Druck bestimmt, mit dem das Metall in die Form eingespritzt wird. Die meisten Maschinen verwenden Kniehebelmechanismen, die von Hydraulikzylindern (manchmal auch mit Luftdruck) betätigt werden, um die Schließung zu erreichen. Andere verwenden direkt wirkenden Hydraulikdruck. Sicherheitsverriegelungssysteme verhindern, dass sich die Form während der Gießzyklen öffnet. Druckgießmaschinen, ob groß oder klein, unterscheiden sich im Wesentlichen nur durch das Verfahren, mit dem das geschmolzene Metall in die Form eingespritzt wird. Sie werden entweder als Warm- oder Kaltkammer-Druckgießmaschinen klassifiziert und beschrieben. Warmkammer-Druckgießmaschinen Warmkammer-Maschinen (Abb. 1) werden hauptsächlich für Zink und Legierungen mit niedrigem Schmelzpunkt verwendet, die Metalltöpfe, -zylinder und -kolben nicht so leicht angreifen und erodieren. Dank fortschrittlicher Technologie und der Entwicklung neuer Werkstoffe mit höheren Temperaturen kann diese Anlage auch für den Druckguss von Magnesiumlegierungen eingesetzt werden. Abbildung 1: Warmkammermaschine. Das Diagramm zeigt den Kolbenmechanismus, der in das geschmolzene Metall eingetaucht wird. Moderne Maschinen werden hydraulisch betrieben und sind mit automatischen Zyklussteuerungen und Sicherheitsvorrichtungen ausgestattet. Bei der Warmkammermaschine wird der Einspritzmechanismus in einem an der Maschine angebrachten Ofen in geschmolzenes Metall getaucht. Wenn der Kolben angehoben wird, öffnet sich eine Öffnung, durch die das geschmolzene Metall in den Zylinder fließt. Wenn sich der Kolben nach unten bewegt und die Öffnung verschließt, drückt er das geschmolzene Metall durch den Schwanenhals und die Düse in die Form. Nachdem das Metall erstarrt ist, wird der Kolben zurückgezogen, die Form öffnet sich und das Gussteil wird ausgestoßen. Warmkammermaschinen sind schnell im Betrieb. Die Zykluszeiten liegen zwischen weniger als einer Sekunde für kleine Teile mit einem Gewicht von weniger als einer Unze und dreißig Sekunden für ein Gussteil von mehreren Pfund. Die Formen werden schnell gefüllt (normalerweise zwischen fünf und vierzig Millisekunden) und das Metall wird mit hohem Druck (1.500 bis über 4.500 psi) eingespritzt. Die moderne Technologie ermöglicht jedoch eine genaue Kontrolle dieser Werte, so dass Gussstücke mit feinen Details, engen Toleranzen und hoher Festigkeit entstehen. Kaltkammer-Druckgießmaschinen Kaltkammer-Maschinen (Abb. 2) unterscheiden sich von Warmkammer-Maschinen vor allem in einem Punkt: Der Spritzkolben und der Zylinder sind nicht in das geschmolzene Metall eingetaucht. Das geschmolzene Metall wird durch eine Öffnung oder einen Gießschlitz mit einer manuellen oder automatischen Pfanne in eine “Kaltkammer” gegossen. Ein hydraulisch betätigter Kolben, der sich vorwärts bewegt, verschließt die Öffnung und drückt das Metall mit hohem Druck in die verschlossene Form. Die Einspritzdrücke reichen von 3.000 bis über 10.000 psi für Aluminium- und Magnesiumlegierungen und von 6.000 bis über 15.000 psi für Kupferbasislegierungen. Abbildung 2: Kaltkammermaschine. Das Diagramm zeigt die Druckgussform, die Kaltkammer und den horizontalen Stößel oder Kolben (in Füllposition). Druckguss ermöglicht komplexe Formen mit engeren Toleranzen als viele andere Massenproduktionsverfahren. In einer Kaltkammermaschine wird mehr geschmolzenes Metall in die Kammer gegossen, als zum Füllen des Formhohlraums erforderlich ist. Dadurch wird ein ausreichender Druck aufrechterhalten, um den Hohlraum fest mit Gusslegierung zu füllen. Überschüssiges Metall wird zusammen mit dem Gussstück ausgestoßen und ist Teil des gesamten Schusses. Der Betrieb einer “Kaltkammer”-Maschine ist wegen des Schöpfvorgangs etwas langsamer als der einer “Warmkammer”-Maschine. Eine Kaltkammermaschine wird für Druckgusslegierungen mit hohem Schmelzpunkt verwendet, da die Kolben- und Zylinderbaugruppen weniger angreifbar sind, da sie nicht in das geschmolzene Metall eingetaucht sind. Druckguss und ihre Konstruktion Druckgussformen (Abb. 3) werden aus legierten Werkzeugstählen in mindestens zwei Teilen hergestellt, die als feste Formhälfte und Auswerferformhälfte bezeichnet werden. Die feste Formhälfte ist auf der dem Einspritzsystem für die Metallschmelze zugewandten Seite montiert. Die Auswerferformhälfte, an der das Gussstück anhaftet und aus der es beim Öffnen der Form ausgeworfen wird, ist auf der beweglichen Platte der Maschine montiert. Die feste Formhälfte ist so konstruiert, dass sie die Eingussöffnung enthält, durch die das geschmolzene Metall in die Form eintritt. Die Auswerferhälfte enthält in der Regel die Angüsse (Durchgänge) und Anschnitte (Einlässe), die das geschmolzene Metall in den Hohlraum (oder die Hohlräume) der Form leiten. Der Auswerfer