Die Pulvermetallurgie ist ein spezialisierter und wichtiger Zweig der Metallurgie, der sich mit metallischen und nichtmetallischen Pulvern befasst und diese für die wirtschaftliche Herstellung von Hochpräzisionskomponenten verwendet. In der modernen Industrielandschaft bietet ein pulvermetallurgisches Unternehmen das technische Know-how, das erforderlich ist, um lose Partikel in robuste, funktionelle Teile zu verwandeln. Dieses Verfahren wird bevorzugt, weil die Eigenschaften von pulvermetallurgischen Bauteilen weitgehend von den Eigenschaften des losen Metalls abhängen, aus dem sie hergestellt werden, und ein Maß an Individualität und Reinheit ermöglichen, das beim herkömmlichen Gießen oft nicht erreicht wird.

Für Branchen, die genaue Spezifikationen benötigen, ist die Zusammenarbeit mit erfahrenen Pulvermetallurgie-Herstellern unerlässlich. Weitere technische Ressourcen zur Präzisionsfertigung finden Sie unter plastikform.net und plas.co.

Inhaltsübersicht

Umschalten aufDie sechs grundlegenden Schritte der Pulvermetallurgie

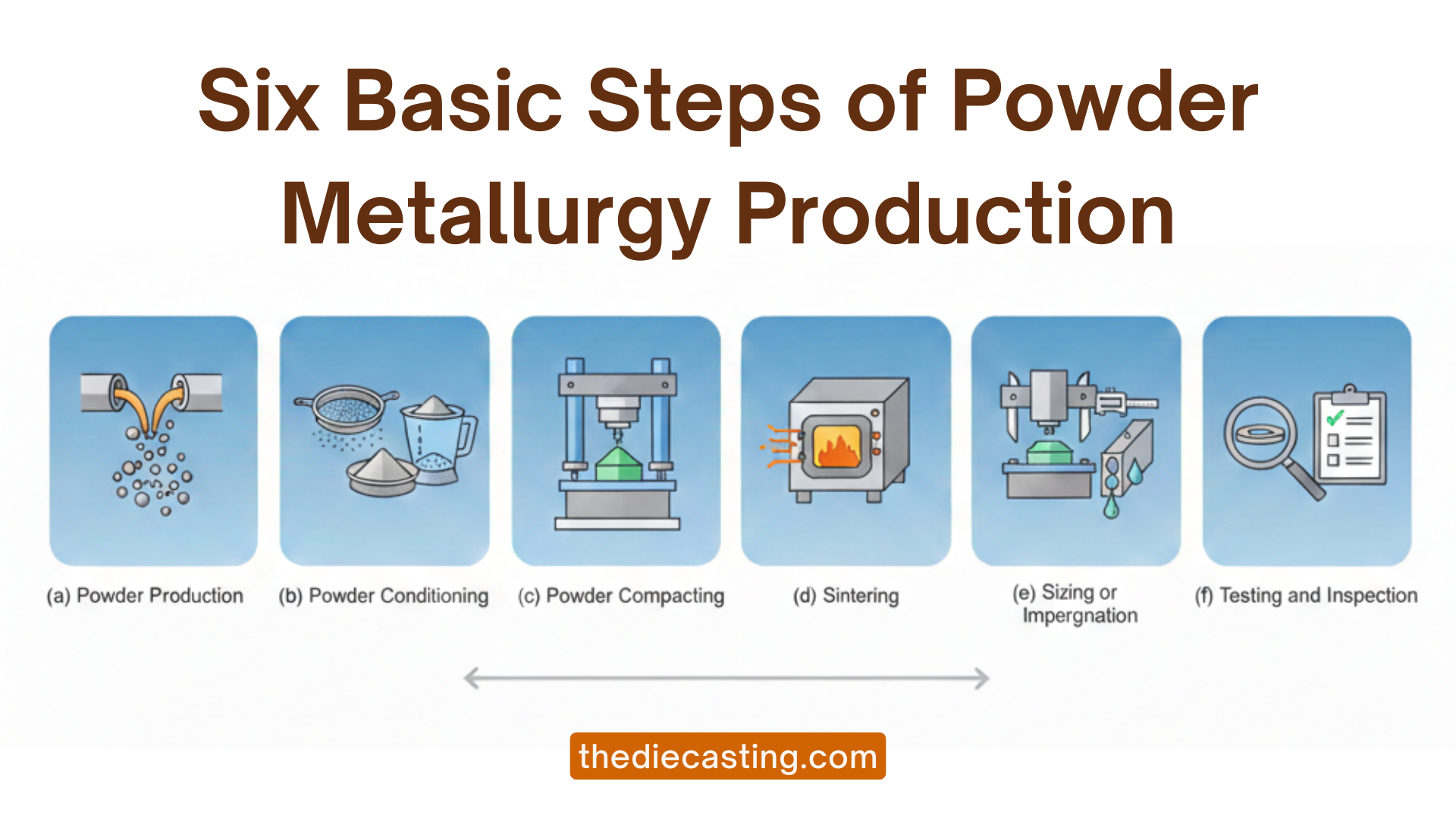

Die Pulvermetallurgie besteht aus den folgenden sechs grundlegenden Schritten: (a) Pulverherstellung, (b) Pulverkonditionierung, (c) Verdichten oder Pressen des Pulvers, (d) Sintern, (e) Schlichten oder Imprägnieren und (f) Prüfung und Inspektion.

1. Pulverherstellung

Zuerst kommt die Pulverherstellung, bei der das Metall oder Nichtmetall verschiedenen mechanischen Prozessen wie Zerspanung, Zerkleinerung, Fräsen, Schießen, Körnung und Zerstäubung unterzogen wird, um Pulver in Form von kleinen Spänen, Feilspänen, Abbrüchen usw. zu erzeugen.

Bei flüchtigen Metallen und Kohlenwasserstoffen werden physikalische Verfahren wie Kondensation und thermische Zersetzung zur Pulverherstellung eingesetzt. Die durch diese Verfahren hergestellten Pulver haben meist eine kugelförmige Form. Diese Verfahren werden in der Regel in geschlossenen Behältern durchgeführt, um die Bildung von Metalloxiden zu vermeiden.

Für Metalle in ihren Oxid-, Oxalat-, Formiat- oder Halogenidzuständen wird das Reduktionsprinzip angewandt, bei dem Reduktionsmittel wie Kohlenstoff, Wasserstoff, Ammoniak und Kohlenmonoxid für die wirtschaftliche und flexible Herstellung von Pulvern mit unregelmäßiger Form verwendet werden. Für Metalle in wässriger Lösung oder geschmolzenen Salzen werden elektrochemische Verfahren eingesetzt. Sie gewährleisten eine perfekte Kontrolle der Pulvergröße und -art durch die Variation von Parametern wie Hochstrom, niedrige Metallionenkonzentration und niedrige Temperatur und erzielen so eine hochreine kristalline Form.

2. Pulverkonditionierung

Der zweite Schritt ist die Pulverkonditionierung, bei der Wärmebehandlung, Sieben und Mischen zum Einsatz kommen, um Verunreinigungen und Oxidanteile zu reduzieren, die gewünschte Pulvergröße zu erreichen und eine homogene Pulvermischung zu erhalten. Dieser Schritt ist für ein Pulvermetallurgieunternehmen von entscheidender Bedeutung, um sicherzustellen, dass das Rohmaterial für die Hochdruckumgebung der Form bereit ist.

3. Puderverdichtung (Pressen)

Drittens kommt die Pulververdichtung, bei der das Pulvergemisch mit Hilfe einer Matrize und einer Stempelanordnung gepresst und in Form gebracht wird. Das Pulvergemisch wird durch einen vibrierenden Trichter und eine Zuführung zugeführt, die einen gleichmäßigen Fluss des Pulvers in die Matrize ermöglichen. Anschließend wird über den oberen Stempel Druck auf das Pulvergemisch ausgeübt.

Nach ausreichender Zeit und Druckanwendung wird der obere Stempel angehoben und die kompakte Pulvermischung, die als Green Compact bezeichnet wird, mit Hilfe des unteren Stempels herausgeschleudert. Die Dichte dieses Presslings hängt vom ausgeübten Druck ab. Einen Einblick in die Optimierung der Matrizenkonstruktionen für diese Drücke erhalten Sie unter druckguss-schina.de.

4. Sintern

Als Nächstes folgt der Sinterprozess, bei dem der Kompaktkristall durch Wärme und Einweichen eine Halsbildung, ein Halswachstum und eine Porenabrundung erfährt, was zu einer erhöhten Festigkeit und Härte des Kompakts führt. Diese thermische Behandlung verwandelt den zerbrechlichen grünen Pressling in ein haltbares Metallteil.

5. Schlichten oder Imprägnieren

Als Nächstes folgt die Schlichtung oder Imprägnierung, d. h. die Anpassung des gesinterten Presslings an die gewünschten Endmaße. Die Kalibrierung erfolgt, indem der Pressling in eine Matrize gelegt und Druck ausgeübt wird. Die Imprägnierung wird häufig für spezielle pulvermetallurgische Komponenten verwendet, die eine interne Schmierung erfordern.

6. Prüfung und Inspektion

Zuletzt folgt die Prüfung und Inspektion, bei der die Bauteile nach dem Sintern und Kalibrieren auf Druckfestigkeit, Zugfestigkeit, Porosität, Dichte, Härte und Mikrostruktur geprüft werden.

Pulvermetallurgische Komponenten: Prüfgruppe und Materialeigenschaften

Da die Qualität des Endprodukts eng mit dem Rohpulver zusammenhängt, prüfen die Hersteller von Pulvermetallurgie Materialien in drei Hauptgruppen:

Gruppe 1: Grundlegende Eigenschaften

Bei diesen Tests werden die chemische Zusammensetzung, die Form, die Größe, die Porosität und die spezifische Oberfläche des Materials analysiert.

Gruppe 2: Verdichtende Eigenschaften

- Scheinbare Dichte: Definiert als Masse pro Volumeneinheit von losem, unverpacktem Pulver.

- Komprimierbarkeit: Definiert als Fähigkeit des Pulvers, unter Druck komprimiert zu werden.

- Grüne Stärke: Definiert als mechanische Festigkeit eines Grünlings.

- Grüner Frühling: Definiert als Ausdehnung des Presslings nach dem Auswerfen aus der Matrize.

Gruppe 3: Sintereigenschaften

Diese besteht aus den Maßänderungen während des Sinterns, die durch das Verhältnis der Längenänderung zur gesinterten Länge berechnet werden. Die Sinterdichte wird wiederum als das Verhältnis der Dichte des festen Materials zu der des gesinterten Presslings berechnet. Die Untersuchung der Mikrostruktur schließlich erfolgt in der Regel durch Ätzen der Probe und anschließende visuelle Beobachtung unter dem Mikroskop.

Vorteile und Benachteiligungen

Zu den Vorteilen der Pulvermetallurgie gehören die besonderen Eigenschaften, die sich aus der Vermischung von metallischen und nichtmetallischen Pulvern und hochreinen Komponenten ergeben. Dies macht sie zu einer idealen Wahl für komplexe Legierungen. Nachteilig sind jedoch die hohen Ausrüstungskosten, die begrenzte Produktionsgröße und die Lagerungsprobleme. Unternehmen wie aludiecasting.com bieten alternative Lösungen wie Aluminiumdruckguss, wenn die Teilegrößen die typischen Grenzen des Pulverpressens überschreiten.

Schlüsselanwendungen der Pulvermetallurgie

Selbstschmierende Lager

Dies sind die Lager, die während ihrer Funktion keine externe Schmierung benötigen. Eine kleine Menge Graphit wird verwendet, um die Porosität zu erhöhen, in die das Öl mit Hilfe von hohem Druck oder Vakuum imprägniert wird. Diese Lager funktionieren aufgrund des Temperaturanstiegs, der durch die Reibung der rotierenden Welle verursacht wird und zu einer Verringerung der Viskosität des Öls führt, wodurch sich seine Fließgeschwindigkeit erhöht. Dadurch wird das Öl aus den Poren herausgezogen und beginnt schnell zu zirkulieren.

Cermets

Cermet ist eine Kombination aus den beiden Wörtern “cer” (Keramik) und “mets” (Metall). Keramische Pulver haben eine hohe Temperaturbeständigkeit und Härte, während Metallpulver eine gute Stoßfestigkeit aufweisen. Cermets haben also beide Eigenschaften und werden mit einem Verhältnis von etwa 20 zu 60% an metallischen Bindemitteln kombiniert. Cermets werden in Flammenhaltern und Düsen von Düsenantrieben verwendet.

Sintermetall-Reibwerkstoffe

Diese Werkstoffe werden in Kupplungen, Bremsen und überall dort eingesetzt, wo eine kontrollierte Reibung erforderlich ist. Die Präzision, die ein pulvermetallurgisches Unternehmen bietet, sorgt dafür, dass diese Werkstoffe auch bei extremer Hitze zuverlässig funktionieren.

Herstellung von feuerfesten Materialien

Wird in Glühfäden von Glühbirnen, elektrischen Kontakten, Hochtemperaturöfen und Raketendüsen verwendet. Diese Werkstoffe reagieren beim Gießen oder Schmieden mit der Umgebung, weshalb für ihre Herstellung die Pulvermetallurgie eingesetzt wird.

Zusammenfassung und Fachbegriffe

Zusammenfassend lässt sich sagen, dass die Pulvermetallurgie ein wesentliches Fertigungsverfahren zur Herstellung von Hochleistungsbauteilen ist. Um diesen Bereich besser zu verstehen, muss man mit Schlüsselbegriffen wie Zerstäubung und Koaleszenz vertraut sein.

Was ist Atomisierung? Es handelt sich um ein mechanisches Verfahren zur Herstellung von Pulver, bei dem geschmolzenes Metall in kleine Partikel zerlegt wird.

Was ist Koaleszenz? In der Technik bedeutet Koaleszenz, dass Metallteile zu einem zusammenhängenden Ganzen verbunden werden, indem Teile der einzelnen Teile verflüssigt werden, die Flüssigkeiten in Kontakt gebracht werden und die kombinierte Flüssigkeit erstarrt.

Die Zukunft der Pulvermetallurgie-Unternehmen

Da die Anforderungen an die globale Fertigung steigen, sind höhere Effizienz und nachhaltigere Verfahren erforderlich. Die Rolle des Pulvermetallurgieunternehmens wird daher immer wichtiger. Durch die Beherrschung der sechs grundlegenden Schritte, von den ersten mechanischen Prozessen der Pulverherstellung bis zur abschließenden Prüfung von Mikrostruktur und Dichte, können Hersteller Teile liefern, die stärker, leichter und komplexer sind als je zuvor. Dieses Verfahren ist nicht nur eine sekundäre Alternative zum Gießen, sondern ein Hauptantrieb für Innovationen in Sektoren wie Düsenantriebe und erneuerbare Energien. Wenn Sie Ihre Produktionslinie mit hochpräzisen, wirtschaftlichen Lösungen optimieren wollen, ist jetzt der richtige Zeitpunkt, um zu erkunden, wie diese fortschrittlichen metallurgischen Techniken auf Ihre spezifischen industriellen Anforderungen zugeschnitten werden können.

Optimieren Sie Ihre Fertigung mit einem Pulvermetallurgie-Hersteller

Sind Sie daran interessiert, die Präzision und Kosteneffizienz von pulvermetallurgischen Komponenten für Ihr nächstes Projekt zu nutzen? Ganz gleich, ob Sie selbstschmierende Lager oder feuerfeste Hochtemperaturwerkstoffe benötigen, unser Team steht Ihnen bei der technischen Auswahl zur Seite. Informieren Sie sich über unser komplettes Angebot an Lösungen für die Metallumformung, oder kontaktieren Sie unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Produktionsziele mit unvergleichlicher Präzision zu erreichen. Lassen Sie uns Ihnen helfen, Ihre Rohkonzepte in leistungsstarke Realitäten zu verwandeln.