Der Druckguss ist auch in der verarbeitenden Industrie ein praktikables und vielseitiges Verfahren zur Herstellung hochpräziser Metallprodukte. Aluminium und Zink gehören zu den am häufigsten verwendeten Druckgusslegierungen. Angenommen, Sie beschäftigen sich mit der Herstellung eines Produkts, dem Engineering oder der Suche nach den Zutaten, dann müssen Sie den Unterschied zwischen Zinkdruckguss und Aluminiumdruckguss erkennen.

Der Leitfaden hilft Herstellern bei der Auswahl der am besten geeigneten Legierung für ihr Projekt, ganz gleich, ob es sich um Automobilteile, Elektronik oder Konsumgüter handelt. Druckguss ist ein Verfahren, bei dem heißes, geschmolzenes Metall unter hohem Druck in eine Form gegossen wird, um komplizierte Formen mit einem hohen Maß an Oberflächengüte herzustellen. Sowohl Zink als auch Aluminiumdruckguss haben ihre eigenen Vorzüge und Schwächen.

Außerdem bieten wir Ihnen ausführliche Vergleiche, eine tabellarische Schnellübersicht und professionelle Kommentare, die Ihnen helfen, eine fundierte Entscheidung zu treffen. Am Ende werden Sie klar den Unterschied zwischen Zinkdruckguss und Aluminiumdruckguss, und wann man eine von ihnen verwenden sollte. Schauen wir uns die wichtigsten Faktoren an.

Inhaltsübersicht

Umschalten aufWas ist Druckguss? Ein kurzer Überblick

Es ist wichtig, das Druckgussverfahren zu verstehen, bevor man Zinkdruckguss und Aluminiumdruckguss vergleicht. Druckguss ist ein Verfahren, bei dem geschmolzenes Metall unter hohem Druck (1.000 bis 20.000 psi) in einen Formhohlraum gepresst wird. Die Form aus gehärtetem Stahl kann in der Regel Tausende von ähnlichen Teilen mit engen Toleranzen herstellen.

Druckguss-Typen

Warmkammer-Druckgießen

Es wird bei niedrig schmelzenden Metallen wie Zink eingesetzt. Das Einspritzsystem wird in geschmolzenes Metall getaucht.

Kaltkammer-Druckgießen

Es ist am besten, wenn das Metall eine höhere Schmelztemperatur hat, wie z. B. Aluminium. Das Einfüllen des geschmolzenen Metalls in die Kammer erfolgt, um Schäden an der Maschine zu vermeiden.

Sie wird wegen ihrer Schnelligkeit, Genauigkeit und der Möglichkeit, komplexe Designs ohne umfangreiche Nachbearbeitung zu erstellen, bevorzugt. An dieser Stelle werden wir die beiden wichtigsten Legierungen vergleichen: Zink und Aluminium.

Primäre Eigenschaften von Zink- und Aluminiumdruckguss

Die Entscheidung zwischen Zink- und Aluminiumdruckguss wird oft auf die Materialeigenschaften reduziert. Zink (und wird üblicherweise legiert als Zamak) und Aluminium (z. B. ADC12 oder A380) haben nicht die gleichen Eigenschaften wie Festigkeit, Gewicht, Korrosionsbeständigkeit usw.

Stärke und Langlebigkeit

Zink-Legierungen sollen eine hohe Schlagzähigkeit und Duktilität aufweisen. Sie können erheblichen Belastungen standhalten, ohne zu brechen, und eignen sich daher für Bauteile, die nach dem Gießen gebogen oder geformt werden sollen. Aluminium-Legierungen, sind dagegen in Bezug auf Zugfestigkeit und Härte überlegen, insbesondere bei Strukturen.

Gewicht und Dichte

Im Vergleich zu Zink, das eine Dichte von 6,6 g/cm 3 hat, ist Aluminium leichter (d = 2,7 g/cm 3). Dies trägt dazu bei, dass Aluminium in Branchen verwendet wird, die ein geringes Gewicht erfordern, wie z. B. in der Luft- und Raumfahrtindustrie.

Schmelzpunkt und Gießbarkeit

Zink schmilzt bei ca. 380-390 °C, so dass Heißkammermaschinen schneller laufen können. Aluminium schmilzt nur bei 660 °C, was Kaltkammerverfahren bedeutet, die zwar die Produktion verlangsamen, aber dünnere Wände ermöglichen.

Korrosionsbeständigkeit

Beide weisen eine gute Widerstandsfähigkeit auf; Aluminium ist jedoch unter rauen Bedingungen besser geeignet, da es von Natur aus eine schützende Oxidschicht bildet. Die Verwendung von Zink im Freien erfordert eine Beschichtung.

| Eigenschaften | Zinkdruckguss | Aluminium-Druckguss |

| Schmelzpunkt | 380-390 Grad | 660 Grad |

| Zugfestigkeit | 280-400 | 200-300 |

| Dichte | 6.6 | 2.7 |

| Wärmeleitfähigkeit | 109 | 100-140 |

| Elektrische Leitfähigkeit | Hoch | Sehr hoch |

| Schlagfestigkeit | Duktil | Spröde |

| Korrosionsbeständigkeit | Gut | Am besten |

Vorteile des Zinkdruckgusses

Die Vielseitigkeit des Zinkdruckgusses macht ihn seit mehr als hundert Jahren zu einer zuverlässigen Option. Deshalb ist er bei den Herstellern so beliebt:

Hervorragende Maßgenauigkeit

Das Zink bleibt bis auf 0,05 mm oder weniger intakt, so dass eine Nachbearbeitung nicht erforderlich ist. Der Hersteller kann extreme Maßgenauigkeit erreichen mit Zinkdruckguss-Formen.

Hochwertiges Finish

Das Rohmaterial selbst hat eine hochwertige Oberfläche. Die Teile kommen sauber heraus und müssen häufig nicht zusätzlich poliert werden, bevor sie beschichtet oder lackiert werden.

Verlängerte Lebensdauer der Werkzeuge

Zink schmilzt leicht, so dass die Matrizen weniger verschleißen, was langfristig zu niedrigeren Werkzeugkosten führt. Die Produkte sind korrosions- und verschleißbeständig, was zu einer längeren Lebensdauer führt.

Schnelligkeit der Produktion

Das geschmolzene Material erstarrt innerhalb von 15-30 Sekunden. Dadurch eignet sich der Zinkdruckguss für die Großserienproduktion. Die Großindustrie nutzt es zur Verbesserung und Steigerung der Produktion.

Erschwinglich für kleine Komponenten

Zink ist ideal für komplexe, kleine Teile wie Schlösser, Zahnräder und Beschläge. Bei gewichtssensiblen Anwendungen kann Zink jedoch aufgrund seiner höheren Dichte weniger geeignet sein. Beispiele für Standardlegierungen sind Zamak 3 (für allgemeine Zwecke) und Zamak 5 (höhere Festigkeit).

Anwendungen

In anderen Industriezweigen, z. B. im Automobilsektor, wird Zink in Türgriffen und Halterungen verwendet. In der Elektronik wird es bevorzugt eingesetzt, weil es gegen elektromagnetische Störungen abschirmen kann.

Vorteile des Aluminium-Druckgusses

Bei größeren und strukturellen Bauteilen ist der Aluminiumdruckguss führend. Seine Vorteile umfassen:

Leicht und stark

Aluminiumkomponenten können das Gesamtgewicht des Produkts im Vergleich zu Stahl oder Zink um 50 Prozent reduzieren. Aluminium ist leicht, aber stark. Das macht Aluminiumdruckguss ideal für die Herstellung von Produkten, die für hochfeste Anwendungen geeignet sind.

Ausgezeichnete Korrosionsbeständigkeit

In den meisten Fällen ist keine weitere Beschichtung erforderlich, was Zeit und Geld spart. Die aus Aluminiumdruckguss hergestellten Produkte haben eine längere Lebensdauer und bleiben intakt.

Gute thermische und elektrische Leitfähigkeit

Die Fähigkeit von Aluminium, Elektrizität und Wärme zu leiten, macht es ideal für eine Vielzahl von Anwendungen. Es eignet sich perfekt für die Verwendung in Kühlkörpern, Motorblöcken und elektrischen Gehäusen.

Wiederverwertbarkeit

Das Aluminiumdruckgussverfahren eignet sich aufgrund seiner hohen Wiederverwertbarkeit am besten - 100 Prozent Aluminiumrecycling - und entspricht damit dem Trend zur nachhaltigen Produktion.

Thin-Wall-Fähigkeit

Im Aluminiumdruckguss können bis zu 0,5 mm dünne Wände hergestellt werden, was komplexe Konstruktionen ermöglicht.

Beeinträchtigungen

- Aluminium ist weniger kostengünstig und schwieriger zu bearbeiten.

- Die Gießbarkeit und die Ausgewogenheit der Festigkeit sind der Schlüssel für Legierungen wie A380.

- Aluminium wird für Rahmen und Beschläge in der Luft- und Raumfahrtindustrie verwendet.

- In der Unterhaltungselektronik wird es für die leichte Haltbarkeit von Laptop-Gehäusen verwendet.

Widersprüche und Benachteiligungen

Nicht jedes Material ist perfekt. Im Fall von Zinkdruckguss im Vergleich zu Aluminiumdruckguss sind dies die Nachteile:

Zinkdruckguss Beschränkungen

- Zink ist schwerer und hat einen niedrigeren Schmelzpunkt.

- Daher kann es nicht bei hohen Temperaturen verwendet werden.

- Es kriecht oder verformt sich unter Dauerbelastung.

Beschränkungen für Aluminiumdruckguss

- Porosität ist gefährlich; sie ist spröde und komplexer zu schmelzen.

- Daher ist für seine Herstellung mehr Energie erforderlich, was ihn teurer macht.

- Umweltfaktoren beeinflussen sie.

- Der Zinkabbau mag intensiv sein, und die Aluminiumproduktion verursacht mehr CO2-Emissionen, aber durch Recycling wird dies vermieden.

Vergleich der Kosten: Zinkdruckguss vs. Aluminiumdruckguss

Ein wichtiger Faktor beim Vergleich zwischen Zinkstempel und Aluminiumdruckguss sind die Kosten. Die Rohstoffe sind in der Regel billiger, wie z. B. Zink (2-3/kg) im Vergleich zu Aluminium (2-4/kg), doch die Werkzeuge und die Herstellung sind unterschiedlich.

Werkzeugkosten

Zinkstempel halten länger (bis zu 1 Million Schuss) und kosten $5.000-50.000. Ähnlich, aber schneller abgenutzt, sind Aluminiumformen (100.000-500.000 Schüsse).

Kosten der Produktion

Zink hat kürzere Zyklen und minimiert die Kosten pro Teil bei hohen Stückzahlen. Der Preis von Aluminium kann aufgrund höherer Energiekosten um 20-30 Prozent steigen.

Einsparungen insgesamt

Zink setzt sich bei kleinen Chargen (weniger als 10.000 Teile) durch. Die Haltbarkeit von Aluminium zeigt sich bei großen, leichten Teilen.

| Kostenfaktoren | Almunium-Druckguss | Zinkdruckguss |

| Rohmaterialien | 2-4$ | 2-3$ |

| Lebensdauer der Werkzeuge | 100.000-500.000 Schüsse | 500.000-1.000.000 Schüsse |

| Zykluszeit | 30-60 | 15-30 |

| Sekundäre Verarbeitung | Mäßig | Niedrig |

| Kosten pro Teil | $0.75-3.00 | $0.50-2.00 |

Anwendungen: Wo jeder glänzt

Die Wahl zwischen Zinkdruckguss und Aluminiumdruckguss hängt von der Endanwendung ab.

Anwendungen von Zinkdruckguss

Die Verwendung von Zinkdruckguss in verschiedenen Branchen ist wie folgt:

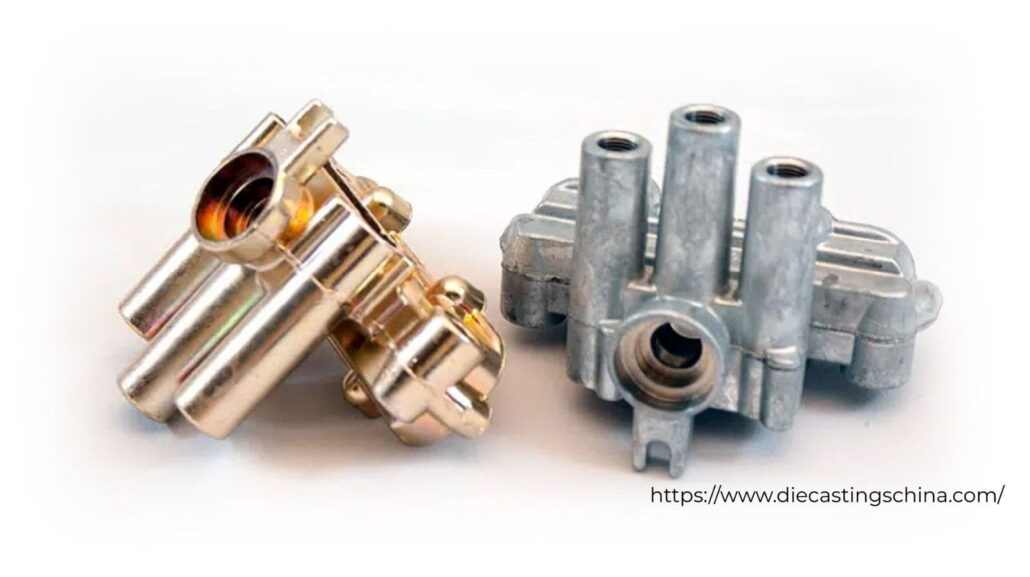

- In der Automobilindustrie wird der Zinkdruckguss zur Herstellung von Vergasergehäusen und Kraftstoffpumpen verwendet.

- In der Elektroindustrie wird der Zinkdruckguss für Montage- und Schaltanwendungen verwendet.

- Eisenwarenhersteller verwenden es zur Herstellung von Schlössern und Scharnieren.

- Die Oberflächenbeschaffenheit der Zinkdruckgusserzeugnisse erhöht ihre ästhetische Wirkung. Diese Produkte können in dekorativen Produkten verwendet werden.

Anwendungen des Aluminiumdruckgusses

Verschiedene Branchen verwenden Aluminiumdruckguss als primäres Fertigungsverfahren zur Herstellung von Produkten.

- Aluminiumdruckguss ist ideal für die Herstellung von Getriebegehäusen und Motorblöcken in der Automobilindustrie.

- In der Luft- und Raumfahrtindustrie werden verschiedene Bauteile aus Aluminiumdruckguss hergestellt.

- LED-Gehäuse und Computerbauteile in der Elektronik werden im Aluminiumdruckgussverfahren hergestellt.

- Mit diesem Verfahren werden Pumpen und Ventile hergestellt.

- Die Festigkeit von Aluminium eignet sich gut zum Tragen von Lasten.

- Die Batteriegehäuse von Elektrofahrzeugen werden aus Gewichtsgründen aus Aluminium gefertigt, und immer mehr Miniaturstecker werden aus Zink hergestellt.

Unterschiede im Herstellungsprozess

Zinkdruckguss vs. Aluminiumdruckgussherstellung Prozesse sind leicht unterschiedlich:

- Vorbereitung: Sie beginnen beide mit dem Schmelzen einer Legierung.

- Einspritzen: Heißkammer für Zink, Kaltkammer für Aluminium.

- Abkühlung und Auswurf: Zink kühlt schneller ab.

- Beide Werkstoffe können jedoch maschinell bearbeitet werden, wobei Zink einfacher zu verarbeiten ist.

Die Qualitätskontrolle umfasst die Prüfung von Porosität (Gaseinschluss) und Kontraktion. Komplexe Verfahren wie der Vakuumdruckguss minimieren Fehler im Aluminium.

Nachbearbeitung und Veredelung von Oberflächen

Funktionalität und Stil werden durch Nachbearbeitung verbessert.

- Unter Zinkdruckguss-Veredelung, Ein ausgezeichnetes Finish auf einem Spiegel (Chrom, Nickel) wird durch Galvanisieren erreicht. Die Pulverbeschichtung ist Standard.

- Während in Aluminiumdruckguss, Farbe und Schutz werden durch Eloxieren erreicht, die Ästhetik durch Lackieren.

| Eigenschaften | Zinkdruckguss | Aluminium-Druckguss | Auswirkungen auf die Kosten |

| Malerei | Gut | Ausgezeichnet | Mittel |

| Polieren | Hoher Glanz | Mäßig | Geringe Auswirkungen |

| Pulverbeschichtung | Gut | Messe | Niedrig |

| Eloxieren | Schlecht | Ausgezeichnet | Niedrig |

| Galvanik | Ausgezeichnet | Gut | Mittel |

Nachhaltigkeit und Umweltmanagement

In der heutigen Produktion spielt die Nachhaltigkeit eine wichtige Rolle. Die Umweltauswirkungen von Zinkdruckguss und Aluminiumdruckguss sind unterschiedlich.

- Zinkdruckguss: Es ist nicht nur vollständig recycelbar, sondern wird auch unter Verwendung von Schwermetallen abgebaut. Die Energie für das Schmelzen ist geringer.

- Aluminium-Druckguss: Am Anfang wird viel Energie verbraucht, aber beim Recycling werden 95 Prozent der Energie verbraucht. Es ist unendlich oft wiederverwertbar.

- Beide stehen im Einklang mit den RoHS-Normen. Verwenden Sie Lieferanten, die nach ISO 14001 für umweltfreundliche Praktiken zertifiziert sind.

Was ist besser? Zink oder Aluminium? Ein Entscheidungsrahmen

Fragen Sie nach, wenn Sie sich für Zinkdruckguss oder Aluminiumdruckguss entscheiden:

- Ist das Gewicht eine Priorität? Der Hersteller muss sich für Aluminium entscheiden.

- Hohe Festigkeit bei kleinen Teilen erforderlich? Zinkdruckguss ist die beste Lösung.

- Budgetbeschränkungen? Der Hersteller kann Zinkdruckguss verwenden, um die Anfangskosten zu senken.

- Wenn hohe Temperaturtoleranzen erforderlich sind, sind Produkte aus Aluminiumdruckguss ideal.

Die Druckgusshersteller müssen:

- Spezifizieren Sie die Anforderungen an das Teil (Größe und Stärke)

- Bewertung der Produktionsmengen

- Berücksichtigen Sie die Umweltfaktoren

- Einholung von Mustern bei den Herstellern

- Kostenvoranschläge vergleichen

Nach Abwägung all dieser Faktoren kann der Käufer eine fundierte Entscheidung treffen. Der Einsatz von Zinkdruckguss oder Aluminiumdruckguss ist eine völlig anwendungsspezifische Entscheidung. Die Verwendung des Produkts hängt von der Wahl der beiden Werkstoffe ab.

Beste Zink- und Aluminiumdruckgusshersteller

China ist führend im Druckguss. Zu den führenden Unternehmen gehören:

- GC Precision Mold Co. Ltd..: Alloys sind auf beides spezialisiert.

- Druckgussteile China: Liefert Zink und Aluminium.

- TheDiecasting.com: Spezialisiert auf kundenspezifische Aufträge.

Prüfen Sie die Qualitätszertifizierung IATF 16949 für den Automobilsektor.

Zukünftige Trends im Druckguss

In der Industrie gibt es einen Wandel:

- Innovationen bei Legierungen: Zink-Aluminium-Legierungen.

- Robotisierung: KI in der Fehlererkennung.

- Nachhaltigkeit: Schmierstoffe aus biobasierten Produkten.

- EVs können die Nachfrage nach Aluminium bis 2030 um 20 Prozent steigern.

Schlussfolgerung

Zinkdruckguss und Aluminiumdruckguss haben beide klare Vor- und Nachteile. Zink eignet sich am besten für kleine, komplizierte Teile, die sehr präzise sind, eine empfindliche Oberfläche haben und schnell und kostengünstig hergestellt werden können. Es eignet sich für große Produktionsmengen, bei denen es auf Dichtigkeit ankommt.

Aluminium wiederum eignet sich besser für leichte und strukturelle Anwendungen sowie für Hochtemperaturanwendungen. Sein Verhältnis von Gewicht zu Festigkeit, seine Korrosionsbeständigkeit und seine Wiederverwertbarkeit haben es zu einem bevorzugten Werkstoff in der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie gemacht.

Die richtige Wahl hängt von der Größe des Teils, der Belastung, den Arbeitsbedingungen, der Produktionsleistung und dem Budget ab. Die kritische Bewertung dieser Parameter ermöglicht es den Fertigungsunternehmen, die Legierung auszuwählen, die langfristig die ideale Leistung, Kosten und Zuverlässigkeit bietet.