La carcasa de aluminio del termostato es extremadamente importante para el funcionamiento eficaz y la resistencia de los motores de automóviles e industriales. La necesidad de mantener el motor a una temperatura óptima para evitar el riesgo de sobrecalentamiento, que puede provocar graves daños en el motor, es necesaria para los sistemas de refrigeración del motor. En consecuencia, la estructura y los materiales empleados para fabricar piezas como la carcasa del termostato son vitales para toda la eficacia del sistema de refrigeración. El aluminio ha evolucionado para ser un material popular debido a su peso ligero, resistencia y excelentes cualidades de disipación de calor; por lo tanto, el aluminio es una opción popular de material cuando se exige en la circunstancia conocida como una carcasa del termostato de aluminio.

Las carcasas de termostato de aluminio han ganado popularidad en una serie de verticales comerciales, ya que muchas industrias demandan piezas de alto rendimiento y rentables. Las carcasas de termostato de aluminio para motocicletas, maquinaria pesada y motores marinos también disfrutan del valor de la resistencia a las altas temperaturas y otros elementos que el material ha demostrado también en su aplicación en motores de automoción.

En este artículo se tratará el concepto de la importante carcasa de aluminio para termostato, su uso, ventajas, fabricación y aplicación en el sistema de refrigeración del motor. También exploraremos la opción de carcasa de termostato personalizada y cómo la fabricación de carcasas de termostato es un elemento crucial a la hora de fabricar componentes de alta calidad y larga duración.

Índice

Toggle¿Qué es una carcasa de termostato de aluminio?

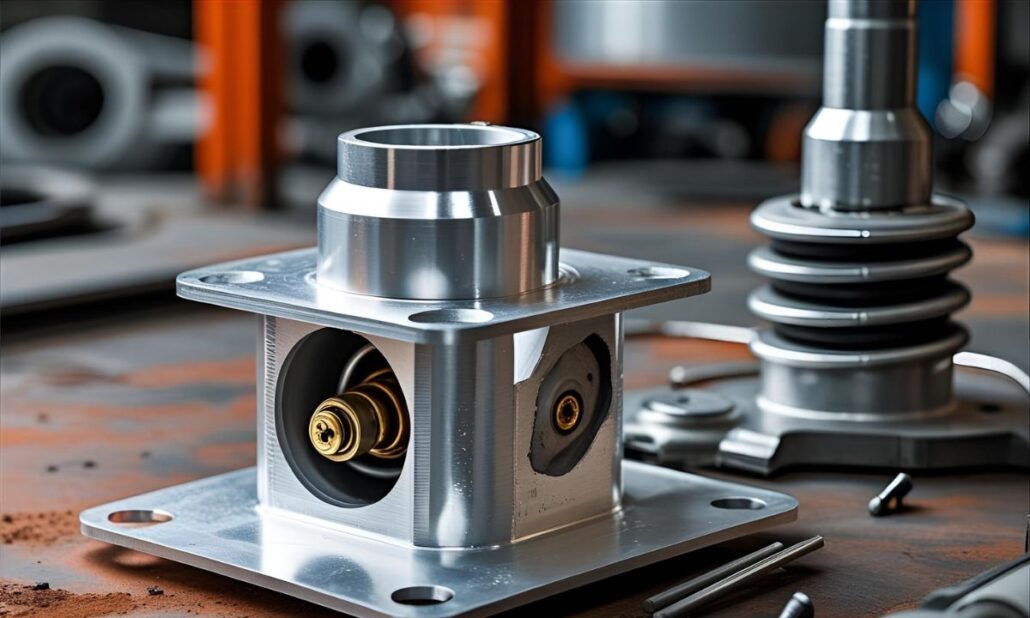

La carcasa del termostato, generalmente de aluminio, es una pieza muy importante del sistema de refrigeración de un motor de combustión interna, especialmente de un motor de automóvil. Su función principal es alojar el termostato, que regula el flujo de refrigerante en el motor y el radiador. El termostato controla la temperatura del motor, apagándose y abriéndose en función de la temperatura del refrigerante, y la temperatura del motor es óptima.

La carcasa suele ser de aluminio por su ligereza, resistencia a la corrosión y conductividad térmica. Está hecho para poder resistir sistemas de refrigerante de alta presión y entornos de funcionamiento difíciles, y no causar degradación después de varios años. Una caja de termostato de aluminio no sólo es ligera de peso, sino que también es altamente resistente a la temperatura, lo que es fundamental para garantizar un sistema de refrigeración del motor adecuado.

¿Por qué la carcasa del termostato debe ser de aluminio?

La selección del aluminio en la producción de carcasas de termostatos ha gozado de un enorme favor, ya que presenta numerosas ventajas, a saber:

a. Ligero y fuerte

La naturaleza ligera del aluminio ha hecho que este material se utilice ampliamente en piezas de automoción que requieren un peso reducido sin comprometer la resistencia y el rendimiento de las piezas. El menor peso redundará en una mayor eficiencia de combustible, algo importante entre los vehículos actuales.

b. Resistencia a la corrosión

El aluminio es naturalmente inatacable por la corrosión, lo que es bastante esencial en los motores de automoción, donde siempre hay exposición a refrigerantes, agua y productos químicos. La presencia de resistencia a la corrosión hace que la carcasa del termostato de aluminio estructuralmente estable y le da la capacidad de soportar con un rendimiento fiable durante su vida útil.

c. Disipación del calor

El aluminio es un gran conductor del calor. Permite enfriar el motor, haciendo que el termostato tenga una temperatura óptima. Esta conductividad de la energía térmica ayuda a ajustar las temperaturas del motor y evita el sobrecalentamiento, lo que conducirá a la destrucción de las piezas del motor.

d. Rentable

El aluminio es un metal barato en comparación con otros metales, por lo que es una alternativa rentable cuando se trata de producción en serie. Además, puede mecanizarse y fundirse ligeramente, lo que permite procedimientos de producción asequibles; por tanto, ha reducido el coste de producción de ofrecer una solución de carcasa de termostato a medida.

Materiales de la carcasa del termostato de aluminio

Los materiales de la carcasa del termostato de aluminio son importantes por su rendimiento, durabilidad y resistencia a las duras condiciones de funcionamiento del motor. Las aleaciones sintéticas más comunes son:

1. Aleación de aluminio 356

El aluminio 356 es famoso por ser un metal incomparable, moldeable, robusto y resistente a la corrosión, lo que lo convierte en el medio favorito para la carcasa del termostato debido a sus admirables cualidades. Tiene un rendimiento duradero en condiciones climáticas de calor extremo.

2. Aleación de aluminio 6061

Esta aleación presenta una buena relación resistencia-peso y resistencia a la corrosión, rasgos idóneos para su uso como carcasa de termostato a medida para automóviles o industrias PMFMI.

3. Aleación de aluminio 7075

El aluminio 7075, una aleación superresistente que se adapta a componentes de alto rendimiento, es ideal como carcasa a medida para un termostato en motores donde la tensión y las temperaturas son extremadamente altas.

4. Aleación 319 Aluminio

Con unas propiedades de fundición superiores, el aluminio 319 se utiliza en carcasas de termostatos de aluminio de automóviles y motores industriales en los que debe conseguirse una resistencia al desgaste a largo plazo.

5. Aleación de aluminio 5083

El aluminio 5083 tiene una buena resistencia a la corrosión, lo que lo hace muy útil en la industria naval y de maquinaria pesada, donde tiene que hacer frente a factores corrosivos debidos a la humedad y a condiciones duras.

Estos materiales garantizan que la fabricación del cárter del termostato generará piezas de refrigeración del motor duraderas, ligeras y eficaces.

Tipos de carcasas de termostato de aluminio

Las carcasas de termostato de aluminio también son de varios tipos, en función del proceso de fabricación, los requisitos de diseño y la naturaleza de la aplicación del motor en cuestión. A continuación se enumeran los materiales típicos para automoción e industria:

1. Caja del termostato de fundición en arena

La creación de piezas más grandes y complejas suele realizarse mediante un proceso conocido como fundición en arena aeroespacial, en el que se determina una carcasa de termostato de aluminio. En este caso, se vierte un molde de arena sobre el patrón de la carcasa del termostato y se vierte aluminio fundido en el molde para crear la pieza. Esta técnica es la más adecuada para fabricar patrones elaborados y volúmenes de producción bajos o medios.

2. Carcasa del termostato de fundición a presión

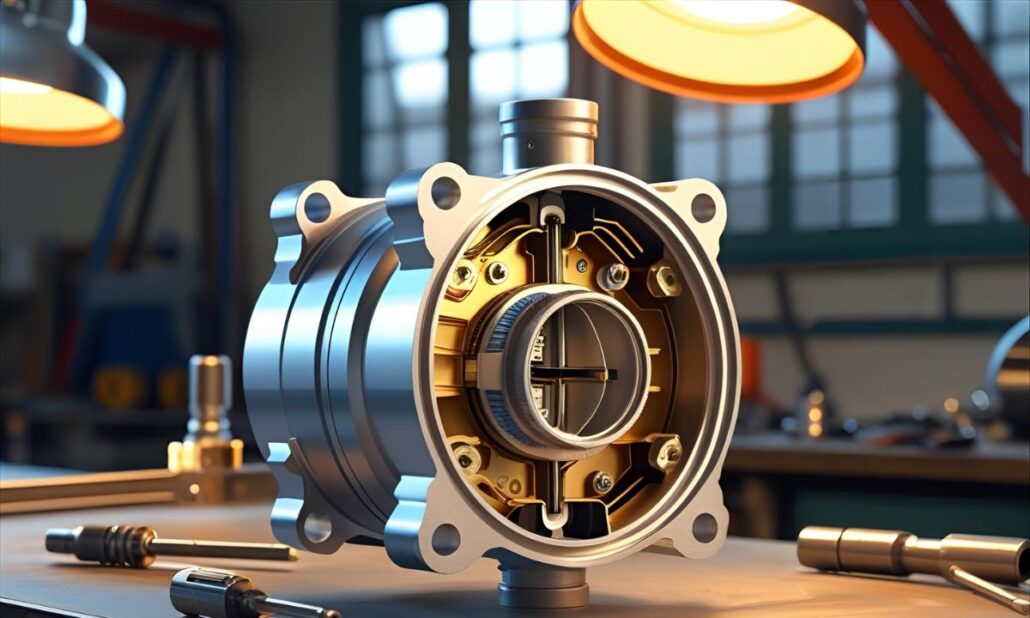

En la fundición a presión, el aluminio fundido se inyecta repetidamente con fuerza en un molde de acero, formando una carcasa de termostato de aluminio de dimensiones generalmente exactas y acabados superficiales lisos. Este proceso es el más adecuado para la fabricación de grandes volúmenes y se emplea normalmente en casos en los que deben cumplirse tolerancias y uniformidades específicas y estrictas.

3. Fundición en molde permanente de la carcasa del termostato

La fundición en molde permeable emplea el uso de moldes metálicos en la producción de carcasas de termostato, y las piezas fabricadas de esta forma tienen propiedades mecánicas de muy alta calidad y una porosidad muy baja. Cuando es necesario crear carcasas de termostato personalizadas, es habitual utilizar este método, que proporciona las ventajas de una buena cantidad de resistencia y durabilidad.

4. Carcasa del termostato de fundición a la cera perdida

La fundición a la cera perdida o la fundición a la cera perdida pueden utilizarse para fabricar una carcasa de termostato de aluminio muy intrincada y de geometría compleja. Para ello, se aplica un patrón de cera con un revestimiento cerámico y, a continuación, se retira la cera. A continuación, se vierte aluminio fundido en el molde. Este proceso sería el más adecuado para fabricar piezas especiales con características complejas.

5. Fundición centrífuga de la carcasa del termostato

La fundición centrífuga aprovecha el movimiento de rotación para dar forma a piezas que tengan el mismo grosor y pequeños defectos. Es aplicable ocasionalmente en la producción de carcasas de termostatos de aluminio en aplicaciones industriales en las que la calidad y las piezas sin defectos importan tanto.

Usos de la carcasa del termostato de aluminio

La principal industria de carcasas de termostato de aluminio es la automovilística. Sin embargo, tiene una amplia aplicación en otros sectores en los que es necesario que los motores se enfríen. Las principales aplicaciones son las que se indican a continuación:

a. Motores de automoción

La carcasa del termostato desempeña un papel importante en el sistema de refrigeración del motor de la industria del automóvil. La carcasa proporciona al termostato un lugar seguro donde apoyarse y estar protegido, además de impedir el libre flujo de refrigerante. Los termostatos de automoción deben ser de aluminio por su tolerancia a las altas temperaturas, su anticorrosividad y su buena capacidad para disipar el calor.

b. Maquinaria pesada

Los equipos de construcción, la maquinaria agrícola y los motores industriales también son equipos pesados que utilizan carcasas de termostato de aluminio para alcanzar temperaturas de funcionamiento ideales. La carcasa debe poder enfrentarse a duras condiciones de trabajo, por lo que debe soportar grandes cantidades de vibraciones, cambios de temperatura y estar cubierta de suciedad y residuos.

c. Motocicletas

Otros motores pequeños, especialmente los que utilizan motocicletas, se han acostumbrado al uso de la denominada carcasa del termostato de aluminio debido a su ligereza. La reducción de peso durante las necesidades de alto rendimiento es la prioridad en este tipo de aplicaciones, por lo que el aluminio ofrece una combinación perfecta de resistencia y peso.

d. Motores marinos

La posición simétrica de los motores marinos en el chorro de agua de mar los somete a la corrosión, y las piezas del motor pueden resultar destruidas. Al refrigerar el sistema, el aluminio es menos vulnerable a la corrosión, por lo que es ideal para utilizarlo como alojamiento de termostato marino, ya que el sistema de refrigeración seguirá siendo operativo y eficiente incluso en el duro entorno ácido marino.

Soluciones a medida para carcasas de termostatos

Los fabricantes de automóviles y los diseñadores de motores, en la mayoría de las ocasiones, necesitan incorporar instalaciones especiales, como una carcasa de termostato a medida, en diseños o aplicaciones de motor específicos. Un modelo construido según especificaciones personalizadas puede ser necesario debido a una serie de factores, como el diseño del propio motor, el espacio disponible o el sistema de refrigeración que se requiera.

a. Diseño personalizado de la carcasa del termostato

El diseño de una carcasa de termostato a medida comienza con una apreciación de cómo se refrigera el motor, dónde está el termostato y su ubicación. Ingenieros expertos colaboran con los fabricantes para diseñar una carcasa que encaje exactamente en el vano motor en lo que respecta al espacio. Algunas soluciones, incluidas las que están llamadas a utilizar una determinada carcasa de termostato, pueden exigir propiedades particulares como puntos de montaje, conexión de entrada, conexión de salida y canales por los que fluya el refrigerante para funcionar con eficacia.

b. Selección de materiales y aleación Selección

Cuando se trata de soluciones como una carcasa de termostato a medida, la selección de una aleación de aluminio es de gran importancia. La naturaleza de la aplicación determinará el tipo de aleación que se utilice, ya que se requerirán especificaciones (resistencia, resistencia a la corrosión y disipación del calor). Los grados de aleación más populares en la fabricación de carcasas de termostatos incluyen los grados 356, 319 y 6061, entre otros; cada uno de ellos tiene un equilibrio diferente de propiedades que pueden adaptarse a distintos requisitos.

c. Operaciones de mecanizado y fundición

Una vez finalizado el diseño del producto, el proceso de fabricación de la carcasa del termostato a medida se completa a través de los distintos modos de fabricación disponibles. La carcasa del termostato a medida se fabrica mediante fundición a presiónLos procesos de fundición y mecanizado. La fundición es el preferido cuando se trata de producción en serie, mientras que el mecanizado se prefiere ampliamente en piezas de precisión que tienen una alta tolerancia. Los métodos de alta fabricación garantizan que el cárter a medida se ajuste a las necesidades del motor.

Proceso de fabricación de la carcasa del termostato

El proceso de fabricación de la caja del termostato desempeña un papel fundamental a la hora de garantizar la producción de componentes de calidad y duraderos. Por lo general, puede pasar por los siguientes pasos:

a. Colada

Uno de los procesos habituales aplicados en la producción de "carcasas de termostato de aluminio" incluye la fundición. Durante este proceso, el aluminio fundido se vierte en una forma que representa la forma acabada de la carcasa. Hay dos técnicas principales que se utilizan, que incluyen la fundición en arena y la fundición a presión, especialmente la fundición a presión es la más común cuando se trata de gran volumen, ya que es más eficiente y precisa.

b. Mecanizado

Sin embargo, la "caja del termostato" debe mecanizarse después de la operación de fundición, para ajustarla y acabarla. Se trata de las operaciones de taladrado, roscado y acabado superficial. El ajuste de tolerancia y el mecanizado de precisión obligatorio darán como resultado que la carcasa se ajuste con precisión en el sistema de refrigeración del motor dentro de las tolerancias más aceptables.

c.Control de calidad y pruebas

La resistencia, la durabilidad y el rendimiento estándar de la industria se prueban rigurosamente en cada pieza de carcasa de termostato de aluminio que se produce. Se realizan inspecciones no destructivas mediante rayos X, ultrasonidos y pruebas de presión para detectar cualquier defecto o debilidad interna de la pieza fundida. El control de calidad aporta fiabilidad al rendimiento del producto a lo largo de su vida útil.

d. Acabado

La última etapa de un proceso conocido como fabricación de carcasas de termostato es el acabado. Esto incluye el revestimiento u otro tratamiento de la superficie, que mejorará la protección contra la corrosión, mejorará el aspecto o prolongará la vida útil. Los acabados típicos son el anodizado, el recubrimiento en polvo o la pintura.

Ventajas de la carcasa del termostato de aluminio

Los usos de la carcasa del termostato de aluminio término en los sistemas de refrigeración del motor tienen algunas ventajas:

a. Mayor rendimiento del motor

La conductividad térmica es alta en el aluminio, lo que garantiza que el calor generado en el termostato y otras piezas del motor relacionadas se disipe adecuadamente. Esto ayudará a mejorar el rendimiento óptimo del motor garantizando que se mantenga a la temperatura de funcionamiento adecuada.

b. Durabilidad mejorada

La resistencia a la corrosión del aluminio implica que la carcasa del termostato permanecerá en su sitio y en condiciones de servicio incluso después de años de exposición a condiciones abusivas. Esta resistencia hace que su mantenimiento sea menos frecuente, lo que se traduce en menores costes durante toda su vida útil.

c. Reducción de peso.

El aluminio tiene un peso reducido, lo que contribuye a reducir el peso del motor, disminuir el consumo de combustible y mejorar su rendimiento. Esto es especialmente importante en aplicaciones de automoción y motocicletas, donde el ahorro de peso es fundamental.

d. Fabricación rentable

El aluminio es un material barato y sencillo de trabajar porque es fácil de fundir y moldear. Esto lo hace rentable a la hora de utilizarlo en un proceso de producción en serie de carcasas de termostatos.

Los problemas de la fabricación de carcasas de termostato

Aunque las ventajas de la carcasa de termostato de aluminio son evidentes, el proceso de producción está asociado a ciertas dificultades. Éstas consisten en proporcionar tolerancias específicas, producir una calidad de fundición homogénea y evitar defectos de fundición como material poroso o grietas. No obstante, el desarrollo de la tecnología de fundición y el control de calidad han reducido los problemas al mínimo, y los fabricantes pueden producir componentes de gran calidad y fiabilidad.

Fabricante de carcasas de termostato de aluminio en China

China se ha convertido en líder mundial en la producción y fabricación de carcasas de aluminio para termostatos. China tiene bien establecida una sólida base industrial con una importante capacidad de fabricación y procesos de producción baratos, por lo que puede ser el principal proveedor de soluciones de carcasas de termostato personalizadas tanto en... automoción personalizada y aplicaciones industriales en todo el mundo.

El alto índice de industrialización y desarrollo de tecnologías en el país ha permitido a los productores chinos fabricar carcasas de termostato y venderlas a bajo precio sin comprometer su calidad. A través de sus metodologías de fundición más modernas, como la fundición a presión y la fundición en arena, las fábricas chinas se despliegan para proporcionar especificaciones de carcasas de termostato de aluminio de alto rendimiento en diversas industrias, que incluyen los mercados de automoción, maquinaria pesada y náutica.

Además, China cuenta con una enorme oferta de recursos, mano de obra cualificada y experiencia en aleaciones de aluminio que la convierten en un importante competidor en la fabricación de carcasas de termostato a medida para diversas empresas del mundo. Es probable que China se convierta en un centro de fabricación de carcasas de termostato a medida que crezca la demanda de piezas de aluminio de alta calidad y a la vez de bajo coste.

Conclusión

En resumen, la inseparabilidad de rendimiento y fiabilidad en los sistemas de refrigeración suaves se ve confirmada por el papel clave del componente de la carcasa de aluminio del termostato de la bicicleta. El aluminio tiene muchas ventajas, como una masa ligera, resistencia a la corrosión y una excelente disipación del calor. Si se trata de una aplicación de autopartes, equipos pesados o motores marinos, los componentes de la carcasa del termostato de aluminio garantizarán un termostato que funcione y no se sobrecaliente y destruya el motor.

Puede decirse que la naturaleza de las carcasas de termostato de aluminio tiene un futuro brillante, ya que la demanda de soluciones de carcasas de termostato bajo el estandarte de carcasas de termostato personalizadas sigue creciendo, junto con el desarrollo de los procesos de fabricación de carcasas de termostato. Las carcasas de aluminio para termostatos seguirán siendo los protagonistas del éxito de los sistemas de refrigeración de motores gracias a sus diseños personalizados, la precisión de su proceso de producción y la fiabilidad de sus capacidades de funcionamiento.

Preguntas frecuentes: Carcasa del termostato de aluminio

1. ¿Qué es una caja de termostato de aluminio?

El termostato se sitúa en el sistema de refrigeración de un motor utilizando una carcasa de termostato de aluminio. El uso de aluminio se debe a su ligereza, resistencia a la corrosión y capacidad de dispersión del calor.

2. ¿Qué sentido tiene utilizar carcasas de termostato a medida?

Proporciona un mejor ajuste y rendimiento, ya que son carcasas de termostato personalizadas que se adaptan a determinadas disposiciones del motor u ocupan espacio.

3. ¿Qué materiales se utilizan para fabricar las carcasas de los termostatos?

Para fabricar las carcasas de los termostatos se utilizan aleaciones de aluminio, como las aleaciones 356, 6061 y 7075, por su resistencia, ligereza y resistencia a la corrosión.

4. ¿Cuál es el proceso de fabricación de una caja de termostato de aluminio?

La carcasa del termostato de aluminio se fabrica normalmente mediante fundición a presión o fundición en arena, después de lo cual se produce un proceso de mecanizado posterior y un proceso de pruebas de calidad, para lograr su precisión y resistencia.