La fundición a presión de aluminio para automoción en China se ha convertido en un proceso esencial dentro de la cadena internacional de suministro de automoción que contribuye a la eficiencia, la sostenibilidad y la innovación en la producción de vehículos. Ligero y resistente, el aluminio ofrece un equilibrio especial entre prestaciones mecánicas y consumo de combustible, algo que exigen los fabricantes de automóviles contemporáneos. Al minimizar el peso del vehículo, los componentes de fundición a presión de aluminio repercuten directamente en la reducción del consumo de combustible, la mayor autonomía de las baterías de los vehículos eléctricos (VE) y las emisiones de carbono. Esto no sólo hace que la tecnología sea importante para los fabricantes, sino también para las normativas medioambientales de todo el mundo.

Este dominio en la industria automovilística de China es una extensión natural de la fundición a presión de aluminio. Siendo el mayor productor, el país con mayores índices de producción, con su gran cadena de suministro y el apoyo del gobierno a través de la política industrial, China ya se ha establecido como el mayor productor y uno de los mayores innovadores en el área. El sector de la fundición a presión del país sirve tanto a las industrias locales de fabricación de automóviles como a las marcas extranjeras, y suministra bloques de motor y carcasas de transmisión, así como piezas de fundición giga de alta tecnología, aplicadas a la carrocería de los vehículos eléctricos.

El desarrollo de materiales ligeros y tecnologías de producción más respetuosas con el medio ambiente se ha acelerado aún más. Esta congruencia entre la competencia industrial y los objetivos mundiales de sostenibilidad mantendrá a China en primera línea de la tecnología de fundición de aluminio a presión, que es el futuro de la ingeniería automovilística.

Índice

Toggle¿Qué es la fundición inyectada de aluminio?

La fundición de aluminio a presión es la técnica de producción en la que el aluminio fundido se presuriza e inyecta en un molde de acero a alta presión (matriz). Una vez enfriado y solidificado, el metal produce componentes complejos y precisos con una relación resistencia-peso muy favorable. Las piezas de automoción que se suelen fabricar son bloques de motor, carcasas de transmisión, ruedas, soportes y piezas estructurales de la carrocería.

¿Por qué China es líder en fundición de aluminio a presión?

- Escala de fabricación - China cuenta con miles de empresas de fundición a presión, pequeños proveedores y empresas multinacionales de fundición a presión en joint venture.

- Ventaja de costes - Los costes laborales y la amplia cadena de suministro son competitivos, lo que hace que la producción sea económica.

- Avances tecnológicos - La mayoría de los fabricantes chinos han adoptado la fundición a alta presión (HPDC), la fundición al vacío y la fundición semisólida en un esfuerzo por fabricar productos de mejor calidad y menos defectuosos.

- Disposiciones gubernamentales - Las políticas que promueven los vehículos ligeros y la movilidad eléctrica han aumentado la demanda de piezas de fundición de aluminio.

Proceso de fundición de aluminio a presión

La fundición a presión de aluminio es una de las técnicas de fabricación más especializadas que permite crear componentes de automoción complejos y precisos con grandes propiedades mecánicas. Incluye varias fases bien reguladas, y cada una de ellas puede considerarse un paso hacia la calidad, resistencia y durabilidad del producto final. A continuación se analiza cada una de las fases:

1. Preparación del molde

El molde de acero, normalmente de acero templado para herramientas, se limpia y comprueba por completo antes de iniciar la producción y debe estar libre de desgaste o daños. A continuación, se aplica el agente desmoldeante o lubricante a la cavidad del molde, que tiene una serie de propósitos importantes. Evita que el aluminio fundido se pegue a la matriz, proporciona una expulsión suave de la pieza y ayuda a mantener la temperatura del molde en los sucesivos ciclos de fundición. Es importante preparar el molde adecuadamente, ya que esto tiene una relación directa con la calidad de la superficie y la precisión dimensional del componente acabado.

2. Fundición y preparación de aleaciones

Comienza con la fusión de lingotes de aluminio o chatarra reciclada en un horno de alta temperatura que puede ser de gas, eléctrico o inducido. En esta fase, el aluminio fundido se observa minuciosamente para mantener un intervalo de temperatura óptimo de entre 660 y 700 °C aproximadamente, con el fin de obtener una masa fluida y reducir los defectos. Elementos como el silicio, el magnesio y el cobre se alean para mejorar ciertas propiedades como la solidez, la resistencia a la corrosión o la conductividad térmica. Es importante mantener la composición química exacta, ya que un ligero cambio en ella podría afectar en gran medida a la funcionalidad de los elementos de automoción.

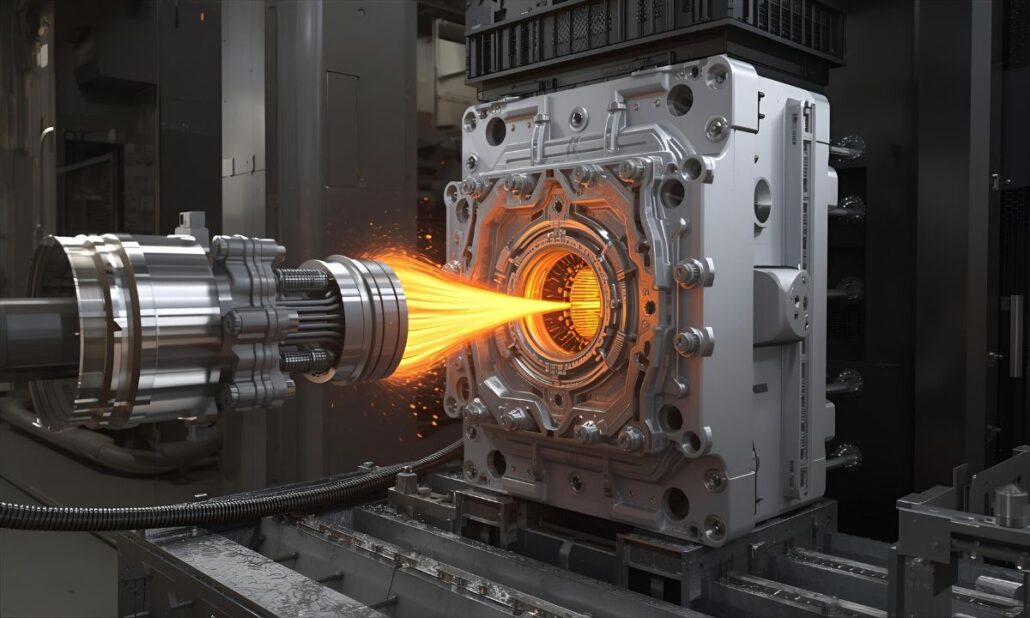

3. Fundición a alta presión (inyección)

Una vez que el aluminio fundido alcanza el estado deseado, se vierte en el molde de fundición de acero preparado mediante una máquina de fundición a presión de alta presión (HPDC). La presión de inyección suele oscilar entre 110 y 175 MPa, lo que hace que el metal líquido rellene con precisión incluso las cavidades de moldeo más complejas. La alta presión también ayuda a reducir la porosidad y los defectos de contracción para producir piezas de alta resistencia y densidad. Se considera el punto central del proceso, ya que determina la calidad de la fundición y si se pueden producir formas complicadas sin romper la integridad estructural.

4. Enfriamiento y solidificación

A continuación se inyecta el aluminio fundido, que se enfría rápidamente y se endurece en el molde de acero. La velocidad de enfriamiento se mantiene durante todo el proceso para que la cristalización sea uniforme y se minimicen las tensiones internas o el alabeo. El tiempo de enfriamiento varía mucho en función del grosor y la complejidad del componente que se está fundiendo; un componente de paredes finas podría solidificarse en cuestión de segundos, mientras que una pieza más compleja podría tardar un ciclo más largo en solidificarse. Los circuitos de refrigeración bien organizados (canales de agua o circuitos de aceite integrados en la matriz) son habituales con el fin de garantizar la uniformidad en todas las series de producción. Es esencial lograr un equilibrio entre resistencia, ductilidad y precisión dimensional mediante una solidificación adecuada.

5. Expulsión

Una vez endurecida la pieza, los pasadores eyectores del molde fuerzan la salida de la pieza fundida. En este paso, se necesita precisión para evitar quemar zonas sensibles o paredes finas de la pieza. La fabricación de automóviles a gran escala suele confiar en sistemas de expulsión automatizados, que garantizan la consistencia de los tiempos de ciclo y minimizan el trabajo manual. El proceso de expulsión puede parecer fácil, pero si no se aplica correctamente, puede causar defectos superficiales, grietas o desalineación, lo que afectará negativamente a la utilidad del producto final.

6. Recorte y acabado

La fundición bruta puede contener grandes cantidades de material extraño, como rebabas, canales o incluso compuertas, después de la expulsión, y es necesario eliminarlo. Para conseguir una línea de borde precisa, se suele utilizar una prensa hidráulica o una máquina CNC. Otros procesos de acabado, como el granallado, mejoran la textura de la superficie, y el mecanizado proporciona la alta tolerancia dimensional que necesitan los componentes del motor o la transmisión. Pueden tratarse térmicamente para aumentar su resistencia y dureza, y el recubrimiento o anodizado puede aumentar la resistencia a la corrosión. Estos son los procesos secundarios necesarios porque a través de ellos se lleva la fundición bruta al siguiente nivel, donde se convierte en un componente de automoción funcional y fiable.

7. Inspección y control de calidad

El último paso es la inspección intensiva, en la que todas las piezas fundidas serán de calidad automovilística. Los controles dimensionales se inspeccionan con ayuda de máquinas de medición de coordenadas (MMC), la porosidad y los defectos internos se revelan con ayuda de la inspección por rayos X o medios de ensayos no destructivos (END) como las exploraciones ultrasónicas. El acabado superficial y la resistencia mecánica también se someten a pruebas para determinar el cumplimiento de las especificaciones. El control estadístico de procesos (CEP) y los modernos sistemas de supervisión electrónica también pueden introducirse en la producción a gran escala para garantizar que la calidad de miles de materiales sea constante. Dada la importancia de estas piezas tanto para la seguridad del vehículo como para su rendimiento, necesitan un estricto control de calidad.

Obtención de materiales para fundición inyectada de aluminio para automoción

En China, la fundición a presión de automóviles utiliza principalmente aleaciones de aluminio que se seleccionan por su relación peso-resistencia, corrosión y reciclabilidad.

Aleaciones comunes de aluminio

ADC12 (aleación Al-Si-Cu)

- Las grandes piezas de automoción se utilizan habitualmente en China por su gran moldeabilidad y resistencia a la corrosión.

- Aplicaciones: Bloque motor, carcasas de cajas de cambio, piezas estructurales.

A380

- Buena resistencia, conductividad térmica y resistencia a la corrosión.

- Usos: Carcasas de transmisión, soportes y sistemas de gestión del calor.

AlSi9Cu3

- Los componentes de pared delgada pueden utilizarse con gran fluidez y estanqueidad a la presión.

- Usos: (En motores) Tapas de motor, culatas.

AlSi10Mg

- Buenas propiedades mecánicas tratadas térmicamente.

- Usos: Componentes estructurales EV de importancia para la seguridad.

Consideraciones materiales clave

- Control de impurezas: La cantidad de hierro debe ser pequeña para evitar la fragilidad.

- Reciclabilidad: El aluminio secundario (reciclado) se aplica ampliamente para ahorrar dinero y energía.

- Requisitos de rendimiento: Las aleaciones se seleccionan en función de los requisitos mecánicos (resistencia a la tracción, resistencia a la fatiga, conductividad térmica).

- Compatibilidad con tratamientos superficiales: Los materiales deben ser compatibles con el anodizado, el recubrimiento en polvo o el chapado para resistir la corrosión.

Aplicaciones en el sector del automóvil

Vehículos eléctricos

Los componentes ligeros de fundición inyectada de aluminio tienen ahora un valor incalculable en el sector de los vehículos eléctricos, donde la reducción del peso total del vehículo es directamente proporcional a la eficiencia energética y la autonomía del mismo. Las carcasas de las baterías, los recintos de los motores y los grandes componentes de la carrocería se fabrican cada vez más mediante fundición a alta presión. El uso del aluminio no sólo maximiza la seguridad por su integridad estructural, sino que permitirá a los fabricantes de automóviles optimizar el rendimiento térmico de las baterías, ya que es esencial para el rendimiento y los ciclos de vida. La fundición a presión es una tecnología fundamental del rápido cambio hacia una movilidad limpia en todo el país, donde la fabricación de vehículos eléctricos es líder mundial en su categoría.

Motor y transmisión

La fundición a presión de aluminio se aplica habitualmente para fabricar cárteres, culatas y carcasas de cajas de cambios en los vehículos tradicionales con motor de combustión interna (ICE). Todas estas piezas tienen que soportar altas temperaturas, vibraciones y tensiones mecánicas, por lo que la relación peso/resistencia del aluminio es un punto fuerte. Con la sustitución de la fundición, más pesada, por aluminio, los fabricantes de automóviles pueden conseguir cambios significativos en la masa total del vehículo sin comprometer la longevidad. Esto ayudará a conseguir un mayor ahorro de combustible y una reducción de las emisiones. Los fundidores a presión chinos también están suministrando a los fabricantes de vehículos híbridos piezas de motor y transmisión más ligeras pero de alto rendimiento para llenar el vacío existente entre la movilidad tradicional y la eléctrica.

Piezas estructurales

Cada vez se sustituyen más los conjuntos de acero soldados o atornillados por grandes componentes de aluminio fundido a presión. Este cambio simplifica el montaje de un vehículo, minimiza el número de piezas y aumenta la rigidez estructural. Las características de absorción de energía de impacto del aluminio lo hacen especialmente interesante para aplicaciones relevantes en caso de choque, como torres de amortiguadores, subchasis y travesaños. Para fabricar carrocerías traseras o delanteras completas del vehículo en una sola pieza de aluminio, algunos fabricantes chinos utilizan la tecnología de fundición giga. Esto no sólo mejora la resistencia a los choques, sino que también reduce el coste de producción y montaje, y se ajusta a la tendencia mundial de crear coches ligeros, seguros y eficientes.

Sistemas de gestión del calor

La conductividad térmica del aluminio es mejor, por lo que es el material preferido para los sistemas de gestión de un vehículo convencional y un vehículo eléctrico. Los radiadores, las carcasas de los intercooler y los cofres de las baterías dependen de una fundición a presión de aluminio para ofrecer una regulación térmica adecuada. En el caso de los vehículos eléctricos, las temperaturas óptimas de la batería son importantes para el rendimiento, la velocidad de carga y la seguridad. Con las carcasas de aluminio fundido a presión, los fabricantes de automóviles pueden lograr un compromiso entre diseño ligero y alto rendimiento térmico. Los fabricantes chinos también están realizando fuertes inversiones en fundición de precisión para satisfacer la creciente demanda de soluciones de gestión térmica de gama alta en el mercado de los vehículos eléctricos, en rápido crecimiento.

Retos y tendencias

Normas de calidad

Las estrictas certificaciones internacionales de calidad, como IATF 16949 e ISO 9001, son un requisito previo para los proveedores que quieran competir en los mercados mundiales del automóvil. Estas normas se aplican a todos los niveles de producción, desde el aprovisionamiento de materias primas hasta la inspección final, lo que hace que las piezas sean fiables y uniformes. En el caso de las empresas chinas de fundición a presión, estas normas no sólo son un requisito previo para poder exportar a Europa y Norteamérica, sino también una vía para ganarse la confianza de los fabricantes de automóviles locales. Las tecnologías de inspección de alto nivel, el control estadístico de procesos y la supervisión automatizada de la calidad se están utilizando cada vez más para cumplir estos exigentes requisitos.

Presión medioambiental

El proceso de fundición de aluminio a presión consume mucha energía, sobre todo en la fundición. A medida que aumenta la preocupación por el medio ambiente y se endurecen las normativas gubernamentales, los fabricantes chinos se ven más presionados para ser más ecológicos. Están introduciendo hornos energéticamente eficientes, recuperación de calor residual e integración de energías renovables para reducir las emisiones de carbono. Además, el impulso para alcanzar los objetivos de pico de carbono para 2030 y neutralidad de carbono para 2060, propuestos en los objetivos de China conocidos como el carbono dual, ha aumentado el ritmo al que se invierte en tecnologías de fundición sostenibles. Las empresas que no se adapten podrían no ser lo bastante competitivas porque los fabricantes mundiales de automóviles prestan más atención a la cadena de suministro responsable con el medio ambiente.

Impulso de la innovación

Con la introducción de Tesla Giga Casting, el sector de la fundición a presión de automóviles se ha redefinido porque ha demostrado que se puede fundir un coche en un solo bloque de gran tamaño y producir un vehículo entero. La innovación reduce el número de piezas, el montaje y el coste de producción, además de mejorar la rigidez de los vehículos. Las empresas chinas no se quedan atrás y están invirtiendo en equipos de fundición a alta presión ultra grandes, con fuerzas de cierre de más de 10.000 toneladas. Empresas como LK Group y Yizumi diseñan y comercializan actualmente estas máquinas, que sitúan a China a la cabeza de la competición mundial de la megafundición. Esta tendencia supone una transición entre la fundición tradicional de componentes y la innovación en la fabricación masiva a nivel estructural.

Sostenibilidad

Una de las tendencias más significativas en la fundición de aluminio a presión es la sostenibilidad. Reciclar aluminio es económicamente atractivo y además consume menos energía, hasta un 95% de la producción de aluminio primario. Las capacidades de reciclaje de los fabricantes chinos también están aumentando rápidamente, para disponer de un suministro constante de aluminio secundario que utilizar en la fundición a presión. Los fabricantes de automóviles también están colaborando más con los proveedores de fundición para lograr un reciclado de circuito cerrado, en el que la chatarra de fabricación se recoge y se vuelve a fundir para volver a utilizarla. Este paso a una economía circular no sólo reduce los costes, sino que también ayuda a las empresas a reducir su huella de carbono, satisfaciendo no sólo sus requisitos normativos, sino también las demandas de los clientes de un coche más respetuoso con el medio ambiente.

Tamaño y crecimiento del mercado

China aporta más del 50% de toda la fabricación de fundición a presión de aluminio del mundo, por lo que es la mayor potencia regional de fabricación. Según las previsiones de la industria, el mercado chino de fundición de aluminio a presión alcanzará los 25.000 millones de dólares y crecerá entre un 7% y un 9% anual de aquí a 2030. El aumento de la producción de vehículos eléctricos, la aceleración de la necesidad de soluciones automovilísticas ligeras para cumplir las normativas sobre combustible y emisiones, y la proliferación de fabricantes chinos de automóviles en todo el mundo son los motores de este crecimiento.

Principales regiones productoras de China

Algunas de las provincias dominan la fundición a presión de aluminio para automoción. La provincia de Guangdong se ha convertido en un centro muy importante de fundición a presión para automoción y electrónica, con una sólida red de exportación. La provincia de Zhejiang es la región que se ha hecho un nombre en fundición de precisión y mantiene estrechas relaciones con fabricantes extranjeros de automóviles. Shandong y Jiangsu, por su parte, cuentan con concentraciones de grandes unidades de fundiciones de alta capacidad que abastecen no sólo a los fabricantes locales, sino también a los mercados extranjeros, lo que cobra aún más fuerza porque China es el primer productor mundial de fundición a presión.

| Aleación | Propiedades clave | Aplicaciones típicas | Notas sobre su uso en China |

| ADC12 | Excelente colabilidad, buena resistencia a la corrosión | Bloques de motor, cárteres de caja de cambios, soportes | La aleación más utilizada en China para la fundición de automóviles |

| A380 | Alta resistencia, buena conductividad térmica | Cárteres de transmisión, cubiertas de motor, intercambiadores de calor | Popular tanto para el mercado nacional como para la exportación |

| AlSi9Cu3 | Alta fluidez, buena estanqueidad a la presión | Culatas, piezas de pared delgada | Adecuado para formas complejas y piezas de precisión |

| AlSi10Mg | Fuertes propiedades mecánicas, tratable térmicamente | Componentes estructurales del VE, piezas relevantes en caso de accidente | Cada vez más utilizado en aplicaciones de giga fundición y VE |

| Aluminio secundario | Menor coste, sostenibilidad, eficiencia energética | Componentes generales de automoción, piezas no críticas | Ampliamente adoptado para apoyar los objetivos de reciclaje y carbono |

Innovaciones tecnológicas

Las empresas chinas de fundición a presión están adoptando nuevas tecnologías para seguir siendo competitivas:

- Giga Casting: Para seguir a Tesla, algunas empresas como LK Group y Yizumi están fabricando unidades de fundición a presión de más de 10.000 toneladas de grandes componentes de carrocería en blanco (BIW).

- Fundición al vacío: Los poros de las piezas de aluminio se reducen al mínimo, y los metales se utilizan después en piezas del automóvil relacionadas con la seguridad.

- Automatización y robótica: Brazos robóticos utilizados para pulverizar, extraer y recortar para mejorar la regularidad y la optimización.

- Software de simulación: Se trata del análisis avanzado del flujo del molde que ayudará a minimizar los defectos antes de la producción.

Papel en la fabricación de vehículos eléctricos

El mercado de los coches eléctricos es una de las principales áreas de crecimiento de la industria china de fundición de aluminio a presión. El aluminio fundido a presión es habitual en carcasas de baterías, motores y chasis, y mejora el rendimiento térmico, la resistencia y la eficiencia. El aluminio facilita una mayor autonomía y la reducción de costes al disminuir el peso y el número de piezas de cualquier vehículo. China fabrica más del 60% de los vehículos eléctricos del mundo, por lo que la demanda sigue creciendo.

Sostenibilidad/ Reciclaje

La mayor parte de la fundición a presión de aluminio en China se ha hecho más sostenible, con el aluminio reciclado como protagonista. Consume solo una cuarta parte de la energía necesaria para producir la fundición primaria y reduce los costes y las emisiones. Las fundiciones se están convirtiendo cada vez más en socios de los fabricantes de automóviles para facilitar los modelos de economía circular. Siguiendo los principios de los objetivos chinos del doble carbono, el reciclaje y los procesos más limpios ofrecen beneficios a largo plazo a los fabricantes que quieren lograr competitividad y confianza internacional.

Panorama competitivo

La industria china de fundición de aluminio a presión es bastante competitiva, y en el sector operan importantes empresas que abastecen los mercados nacional e internacional. Ningbo Tuopu Group está especializado en suministrar piezas estructurales a fabricantes internacionales de automóviles, y Dynacast tiene plantas de precisión en China. Guangdong Hongtu Technology está especializada en componentes para baterías de vehículos eléctricos, mientras que Wencan Group lo está en piezas ligeras para automóviles europeos. Estas empresas subrayan el creciente liderazgo de China en el campo de la fundición a presión avanzada.

Perspectivas de futuro

La tecnología y los cambios internacionales en las industrias del automóvil tendrán una fuerte conexión con el futuro de fundición a presión de aluminio para automoción en China. Entre los mayores cambios está la adopción del uso de la inteligencia artificial (IA) y la fabricación inteligente en los procesos de fundición. Mediante el mantenimiento predictivo basado en IA, la detección de defectos y la supervisión en tiempo real, los fabricantes podrán minimizar el tiempo de inactividad, mejorar la calidad y maximizar la eficiencia, lo que hace que la producción sea más predecible y rentable.

La otra tendencia es el crecimiento de las empresas chinas de fundición a presión en las redes internacionales de suministro. Hay una tendencia de muchas empresas a salir de los mercados nacionales para convertirse en proveedores de primer nivel de los principales fabricantes de equipos originales (OEM) de Europa y Norteamérica. Esto es indicativo de la creciente capacidad técnica de los proveedores chinos y de la creciente dependencia de los fabricantes mundiales de automóviles de la competitiva capacidad de producción china.

La industria también está tomando una nueva forma debido al avance hacia la mega fundición. Siguiendo el concepto de giga fundición desarrollado por Tesla, los fabricantes chinos están invirtiendo en máquinas de fundición a alta presión ultra grandes que pueden fundir partes de los bajos de los vehículos en una sola pieza. Esta innovación ha permitido reducir la complejidad del montaje, aumentar la integridad estructural y reducir los costes de producción, lo que la hace muy deseable en futuras plataformas de vehículos, sobre todo eléctricos.

Por último, el liderazgo en sostenibilidad se está convirtiendo en un marcador de competitividad a largo plazo. Las empresas que practiquen tecnologías de reciclado, utilicen aluminio secundario e inviertan en métodos de fundición de bajas emisiones se beneficiarán económica y medioambientalmente. Con China en camino de alcanzar la neutralidad de carbono, las empresas de fundición a presión que se ajusten a la agenda estarán en mejor posición para cumplir la normativa, satisfacer las demandas del mercado internacional e impulsar la industria hacia un futuro ecológico.

Conclusión

En industria de fundición de aluminio para automoción en China se encuentra en la fase de mayor crecimiento, influido por la demanda mundial de encontrar un medio de transporte ligero, eficiente y respetuoso con el medio ambiente. Con los fabricantes de automóviles avanzando hacia la producción de vehículos eléctricos, la demanda de productos basados en aluminio o carcasas de baterías, carcasas de motores y piezas estructurales también se está acelerando. Esta tendencia subraya la importancia de la tecnología de fundición a presión para minimizar el peso del vehículo, mejorar la eficiencia y cumplir las estrictas normas medioambientales. Los fabricantes chinos también están invirtiendo en procesos modernos, como la fundición a alta presión, la fundición al vacío y la fundición giga, para seguir siendo competitivos a escala internacional. Al mismo tiempo, una transición gradual hacia el aluminio reciclado y la producción ecológica hace que la industria sea coherente con los niveles nacionales de reducción de emisiones de carbono. China está consolidando su papel de mayor fabricante de automóviles del mundo, así como de líder tecnológico en la fundición a presión de alumnio a escala mundial.