Fundición a presión de herrajes: Una guía completa para la fabricación moderna

El moderno entorno competitivo de la industria manufacturera ha sometido a las industrias a una presión continua para fabricar componentes de hardware que sean robustos, resistentes, precisos y económicos. Para conseguirlo, las empresas utilizan métodos de producción modernos que son eficientes y de calidad. Entre ellos, uno de los procesos más exitosos y populares es el de la fundición a presión de herrajes. Los fabricantes pueden crear componentes de ferretería que reúnen detalles complejos con una excelente resistencia colocando metal fundido a alta presión en un molde de acero. Este proceso se utiliza tanto para producir elementos que tengan un acabado liso y una calidad uniforme, como para producir un número significativo de elementos a un precio unitario razonablemente bajo.

La relevancia de la fundición a presión de herrajes está muy extendida en toda una serie de industrias. Se utiliza en la industria del automóvil para fabricar componentes ligeros pero resistentes que mejoran la eficiencia del combustible y la seguridad. En electrónica puede utilizarse para fabricar carcasas sostenidas, conectores y disipadores de calor. Las piezas de precisión son ventajosas para las empresas aeroespaciales por su resistencia a las duras condiciones, pero las industrias de la construcción y el mueble las utilizan en sus accesorios funcionales y decorativos.

El artículo será una investigación completa del proceso de fundición a presión de herrajes y sus ventajas, proceso y materiales. También examinaremos la posición del hardware de fundición a presión de aluminio, las distintas ventajas del uso de fundición inyectada de zinc hardware y los usos cada vez más frecuentes de las distintas piezas de hardware de fundición a presión en las industrias actuales.

¿Qué es la fundición a presión de herrajes?

La fundición a presión de herrajes es un método de fabricación especializado, en el que se utilizan moldes de acero, llamados matrices, para formar piezas metálicas. Para ello, se funden metales como el aluminio, el zinc o el magnesio y se introduce el metal fundido a presión en una cavidad. Una vez endurecido el metal, se abre el molde y se fuerza la salida del componente.

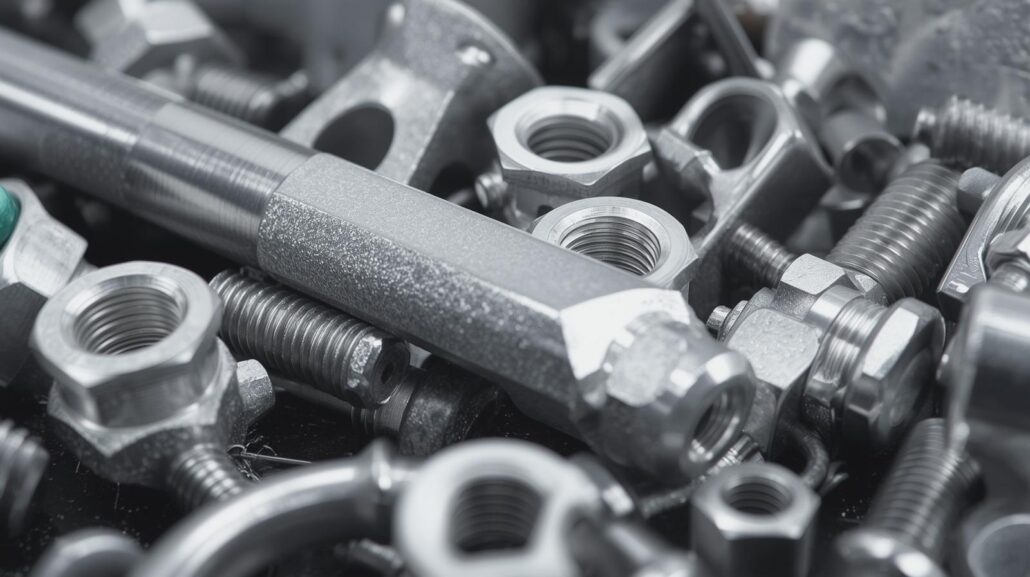

La palabra herraje empleada aquí hace referencia a piezas menores pero vitales, como bisagras, escuadras, manillas y cerraduras, entre otros herrajes. Al fundirlas en coquilla, los productos son uniformes, resistentes y rentables, a diferencia de otros métodos tradicionales de producción como la forja o el mecanizado.

El proceso de fundición a presión de herrajes

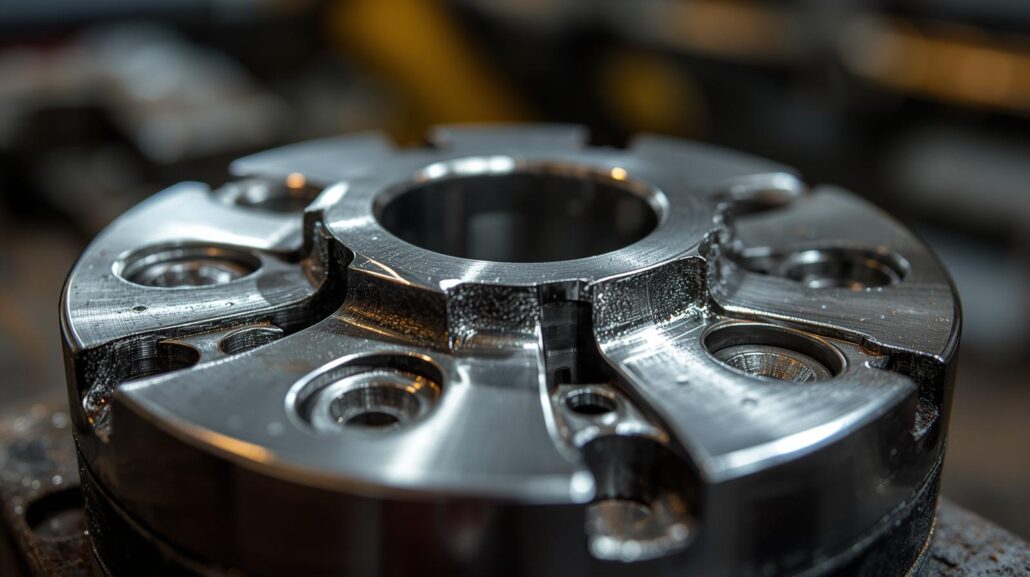

Diseño y preparación de moldes

Fundición a presión de herrajes: el proceso de fundición a presión comienza con el diseño y la preparación del molde, o matriz. Los ingenieros diseñan un molde utilizando acero de alta calidad, que es lo suficientemente duro como para soportar un mayor número de ciclos de inyección de metal fundido. A continuación, se moldean las dos mitades del molde y se ensamblan para crear un hueco en el que se dará forma a la pieza. Para ser eficaz, el molde llevará incorporados canales de refrigeración para mantener su temperatura y pasadores eyectores, que permitirán liberarlo fácilmente una vez solidificado.

Fundir el metal

Una vez que el molde está listo, el metal elegido se funde en un horno a temperaturas bien controladas. El aluminio y el zinc son los más utilizados, y es importante mantener el estado de fusión adecuado. La temperatura constante permite que el material fundido que fluye llene el molde sin formar defectos ni burbujas de aire.

Inyección en la matriz

Una vez fundido el metal, se introduce en la cavidad de la matriz a una presión extremadamente alta, que puede oscilar entre 1500 y 25000 psi, dependiendo del material que se vaya a utilizar y de la complejidad del diseño. Es un método de inyección a alta presión, que garantiza que todas las secciones del molde se rellenen hasta el último detalle, y el resultado es extremadamente preciso.

Enfriamiento y solidificación

En cuanto el metal fundido entra en el molde, empieza a enfriarse y endurecerse. Este proceso tiene que estar bien regulado, ya que un enfriamiento rápido o lento puede provocar cambios en la calidad del producto final en términos de resistencia y precisión. Si se mantiene un ciclo de enfriamiento adecuado, los componentes de ferretería serán potentes y dimensionalmente precisos.

Expulsión y acabado

Cuando la pieza es sólida, se abre el molde y el componente es literalmente expulsado por los pasadores eyectores. Aquí es donde se da forma al producto, pero tiene un exceso de material que se conoce comúnmente como rebaba. Éste se retira y la pieza puede someterse a otros procesos de acabado de pulido, anodizado o revestimiento para mejorar su aspecto y trabajabilidad. El ciclo puede repetirse posteriormente de forma continua, y los fabricantes pueden fabricar grandes cantidades del mismo tipo de piezas de ferretería de fundición a presión con una eficiencia muy alta.

Ventajas de la fundición a presión de herrajes

Precisión y exactitud

Uno de los aspectos positivos más potentes de la fundición a presión de herrajes es la gran precisión que puede proporcionar el proceso. En el proceso pueden generarse diseños complicados con tolerancias estrictas, lo que puede evitar el mecanizado posterior o incluso suprimirlo por completo. Esta precisión significa que todos los componentes encajan en su uso, ya sea en un vehículo, un producto electrónico o el hardware de un edificio. A los fabricantes también les gusta el hecho de poder crear formas complejas en el mismo proceso en lugar de utilizar varios procesos de fabricación.

Resistencia y durabilidad

A los metales fundidos a presión se les reconoce una gran capacidad mecánica y una extraordinaria resistencia. Los componentes de herrajes fabricados mediante el proceso de fundición a presión de herrajes son capaces de soportar un peso elevado, aplicaciones repetidas y someterse a desgaste sin que su funcionalidad se vea afectada. Esta es la razón por la que estas piezas suelen aplicarse en las industrias más fiables, como la automovilística y la aeroespacial. Su durabilidad también implica una menor necesidad de sustituir los productos, lo que supone un valor añadido tanto para el fabricante como para los usuarios finales.

Económico cuando se trata de grandes cantidades

El proceso de fundición es muy barato cuando hay que producir en serie después de haber fabricado la matriz. Las empresas pueden fabricar miles o millones de piezas del mismo tipo con una variación muy pequeña. Esta capacidad de producir a gran escala y con un bajo coste por unidad es uno de los factores que hacen más deseable la fundición a presión de herrajes en comparación con otros procesos, como la forja o el mecanizado. La fundición a presión ofrece una solución impecable a los fabricantes que necesitan comprometer la calidad con precios más bajos.

Calidad de la superficie

La otra ventaja destacada es la calidad del acabado superficial en el curso de la fundición. Los componentes de fundición a presión para ferretería suelen tener superficies lisas y homogéneas que no necesitan muchos o ningún tratamiento posterior. Esto los hace ideales para el recubrimiento, la pintura, el anodizado o el chapado en función de la funcionalidad y las exigencias estéticas del producto final. El alto acabado no sólo mejora el aspecto, sino que también confiere resistencia a la corrosión y el desgaste.

Eficiencia material

La fundición a presión es uno de los procesos de fabricación más eficientes desde el punto de vista del material. La precisión asociada a la inyección del metal fundido en la matriz hace que el desperdicio de material sea mínimo. Incluso las pequeñas cantidades de contenido redundante pueden reutilizarse y reciclarse, por lo que el proceso es respetuoso con el medio ambiente y asequible. Este es especialmente el caso de las industrias actuales, en las que la sostenibilidad se está convirtiendo en una prioridad.

Versatilidad de diseño

Además de las ventajas clásicas, el otro beneficio significativo de la fundición a presión de herrajes es su flexibilidad. El proceso permite a los ingenieros crear componentes de casi cualquier forma, incluidos diseños complejos, paredes delgadas y detalles finos difíciles de crear con procesos alternativos. Esta flexibilidad también permite a los fabricantes ser más innovadores y desarrollar herrajes que respondan tanto a requisitos funcionales como estéticos.

Velocidad y eficacia

La fundición a presión también es apreciada por su rapidez. El ciclo completo del proceso de inyección, enfriamiento y expulsión puede durar unos segundos o minutos, según el tamaño de la pieza. Esto supone un ciclo de tiempo de producción significativamente corto en el que las empresas pueden producir y satisfacer grandes demandas y plazos estrictos sin comprometer la calidad. La fundición a presión de piezas de ferretería es mucho más eficaz en la producción a gran escala en comparación con técnicas más lentas como la fundición en arena.

Consistencia de la producción en serie

La uniformidad es importante en industrias en las que las piezas intercambiables son importantes. Dado que en cada ciclo de fundición a presión se crean componentes del mismo tamaño y propiedades, el proceso se utiliza para garantizar la uniformidad en toda la producción en serie. El resultado de una empresa que fabricó cien piezas y otra que fabricó mil es el mismo. Este es uno de los puntos fuertes de la fundición a presión que define este nivel de repetibilidad.

Herrajes de fundición de aluminio

El aluminio es uno de los materiales más utilizados durante el proceso. La popularidad del Fundición a presión de aluminio hardware es porque el aluminio es ligero, no se corroe y tiene grandes características mecánicas.

El hardware hecho en términos de hardware de fundición a presión de aluminio puede encontrar su uso en industrias como:

- Automoción - Soportes, carcasas y conectores.

- Electrónica - Disipadores de calor, carcasas y conectores.

- Construcción - Herrajes de ventanas y puertas, manillas y cerraduras de puertas.

La otra ventaja significativa de los herrajes de fundición a presión de aluminio es que tienen la resistencia de un objeto y, al mismo tiempo, son ligeros, por lo que resultan especialmente útiles en el sector del transporte, donde la eficiencia del combustible es crucial.

Por último, es fácil aplicar un revestimiento, anodizado o pintura a los herrajes de fundición a presión de aluminio para adaptarlos a los requisitos de diseño y ofrecer a los fabricantes flexibilidad funcional y estética.

Fundición inyectada de cinc

El zinc es otra materia prima importante en la industria. Fundición a presión de cinc La ferretería presenta diversas ventajas en comparación con la de aluminio. Aunque el zinc es más pesado, también es más fuerte y ofrece una gran resistencia al impacto y al desgaste.

En el producto que requiere detalles finos y buenos acabados superficiales, por ejemplo, herrajes decorativos, cerraduras, bisagras y electrónica de consumo, se suelen utilizar herrajes de fundición a presión de zinc. La superior fluidez de fundición del zinc permite a los fabricantes realizar diseños complejos que no se habrían hecho con otros metales fácilmente.

La gran durabilidad de los herrajes de fundición inyectada de zinc es uno de sus mayores puntos fuertes en situaciones en las que los componentes están sometidos constantemente a presión mecánica. Es apropiado para herrajes de muebles, herrajes industriales y herramientas.

Además, la fundición a presión de zinc de los herrajes muestra una buena resistencia a la corrosión, y se puede chapar en varios acabados para garantizar la protección, así como un bello aspecto.

Piezas de ferretería de fundición a presión

Cuando hablamos de piezas de ferretería fundidas a presión, nos referimos a los numerosos productos que se fabrican mediante este proceso. Entre ellos se incluyen:

- Herrajes para puertas y ventanas - Tiradores, bisagras y cerraduras.

- Componentes de automoción - Componentes de montaje, carcasas y soportes.

- Herrajes para muebles - Pomos y herrajes decorativos, y soportes.

- Componentes electrónicos - Conectores, disipadores de calor y carcasas.

Las piezas de ferretería de fundición a presión son versátiles, por lo que son muy importantes en la mayoría de las industrias. Además, estos componentes son importantes para los fabricantes porque son funcionales, precisos y asequibles.

Además, las piezas de ferretería de fundición a presión pueden adaptarse para satisfacer las necesidades especiales de aplicaciones concretas. Estos componentes pueden desarrollarse para ofrecer un rendimiento excelente, independientemente de si se trata de resistencia, diseño ligero o atractivo visual.

Por último, existe una demanda creciente en el mercado mundial de componentes de hardware de fundición a presión debido a la necesidad de establecer una producción eficiente y escalable de productos para satisfacer a los consumidores.

Perfiles aplicados en la industria

Industria del automóvil

La industria del automóvil es un cliente masivo de la fundición a presión de piezas duras, ya que los coches utilizan numerosos componentes ligeros y resistentes. La fundición a presión aporta precisión y ahorro de costes en los cárteres de los motores y los accesorios interiores, entre otras cosas.

Industria electrónica

Tanto los herrajes de fundición a presión de latón como los de zinc son esenciales en electrónica, especialmente en la fabricación de carcasas, conectores y piezas de refrigeración.

Construcción y mobiliario

Fundición a presión Las piezas de ferretería suelen utilizarse como manillas, cerraduras, bisagras y elementos decorativos en la construcción y la fabricación de muebles.

Equipos aeroespaciales e industriales

Los componentes ligeros y resistentes son apreciados en la industria aeroespacial, mientras que la industria de maquinaria industrial disfruta de las ventajas de los componentes de hardware fiables fabricados mediante la tecnología de fundición a presión.

Materiales de fundición a presión para ferretería

Aluminio

El aluminio es un material relativamente popular que suele utilizarse para fabricar los llamados herrajes de fundición de aluminio. El aluminio es ligero, anticorrosivo y resistente, y resulta adecuado en los sectores automovilístico, aeroespacial o electrónico. Resulta beneficioso, sobre todo cuando se trata de minimizar el peso, como en el caso del transporte, donde el ahorro de combustible es un factor importante. El aluminio puede soportar altas temperaturas de funcionamiento, y por eso es el más preferido para ser utilizado en piezas de motores y también en casos electrónicos.

Zinc

El zinc es otra solución popular que es muy fuerte y puede captar detalles muy finos. Los herrajes de fundición a presión de zinc se suelen utilizar cuando el producto es un herraje decorativo, una cerradura o una bisagra y se necesita que sea fuerte y preciso. El zinc tiene una fuerza natural de resistencia al impacto y al desgaste y, como tal, es una buena opción para utilizar en aplicaciones en las que las piezas de ferretería experimentan un uso frecuente o están sometidas a tensiones mecánicas. También ofrece un acabado superficial liso, que puede chaparse o revestirse fácilmente, lo que lo hace muy duradero y atractivo.

Magnesio

Otra opción de fundición a presión es el magnesio, que, en ferretería en general, no se utiliza tanto como el aluminio y el zinc. Es muy ligero pero muy potente, de ahí su utilidad en las industrias aeroespacial y electrónica. Aunque el magnesio no siempre es el material inicial que se tiene en cuenta a la hora de fundir a presión piezas de ferretería, se está considerando en escenarios en los que la reducción del peso es primordial, pero no se reducen las prestaciones.

Aleaciones de cobre y latón

En algunos herrajes específicos se emplean aleaciones de cobre y latón. No están tan extendidas como el aluminio o el zinc, pero estos metales son muy resistentes al desgaste y poseen una buena conductividad eléctrica. Esto los hace aplicables a elementos de ferretería que requieren integrar características tanto mecánicas como eléctricas, como algunos conectores o terminales.

El futuro de la fundición a presión de herrajes

Con el desarrollo de la tecnología, es probable que la importancia del "hardware die casting" aumente aún más. El proceso es cada vez más rápido y preciso gracias a la automatización y el diseño asistido por ordenador. Se están desarrollando nuevas aleaciones para aumentar la resistencia, reducir el peso y mejorar la resistencia a la corrosión.

Esta industria también se ve afectada por el aumento de la atención prestada a la sostenibilidad. La fundición a presión es una opción respetuosa con el medio ambiente porque los metales reciclables, como el aluminio y el zinc, pueden reciclarse. Las empresas están adoptando estrategias de producción más respetuosas con el medio ambiente para minimizar el consumo de energía y el despilfarro.

En el futuro, las industrias seguirán dependiendo de la fundición a presión de herrajes para proporcionar las piezas robustas, eficaces y precisas que necesitan los productos modernos.

Conclusión

En conclusión, la importancia de la fundición a presión de herrajes ha demostrado ser uno de los procesos más vitales de la producción contemporánea, que ofrece al sector industrial la oportunidad de desarrollar componentes de herrajes precisos, duraderos y rentables. La fundición a presión es una técnica que permite crear formas intrincadas con un alto nivel de detalle, bonitos acabados y gran calidad, a diferencia de otros métodos convencionales. Esto la convierte en una opción perfecta cuando la industria en cuestión tiene importantes requisitos de fiabilidad y precisión.

Los ámbitos de uso de este proceso son muy diversos. Desde la producción del fundición de aluminio a presión El alcance de esta técnica es difícil de igualar: desde los herrajes de fundición a presión de zinc, que proporcionan una estructura ligera pero resistente para su uso en el mercado automovilístico y aeroespacial, hasta los herrajes de fundición a presión de zinc, cuya resistencia es bien conocida y proporcionan los detalles necesarios en los productos de consumo. Además, la gran variedad de piezas de ferretería fundidas a presión garantiza que la empresa de los ámbitos de la construcción, la electrónica, el mobiliario y otros pueda encontrar los componentes que se adapten a sus necesidades.

El aspecto más interesante de la llamada fundición a presión de herrajes es que permite la producción en serie con conservación de la producción en serie y, al mismo tiempo, la calidad de la superficie y la resistencia son excepcionalmente buenas. Con el desarrollo de la tecnología y la industria, que exigen ofrecer soluciones de hardware de alto rendimiento, la fundición a presión no hará sino fortalecerse, y seguirá siendo uno de los pilares de la industria mundial.