Índice

ToggleIntroducción a la fundición inyectada de aluminio

Fundición a presión de aleación de aluminio es un proceso de fabricación muy eficaz y se utiliza para producir componentes metálicos complejos en grandes volúmenes. Consiste en inyectar a alta presión una aleación de aluminio fundida en un molde de acero endurecido (denominado comúnmente matriz).

El proceso es especialmente apreciado en los sectores de la automoción, la electrónica, las telecomunicaciones y los equipos industriales, ya que produce componentes ligeros con buena precisión dimensional y acabado superficial.

La excelente relación resistencia-peso es una razón clave por la que el aluminio es un metal preferido para la fundición a presión. Los componentes de aleación de aluminio pueden proporcionar el rendimiento mecánico requerido para la aplicación estructural y ofrecer un material con un alto nivel de reducción del peso del producto.

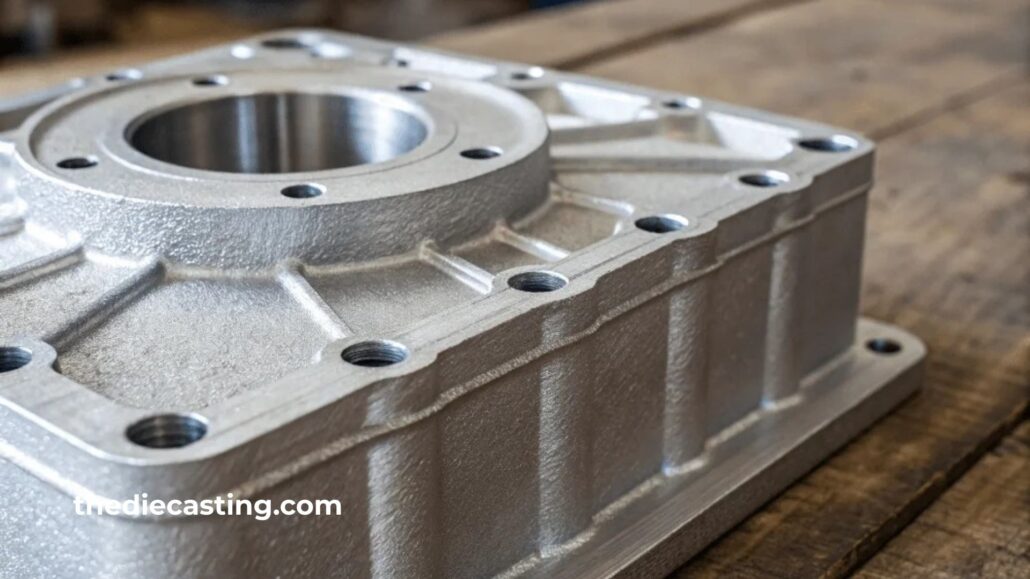

También existe la fundición a presión, que permite fabricantes para incorporar múltiples funciones en una sola pieza. Las nervaduras, los resaltes, los puntos de montaje y las paredes finas pueden fundirse en una sola operación, eliminando la necesidad de mecanizado y montaje secundarios.

Esto, a su vez, reduce los costes de producción y aumenta la consistencia y la repetibilidad. Gracias a estas ventajas, fundición de aluminio a presión se ha convertido en uno de los procesos de conformado de metales más populares para la producción de volúmenes medios y altos.

El proceso de fundición del aluminio

Preparación y montaje del molde

Comienza con la preparación de la matriz de acero. La matriz es una fundición en dos partes: una mitad fija y otra móvil. La cavidad de la matriz se rocía y limpia después de cada disparo. Este recubrimiento permite controlar la temperatura de la matriz y facilita la expulsión del sólido fundido sin que se pegue a la molde superficie o se dañe.

Inyección de aluminio fundido

En un horno, el aleación de aluminio se funde y se mantiene a una temperatura controlada para conseguir la fluidez adecuada. En la fundición a alta presión, un pistón hidráulico inyecta a alta presión una cantidad determinada de metal fundido en la cavidad de la matriz. La presión puede oscilar entre varios miles y más de 20.000 psi, lo que permite al metal rellenar áreas pequeñas y geometrías complejas antes de la solidificación.

Solidificación y enfriamiento

Tras llenar la cavidad, se mantiene la presión hasta que el aluminio se enfría y solidifica. El rápido enfriamiento de la matriz de acero produce una microestructura fina que mejora las propiedades mecánicas y el acabado superficial. La refrigeración por canales dentro de la matriz regula la temperatura y garantiza tiempos de ciclo constantes.

Expulsión y acabado

Cuando la matriz se endurece, las mitades se abren y la matriz se expulsa del molde mediante pasadores eyectores. Se recorta todo el material innecesario, incluidas las correderas, las compuertas y las rebabas. A continuación, pueden realizarse operaciones secundarias en la pieza, como el mecanizado, el tratamiento superficial o el tratamiento térmico, en función de la aplicación. El resultado es una pieza de aluminio con forma casi de red adecuada para aplicaciones industriales exigentes.

Aleaciones de aluminio en la fundición a presión

Fundiciones a base de aleaciones: Aleaciones de aluminio fundido a presión están diseñadas para equilibrar la colabilidad, la resistencia mecánica, la resistencia a la corrosión y el rendimiento térmico. A diferencia del aluminio puro, estas aleaciones tienen niveles controlados de silicio, cobre, magnesio, hierro y otros elementos de aleación para mejorar el flujo de líquido, la solidificación y la capacidad de servicio del metal fundido. Seleccionar una aleación adecuada es esencial, ya que cada composición ofrece un equilibrio único de resistencia, durabilidad, peso, coste y facilidad de fabricación.

Este es un examen más detallado de las aleaciones de fundición a presión de aluminio de alto rendimiento más populares y lo que hace que cada una sea adecuada para una aplicación concreta.

Aleación de aluminio A380

Comportamiento mecánico y resistencia

El A380 ha sido calificado como el caballo de batalla del fundición de aluminio a presión. Presenta una buena resistencia a la tracción (aproximadamente 320 MPa) y un buen límite elástico (aproximadamente 160 MPa) en estado bruto. Aunque no es la mejor aleación de aluminio del mercado, ofrece la mejor combinación de resistencia y ductilidad para carcasas estructurales, cubiertas y soportes.

Ventajas

- Lo mejor del A380 es su gran moldeabilidad.

- Su contenido en silicio y cobre permite transferirlo fácilmente a moldes complejos para crear piezas con paredes finas y detalles finos.

- También es termoconductor y moderadamente resistente al desgaste.

- Tiene un bajo índice de desechos y una buena vida útil de las herramientas gracias a su proceso de fundición constante, lo que reduce los costes generales de fabricación.

- La contrapartida es una resistencia moderada a la corrosión debido al cobre presente.

Aleación de aluminio A360

Comportamiento mecánico y resistencia

La A360 ofrece la misma resistencia a la tracción que la A380 y un mejor rendimiento a temperaturas más elevadas. El límite elástico suele ser de 170 MPa, y esta aleación de aluminio es estable en condiciones de trabajo en caliente, como en los compartimentos de los motores.

Ventajas

- Su principal punto fuerte es la alta resistencia a la corrosión.

- La reducción del contenido de cobre y el aumento de los niveles de silicio y magnesio permitirán a la A360 rendir eficazmente en condiciones húmedas, de agua de mar o químicamente agresivas.

- También es muy hermético a la presión, por lo que es un buen material para componentes hidráulicos y carcasas estancas.

- No obstante, la producción del A360 es más difícil de moldear que la del A380, lo que puede complicar y aumentar los costes de producción.

Aleación de aluminio ADC12 (equivalente a A383)

Comportamiento mecánico y resistencia

El homólogo del A383 es el ADC12, de resistencia moderada, y su resistencia a la tracción suele ser de 180230 Mpa. Aunque es un poco más débil que el A380, sigue siendo suficiente para el rendimiento estructural de numerosos componentes industriales y de automoción.

Ventajas

- Su excelente fluidez es su principal ventaja.

- El mayor contenido de silicio permite a la ADC12 colar geometrías extremadamente finas y complicadas con menos defectos.

- Es adecuado para carcasas complejas, cubiertas y piezas de ajuste fino.

- Se mecaniza fácilmente y ofrece una buena estabilidad dimensional.

- La resistencia a la corrosión también es decente, y la resistencia a altas temperaturas es limitada en comparación con el A360.

Aleación de aluminio Al-Si11Cu3

Comportamiento mecánico y resistencia

Las propiedades mecánicas equilibradas caracterizan al Al-Si11Cu3. La resistencia a la tracción suele ser superior a 300 MPa, con buena dureza y ductilidad moderada. Es más resistente que el ADC12 y similar al A380 en la mayoría de las aplicaciones estructurales.

Ventajas

- Esta aleación es muy moldeable y resistente al desgaste.

- Su exclusiva estructura de silicona lo hace duro y duradero, por lo que es adecuado para su uso en piezas expuestas a fricción, como carcasas de engranajes y componentes de motores.

- También es termoconductor y estanco a la presión.

- Tiene una resistencia moderada a la corrosión debido a su contenido en cobre, pero su versatilidad ha hecho que se utilice en los sectores de la automoción, la electricidad y la ingeniería en general.

Aleación de aluminio B390

Comportamiento mecánico y resistencia

El B390 se ha fabricado para que sea lo más duro y resistente al desgaste posible. Tiene un límite elástico increíblemente alto (aproximadamente 240 MPa) y una resistencia a la tracción de 350 MPa. Tiene una dureza de hasta 120 Brinell, que es muy alta para los estándares de la mayoría de las aleaciones de fundición a presión.

Ventajas

- El alto contenido de silicio da lugar a la formación de partículas duras de silicio que proporcionan una excelente resistencia a la abrasión.

- Esto ha convertido al B390 en la aleación preferida para bloques de motor y pistones en componentes de compresores que experimentan fricción y calor extremos.

- También es dimensionalmente estable incluso a altas temperaturas.

- Sus desventajas son una ductilidad muy baja y la dificultad de mecanizado, que aumentan el desgaste de las herramientas y los costes de transformación.

Resumen comparativo

Las aleaciones de la fundición a presión de aluminio son las siguientes:

- La opción polivalente más adecuada será el A380 por su resistencia, moldeabilidad y rentabilidad.

- El A360 es resistente a la corrosión y a las altas temperaturas.

- La ADC12 (A383) es perfecta para piezas complejas y de paredes finas.

- Al-Si11Cu3 ofrece las mismas cualidades de resistencia y desgaste.

- B390 es incomparable en términos de dureza y alta fricción.

La elección de una aleación adecuada viene determinada por el factor de diseño, que puede ser la resistencia, la resistencia a la corrosión, la vida útil, la reducción de peso o la complejidad de la fundición.

Resumen de las propiedades físicas y químicas de las aleaciones de aluminio

| Aleación | A380 | A360 | ADC12 / A383 | Al-Si11Cu3 | B390 |

| Silicio % | 7.5-9.5 | 9-10 | 9.5-11.5 | 9.6-12 | 16-18 |

| Cobre % | 3-4 | ≤0.6 | 2-3 | 1.5-3.5 | 4-5 |

| Magnesio % | ≤0.1 | 0.4-0.6 | ≤0.3 | ≤0.35 | ≤0.1 |

| Densidad (g/cm³) | 2.71 | 2.63 | 2.70 | 2.70 | 2.75 |

| Resistencia a la tracción (MPa) | ~324 | ~317 | 180-230 | ~300 | 320-360 |

| Límite elástico (MPa) | ~160 | ~170 | ~150 | ~140 | 240-250 |

| Alargamiento (%) | ~3.5 | ~3.5 | ~3 | ~2-3 | <1 |

| Dureza | ~80 | ~75 | ~75 | ~85 | ~120 |

| Resistencia a la corrosión | Moderado | Excelente | Feria | Moderado | Feria |

| Colabilidad | Excelente | Feria | Excelente | Muy buena | Moderado |

| Resistencia al desgaste | Bien | Bien | Moderado | Bien | Excelente |

Aplicaciones de las aleaciones de aluminio

Industria del automóvil

Componentes ligeros de la estructura y la cadena cinemática

Las aleaciones de aluminio para automoción se utilizan ampliamente en la fabricación de bloques de motor, carcasas de transmisión, componentes de suspensión y soportes estructurales. Son potentes por unidad de peso, lo que reduce la masa total del vehículo y mejora la eficiencia del combustible, aumentando así la autonomía que puede recorrer un vehículo eléctrico. Esta aleación de aluminio también mejora la disipación del calor en motores y sistemas de baterías, aumentando el rendimiento y la durabilidad.

Sector aeroespacial

Estructuras del fuselaje y estructuras interiores

Las propiedades que hacen que las aleaciones de aluminio sean preferibles en el sector aeroespacial incluyen su capacidad para proporcionar resistencia sin un peso excesivo. Tienen aplicación en el fuselaje, el ala, el armazón del asiento y las estructuras de soporte interiores. La reducción del peso mejora directamente el ahorro de combustible y la capacidad de carga sin comprometer las normas de seguridad y rendimiento.

Electrónica y telecomunicaciones

Disipadores de calor y cajas aislantes

En electrónica, aleaciones de aluminio se utilizan para marcos, disipadores térmicos y marcos de iluminación LED. También tienen una excelente conductividad térmica, lo que permite disipar eficazmente el calor y salvaguardar los circuitos delicados, alargando así la vida útil de los dispositivos. También proporcionan protección electromagnética y resistencia a la corrosión para equipos de telecomunicaciones en exteriores.

Maquinaria industrial

Bastidores y carcasas mecánicas

Las aleaciones de aluminio se utilizan para fabricar carcasas de cajas de cambios, cuerpos de bombas y carcasas de motores para equipos industriales. Estos perfiles ofrecen estabilidad dimensional, resistencia moderada y resistencia a la corrosión en condiciones de funcionamiento.

Construcción y arquitectura

Herrajes y adornos arquitectónicos

Las aleaciones de aluminio se utilizan en marcos de ventanas, bisagras de puertas, paneles de fachadas y herrajes arquitectónicos en la construcción. Pueden utilizarse en la estructura y ornamentación de edificios y otras estructuras por su tolerancia a la intemperie, su bajo mantenimiento y su capacidad para soportar atractivos acabados superficiales.

Elección de la aleación de aluminio adecuada a sus necesidades

La elección final de la aleación de aluminio más adecuada para el proceso de fundición a presión se basará en los requisitos de rendimiento, la eficacia de la producción y el coste. Cada aleación ofrece una combinación única de resistencia, fluidez, resistencia a la corrosión y resistencia al desgaste, lo que la hace aplicable a condiciones de funcionamiento específicas. No existe una única aleación ideal que pueda utilizarse en todas las aplicaciones; sin embargo, la aleación adecuada puede determinarse conociendo los requisitos mecánicos, térmicos y medioambientales que se espera que soporte el componente final.

- En los componentes estructurales de uso general, el A380 sigue siendo una buena opción por su buena moldeabilidad, su resistencia comparable y su fabricación rentable.

- A360 ofrece una mayor resistencia a la presión y una estanquidad mejorada para los componentes que funcionan en entornos corrosivos o a altas temperaturas.

- El ADC12 (equivalente al A383) es único en el sentido de que la geometría compleja y las paredes finas deben tenerse en cuenta, debido a la mejora de la fluidez y la estabilidad dimensional.

- Aleaciones como Al-Si11Cu3 ofrecen un buen equilibrio entre resistencia al desgaste y rendimiento mecánico, lo que las hace adecuadas para aplicaciones de automoción e ingeniería.

- Al mismo tiempo, el B390 se utiliza preferentemente cuando se requieren condiciones extremas de desgaste, especialmente para piezas de motores y compresores, donde la dureza y la resistencia a la abrasión son más críticas que la ductilidad.

Conclusión

Todas las aleaciones de aluminio tienen propiedades y características específicas que las hacen ideales para diferentes aplicaciones. Además de las prestaciones mecánicas, aleaciones de aluminio para fundición a presión cumplen los objetivos actuales de ingeniería, como la ligereza, la eficiencia energética y la sostenibilidad. Su respeto por el medio ambiente y su rentabilidad se ven reforzados por su reciclabilidad, su resistencia a la corrosión y su capacidad para producir piezas complejas con forma casi de red.

Las aleaciones de aluminio para fundición a presión serán materiales valiosos en las industrias automovilística, aeroespacial, electrónica y de fabricación de productos industriales, ya que estos sectores siguen necesitando materiales más ligeros, resistentes y térmicamente eficientes.

Conocer las aleaciones durante la fase de diseño mejora el rendimiento del producto, prolonga su vida útil y permite procesos de fabricación eficaces. Así pues, la selección de aleaciones no es solo una elección de material, sino también una elección de ingeniería.

Preguntas más frecuentes (FAQ)

1. ¿Cuál es la aleación de aluminio fundido a presión más popular?

La aleación más utilizada es la A380, que tiene una gran capacidad de fundición, una resistencia razonable y es asequible.

2. ¿Cuál es la mejor aleación cuando se utiliza a altas temperaturas?

A360 es una aleación de fundición de alta temperatura con mayor resistencia a la corrosión que la mayoría de las demás aleaciones de fundición a presión.

3. ¿Qué aleación utiliza en piezas de paredes finas o en piezas complejas?

Se prefiere ADC12 (igual que A383) por su gran fluidez, que permite rellenar moldes complejos con defectos mínimos.

4. ¿Cuál es la aleación de aluminio más resistente al desgaste?

El B390 es muy duro y resistente a la abrasión, por lo que se utiliza en bloques de motor y otros componentes con alta fricción.

5. ¿Son resistentes a la corrosión las aleaciones de aluminio fundido a presión?

Sí, la mayoría de ellas tienen una buena resistencia a la corrosión, pero las aleaciones con bajo contenido en cobre, como la A360, tienden a funcionar mejor en ambientes corrosivos.