La fundición a presión de piezas de automóvil lleva más de cien años dedicada a la producción de automóviles. Con el paso del tiempo, el proceso ha ido avanzando con mejores materiales y tecnología. Además, hoy en día es más importante para reducir el peso de los vehículos y aumentar la eficiencia del combustible. El sector del automóvil contemporáneo se basa en la precisión y la potencia. Los coches del mundo moderno tienen que ser seguros, fiables y eficientes. Un método para conseguirlo con mucha confianza es la fundición a presión de piezas de automoción. Este proceso es una combinación de precisión y alta fabricación. Proporciona a los fabricantes de automóviles piezas resistentes, ligeras y uniformes.

El creciente uso de la fundición inyectada en automoción no es sólo una cuestión de rendimiento. También tiene que ver con el ahorro de costes, el aumento de la velocidad de producción y la sostenibilidad. Los fabricantes de automóviles pueden crear miles de piezas iguales y de la misma calidad. Esto es necesario en la producción en serie.

En este artículo vamos a hablar de la importancia de la fundición de automóviles. Vamos a ver su trabajo, su importancia y qué tendencias de futuro están influyendo en la industria. Como conclusión, conocerá la razón por la que la fabricación contemporánea de vehículos se apoya en la fundición inyectada para automoción.

Índice

ToggleFundición inyectada para automoción

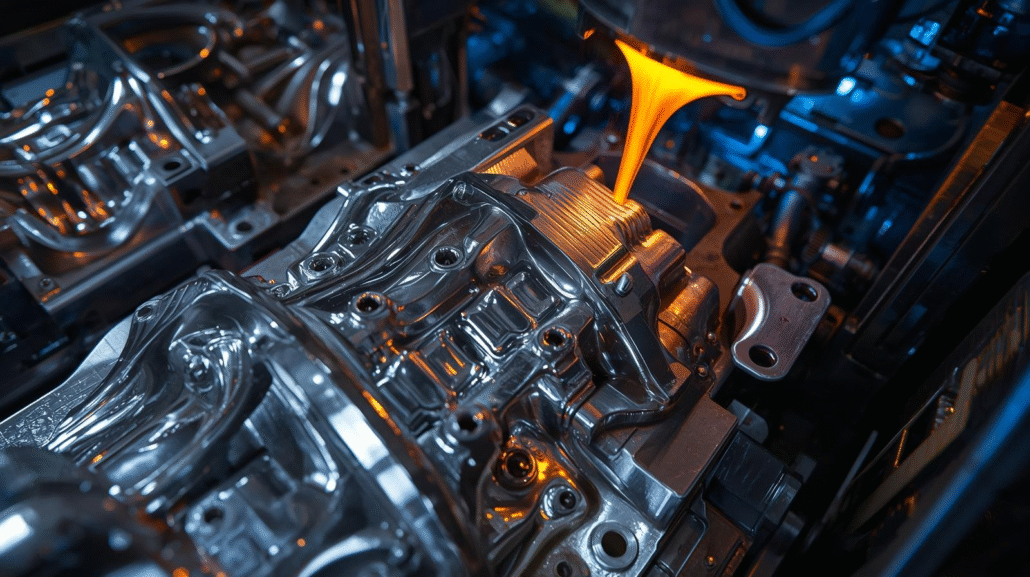

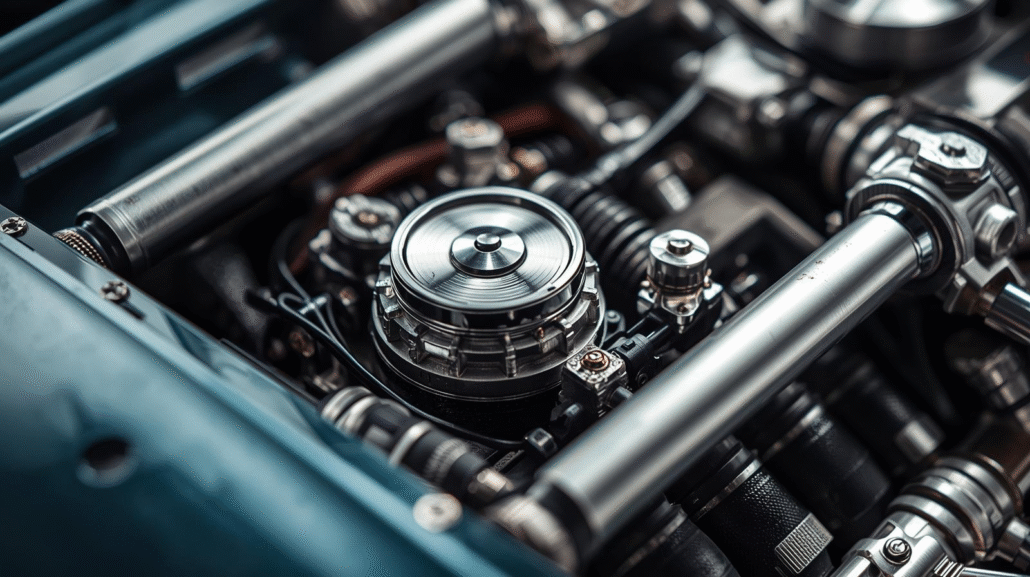

La fabricación de automóviles es una de las tecnologías más sofisticadas a través de la cual se fabrican piezas mediante un proceso conocido como fundición a presión automotriz. Contrasta con la fundición tradicional porque funciona a alta presión. En este proceso, el metal fundido se inyecta en un molde de acero conocido como matriz. La matriz es extremadamente precisa, por lo que la sección que se produce tiene unas dimensiones específicas.

Para ello, primero se funde el metal. Los más comunes son el aluminio y el magnesio. Una vez fundido el metal líquido, se fuerza para que llene la matriz a una velocidad extremadamente alta. La matriz se llena con el metal que se solidifica. Al abrir la matriz, se corta la pieza terminada.

Existen dos sistemas de fundición a presión para automóviles:

- Fundición a presión en cámara caliente - Este proceso se aplica a metales como el zinc y el magnesio. El crisol se conecta a la máquina y el metal fundido se introduce en la matriz. Es más rápido, aunque solo puede funcionar con metales de baja fusión.

- Fundición a presión en cámara fría - Esto se aplica al aluminio y, ocasionalmente, al magnesio. El metal fundido se vierte en una cámara y luego se introduce en la matriz. Lleva más tiempo, pero es eficaz con metales que tienen un punto de fusión más alto.

Las principales ventajas de la fundición a presión para automoción son la rapidez, la precisión y la resistencia. Con una sola matriz se pueden fabricar miles de piezas. Todas las secciones salen prácticamente iguales. Tiene superficies lisas, y esto significa que no requiere mecanizado adicional.

Cuando se trata de producción a gran escala, la fundición a presión para automoción basta. Las empresas automovilísticas la utilizan para fabricar bloques de motor, cajas de cambios, ruedas e incluso piezas estructurales. Es económica tanto en tiempo como en costes, además de proporcionar componentes potentes pero ligeros.

El proceso de fundición a presión de piezas de automóvil

El proceso de fabricación de piezas de automoción de fundición a presión sigue una serie de pasos. Cada paso es importante para que sea preciso, resistente y fiable.

Preparación del troquel

Comienza con el diseño y la fabricación de la matriz. Una matriz es una forma de acero templado. Consta de dos piezas que se unen entre sí. Los ingenieros diseñan la matriz teniendo en cuenta las características específicas de la pieza. La matriz debe ser lo suficientemente potente como para soportar la presión y el calor.

Fundir el metal

El segundo paso consiste en fundir el metal seleccionado. Los más comunes son el aluminio, el magnesio y el zinc. El metal calentado se lleva a un horno donde se funde hasta convertirse en líquido. La temperatura debe estar bajo control para evitar impurezas.

Inyectar el metal

Una vez fundido, el metal se introduce a presión en la matriz. Este es el proceso más importante en la fundición a presión de piezas de automóvil. La alta presión se utiliza para asegurarse de que el metal líquido llena todos los rincones de la matriz. Esto imprime líneas analíticas, áreas aplanadas y formas exactas.

Enfriamiento y solidificación

Una vez inyectado, el metal se solidifica rápidamente en la matriz. El metal se solidifica mediante enfriamiento y confiere resistencia a la pieza. El tiempo de enfriamiento viene determinado por el tamaño y el grosor de la pieza.

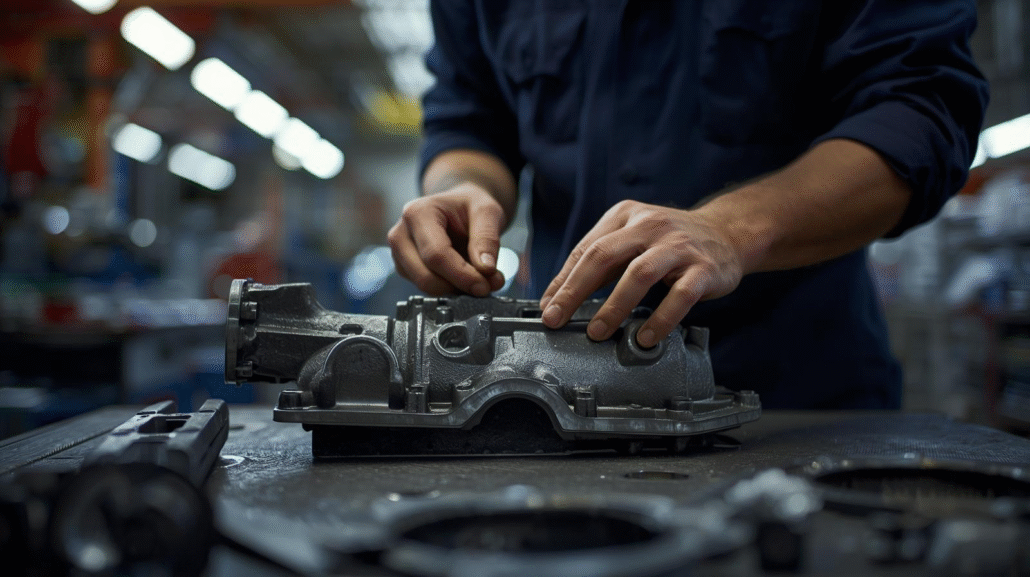

Arranque del troquel y expulsión de la pieza

Cuando el metal se solidifica, la matriz se abre. La pieza es expulsada del molde mediante unos pasadores eyectores especiales. La sección ya tiene su forma general, pero aún puede requerir acabado.

Recorte y limpieza

El exceso de metal resultante se denomina rebaba y puede producirse en los bordes de la pieza fundida. Se recorta. A continuación se limpia la pieza y se calienta de vez en cuando para aumentar su resistencia.

Acabado e inspección

El acabado superficial y la inspección son los últimos. Algunas partes pueden pintarse, pulirse o revestirse. Cada sección se somete a un minucioso examen para detectar posibles defectos. Sólo las que son de calidad pasan a ser utilizadas.

¿Qué resulta ser una pieza de automoción de fundición a presión?

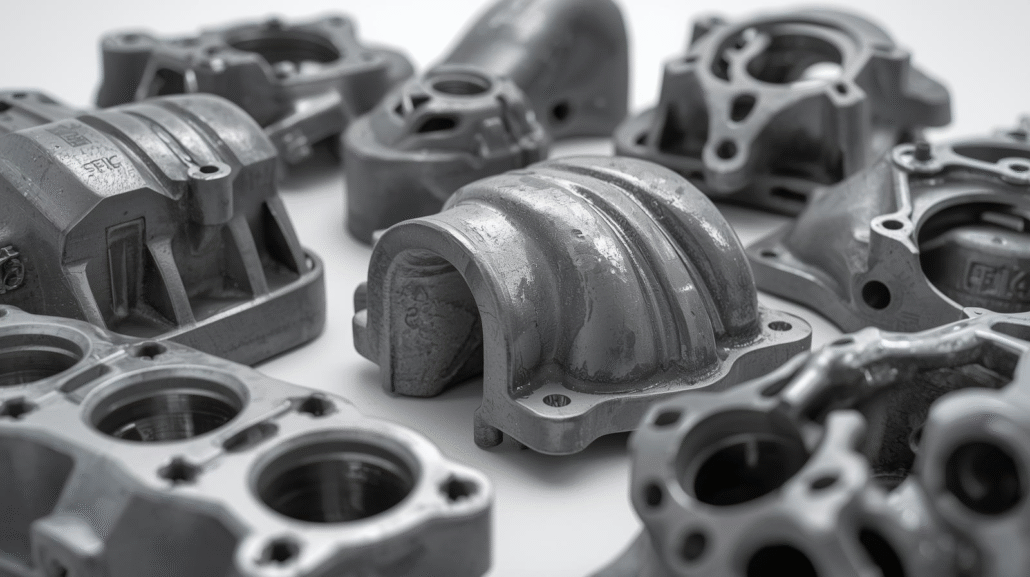

Las piezas de automoción de fundición a presión son componentes fabricados con metal fundido que se introduce a presión en un molde. De este modo se obtienen componentes cuyas formas y dimensiones son exactas. Los moldes, denominados matrices, se fabrican con gran precisión para adaptarse a la pieza que se necesita.

Los metales más utilizados son el aluminio, el magnesio y el zinc. Son metales ligeros y resistentes. A los fabricantes de automóviles les gustan porque aligeran el vehículo sin sacrificar su durabilidad.

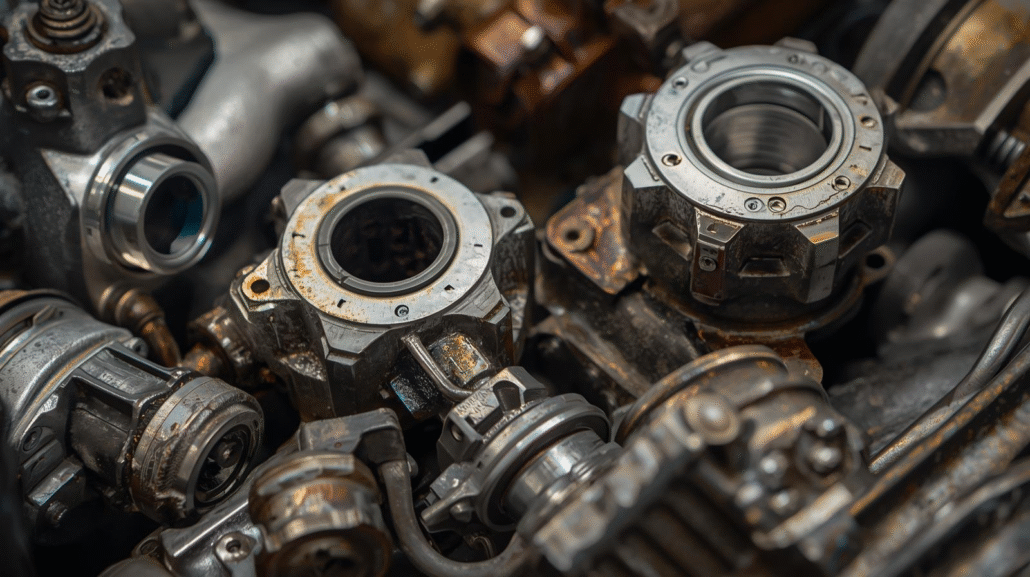

Las piezas de automoción de fundición a presión que se suelen utilizar son:

- Bloques de motor

- Cárteres de transmisión

- Ruedas

- Soportes estructurales

- Carcasas electrónicas

Esto se debe a que, mediante este proceso, los fabricantes de automóviles pueden fabricar coches de gran calidad en términos de seguridad y eficiencia.

El papel de la fundición en la industria del automóvil

Uno de los procesos más tradicionales y consistentes de la producción de automóviles se llama fundición automotriz. En él se trabaja el metal fundido para obtener componentes de formas complicadas. Motores, transmisiones, suspensiones y muchos otros sistemas requieren estas piezas. El sector del automóvil contemporáneo no puede funcionar sin este procedimiento.

El principal objetivo de la fundición de automóviles es fabricar piezas resistentes a un coste reducido. Con la fundición, las empresas automovilísticas pueden fabricar miles de piezas similares a la vez. Esto es importante porque los automóviles necesitan precisión y estabilidad. Un fallo puede repercutir en la seguridad o el rendimiento.

La flexibilidad es otra aplicación de la fundición para automoción. Los ingenieros pueden diseñar formas más complejas que, de otro modo, serían demasiado costosas de mecanizar. La fundición permite crear paredes finas, huecos y detalles delicados. Esto permite a los fabricantes de automóviles tener más libertad con el desarrollo de nuevos modelos.

Otra cuestión importante es la reducción del peso. Los coches ligeros son más eficientes y generan menos emisiones. La fundición de aleaciones de aluminio y magnesio para automóviles se utiliza para disminuir el peso total. Esto mejora la eficiencia del combustible y fomenta la sostenibilidad en el mundo.

La durabilidad también importa. La fundición de automóviles produce componentes capaces de resistir temperaturas extremas, cargas pesadas y vibraciones continuas. Por poner un ejemplo, el momento de la avería de elementos como las culatas y las cajas de transmisión debe medirse en varios años.

Por último, la innovación se apoya en el proceso de fundición de piezas de automoción. Los vehículos eléctricos utilizan nuevas piezas de fundición, como las carcasas de las baterías y los soportes de los motores. La fundición ha ido cambiando en función de las necesidades de una industria en constante evolución.

En pocas palabras, la fundición de automóviles no se limita a la producción de componentes. Se trata de potenciar la seguridad, la productividad y el avance en todo el sector de la automoción.

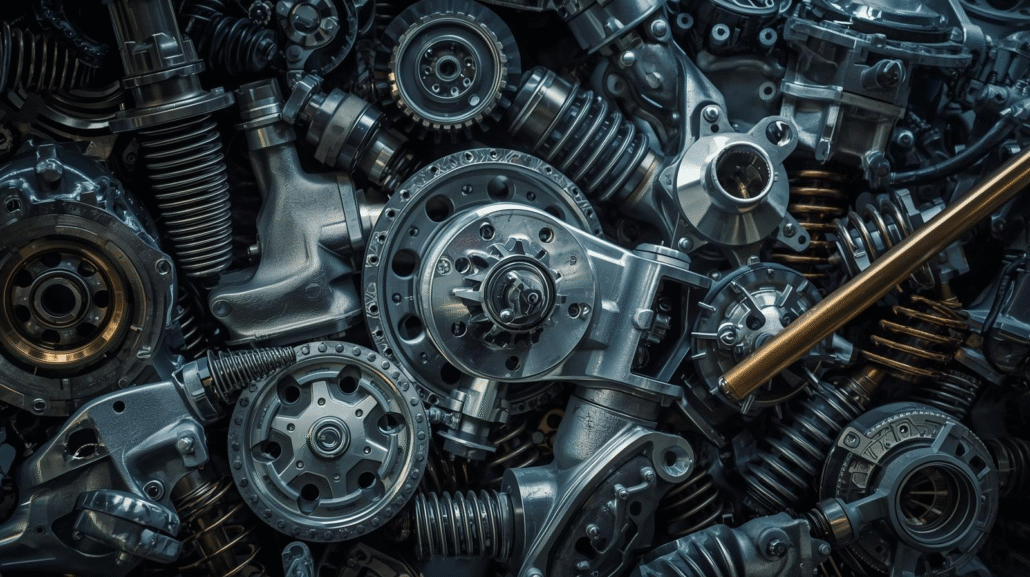

Elección de materiales en la fundición de piezas de automoción

El material utilizado en la fundición a presión de piezas de automoción es de vital importancia. El material influye en la resistencia, el peso, el coste y el rendimiento. Los distintos metales que se utilizan dependen de la aplicación de la pieza en el vehículo.

Aleaciones de aluminio

Fundición inyectada de piezas de automoción suelen ser de aluminio.

- Es ligero pero resistente.

- Es anticristalino, y eso es significativo en vehículos que duran mucho.

- También es muy conductor térmico y es perfecto para componentes de motores y transmisiones.

- Los bloques de motor, las culatas, las carcasas y las piezas estructurales suelen fabricarse con aleaciones de aluminio..

Aleaciones de magnesio

El magnesio es incluso más ligero que el aluminio.

- Tiene una buena relación resistencia-peso.

- También absorbe bien las vibraciones y puede utilizarse en componentes de dirección y transmisión.

- Se aplica a componentes interiores, soportes, carcasas y estructuras ligeras de carrocería.

- Es ligero, lo que reduce el peso total del vehículo, algo útil en los vehículos eléctricos.

Aleaciones de zinc

- Componentes de automoción de fundición a presión más suaves y pequeños que se moldean utilizando zinc.

- Admite una gran cantidad de detalles finos y paredes delgadas.

- También es resistente al desgaste, lo que aumenta su durabilidad.

- Resulta económica para la producción de grandes cantidades de piezas.

Las aplicaciones generales comprenden cerraduras, manillas, engranajes y aplicaciones decorativas.

Aleaciones de cobre (uso limitado)

Sin embargo, el cobre y las aleaciones a base de cobre tienen menos aplicaciones en la fundición a presión de piezas de automoción, aunque existen aplicaciones.

- Son superconductores de electricidad.

- Se aplican en conectores y carcasas eléctricas.

- No se utilizan mucho porque el cobre es pesado y costoso en comparación con el aluminio o el magnesio.

Por qué se eligen estos materiales

La industria automovilística exige materiales potentes, ligeros y resistentes al desgaste. Las aleaciones de aluminio, magnesio y zinc cumplen estos requisitos. Hacen que los coches sean más seguros, ligeros y consuman menos combustible. Las piezas de automoción de aleaciones ligeras en la fundición a presión serán más demandadas a medida que aumente el número de vehículos eléctricos.

Ventajas de los componentes de automoción moldeados a presión

La fundición a presión de piezas de automóvil tiene numerosas ventajas que la convierten en un requisito en la fabricación de automóviles. La razón por la que los fabricantes de automóviles eligen este método es que es preciso, rápido y duradero. Veamos con más detalle las principales ventajas.

Precisión y exactitud

La precisión es una de las mayores ventajas de la fundición a presión de piezas de automoción. El metal fundido se vierte en todos los rincones de la matriz. Esto da como resultado componentes de dimensiones y acabados precisos. La precisión implica que se requiere menos mecanizado en estos últimos. También garantiza que todas las piezas encajen a la perfección en el conjunto del vehículo.

El uso de materiales de alta resistencia y bajo peso

Los coches actuales deben ser potentes pero también ligeros. Este equilibrio se consigue mediante la fundición a presión de piezas de automóvil. Las aleaciones de aluminio y magnesio son ligeras y resistentes. Con estos materiales se reduce el peso total del coche. Así se consigue un mayor ahorro de combustible y un mayor rendimiento sin comprometer la seguridad.

Economía en la producción a gran escala

Las piezas de automoción de fundición a presión son adecuadas para la producción a gran escala. Después de fabricar una matriz, se puede reutilizar mil veces. Esto reduce el precio unitario. El ritmo de producción reduce también los costes de mano de obra. Esta eficiencia es primordial para que los fabricantes de automóviles sigan siendo competitivos.

Excelente acabado superficial

Las piezas fundidas a presión presentan superficies lisas y finas. Esto ahorra la mano de obra adicional de acabado. La pieza suele estar disponible en muchos casos, ya que está fuera del molde. El aspecto de las piezas de automóvil visibles también mejora gracias al buen acabado de la superficie.

Coherencia y fiabilidad

Todos los automóviles requieren componentes que funcionen de forma similar. Las piezas de automóvil se funden a presión para proporcionar uniformidad. Las piezas fundidas son casi iguales a la anterior. Esto supone una mejora de la seguridad y minimiza la posibilidad de defectos.

Flexibilidad de diseño

Otra ventaja importante es la libertad de diseño. Se pueden fabricar piezas de paredes finas, curvas y complejas mediante fundición a presión. Esto permitirá a los ingenieros ser creativos y producir piezas que se pueden conseguir para encajar en diseños pequeños.

Durabilidad a largo plazo

Los componentes de automoción están sometidos diariamente a tensiones, calor y vibraciones. Los componentes de automoción de fundición a presión son resistentes para soportar estos entornos. Son duraderos, lo que significa que los vehículos durarán más y necesitarán menos sustituciones.

Aplicaciones de las piezas moldeadas para automóviles

Casi todos los componentes de un automóvil se fabrican mediante piezas moldeadas de tipo automovilístico. Pueden encontrarse en motores, transmisiones, chasis y estructuras de carrocería.

Algunos ejemplos son:

- Componentes de los motores - cculatas, bloques de motor, tapas de válvulas.

- Comentarios partes - carcasas, convertidores de par, cubiertas de embrague.

- Piezas de soporte - brazos de control, soportes, componentes de suspensión.

- Elecarcasas ctronic - Cajas de sensores y unidades de control.

Las piezas de fundición para automóviles son flexibles, lo que permite a los fabricantes ser innovadores. La empresa puede desarrollar componentes complicados a bajo coste.

Seguridad en las piezas moldeadas para automóviles

El paso más importante de una fundición de automóviles es el control de calidad. Los coches deben ser seguros, fiables y duraderos. Esto implica que cada pieza de fundición debe tener un alto nivel de calidad. Cualquier pequeño fallo puede provocar graves problemas en la carretera.

Precisión dimensional

En la fundición de automóviles se requieren medidas precisas en cada pieza. Si se fabrica una pieza demasiado pequeña o demasiado grande, no cabrá en el vehículo. Los ingenieros utilizan herramientas de precisión para comprobar el tamaño y la forma de cada pieza fundida. Esto garantiza un funcionamiento armonioso de todas las piezas.

Inspección de superficies e inspección visual

La fundición puede llegar pronto a sus zonas problemáticas. La pieza puede estar debilitada por grietas, agujeros o asperezas. Los inspectores examinan de cerca estos defectos en la superficie. En caso de cualquier defecto, la pieza se rechaza incluso antes de entrar en la cadena de montaje.

Rayos X y ensayos no destructivos

También hay ciertos defectos ocultos en el metal que no son visibles. Por eso, en la fundición de automóviles se utiliza con frecuencia la prueba de rayos X. Es una técnica que revela vacíos, grietas o poros de aire en la pieza. Es una técnica que revela vacíos, grietas o poros de aire en la pieza. Los ensayos no destructivos permiten a las empresas localizar defectos sin necesidad de romper la pieza en pedazos.

Pruebas de resistencia mecánica

Los componentes producidos por la fundición de automóviles tienen que soportar tensiones, calor y vibraciones. Los ingenieros miden la resistencia, la dureza y la flexibilidad de las muestras. Son pruebas que garantizan que las piezas pueden soportar las condiciones reales de conducción.

Coherencia entre lotes

Los fabricantes de automóviles fabrican grandes cantidades de piezas en un día. El control de calidad se utiliza para garantizar la uniformidad de todas las piezas fundidas, independientemente del momento de la fundición. También se prueban piezas de muestra aleatorias de cada lote para garantizar que tienen el mismo nivel de calidad.

Se facilitan las normas y certificaciones internacionales

La fundición de automóviles es de calidad internacional, como ISO y ASTM. Estas normativas establecen las pautas de calidad y seguridad. La obtención de estas certificaciones genera confianza entre fabricantes de automóviles y clientes.

En general, la inspección no es la única preocupación del control de calidad en la fundición de automóviles. Se trata de conseguir un automóvil seguro y fiable. Pruebas estrictas y normas internacionales garantizan que se pueda confiar en las piezas de fundición en la calle.

El futuro de la fundición inyectada para automoción

La industria del automóvil está cambiando rápidamente. El futuro viene determinado por los coches eléctricos, los objetivos ecológicos y la producción de alta tecnología. En esta nueva era, la fundición a presión para automoción seguirá siendo aún más importante.

Coladas mayores y mezclas

El cambio a piezas de fundición más grandes y de una sola pieza es una de las mayores tendencias. Los fabricantes de automóviles ya no fabrican numerosas piezas pequeñas y las unen entre sí, sino que ahora fabrican algunas de las piezas grandes en una sola pieza. La más reconocida es Giga Casting, de Tesla. La firma cuenta con inmensas máquinas que funden partes enteras traseras o delanteras de sus coches en una sola colada. Esto hace que su fabricación sea menos pesada, menos costosa y más rápida. Es una tendencia que están siguiendo otros fabricantes de automóviles.

Fomento de los vehículos eléctricos

Para aumentar la autonomía, los vehículos eléctricos (VE) necesitan componentes más ligeros. La batería es un objeto voluminoso, y la reducción de peso es un problema importante en el bastidor y la carrocería. Esto se soluciona mediante la fundición a presión de aluminio y magnesio para automóviles. Los VE ya incluyen carcasas de batería, soportes de motor y sistemas de refrigeración fundidos. La demanda de piezas de fundición a presión aumentará a medida que se incremente el uso de VE.

Uso de metales reciclados

La industria automovilística se preocupa actualmente por la sostenibilidad. La mayoría de las empresas recurren al reciclado aluminio en forma de fundición inyectada de automóviles. El reciclaje del aluminio es más económico y emite menos que la extracción de material nuevo. En los próximos años, las plantas de fundición dependerán de un sistema de reciclaje de circuito cerrado, que engloba la fundición de piezas de coches viejos y su utilización en coches nuevos.

Fábricas inteligentes y automatización

Las instalaciones de fundición contemporáneas están cada vez más automatizadas. Los robots se ocupan de la fusión, el vertido, el recorte y la inspección. También se utilizan sensores e inteligencia artificial (IA) para identificar defectos en una fase temprana del proceso. En las fábricas inteligentes, el proceso de fundición a presión de automóviles es más rápido, seguro y fiable.

Aleaciones más resistentes y ligeras

Las aleaciones metálicas están a la vanguardia de la investigación. Se está experimentando con nuevas combinaciones de magnesio y aluminio para aumentar la resistencia y mantener un peso reducido. Las aleaciones resistentes al calor también son relevantes en componentes como las carcasas de los motores y las baterías de los vehículos eléctricos. Estos materiales avanzados se aplicarán en el futuro a la fabricación de vehículos aún más seguros y eficientes mediante el uso de la fundición inyectada para automoción.

Diversificación internacional de las fábricas de fundición a presión

Las plantas de fundición a presión aumentan a medida que crece la demanda de automóviles en todo el mundo. Asia, sobre todo China e India, está a la cabeza de la producción. Europa y Norteamérica también están invirtiendo en instalaciones de fundición de alta tecnología. La expansión mundial significa que la fundición a presión de automóviles seguirá siendo un proceso fundamental en la fabricación de vehículos en todo el mundo.

Conclusión

Sin el piezas de automoción de fundición a presiónla industria automovilística moderna no existiría. El proceso permite a los fabricantes producir automóviles potentes, ligeros y de bajo coste. Es preciso y eficaz, por lo que la industria tiene capacidad para producir millones de piezas de calidad al año.

Algunos de los procesos incluyen la fundición de automóviles y la fundición a presión de automóviles, garantizando así que todos los coches tengan un alto nivel de seguridad y rendimiento. En casi todos los sistemas del motor, la transmisión, la carcasa electrónica y la caja de la batería de un automóvil hay piezas de fundición para automóviles.

Las ventajas son claras. La fundición a presión de piezas de automóvil ahorra dinero y tiempo, y desarrolla productos duraderos. Su apoyo a la innovación también consiste en permitir un diseño sofisticado y soluciones ligeras. Estas ventajas no harán sino aumentar a medida que los coches sean más sofisticados.

En el futuro, la industria automovilística está abocada al futuro de la fundición a presión de automóviles. La próxima etapa de la fabricación consistirá en piezas de fundición de mayor tamaño, materiales sostenibles y fábricas inteligentes. Se confiará en las piezas de fundición a presión en los vehículos eléctricos, sobre todo por su eficiencia y rendimiento.

En pocas palabras, las piezas de automoción de fundición a presión no son sólo piezas. El diseño y la fabricación de automóviles modernos se basan en ellas. Con la creciente tecnología, este proceso seguirá produciendo vehículos más seguros, limpios y eficientes para el mundo.

Preguntas frecuentes

¿Qué son las piezas de automoción de fundición inyectada?

Son piezas de automóviles que se fabrican forzando el metal fundido en un molde de acero bajo mucha presión. Es un proceso que produce componentes potentes, precisos y ligeros que se aplican a los vehículos.

¿Qué metales se utilizan en la fundición de automóviles?

Las aleaciones de aluminio, magnesio y zinc son las más populares. Los metales que se utilizan en grandes cantidades son el aluminio, fuerte y ligero; el magnesio, muy ligero; y el zinc, fino y duradero.

¿Por qué es importante que exista una matricería de automoción para vehículos eléctricos?

Las baterías hacen que los vehículos eléctricos sean pesados. Las piezas ligeras se fabrican en fundición inyectada para automóviles, lo que aumenta la autonomía y la eficiencia. Las carcasas de las baterías y los soportes de los motores también se fabrican con esta técnica.

¿Qué hacen los fabricantes de automóviles para garantizar que las piezas fundidas son de calidad (piezas fundidas para automóviles)?

Realizan inspecciones, radiografías, inspecciones dimensionales y pruebas de resistencia. Esto garantizará que ninguna pieza fundida sea insegura, errónea o inválida.

¿Cuáles son los principales puntos fuertes de las piezas de automoción de fundición a presión?

Son precisos, duraderos, ligeros, suaves y económicos para la producción en serie. Estas ventajas las hacen indispensables en la producción automovilística contemporánea.