El automóvil moderno es una máquina sofisticada que consta de miles de piezas separadas con su propio propósito de proporcionar seguridad, rendimiento y fiabilidad. La fundición es uno de los diversos procesos de fabricación que se emplean en la industria del automóvil. En la actualidad, la fundición es un procedimiento irreversible en el que las piezas principales de un vehículo se forman moldeando metal fundido en piezas extremadamente detalladas y resistentes. Los motores, las transmisiones y los sistemas de frenado de la mayoría de los vehículos son algunos de los sistemas más importantes que requieren piezas fabricadas mediante fundición. De hecho, cuando los diseñadores y constructores discuten sobre la eficiencia, durabilidad y rentabilidad de la producción, la fundición de piezas de automóvil suele ocupar un lugar central en el debate.

El arte de la fundición no es nuevo; se inventó hace miles de años. Sin embargo, su aplicación en la industria del motor ha experimentado un cambio revolucionario para aprovechar las tecnologías de alta tecnología y las aleaciones más recientes que pueden adaptarse a las altas exigencias del automóvil moderno. La fundición ha contribuido decisivamente a que los coches mantengan un alto nivel de rendimiento a un coste relativamente bajo gracias a bloques de motor ligeros de aluminio que son resistentes y, componentes de frenos de hierro fundido resistentes.

El artículo repasará la historia de la fundición de automóviles piezas, procesos, ventajas y tendencias futuras de las piezas de fundición para automóviles y revelan las razones por las que las piezas de fundición para automóviles siguen siendo un pilar en la industria de fabricación de automóviles.

Índice

ToggleHistoria de la fundición

En realidad, fue el proceso de fundición de aluminio el que penetró en la esfera a mediados del siglo XX. La fundición se utiliza en vehículos desde finales del siglo XIX y principios del XX, cuando se desarrolló el automóvil para sustituir al coche de caballos. Los primeros motores exigían piezas potentes pero baratas, y la fundición era el camino adecuado. Uno de los primeros métodos para fabricar bloques de motor, cigüeñales y cárteres fue la fundición de hierro.

Con el aumento de la industria automovilística, las técnicas de fundición aumentaron y se hicieron avanzadas. Los fabricantes de automóviles aprendieron que podían aumentar la eficiencia del combustible sin reducir la vida útil de los vehículos gracias a motores y piezas estructurales más ligeros. La fundición se aplica a diferentes sistemas de los vehículos en función de su aplicación e importancia. Por último, las piezas de fundición para automóviles tienen el importante papel de aportar resistencia, precisión y rentabilidad para reducir el coste, razón por la cual las piezas para automóviles son los gigantes de la industria automovilística.

¿Qué son las piezas de fundición para automóviles?

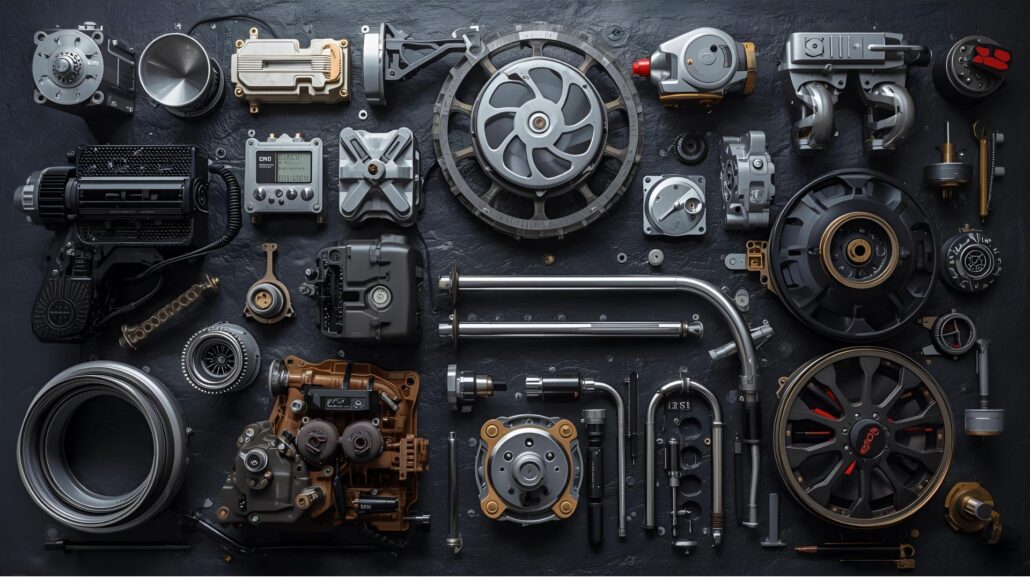

Las piezas de fundición para automóviles pueden definirse como piezas de un vehículo que se fabrican vertiendo metal fundido en un molde, y el metal fundido resultante se endurece hasta adquirir la forma deseada. Esto ha permitido fabricar componentes robustos, resistentes y complejos que se utilizan en automóviles, como bloques de motor, culatas, cajas de transmisión, tambores de freno y ruedas.

Son muy populares desde que se ofrecen castings:

- Flexibilidad de diseño - Se pueden realizar geometrías detalladas.

- Poder y resistencia - Los metales son resistentes a los esfuerzos intensos y al calor.

- Rentabilidad - Mejor con producción en serie.

- Versatilidad del material - Puede ser de aluminio, hierro, acero o magnesio.

Si tomamos el caso de un bloque de motor, éste tiene varias cámaras y conductos de refrigerante con aberturas roscadas que pueden fundirse correctamente.

¿Qué es el casting?

El proceso de fundición es un tipo de fabricación en el que el metal fundido se vierte en un molde y se deja enfriar en la forma del molde. Una vez enfriada, la pieza fundida se desmolda, se mecaniza (cuando es necesario) y se monta en el producto acabado. Es una operación en la que es posible producir piezas tanto resistentes como geométricamente complejas.

La razón por la que a los fabricantes de automóviles les gusta utilizar la fundición es que pueden producir grandes cantidades de piezas complicadas de calidad uniforme. También hay que mantener la temperatura de fusión adecuada para eliminar defectos como la porosidad o el relleno insuficiente.

Estamos hablando no sólo de piezas estructuralmente importantes de los automóviles, sino también de aquellas que deben ser precisas y duraderas en condiciones severas de altas temperaturas, presiones y desgaste constante.

Proceso de fundición de piezas de automóvil

La producción de grandes volúmenes también automatiza las máquinas o los sistemas de alta presión para garantizar un alto nivel de precisión y consistencia.

1. Creación de patrones

Comienza con la producción de un patrón, una imitación de la pieza acabada. Los patrones suelen ser de madera, metal o plástico. También determinan la forma y el tamaño exactos de la cavidad del molde en la que se verterá el metal fundido.

2. Preparación del molde

Se utilizan materiales arenosos, metálicos o cerámicos para formar un molde. Las dos mitades del molde forman la cavidad para dar forma a la pieza. También se pueden introducir huecos dentro del molde, como los conductos internos de un bloque de motor.

3. Fundición del metal

En un horno, se utiliza una temperatura controlada para fundir el metal o la aleación seleccionados (hierro fundido, aluminio o magnesio). Se trata de aportar propiedades mecánicas a aplicaciones de alto rendimiento, como motores o cajas de cambios.

4. Vertido

Una vez fundido, el metal se introduce en el molde. Durante el taladrado, fresado y torneado se garantizan los tamaños y acabados adecuados.

5. Solidificación y enfriamiento

El material calentado se deja enfriar y endurecer dentro del molde, adoptando la forma de éste. La pieza debe evitar un defecto de contracción o una grieta debido a velocidades de enfriamiento incontroladas.

6. Eliminación del moho

Al solidificarse, el molde se rompe (en la fundición en arena) o se abre (en la fundición permanente y en coquilla). A continuación, se extrae una pieza de fundición en bruto y se sigue procesando como pieza en bruto de fundición.

7. Limpieza

Se elimina el material innecesario, como bebederos, contrahuellas o rebabas. La pieza fundida puede granallarse o rectificarse para limpiar la superficie y facilitar su mecanizado.

8. Tratamiento térmico (si es necesario)

Las piezas de fundición pueden tratarse térmicamente para aumentar su resistencia, dureza o tenacidad. Fundición en arena - La fundición en arena es una de las formas más antiguas y comunes de moldear un molde de arena para darle una forma más complicada.

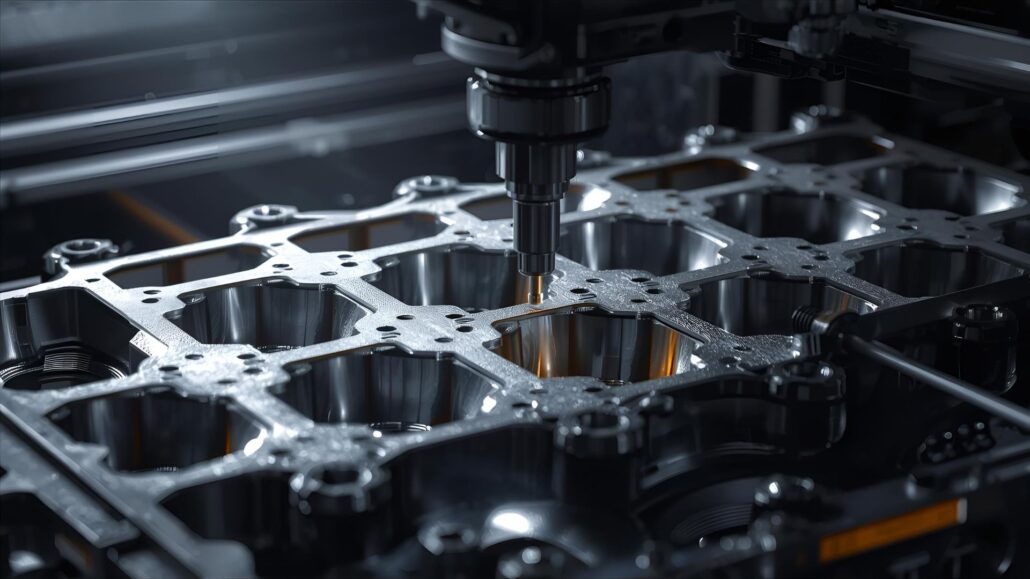

9. Mecanizado y acabado

A pesar de que la fundición genera formas casi netas, muchas piezas de automóvil tienen que mecanizarse para ser precisas. Se utiliza con el bloque motor, la culata y el colector.

10. Inspección y pruebas

Por último, se realizan comprobaciones de calidad en la pieza fundida. Se realizan ensayos no destructivos (END), pruebas dimensionales e inspección de materiales para garantizar que la pieza cumple las normas del sector antes de su montaje en un vehículo.

Tipos de métodos de fundición utilizados en automóviles

Hay varios métodos de fundición que se emplean en los automóviles.

- Fundición a presión - Esta técnica consiste en someter metal fundido a un molde de acero con gran presión para crear piezas con un acabado liso y sin errores dimensionales. La fundición a presión se utiliza habitualmente para fabricar componentes ligeros de aluminio y magnesio.

- Fundición a la cera perdida - La fundición a la cera perdida también se conoce como fundición a la cera perdida, y puede ser muy precisa en componentes más pequeños, como engranajes, soportes, etc.

- Fundición centrífuga - Se aplica principalmente a componentes cilíndricos como casquillos y manguitos, y el resultado es una pieza densa y sin defectos.

- Fundición en molde permanente - Incluye moldes reutilizables que ofrecen mayor precisión que la fundición en arena, pero son menos costosos que la fundición a presión.

Los fabricantes de automóviles eligen el proceso de fundición en función del material, el diseño, los requisitos de rendimiento y el volumen de producción.

Materiales de fundición Automóvil

Hierro fundido

El uso de hierro fundido es uno de los materiales más tradicionales y frecuentes de la fundición de automóviles. Tiene buenas cualidades de desgaste, resistencia y soporta altas temperaturas. Se utiliza en culatas, cajas de cambios, ruedas, etc.

Aleaciones de aluminio

Las aleaciones de aluminio también son muy apreciadas en la industria del automóvil porque son ligeras e impermeables a la corrosión. Las aleaciones de acero suelen ser lo bastante resistentes y fuertes para utilizarlas en componentes sometidos a mucha tensión y carga. Se utilizan en engranajes estándar, cigüeñales y piezas de suspensión.

Aleaciones de acero

Ofrecen una excelente relación peso-fuerza, por lo que pueden utilizarse como cajas de transmisión, volantes y soportes de salpicadero. El acero es más pesado que el aluminio, pero sigue siendo muy fiable en condiciones difíciles. Las aleaciones de cobre, como el bronce y el latón, no se utilizan mucho, pero son muy resistentes al desgaste y la corrosión.

Aleaciones de magnesio

Las aleaciones de magnesio pesan incluso menos que el aluminio y también son cada vez más populares en los coches modernos, donde el ahorro de peso es una preocupación importante. Se aplican sobre todo en productos de precisión más pequeños, como cojinetes, casquillos y racores, en los que se requiere una larga vida útil.

Aleaciones de cobre

Las aleaciones de cobre, como el bronce y el latón, no se utilizan mucho, pero son muy resistentes al desgaste y la corrosión. Se aplican sobre todo a productos de precisión más pequeños, como cojinetes, casquillos y racores, donde se requiere una larga vida útil.

Los fabricantes destacan con frecuencia el hecho de que los componentes de fundición para automóviles fabricados con el uso de estos materiales pueden resistir los factores mecánicos más duros y ser bastante económicos.

A continuación se presenta una tabla comparativa de materiales de piezas de fundición para automóviles:

| Material | Propiedades clave | Ventajas | Aplicaciones típicas |

| Hierro fundido | Gran durabilidad, excelente resistencia al desgaste, soporta altas temperaturas | Asequible, duradero, ideal para piezas de alta temperatura | Bloques de motor, tambores de freno, camisas de cilindro |

| Aleaciones de aluminio | Ligero, resistente a la corrosión, buena conductividad térmica | Reduce el peso del vehículo y mejora la eficiencia del combustible | Culatas, carcasas de cajas de cambios, ruedas |

| Aleaciones de acero | Alta resistencia y tenacidad, duradero bajo tensión | Adecuado para componentes pesados que requieren alta resistencia | Engranajes, cigüeñales, piezas de suspensión |

| Aleaciones de magnesio | Muy ligero, buena relación resistencia-peso | Mejora la eficiencia con componentes más ligeros | Cajas de transmisión, volantes, soportes de salpicadero |

| Aleaciones de cobre | Resistencia a la corrosión, buenas propiedades de desgaste | Larga duración en entornos corrosivos, buena precisión | Casquillos, cojinetes, racores pequeños |

Piezas de fundición para automóviles

La fundición es un aspecto crucial en la fabricación de numerosas piezas críticas para el automóvil. Algunas de las más críticas son:

Bloques de motor

- Uno de los usos de fundición más extendidos.

- Normalmente hierro fundido o aleaciones de aluminio.

- Debe poder soportar altas temperaturas, presiones y vibraciones.

Culatas

- Normalmente se fabrican con fundición de aluminio para hacerlos más ligeros.

- Alberga válvulas de admisión/escape, bujías y conductos de refrigerante.

Carcasas de transmisión

- Consistía en aleaciones ligeras y resistentes de aluminio o magnesio.

- Blinda y protege los engranajes y los ejes dentro de la transmisión.

Tambores y discos de freno

- Frecuentemente de hierro porque es resistente al calor y duradero.

- De suma importancia para la seguridad del vehículo sobre los altos niveles de fricción y temperaturas.

- Colector de admisión (IM) y colector de escape (EM).

- Fundición en arena debido a la complejidad de sus formas.

- Repartir el flujo de aire o los gases de escape dentro del sistema del motor.

Componentes de suspensión

- Los brazos de control, los soportes, entre otros, normalmente se funden para que sean resistentes y fiables.

- Debe someterse a presiones constantes en carretera.

Llantas (llantas de aleación)

- Normalmente fundido en aluminio.

- Fuerza, belleza y disminución del peso total.

- Cigüeñales y árboles de levas (en algunos)

- Puede fundirse antes de mecanizarse.

- Precisión y dureza de la demanda en los motores y la transmisión de potencia.

Todas estas ilustraciones muestran cómo la industria automovilística depende de las piezas de automóvil fabricadas mediante fundición para ofrecer rendimiento y durabilidad.

Viabilidad y fiabilidad

Los fabricantes prefieren la fundición a otros métodos de fabricación por varias razones:

Flexibilidad de diseño

Con la fundición es posible crear piezas de automóvil con formas complejas y detalles finos. Otras características, como paredes finas, cavidades internas y pasajes complejos, pueden hacerse directamente en el molde y minimizar el mecanizado adicional y ahorrar tiempo de producción.

Resistencia y durabilidad

Las piezas fundidas de automóviles son potentes y duraderas. Dureza considerable: los materiales de hierro fundido, aluminio y acero son lo bastante resistentes como para soportar calor intenso, cargas pesadas y vibraciones constantes. Esto es necesario en la industria del automóvil, y todos sus componentes son de calidad estándar y segura.

Relación coste-eficacia

Tras crear un molde, se pueden fundir miles de piezas iguales a un coste relativamente bajo. Esto hace que sea una de las formas menos costosas de producir grandes cantidades de piezas de automóvil en un lote.

Opciones ligeras

Las aleaciones ligeras, como el magnesio y el aluminio, también se apoyan en la fundición. Estos materiales reducen el peso total de los vehículos, con lo que mejoran el consumo de combustible y reducen las emisiones sin merma de la resistencia estructural.

Versatilidad de materiales

Se pueden fundir muchos metales diferentes. En función de la finalidad de la pieza (alta resistencia, resistencia a la corrosión, ligereza), los fabricantes de automóviles pueden elegir la aleación más adecuada.

La tecnología Smallcasting hoy

En las técnicas modernas de fundición, los resultados son reproducibles dentro de lotes de piezas. Los fabricantes intentan frenéticamente eliminar esas limitaciones aplicando técnicas superiores, como la fundición en vacío y las simulaciones por ordenador.

Según los científicos de la automoción, los componentes de fundición para automóviles suelen ser más resistentes y menos costosos, por lo que son la única solución viable.

Desventajas y problemas de la fundición

También hay problemas con el reparto, aunque no son tan ventajosos:

Defectos en las piezas moldeadas

Los defectos de fundición son uno de los mayores problemas de la fundición. El componente final puede verse debilitado por problemas como porosidad, grietas, cavidades de contracción e inclusiones. Estos defectos pueden requerir pruebas adicionales y garantías de calidad para asegurar que el componente es seguro.

Necesidad de mecanizado

A pesar de las formas casi netas producidas por la fundición, la mayoría de los componentes aún necesitan ser mecanizados para ser precisos. Los asientos de los cojinetes, los orificios de los pernos y las zonas de sellado deben acabarse con una tolerancia ajustada. Esta medida adicional añade tiempo y coste a la producción.

Limitaciones materiales

No todos los metales son aptos para la fundición. Otras aleaciones son difíciles de colar, es probable que se agrieten o no ofrecen la resistencia preferida. Esto restringe la selección de materiales en algunos componentes del automóvil e incluso obliga a los fabricantes a buscar otras vías.

Alto consumo energético

La fundición es también un proceso de alta temperatura que consume mucha energía al fundir los metales. Esto hace que el proceso de fundición consuma mucha energía en comparación con otros procesos de producción, lo que plantea un problema de costes y medioambiental.

Preocupaciones medioambientales

Además del consumo de energía, la fundición también produce residuos de emisiones, como arena usada, escoria y emisiones de los hornos de fusión. La gestión de estos subproductos es aún más difícil, ya que los fabricantes de automóviles están adoptando procesos de fabricación más respetuosos con el medio ambiente.

Tecnología de fundición en la actualidad

La tecnología de fundición está diseñada para cumplir los requisitos de los coches eléctricos y la sostenibilidad:

- Sistemas automatizados de fundición - Ahorrar despilfarros y aumentar la precisión.

- Impresión 3D de moldes - Desarrollo más rápido de prototipos.

- Aleaciones de alto rendimiento - Más resistentes y pesan menos que los normales.

- Integración del VE - Vehículos eléctricos Actualmente se utilizan grandes piezas de fundición de aluminio de una sola pieza (a veces denominadas giga-fundición) en la producción del chasis de los vehículos eléctricos.

Los innovadores señalan que las piezas de los automóviles producidas mediante fundición están cambiando con la nueva generación de vehículos.

Comparación técnica de los materiales utilizados en la fundición de automóviles

Una tabla bastante técnica de los materiales utilizados en la fundición de automóviles, aquí está una versión ampliada con las propiedades de ingeniería más importantes, beneficios y uso:

| Material | Densidad (g/cm³) | Resistencia a la tracción (MPa) | Conductividad térmica (W/m-K) | Principales ventajas | Aplicaciones típicas |

| Hierro fundido | 6.9 - 7.3 | 150 - 400 | 40 - 55 | Alta resistencia al desgaste, buena amortiguación de vibraciones, soporta altas temperaturas | Bloques de motor, tambores de freno, camisas de cilindro |

| Aleaciones de aluminio | 2.6 - 2.8 | 200 - 400 | 120 - 160 | Ligero, resistente a la corrosión, buena maquinabilidad | Culatas, carcasas de cajas de cambios, ruedas |

| Aleaciones de acero | 7.7 - 7.9 | 400 - 1200 | 15 - 60 | Muy fuerte, alta tenacidad, resistencia a la fatiga | Cigüeñales, engranajes, componentes de suspensión |

| Aleaciones de magnesio | 1.7 - 1.9 | 150 - 300 | 70 - 90 | Extremadamente ligero, buena relación resistencia-peso | Cajas de transmisión, volantes, piezas del salpicadero |

| Aleaciones de cobre | 8.7 - 8.9 | 200 - 500 | 300 - 380 | Excelente resistencia al desgaste, alta conductividad térmica y eléctrica | Rodamientos, casquillos, pequeños accesorios de precisión |

Se presenta en forma técnica/ingeniería con las propiedades numéricas (densidad, resistencia a la tracción, conductividad térmica), ventajas y aplicaciones.

Consideraciones medioambientales

La industria del automóvil ha desarrollado un interés por la sostenibilidad. La fundición es un proceso que consume energía; sin embargo, el reciclaje y la mejora de las técnicas de fundición están minimizando sus efectos sobre el medio ambiente. La cantidad de energía utilizada para reciclar aluminio, como metal reciclado, es mucho menor que la empleada para fabricar metal nuevo.

El objetivo de la fabricación ecológica es garantizar que las denominadas piezas de fundición para automóviles no sólo sean duraderas, sino también respetuosas con el medio ambiente.

Perspectivas de futuro

El futuro de la fundición de automóviles pinta bien. Los vehículos eléctricos están al caer, lo que significa que se necesitan más que nunca piezas ligeras pero potentes. El uso de grandes aluminio fundido piezas es minimizar el número de piezas que intervienen en la fabricación de conjuntos de automóviles, y producirlos más rápido y con menos costes.

También en este caso, el crecimiento estará impulsado por los mercados emergentes, ya que se necesitan técnicas de fabricación asequibles y duraderas para producir vehículos en grandes cantidades.

Conclusión

Desde que se introdujo la industria del automóvil, la fundición ha sido la industria principal en la fabricación de automóviles y sigue siéndolo hoy en día. El mundo del automóvil no podría haber sido lo que es hoy sin las piezas de fundición (bloques de motor, piezas de suspensión, etc.). La fundición seguirá siendo uno de los procesos más significativos de la industria del automóvil con las innovaciones modernas, las prácticas sostenibles y la inclusión en la producción de vehículos eléctricos.

En resumen, la dependencia de las piezas de automóvil producidas mediante fundición también puede demostrar que un procedimiento probado en el tiempo es capaz de ajustarse a las exigencias del nuevo siglo y a sus retos. Asimismo, la potencia, el carácter económico y la versatilidad de las denominadas piezas de fundición para automóviles las convierten en una leyenda del transporte actual y futuro.

Preguntas frecuentes

1. ¿Qué son las piezas de fundición para automóviles?

Las piezas de fundición para automóviles son elementos que se crean vertiendo metal líquido en un molde, y éste se endurece para darle la forma deseada. Se utiliza mucho para fabricar bloques de motor, culatas, carcasas de transmisión, piezas de freno y ruedas.

2. ¿Qué tiene de importante la fundición en el mundo del automóvil?

Una de las razones por las que la fundición es importante es que permite fabricar piezas complejas y duraderas en grandes cantidades a un coste comparativamente bajo. También es flexible en el diseño, permite utilizar aleaciones ligeras y proporciona uniformidad en grandes cantidades de producción.

3. ¿Cuáles son los materiales típicos de las piezas de fundición de automóviles?

Los más populares son el hierro fundido, las aleaciones de aluminio, las aleaciones de acero, las aleaciones de magnesio y las aleaciones de cobre. Cada material se seleccionará en función de las prestaciones del componente, como la resistencia, el peso o el desgaste, y la resistencia al calor.

4. ¿Cuáles son las ventajas de la fundición en las piezas de automóvil?

Las ventajas de la fundición son la libertad de diseño, el bajo coste, la gran resistencia y durabilidad, la posibilidad de utilizar aleaciones ligeras y la calidad constante en la fabricación de grandes volúmenes. Esto la ha convertido en la forma favorita de producir piezas importantes del automóvil.

5. ¿Cuáles son los problemas o limitaciones más importantes de la fundición en el coche?

Los defectos de fundición (porosidad o grietas), el mecanizado adicional para conseguir precisión, la limitación del material, el elevado consumo de energía y los problemas medioambientales causados por las emisiones y los residuos son los principales retos.