El aluminio forjado es uno de los materiales más fiables en la práctica de la ingeniería contemporánea. Se forma prensando aluminio sólido con una gran cantidad de calor y presión. Esto altera la estructura interna del metal y lo hace más fuerte y resistente que el aluminio fundido. Por ello, las industrias que requieren seguridad y durabilidad utilizan aluminio forjado. El aluminio en sí mismo ya está calificado como ligero, resistente a la corrosión y versátil. Está presente en vehículos, aviones, edificios, electrónica e incluso en herramientas comunes. Sin embargo, no todo lo que está hecho de aluminio es igual. El rendimiento del metal se ve directamente afectado por cómo se forma.

El aluminio se funde y se vierte en moldes cuando se funde. Esto puede provocar defectos como burbujas de aire y agujeros. La forja elimina estos problemas. En lugar de fundirse, el aluminio se prensa para darle forma, de modo que el grano se ve obligado a ajustarse al diseño de la pieza. Se obtiene así un material muy potente y homogéneo.

El aluminio forjado se ha hecho popular ahora que las industrias están optando por soluciones más ligeras, seguras y eficientes. En este artículo se explica por qué es mejor que el metal fundido, el proceso de forja de metales, dónde se aplica y el futuro de la forja de aluminio.

Índice

Toggle¿Qué es el aluminio forjado?

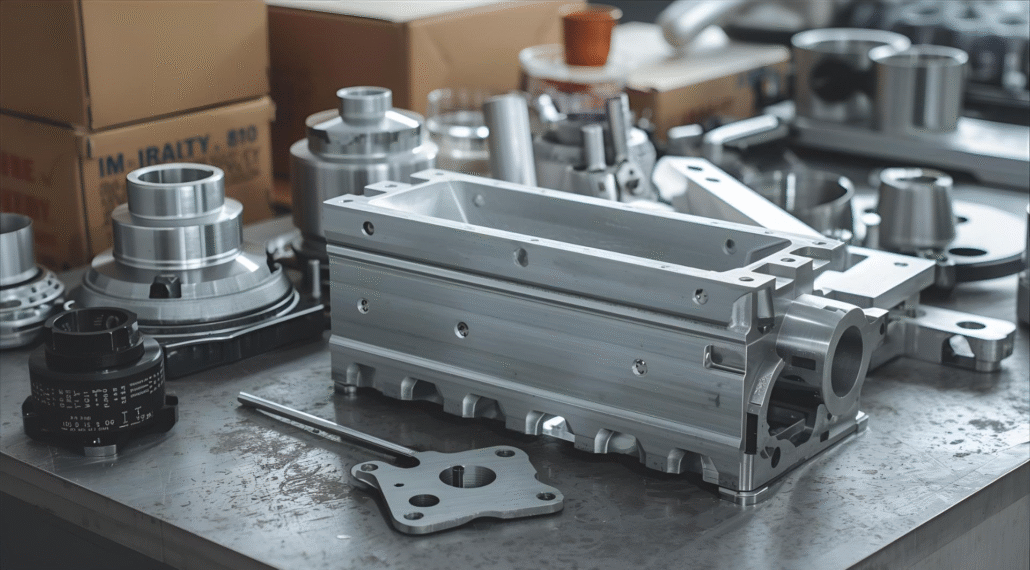

El aluminio forjado se obtiene prensando aluminio macizo a alta presión. El metal no se funde del todo como en la fundición. Se calienta hasta que se vuelve blando y maleable. Una vez ablandado, el aluminio se estampa o se golpea para darle la forma deseada mediante pesadas máquinas de forja. Este esfuerzo aplana el metal y también perfecciona sus granos internos. El grano se orienta en la dirección de la forma y contribuye a mejorar la resistencia y la tenacidad de la pieza. Una estructura tan fina también elimina numerosos defectos presentes en el aluminio fundido, como poros o grietas. En consecuencia, el aluminio forjado es más seguro, duradero y resistente.

¿Cómo funciona una fragua de aluminio?

La forja se realiza en una fragua de aluminio. El proceso consta de varios pasos:

- Calefacción - El tocho de aluminio se calienta hasta ablandarse, pero sin fundirse.

- Conformación - El tocho caliente se introduce en una prensa/martillo de forja. La forma deseada se consigue mediante alta presión.

- Refrigeración - El forjado se deja enfriar de forma controlada para que la pieza forjada conserve su resistencia.

- Acabado - Se puede realizar un mecanizado o tratamiento térmico adicional para proporcionar precisión.

Este proceso termina con una porción gruesa, sólida y homogénea. No presenta puntos débiles ni burbujas de aire como la fundición.

Ventajas del aluminio forjado

El metal fundido y otros materiales no pueden hacer lo que el aluminio forjado. Se ha convertido en la herramienta preferida en sectores en los que no podemos permitirnos renunciar al rendimiento y la seguridad.

Fuerza superior

El aluminio forjado es muy resistente, y ésta es una de sus principales ventajas. La estructura de grano del metal se refina a través del proceso de forja. La resistencia a la tracción y a la fatiga aumentan gracias a esta alineación. Los componentes falsos pueden soportar cargas pesadas, así como tensiones y deformaciones repetidamente sin fallar. Esto también los posiciona muy bien en actividades de alto rendimiento como trenes de aterrizaje de aviones, sistemas de suspensión y maquinaria industrial.

Ligero pero resistente

El aluminio es intrínsecamente más ligero que el acero, y el forjado lo es aún más. El aluminio forjado es muy resistente para su peso. Esto permite a los ingenieros fabricar máquinas y vehículos más ligeros que siguen siendo seguros y resistentes. La pérdida de peso hace que los coches y aviones consuman menos combustible, pero también les confiere durabilidad.

Mayor resistencia a la fatiga

Las piezas de fundición se desgastan mucho más que las de aluminio forjado. La fatiga es una condición en la que una pieza se ha desgastado debido a múltiples ciclos de tensión. Debido a la debilidad de la estructura del grano, las piezas de fundición tienden a agrietarse. El aluminio forjado no se agrieta con facilidad, por lo que las piezas fabricadas con este material sobreviven mucho tiempo en manos de quienes las utilizan.

Estructura granulométrica uniforme

El proceso de forja se utiliza para hacer coincidir la forma de la pieza con el grano del metal. Este granulado homogéneo hace que sea cada vez más difícil de golpear. Por el contrario, la fundición da estructuras de grano arbitrarias que crean posiciones débiles.

Seguridad y fiabilidad

La seguridad es la primera prioridad en industrias de alta presión como la aeroespacial, la de automoción y la de defensa. El aluminio forjado es fiable, ya que proporciona potencia, dureza y estabilidad a lo largo del tiempo, incluso en circunstancias extremas.

Usos de la forja del aluminio

La forja de aluminio ha causado sensación en el mundo en el que se necesitan piezas ingrávidas, potentes y duraderas. Se considera que las piezas de aluminio forjado son seguras y, por tanto, se confía en ellas para aplicaciones críticas relacionadas con la seguridad.

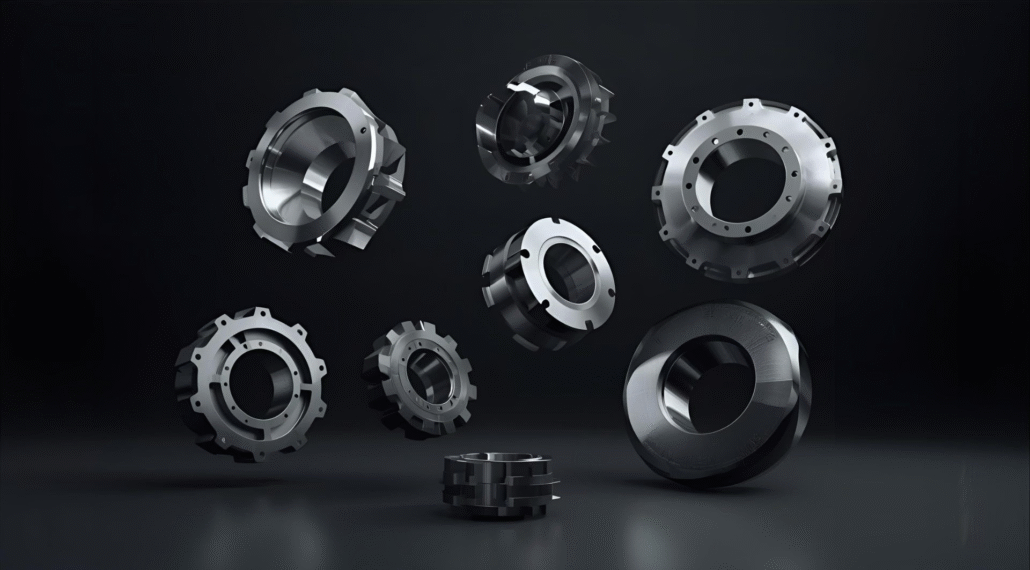

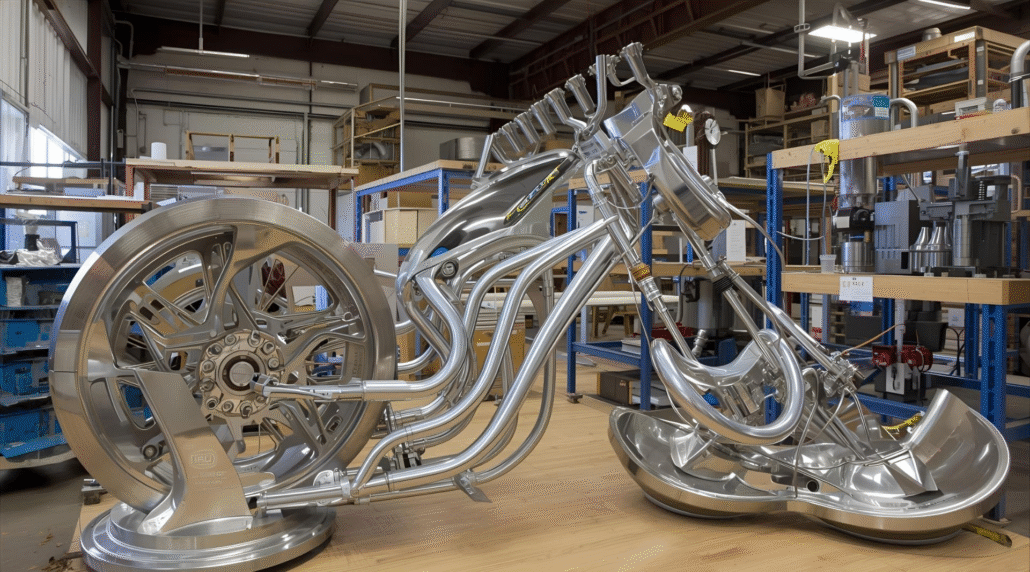

Industria del automóvil

Los automóviles modernos utilizan aluminio de forma fraudulenta. Una aplicación muy común es en las ruedas. En comparación con las ruedas de fundición, las forjadas son más ligeras, duraderas y seguras. Este tipo de pérdida de peso mejora la maniobrabilidad y la eficiencia del combustible. Otro uso importante son las piezas de suspensión, que deben resistir cargas pesadas, impactos y vibraciones en carretera. El aluminio utilizado es forjado, por lo que no sufren tensiones. Además, la mayoría de las piezas del motor, incluidas las bielas y los pistones, son forjadas. Estas secciones pueden soportar altas presiones y temperaturas calientes con una larga durabilidad. En resumen, el aluminio forjado mejora el rendimiento y la seguridad del automóvil.

Industria aeroespacial

Los aviones necesitan componentes ligeros y resistentes. El aluminio forjado se ajusta a esta especificación. Se aplica a los trenes de aterrizaje, que deben soportar altos niveles de impacto durante el aterrizaje y el despegue. También se da en las estructuras de las alas, donde la eficacia depende de la ligereza. Las piezas de aluminio forjado soportan la presión, el calor y las vibraciones de los motores de los aviones. El fallo no es una opción en vuelo; por eso la industria aeroespacial confía en la forja.

Militar y Defensa

Las aplicaciones de defensa requieren aluminio forjado. Las piezas forjadas de tanques, aviones y buques de guerra tienen que soportar las condiciones extremas del combate. El forjado garantiza la máxima tenacidad, resistencia y fiabilidad incluso en las condiciones más duras.

Maquinaria industrial

Los grandes equipos suelen funcionar a plena carga. Los productos de aluminio forjado son resistentes al desgaste y reducen al mínimo los tiempos de inactividad. Esto los convierte en soluciones rentables y a largo plazo para los fabricantes.

Deportes y estilo de vida

Los artículos deportivos y de estilo de vida también utilizan aluminio forjado. Los componentes forjados se utilizan para fabricar bicicletas de gama alta, material de escalada y equipamiento deportivo. Estos objetos deben ser ligeros y duraderos durante mucho tiempo, por eso el forjado es el mejor método.

¿Por qué las industrias utilizan la forja en lugar de la fundición?

La forja es la opción de la industria frente a la fundición porque es fiable y segura. Durante el proceso de enfriamiento, el aluminio fundido es propenso a formar defectos. Cuestiones como la porosidad, la contracción y la mala estructura del grano forman puntos débiles en el material. Estos puntos débiles aumentan la posibilidad de que una pieza de fundición se agriete o se rompa debido a la tensión.

El aluminio forjado está libre de estos problemas. El forjado permite compactar el metal, afinar los granos y eliminar las zonas internas del metal. Esto crea una sección más dura y gruesa que es más resistente a la fatiga. Por ejemplo, las llantas forjadas pueden sufrir un golpe instantáneo y un gran peso sin romperse, y las de fundición pueden doblarse o romperse cuando ocurre lo mismo.

La distinción es literalmente una cuestión de vida o muerte en sectores críticos como el aeroespacial, la automoción y la defensa. Los equipos militares, los brazos de suspensión y los trenes de aterrizaje de los aviones no pueden soportar un fallo repentino. Por eso, los fabricantes prefieren la forja. Proporciona la potencia, dureza y fiabilidad que no se encuentran en la fundición.

Problemas de forja del aluminio

A pesar de que la forja proporciona mejores prestaciones, está asociada a algunas dificultades. Estas son el aumento de los precios, las limitaciones de diseño y el mayor tiempo de producción.

Mayor coste

La forja requiere sistemas de utillaje, prensas pesadas y hornos. Estas máquinas consumen mucha energía y necesitan operarios cualificados. En consecuencia, la forja es más cara para empezar que la fundición. Esto puede ser un inconveniente para los productos de poco valor o bajo presupuesto.

Formas complejas

La ventaja de la fundición es que también sería posible moldear aluminio fundido con formas detalladas. La forja, por su parte, forma metal sólido bajo presión, y eso crea una limitación en el diseño. Estos inventos reducen los residuos, mejoran la calidad y hacen más que el aluminio forjado.

Producción más lenta

La forja no es tan rápida como la fundición. Cada sección tiene que calentarse, prensarse, enfriarse y refinarse por separado. La fundición de alto volumen de producción permite fabricar varios componentes simultáneamente y, por tanto, es más rápida.

Por qué sigue triunfando la forja

Sin embargo, el aluminio forjado es el material preferido en las industrias aeroespacial, automovilística, de defensa y de maquinaria pesada. Los costes o la velocidad no son de gran importancia en estas industrias, sino la seguridad y la durabilidad. El aluminio forjado es lo suficientemente fiable como para justificar la inversión adicional.

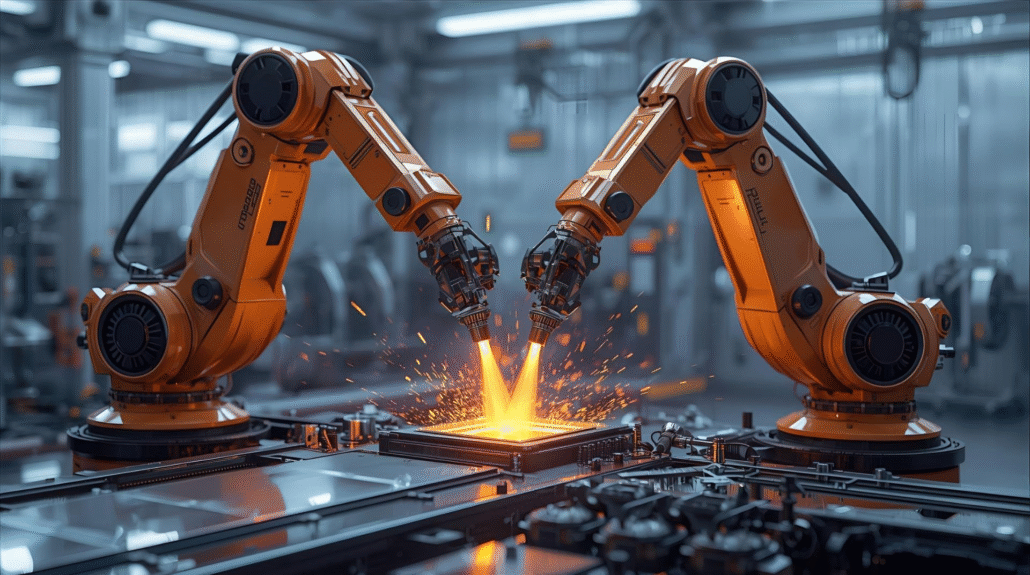

Desarrollo de la forja del aluminio

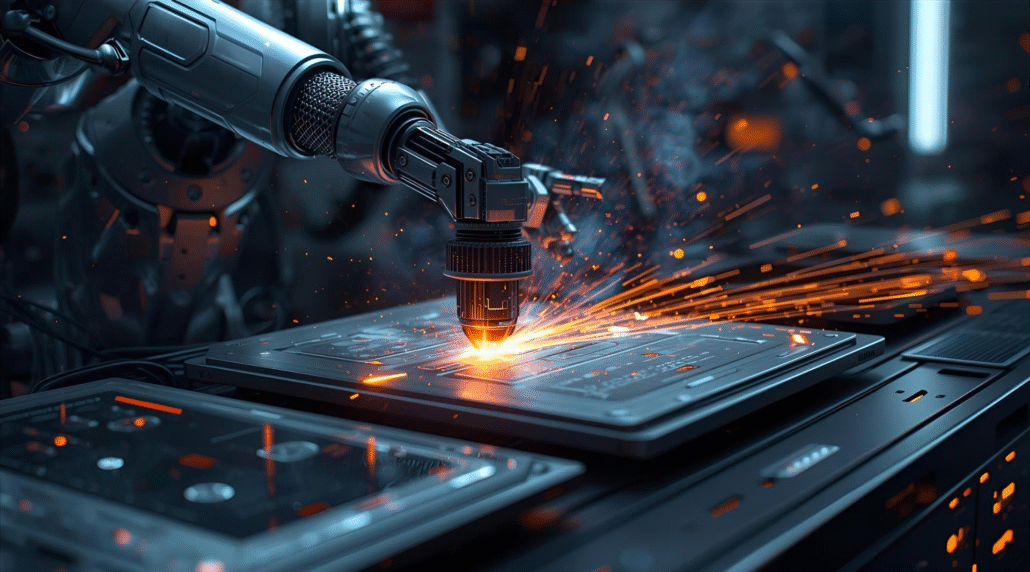

La tecnología actual está transformando la forja del aluminio en un proceso más eficaz y preciso. El mecanizado CNC proporciona la precisión de dimensiones y calidad superficial.

Simulación por ordenador

El flujo del grano, los puntos de tensión y la conducta del material pueden predecirse ahora con herramientas de simulación durante la forja. Este método de refuerzo mejora la resistencia, el acabado superficial y la dureza. Se generan menos residuos, lo que ahorra material y costes.

Integración del mecanizado CNC

Muchas de las piezas necesitan más acabado después del forjado. La forja con preformas de aluminio impresas en 3D es una de las innovaciones disponibles. Las preformas de aluminio impresas en 3D pueden forjarse para hacerlas más resistentes y densas. El CNC unido a la forja permite a los fabricantes fabricar componentes complicados de una calidad y consistencia extremadamente altas.

Métodos de forja híbridos

Otros fabricantes no separan la forja y no utilizan otros métodos de fabricación como el mecanizado o el tratamiento térmico. A medida que la tecnología siga desarrollándose, la forja de aluminio seguirá siendo un componente vital en la automoción, la industria aeroespacial y la industria. También permite la producción de componentes con capacidades de nicho en las industrias de alta tecnología.

Impresión 3D más forja

Esto convierte al aluminio forjado en una alternativa para otras industrias que desean reducir la huella de carbono. El proceso permite fabricar formas casi netas, ligeras y resistentes.

Expandir el futuro

Estos avances reducen el coste de producción y dan acceso a nuevas opciones de diseño.

Impacto medioambiental

El aluminio forjado también es ecológico. He aquí por qué:

- Durabilidad - Cuanto más dure, menos recambios.

- Reciclabilidad - El aluminio puede reciclarse indefinidamente sin degradarse.

- Conservación de la energía - La forja de aluminio reciclado ahorra energía en comparación con la extracción de material nuevo.

Son cosas malsanas que debilitan y desestabilizan.

Aluminio forjado comparado con otros

Aluminio forjado frente a aluminio fundido

Aluminio fundido es menos caro y más débil. Tiene pequeñas burbujas de aire y defectos de refrigeración. Eso hace que el aluminio sea más popular en esas situaciones de gran tensión y, de hecho, el magnesio se utiliza mucho cuando su principal objetivo es reducir el peso. El aluminio forjado se moldea a presión. El grano se desplaza según la forma, lo que lo hace más duro y pesado. El aluminio forjado es siempre superior en el caso de componentes críticos para la seguridad.

Aluminio forjado frente a acero

El acero es más potente que el aluminio, y es mucho más pesado. Este mayor peso reduce la eficiencia del coche y del avión en cuanto a consumo de combustible. Sin embargo, el aluminio forjado sigue siendo popular por su relación coste-resistencia-sostenibilidad. Nunca podrá ser igual que el acero en cuanto a resistencia pura, pero ofrece una buena dosis de dureza con una fracción del peso. Por eso las industrias aeroespacial y automovilística tienden a utilizar aluminio forjado en lugar de acero.

Aluminio forjado frente a titanio

El titanio es un metal muy resistente y no corrosivo. Pero también es costoso y más difícil de procesar. El aluminio, forjado, es menos caro y puede moldearse con facilidad. El titanio no ha sido totalmente sustituido por el aluminio, pero en el sector aeroespacial y de defensa su uso se limita a piezas que necesitan resistencia pero no mucha masa y, por tanto, es mejor sustituirlo por el aluminio.

Aluminio forjado frente a magnesio

El magnesio es más barato que el aluminio y no es tan resistente. Se corroe con facilidad y tiene poca resistencia a la fatiga. El aluminio puede forjarse para ofrecer más resistencia y vida útil. La fabricación puede ser más potente y más característica que la del aluminio fundido, que contiene defectos como porosidad y falta de uniformidad en la estructura del grano.

Aluminio forjado vs. Fibra de carbono

La fibra de carbono es extremadamente ligera y muy potente. Pero es muy cara de fabricar y difícil de reparar. El aluminio forjado es más barato, más sencillo de mecanizar y se puede reciclar. La fibra de carbono se ha seleccionado en función de su rendimiento en industrias específicas. La ligereza y longevidad del aluminio forjado van a impulsar la industria del aluminio forjado en el futuro.

El futuro del aluminio forjado

La combinación de forja e impresión 3D ha proporcionado nuevas oportunidades y ha permitido producir diseños más ligeros y resistentes. Esta demanda se ve influida por varias tendencias en todo el mundo.

La primera razón es el paso a los vehículos eléctricos (VE) a un ritmo impresionante. Los VE necesitarán componentes que mantengan bajo el peso total del vehículo sin afectar a su seguridad. El aluminio forjado lo satisface, ya que puede ofrecer una elevada relación resistencia-peso. La forja es el proceso de adaptar el flujo de grano a la forma de la pieza mediante calor y presión controlados para formar piezas que puedan soportar grandes pesos, tensiones repetitivas y condiciones desfavorables. Las piezas forjadas, como las ruedas, los brazos de suspensión y las carcasas de las baterías, tendrán un papel más importante a medida que aumente la adopción de los vehículos eléctricos.

También está el crecimiento de la industria aeroespacial. Las aerolíneas están haciendo un mayor número de pedidos de aviones para hacer frente al aumento de pasajeros, y los programas de defensa exigen que las aeronaves sean aviones de combate avanzados y drones. El aluminio forjado es el ingrediente clave en esta industria, ya que los trenes de aterrizaje, las estructuras de las alas y las piezas de los motores tienen que ser extremadamente resistentes pero muy ligeros.

Otra capa de demanda es el gasto militar y de defensa adicional. Los tanques, vehículos blindados, barcos y aviones fabricados en el mundo moderno requieren materiales resistentes a condiciones de combate extremas. El aluminio forjado ofrece la estabilidad y resistencia necesarias en tales circunstancias.

Conclusión

Aluminio forjado es uno de los componentes más fiables del mundo moderno de la fabricación. Por eso, el aluminio forjado debe emplearse en aquellas industrias que consideran la seguridad y el rendimiento lo más importante. Las aplicaciones automovilísticas de ruedas forjadas, sistemas de suspensión, piezas de motor, etc. incluyen componentes que mejoran el consumo de combustible y la estabilidad de los conductores.

Será la base de la ingeniería y la innovación del futuro, ya que no hay nada más potente, seguro y duradero. La combinación de impresión 3D y forja ha proporcionado nuevas oportunidades, y hoy podemos fabricar diseños más ligeros y potentes. Se espera que los trenes de aterrizaje forjados, las estructuras de las alas y las piezas de las turbinas que se utilizan en el sector aeroespacial sobrevivan a fuerzas extremas. La defensa es otro sector que requiere aluminio forjado en tanques, aviones y sistemas navales, y el fallo no es una opción.

Actualmente, la forja cuesta más y lleva más tiempo que la fundición, pero los avances tecnológicos, como las simulaciones por ordenador, el mecanizado CNC y la fabricación híbrida, hacen que el procedimiento sea más eficaz. Constituye la base de la próxima generación de ingeniería e innovación, ya que ninguno puede igualar su combinación de potencia, seguridad y durabilidad. El aluminio forjado seguirá siendo un producto importante a medida que cambien las industrias de todo el mundo. La razón por la que la ingeniería y la innovación tienen un futuro prometedor es que la fuerza, la seguridad y la durabilidad no pueden equipararse.