Uno de los procesos metálicos más importantes, que se utiliza hoy en día, es la fundición a alta presión. Se caracteriza por la capacidad de fabricar componentes de alta precisión. Es un proceso al que recurren los fabricantes cuando necesitan piezas de calidad en grandes cantidades. El proceso se consigue ejerciendo mucha presión sobre el metal fundido y forzándolo en un molde de acero, denominado matriz. La presión se utiliza para mantener el flujo del metal hacia todos los rincones del molde. Produce componentes de pequeños detalles, paredes estrechas y superficies lisas. Por ello, la fundición a alta presión sería una opción conveniente en el caso de una industria que tenga que ser precisa y uniforme.

Algunos ejemplos de los metales que suelen utilizarse durante el proceso son el aluminio, el zinc y el magnesio. Cada material tiene sus propias ventajas. Fundición a presión El aluminio es ligero y no sufre corrosión. La razón es que Fundición a presión de cinc puede moldearse en diseños finos e intrincados. La resistencia de fundición a presión de magnesio es muy ligera. La fundición a alta presión sirve a la mayoría de las industrias. Proporciona piezas vitales en las industrias automovilística, aeroespacial, electrónica y de fabricación de bienes de consumo.

Este proceso proporciona durabilidad y rendimiento en carcasas de motores y en cajas de componentes electrónicos, entre otras cosas. Este artículo tratará sobre la funcionalidad de la fundición a alta presión, el material utilizado, sus ventajas, limitaciones y sus numerosas aplicaciones.

Índice

ToggleFundición inyectada a alta presión

Fundición a alta presión tiene una historia de más de 100 años. Su creación se remonta al siglo XIX, cuando se utilizaba para crear tipos de imprenta. Con el tiempo, la tecnología se perfeccionó y se convirtió en un procedimiento esencial en las industrias automovilística y aeroespacial.

En la actualidad, uno de los métodos más eficaces para fabricar piezas metálicas compuestas es la fundición a alta presión. Puede emplearse en casos en los que se necesita precisión, durabilidad y rapidez. Este proceso ha sido adoptado por los fabricantes porque proporciona una producción sustancial de calidad regular, formas suaves y detalladas que se ajustan a los requisitos de la ingeniería moderna.

El proceso de fundición a presión de alta presión

La fundición a alta presión es un proceso rápido, preciso y aplicable en la producción en serie. Es una combinación de máquinas de alta con metal fundido que fabrica piezas precisas y detalladas. El proceso completo permite a los fabricantes producir miles de componentes de calidad similar.

Preparación del troquel

Comienza con la preparación de la matriz. El molde o matriz de acero se lava meticulosamente y se rocía con un lubricante. Esto sirve para regular la temperatura y garantizar que el metal no se adhiera a la superficie de la matriz. La matriz debe estar bien preparada, ya que de ella depende que la fundición final salga sin problemas.

Fundición de metales

Tras leer una matriz, el material preferido -aluminio, zinc o magnesio- se funde en un horno. El metal debe calentarse al grado de temperatura adecuado para alcanzar un estado completamente líquido. La resistencia y el acabado de la fundición final dependen en gran medida de la calidad de la fusión.

Inyección de metal

A continuación, el metal fundido se introduce a presión en la matriz. Esta presión presiona el metal en todos los rincones de la cavidad del molde. Esto permite fabricar paredes finas, bordes afilados y formas complejas difíciles de conseguir con otros procesos de fundición.

Enfriamiento y solidificación

El metal se congela rápidamente dentro del molde de acero tras la inyección. Los periodos de enfriamiento también son extremadamente cortos; pueden durar sólo unos segundos. El enfriamiento rápido proporciona a la pieza su resistencia y ayuda a mantenerla en el tamaño adecuado.

Expulsión del troquel

Una vez solidificado el metal, se abre la matriz. La pieza fundida es forzada a salir del molde mediante pasadores eyectores. En esta fase se da forma a la pieza, salvo que aún contiene material adicional que debe eliminarse.

Recorte y acabado

La última fase es el acabado y la preparación. Se elimina el metal sobrante, lo que se conoce como rebaba. En función de las necesidades, la pieza puede mecanizarse, pulirse, pintarse o recubrirse. Esto garantizará que el componente esté preparado para ser utilizado.

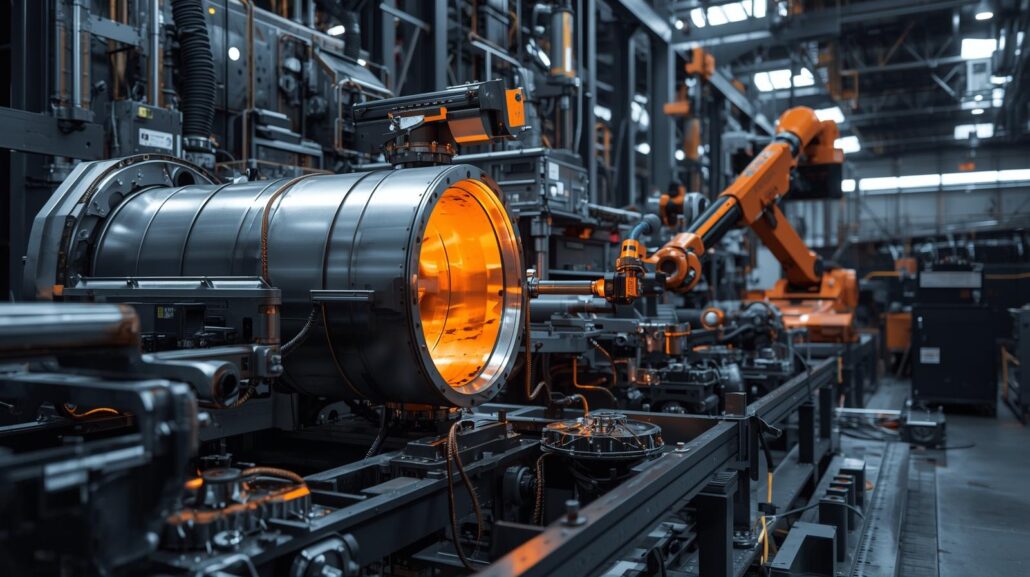

Automatización en las fábricas modernas

La fundición a alta presión está totalmente automatizada en las fábricas modernas. Las fases de inyección, enfriamiento y expulsión son realizadas con precisión por robots. La automatización mejora la consistencia, reduce los gastos de mano de obra y la convierte en una forma ideal de emprender la producción en masa.

Materias primas de la fundición a alta presión

La fundición a alta presión es ideal para metales no férreos que tienen puntos de fusión relativamente bajos. Los más frecuentes son:

Aluminio

El más popular es fundición de aluminio a presión. Es una combinación de bajo peso y alta resistencia. Los productos de aluminio también son resistentes a la corrosión, por lo que son adecuados para coches, aviones y electrónica.

Zinc

Las piezas pequeñas, finas y precisas se funden mejor con zinc. El zinc tiene buena tenacidad y resistencia. También permite paredes delgadas y detalles finos. Por eso es adecuado para conectores, carcasas y piezas decorativas.

Magnesio

El magnesio es el metal estructural de fundición a presión más ligero. Posee una buena relación resistencia-peso. Suele utilizarse en la industria aeroespacial, automovilística y electrónica de consumo en ámbitos en los que el peso ligero es un factor importante.

Aleaciones de cobre

Las aleaciones también pueden ser de cobre, pero no es lo habitual. Son muy duras, tienen una gran resistencia al desgaste y una elevada conductividad eléctrica. Todos los materiales poseen sus puntos fuertes en función del uso. El aluminio se elige como material fuerte y resistente a la corrosión, el zinc como material preciso y el magnesio como componente ligero.

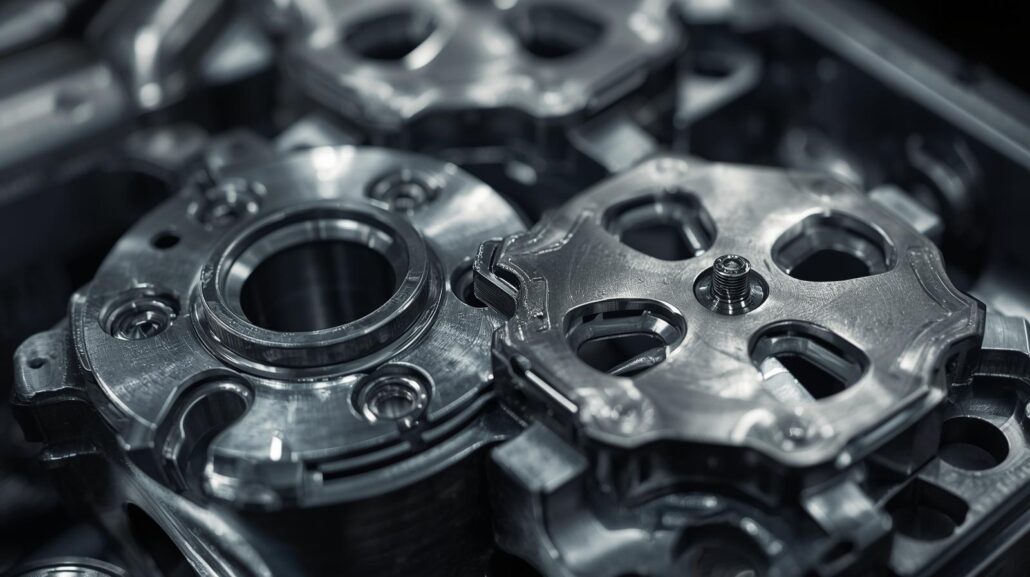

Matrices y herramientas de fundición a alta presión

El aspecto más importante del proceso es la matriz o el molde. Para fabricar las matrices se utiliza acero templado para herramientas, construido para resistir el calor y la presión excesivos.

Los troqueles son de dos tipos principales:

- Matrices de cavidad única - Es una parte por ciclo.

- Troqueles multicavidad - Se utilizan para fabricar simultáneamente dos o más piezas del mismo tipo.

También es posible diseñar una matriz que permita crear varias piezas en un solo ciclo, una matriz combinada. Los costes de utillaje también son caros, pero la vida útil de las matrices es larga; de ahí que se utilicen en producciones muy grandes.

Tipos de máquinas de fundición a alta presión

Las máquinas de fundición a alta presión están modeladas para alojar diversos metales. Se trata de máquinas de cámara fría y máquinas de cámara caliente. Todas las máquinas tienen sus ventajas y se seleccionan en función del punto de fusión del metal fundido.

Máquinas de fundición a presión de cámara caliente

Los metales con puntos de fusión bajos, como el zinc y algunas aleaciones de magnesio, se procesan con máquinas de cámara caliente. En este proceso, el metal se mantiene fundido dentro de la máquina. El metal fundido está directamente relacionado con el sistema de inyección. Esta disposición permite tiempos de ciclo extremadamente altos. La fundición a presión en cámara caliente es eficaz y adecuada en gran medida para fabricar componentes de fundición a presión diminutos y delicados hechos de zinc.

Máquinas de fundición a presión de cámara fría

Las máquinas de cámara fría se aplican a metales que tienen temperaturas de fusión más altas, como el aluminio y el magnesio. Con esta técnica, el metal fundido se funde primero en otro horno. A continuación, se transfiere a la cámara de inyección y se aplica alta presión, forzándolo a entrar en la matriz. Esta técnica requiere un poco más de tiempo, pero es necesaria en materiales de alta temperatura. La fundición a presión en cámara fría se utiliza en la mayoría de los casos de fundición a presión de aluminio cuando se tiene en cuenta la resistencia y el peso ligero.

Elegir la máquina adecuada

Existen dos tipos de máquinas: las de cámara caliente y las de cámara fría, que vienen determinadas por la naturaleza del metal y las necesidades de la pieza. Las máquinas de cámara caliente también son rápidas y eficaces con la fundición a presión de zinc. En el caso de la fundición a presión de aluminio y la fundición a presión de magnesio, las máquinas de cámara fría ofrecerán la longevidad necesaria en metales de alta fusión.

Ventajas de la fundición a alta presión

Ventajas de la fundición a alta presión sobre otras formas de fundición:

- Precisión - Realiza formas correctas y finas.

- Velocidad - Los tiempos de ciclo son muy cortos, lo que permite la producción en serie.

- Calidad de la superficie - Las piezas están bien acabadas para que no requieran mecanizado.

- Fuerza - Las piezas son potentes y resistentes, sobre todo cuando se trata de aluminio/magnesio.

- Eficiencia - El desperdicio de material es bajo, ya que cuenta con troqueles reutilizables.

Todas estas ventajas han permitido que la fundición a alta presión sea uno de los procesos de fabricación más rentables cuando se trata de producción en serie.

Desventajas de la fundición a alta presión

A pesar de sus puntos fuertes, tiene ciertas limitaciones:

- Alto coste de utillaje - El diseño y la producción de troqueles son costosos. Esto hace que el proceso sea apropiado para la producción a gran escala.

- Límite de tamaño - Este método puede resultar difícil para fabricar piezas muy grandes.

- Porosidad - A veces queda gas atrapado en el interior del metal, lo que disminuye su resistencia en determinadas condiciones.

- Materiales pobres - No se pueden emplear todos los metales. Los metales con puntos de fusión muy altos son inadecuados.

Estos factores se tienen en cuenta antes de que los fabricantes puedan elegir el proceso.

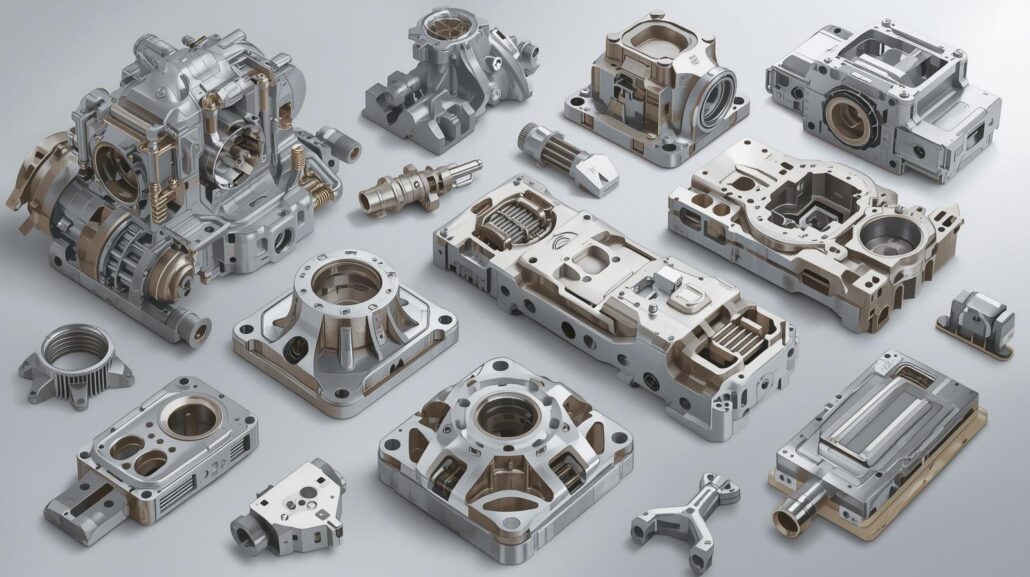

Aplicaciones de la fundición a alta presión

Uno de los procesos de fabricación más flexibles es la fundición a alta presión. Es muy aplicable en sectores que exigen resistencia, precisión y rapidez. Por su posibilidad de realizar formas complejas, así como acabados, es una opción fiable en la producción moderna.

Industria del automóvil

Fundición a alta presión es el más utilizado por la industria del automóvil. Los bloques de motor, las cajas de transmisión, los cárteres y los soportes se funden en aluminio. Estos componentes deben ser ligeros y potentes para mejorar el ahorro de combustible. Las piezas más pequeñas, como asas, engranajes y conectores, también se funden con zinc. A medida que se acelera el movimiento del vehículo eléctrico, la carcasa de la batería, las piezas del motor y los componentes de fabricación de estructuras ligeras requieren ahora fundición a presión.

Industria aeroespacial

La reducción de peso es muy importante en el sector aeroespacial. La fundición a presión de magnesio y aluminio ofrece piezas ligeras pero resistentes. La fundición a alta presión se utiliza en la producción de componentes como soportes, carcasas y accesorios interiores. El proceso es seguro y garantiza el rendimiento sin añadir peso al avión.

Industria electrónica

La industria electrónica depende en gran medida de la fundición a presión para fabricar cajas, carcasas y disipadores de calor. La fundición a presión de aluminio tiene buena conductividad térmica, de ahí que se utilice en los sistemas de refrigeración de aparatos electrónicos. Los conectores y las piezas pequeñas y detalladas que necesitan precisión se hacen mediante fundición a presión de zinc.

Productos de consumo

La fundición a alta presión se utiliza en la fabricación de muchos productos de consumo. La mayoría de los productos cotidianos, como cerraduras, manillas, cajas y adornos, suelen fundirse en polvo de zinc o aluminio. El proceso confiere a los productos una superficie lisa y un alto grado de durabilidad, lo que los hace funcionales y atractivos.

Maquinaria industrial

La fundición a presión de alta presión también es útil para maquinaria industrial. Los componentes fundidos a presión suelen utilizarse en bombas, compresores y herramientas de precisión. La capacidad de crear formas intrincadas con la misma resistencia hace que el proceso sea el más adecuado para las hostiles condiciones industriales.

Otras aplicaciones

Las energías renovables, así como los equipos médicos y las telecomunicaciones, también utilizan la fundición a alta presión. El proceso ofrece soluciones fiables y económicas en forma de marcos para paneles solares y carcasas médicas. Es tan versátil que sigue siendo una tecnología central en diversos sectores.

Comparación personal con otros métodos de fundición

Uno de los métodos de fabricación de piezas metálicas es la fundición a alta presión. Se suele equiparar a la fundición en arena, la fundición por gravedad y la fundición a la cera perdida. Los procesos tienen sus ventajas e inconvenientes, en función del coste, la precisión y el volumen de producción.

Fundición en arena

La fundición en arena es una forma de fundición muy antigua y la menos costosa. Se aplica a la producción de pequeños volúmenes y componentes extremadamente grandes. Sin embargo, es menos precisa que la fundición a alta presión. El acabado de la superficie es más basto y es un proceso muy lento. Cuando se necesitan contornos fuertes y superficies pulidas, se utiliza la fundición a alta presión.

Fundición por gravedad

La fundición por gravedad implica la aplicación de gravedad en lugar de alta presión para llenar el molde. El resultado de este proceso son unas buenas propiedades mecánicas de las piezas que se forman con fuerza. Sin embargo, es lento y no es adecuado para paredes finas o formas extremadamente complicadas. La fundición a presión de alta presión es más rápida en términos de tiempo de ciclo y tiene más flexibilidad de diseño, por lo que es más adecuada para la producción en serie.

Fundición a la cera perdida

La fundición a la cera perdida también se conoce como fundición a la cera perdida, que es muy detallada y precisa. Es capaz de fabricar componentes con formas complicadas y acabados lisos. Sin embargo, la fundición a la cera perdida es más cara por pieza y más lenta que la fundición a alta presión. La fundición a alta presión sigue siendo más barata en el caso de grandes volúmenes de producción.

Comparación final

En comparación con estos métodos, la fundición a alta presión es la opción más adecuada para la producción a gran escala. También es uno de los procesos de fundición más valiosos de la producción moderna y combina velocidad, precisión y rentabilidad.

La fundición a presión de alta presión es la más adecuada en comparación con éstas cuando es necesario producir grandes volúmenes con rapidez, perfección y bajos costes.

El futuro de la fundición a alta presión

La tecnología de fundición a alta presión se está perfeccionando. La robótica y la automatización aceleran el proceso de producción y lo hacen más predecible. Las nuevas aleaciones permiten fabricar piezas más ligeras y resistentes. La sostenibilidad también es un punto fuerte. La fundición a presión de aluminio y zinc se recicla. Las máquinas eficientes minimizan los efectos medioambientales.

Con estos avances, la fundición a alta presión seguirá siendo uno de los procesos de fabricación en los próximos años.

Resumen

Uno de los métodos más eficaces para fabricar piezas metálicas es la fundición a alta presión. Se realiza inyectando metal fundido en un molde metálico a alta presión. Así se forman elementos sólidos, precisos y detallados en un plazo muy breve. Se suele aplicar en cualquier industria que necesite piezas de alta calidad en grandes cantidades.

El proceso de fundición a alta presión implica una serie de pasos. Para empezar, la matriz se lubrica y se prepara. A continuación, se inyecta metal fundido, por ejemplo aluminio, zinc o magnesio, en la matriz a alta velocidad. Una vez que la pieza se ha enfriado y solidificado, se expulsa, se recorta y se acaba. En las fábricas modernas se utiliza la automatización para garantizar que este proceso sea rápido, repetible y rentable.

Se utilizan diversos materiales en función de su aplicación. La fundición a presión de aluminio ofrece ligereza y resistencia a la corrosión. La fundición a presión de zinc se utiliza para proporcionar finura en piezas pequeñas, y es duradera. En caso de peso bajo crítico, el método de fundición a presión de magnesio es la mejor opción. También se puede conseguir una buena resistencia al desgaste y conductividad utilizando aleaciones de cobre.

La fundición a alta presión es necesaria en los motores de automoción y en las carcasas electrónicas. Será un proceso de producción sólido y sostenible en el futuro con el desarrollo de las tecnologías y el reciclaje.

Preguntas frecuentes

¿Aplicación de la fundición a alta presión?

Las piezas metálicas se fabrican con gran precisión y resistencia mediante fundición a alta presión. Se utiliza en las industrias del automóvil, aeroespacial, electrónica y de maquinaria. Se trata de carcasas de motor, soportes, disipadores de calor y carcasas para productos de consumo.

¿Qué materiales metalúrgicos se emplean en la fundición a alta presión?

Los metales más comunes son el aluminio, el zinc y el magnesio. El aluminio es duro y resistente a la corrosión, el zinc puede fabricarse con más detalle y el magnesio es ligero. Las aplicaciones especiales se hacen con aleaciones de cobre.

¿Cuál es la diferencia entre la fundición a alta presión y la fundición a baja presión?

En la fundición a alta presión, el metal fundido se vierte a presión extrema en el molde. Esto hace que se ahorre tiempo y sea preciso. En la fundición a baja presión, la baja presión hace que el metal fundido llene el molde. Este proceso es más lento, pero causa menos porosidad de gas y mejora las propiedades mecánicas.

¿Es la fundición a alta presión un proceso costoso?

El utillaje y las matrices originales son caros. Sin embargo, una vez fabricadas las matrices, resulta bastante económico cuando se trata de grandes cantidades de producción. En pequeñas cantidades, otros métodos de fundición pueden resultar menos costosos.

¿Existen grandes secciones que puedan fabricarse mediante fundición a alta presión?

Las piezas pequeñas y medianas se fabrican mejor mediante fundición a alta presión. Las piezas grandes son difíciles de fabricar debido a las limitaciones de tamaño de la máquina y la matriz. Los componentes de gran tamaño pueden fabricarse mejor con otros métodos de fundición.