La fundición a presión en cámara fría es un tipo de técnica de fabricación de precisión que se aplica en la fabricación de componentes metálicos complicados caracterizados por altos niveles de resistencia y precisión. Este proceso puede utilizarse mejor en metales con un umbral alto del punto de fusión, como el aluminio, el latón y las aleaciones de cobre. Los sistemas de fundición a presión de cámara fría no se introducen en el metal fundido como un sistema de fundición a presión de cámara caliente; en su lugar, el metal se introduce en la máquina de fundición a presión de cámara fría vertiendo manualmente el metal en la máquina de fundición a presión de cámara fría después de fundirlo en otro horno. Este sistema desgasta menos la máquina y utiliza aleaciones más resistentes.

Entre los factores importantes que hacen que las empresas opten por utilizar este método se encuentran las ventajas y desventajas de la fundición en cámara fría especial. Tiene una precisión dimensional máxima, acabados superficiales suaves, así como tiempos de ciclo largos. Sin embargo, la resistencia y durabilidad de los componentes son sus favoritos en los mercados de automoción, aeroespacial y electrónico.

La diferencia entre la fundición a presión en cámara caliente y en cámara fría es crucial para elegir correctamente el proceso. La fundición a presión en cámara caliente es más rápida y se aplica a metales de bajo punto de fusión, como el zinc, mientras que el sistema de fundición a presión en cámara fría está diseñado para manejar temperaturas más altas y metales más resistentes. Además, con este proceso los fabricantes podrán fabricar piezas duraderas y fiables con un alto grado de precisión en sus especificaciones.

En el presente artículo vamos a tratar el principio de funcionamiento de la fundición a presión en cámara fría, sus partes principales, la naturaleza del metal empleado y los parámetros tecnológicos de la fundición a presión en cámara fría, incluida la fuerza de cierre y la duración del ciclo. Las ventajas y desventajas de la fundición a presión en cámara fría también serán consideradas para proporcionarle una imagen completa de este importante proceso de fabricación.

Índice

Toggle¿Qué es la fundición a presión en cámara fría?

Fundición a presión en cámara fría: Un proceso de fundición a presión en cámara fría es un proceso de fundición de metales en el que el metal fundido se vierte manual o automáticamente en una cámara fría independiente fuera del sistema de inyección. A continuación, el metal se introduce a alta presión en la cavidad del molde, lo que hace que el metal se enfríe y cristalice en la forma deseada.

Suele aplicarse a metales con un gran punto de fusión, como el latón, el aluminio y las aleaciones de cobre. El propósito de evitar la corrosión y la fatiga térmica que puede resultar en un mal funcionamiento de los componentes del sistema de inyección, a diferencia de la cámara caliente. proceso de fundición a presión, donde el mecanismo de inyección está suspendido en metal fundido, el proceso de cámara fría mantiene las instalaciones de inyección segregadas.

La aplicación de la práctica de esta última, es decir, la fundición a presión en cámara fría, es especialmente ventajosa, cuando los metales utilizados dañarían los componentes, al entrar en contacto con ellos. Se puede utilizar alta presión en el propio proceso de inyección, y sería posible obtener componentes más densos y resistentes, con un acabado superficial brillante y estabilidad dimensional.

Proceso de fundición a presión - Paso a paso

El objetivo de la técnica de fundición a presión en cámara fría es fabricar piezas metálicas de gran precisión y dureza que suelen estar compuestas por aleaciones que tienen puntos de fusión a altas temperaturas, como el aluminio y el latón. Veamos paso a paso cómo funciona:

1. El Horno Externo se utiliza para fundir el Metal

El proceso es similar al de la fundición en cámara caliente, salvo que la fusión del metal se realiza en un horno independiente situado en el exterior. Esto es necesario porque el metal fundido en la fundición en cámara fría provoca un alto nivel de calor interno que no se puede manipular. El metal se funde, tras lo cual puede transferirse a la máquina de fundición.

2. Vertido del metal fundido en el manguito de inyección

A continuación, el metal fundido se introduce en el manguito de inyección de la máquina de fundición a presión. Esto se hace manualmente o mediante un brazo. El manguito de inyección es un tubo fuerte y resistente al calor en el que se deposita el metal que luego se inyecta. Esto debe hacerse muy rápido para evitar una solidificación prematura.

3. El émbolo introduce el metal en la matriz.

Un émbolo de acero se introduce en el manguito de inyección y presiona el metal fundido a alta presión en las cavidades de la matriz. La fuerza asegura que el metal llene el molde incluso en cualquier patrón complicado o con una pared muy fina, y disminuye las posibilidades de que se produzcan defectos, como bolsas de aire.

4. Solidificación del metal en la matriz

Cuando se llena el molde, el metal empieza a enfriarse y solidificarse dentro de la matriz. Este paso de solidificación es muy importante para obtener una pieza buena y precisa. El tiempo de enfriamiento depende del metal de la pieza, de su grosor y de la temperatura de la matriz.

5. El troquel de latón y los pasadores expulsores fuerzan el vaciado

Cuando la pieza se ha solidificado, la unidad de sujeción de la máquina abre la matriz y los pasadores de expulsión fuerzan la pieza fundida a salir de la cavidad del molde. A continuación, la pieza se traslada a una estación de enfriamiento o de recorte.

6. Eliminación de Flash (eliminación del exceso de metal)

En los bordes de la pieza fundida, donde se juntan las mitades de la matriz, hay un exceso de metal en los laterales, que se denomina rebaba. Esta rebaba se elimina mediante recorte mecánico, esmerilado o mecanizado, en función del acabado deseado. Así se evita que el trabajo final quede por debajo de la forma y la tolerancia previstas.

7. Reajuste del ciclo del troquel y lubricación

El troquel se lava y se engrasa antes de entrar en el siguiente ciclo para que sea de buena calidad y no se pegue. Una vez engrasado, el troquel se sujeta de nuevo y la máquina se pone a cero para realizar más ciclos.

8. Inspección de calidad y acabado

Se trata de una pieza completa que se comprueba para garantizar que no existen defectos de calidad, como grietas, contracciones o anomalías en la superficie. En función de los requisitos de uso final de la pieza, puede someterse a mecanizado adicional, tratamiento de superficie o ensamblaje (si es necesario).

Metales a utilizar en el proceso de fundición a presión en cámara fría

Los metales de alta fusión se beneficiarán del uso de la fundición a presión en cámara fría. Estos metales son muy fuertes y resistentes al calor, ya que son muy acogedores para las estructuras. Los siguientes metales se utilizan habitualmente durante este proceso

Aleaciones de aluminio

El metal más venerado en la fundición a presión en cámara fría es el aluminio. Es ligero, resistente a la corrosión y presenta una elevada relación resistencia-peso. Los componentes de aluminio se utilizan en los sectores automovilístico, aeroespacial y electrónico, porque requieren precisión y durabilidad.

Aleaciones de magnesio

El metal estructural más ligero es el magnesio. Se utiliza por su resistencia y su capacidad para amortiguar las vibraciones. Las aleaciones de magnesio aeroespaciales y electrónicas son algo más baratas de fundir en moldes de cámara fría, pero muchas se funden más habitualmente en sistemas de cámara caliente.

Latón y cobre Aleaciones

Las piezas de baja resistividad y protección contra la corrosión se fabrican con aleaciones de cobre y latón. Estos metales son adecuados para artículos de fontanería, equipos marinos y conectores eléctricos. Son extremadamente duraderos y resistentes al desgaste, lo que sugiere su idoneidad en entornos extremos.

Aleaciones de zinc-aluminio ( Z A )

Para mejorar la resistencia y la fluidez, las aleaciones ZA mezclan zinc con mayores cantidades de aluminio. En la fundición en cámara fría, estas aleaciones encuentran aplicación cuando se requiere un acabado superficial fino y una gran resistencia para soportar cargas (herrajes para lavadoras, engranajes y piezas ornamentales).

Aleaciones especiales

Las aplicaciones especialmente diseñadas pueden requerir aleaciones especiales, como las de base níquel o titanio. Tienen aplicación en industrias como la aeroespacial o la médica, donde su capacidad para trabajar bajo un alto nivel de tensión es significativa. Sin embargo, están menos extendidas porque son caras y complejas.

El cuadro se presenta a continuación

La siguiente tabla es limpia y clara con las propiedades de los metales de todos los que utilizan perfiles de fundición a presión en cámara fría, sus densidades de estos metales, su punto de fusión, características principales, y sus usos:

| Metal | Densidad (g/cm³) | Punto de fusión (°C) | Características principales | Aplicaciones típicas |

| Aleaciones de aluminio | 2.7 | ~660 | Ligero, resistente a la corrosión, buena conductividad | Piezas de automóvil, carcasas electrónicas, componentes aeroespaciales |

| Aleaciones de magnesio | 1.7 | ~650 | Ultraligero, buena relación resistencia/peso | Soportes aeroespaciales, dispositivos móviles y marcos estructurales |

| Aleaciones de cobre | 8.9 | ~1085 | Excelente conductividad eléctrica/térmica, resistente a la corrosión | Conectores eléctricos, accesorios de fontanería y ferretería naval |

| Latón | ~8.4 | ~900-940 | Fuerte, resistente a la corrosión, buena maquinabilidad | Herrajes decorativos, válvulas, engranajes |

| Zinc-Aluminio (ZA) | ~5.0 | ~380-500 | Buen acabado superficial, resistencia al desgaste y facilidad de fundición | Componentes industriales, herrajes para muebles y carcasas de bombas |

| Aleaciones de níquel/titanio | 8.0-8.9 | 1300+ | Alta resistencia, resistencia a temperaturas extremas | Aeroespacial, defensa, componentes médicos especializados |

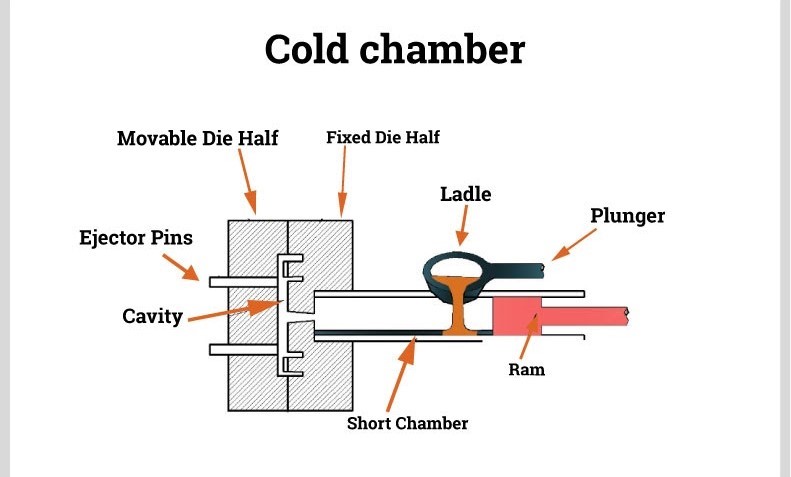

Componentes de la máquina de fundición a presión de cámara fría

Una máquina de fundición a presión de cámara fría es una máquina sofisticada que procesa o trata metales fundidos calientes como aluminio, latón y magnesio. Todos los componentes son colaborativos y se aseguran de proporcionar una fundición de metal precisa, rápida y consistente. A continuación se indican los principales componentes y sus funciones:

1. Horno (unidad de fusión externa)

En la fundición a presión en cámara fría, el horno es externo, a diferencia de los sistemas de cámara caliente. En esta zona independiente, el metal fundido se funde y posteriormente se transfiere manual o automáticamente al manguito de inyección. Esto separa el metal fundido para que no entre en contacto con piezas internas sensibles y permite manipular aleaciones de alto punto de fusión.

2. Manga de tiro

Se utiliza un tubo horizontal de acero denominado manguito de inyección, en el que se vierte el metal fundido antes de la inyección. Contiene temporalmente el metal fundido y lo dirige para que fluya hacia la cavidad del molde cuando el émbolo ejerce presión. El manguito de inyección debe ser capaz de soportar el calor y la abrasión en cada ciclo de fundición.

3. Émbolo y vástago del émbolo

Un émbolo es un objeto similar a un pistón (con forma de vástago) que fuerza la salida del metal fundido del manguito de inyección hacia el interior del molde. Se acopla a una varilla y se mueve a gran velocidad y potencia, y la cavidad se llena a gran velocidad para reducir la posibilidad de defectos como la porosidad o los cierres fríos.

4. Matriz o molde

El producto final se moldea con la ayuda de la matriz. Consta de dos mitades, que son la mitad móvil (matriz eyectora) y la mitad fija (matriz de cubierta). En la matriz hay complicados canales internos de refrigeración, ventilación y flujo de metal. Un buen diseño de la matriz garantizará la precisión de las dimensiones y un acabado liso.

5. Unidad de sujeción

Esta unidad mantiene las mitades de la matriz en contacto durante la inyección a alta presión. La somete a miles de libras de presión para que el metal fundido no gotee. Cuando se ha logrado la solidificación, la unidad de sujeción se mueve para abrir la matriz y poder expulsar la pieza acabada.

6. Sistema de expulsión

Una vez que el metal se ha solidificado dentro de la matriz, la pieza se expulsa del molde mediante pasadores eyectores o mecanismos eyectores. Estos pasadores están bien ajustados para que no destruyan el objeto fundido. Tienen una producción de gran volumen, que suele estar automatizada y cuenta con sensores de detección de piezas.

7. 7. Sistema de refrigeración

Existe un sistema de refrigeración, que implica canales de agua o aceite dentro de la matriz para regular la temperatura. Ayuda a controlar el tiempo de solidificación de la pieza de fundición y reduce la duración del ciclo. Una buena refrigeración evita el sobrecalentamiento de la matriz y garantiza una buena uniformidad de la pieza.

8. Sistemas hidráulicos y de control

Las modernas máquinas de fundición a presión de cámara fría están equipadas con sistemas hidráulicos cooperativos para regular el movimiento del émbolo, la unidad de sujeción y el sistema de expulsión. Los sistemas de control informatizados los supervisan y controlan con precisión la velocidad, la presión, el tiempo y la temperatura de inyección en la matriz.

9. Sistema de lubricación

En cada ciclo, se pulverizan lubricantes sobre las superficies de la matriz y el manguito de granallado para minimizar la fricción, mejorar el movimiento del metal y evitar que se pegue. Sistemas de lubricación automática. Los sistemas de lubricación automática se utilizan en entornos de gran volumen en los que se busca la uniformidad y un tiempo mínimo en la máquina.

10. Dispositivos de seguridad y dispositivos de control

En cuanto a la seguridad, los operarios están protegidos, ya que las máquinas de cámara fría disponen de enclavamientos de seguridad, paradas de emergencia y sensores de temperatura para garantizar el funcionamiento. Los sistemas de monitorización ofrecerían registros en tiempo real sobre el rendimiento de las máquinas e identificación precoz de problemas.

¿Qué significa fuerza de cierre y duración del ciclo?

El tiempo de ciclo y la fuerza de cierre son los parámetros de rendimiento necesarios en el caso de la fundición a presión en cámara fría. Influyen directamente en la calidad de las piezas, la velocidad de producción y la eficacia de la máquina. Conocer mejor estos términos ayuda a los fabricantes a maximizar la producción y minimizar los defectos.

Fuerza de sujeción

La fuerza de cierre es la presión para mantener cerradas las dos mitades de la matriz cuando se inyecta el metal fundido. El metal fundido se vierte en una matriz con una presión muy alta (a veces 10.000 psi o incluso más) en la fundición a presión en cámara fría y, por lo tanto, la matriz tiene que bloquearse firmemente para evitar la separación o las fugas.

- Dependiendo del tamaño y la complejidad de una pieza, la fuerza de sujeción se mide en toneladas, y se sugiere una media de más de 100 a más de 3.000 toneladas.

- La fuerza de sujeción necesaria depende de la superficie de la pieza fundida, en proyección, y de la presión de inyección.

- Cuando la fuerza aplicada es insuficiente, el metal fundido puede escapar por la línea de separación, creando defectos denominados rebabas.

- En caso de que sea demasiado grande, la máquina podría sufrir un desgaste innecesario, o una pieza podría deformarse por sobrecompresión.

- La fuerza de apriete adecuada realiza piezas fundidas limpias y precisas, con tolerancias ajustadas.

Duración del ciclo

El tiempo de ciclo es la cantidad de tiempo necesaria para fundir utilizando un ciclo completo de la máquina, es decir, desde que la máquina inyecta hasta que lo hace la siguiente. En la fundición a presión en cámara fría, el ciclo comprenderá:

- Vertido del metal en el manguito de inyección

- Llenado de metal en la matriz. Inyección del metal en la matriz.

- Enfriamiento y solidificación de la pieza: Enfriamiento y solidificación de la pieza

- La apertura y la expulsión de la pieza

- La lubricación y la carga para la próxima explosión

La duración habitual de un ciclo de cámara fría oscila entre 30 segundos y 2 minutos, y depende de la aleación, el grosor de la pieza y su complejidad. Cuanto más pequeños sean los ciclos, mayor será la producción, aunque existe el peligro de que no se llene por completo o no se enfríe correctamente. Los ciclos más largos son mejores en términos de fundición, pero menores en términos de producción y coste. En un entorno de fabricación de gran volumen, es importante optimizar la duración de los ciclos para mantener el equilibrio entre calidad y eficacia.

Las razones por las que son importantes son:

Una máquina de fundición a presión debe producir una fuerza de sujeción suficiente para soportar la presión de inyección del metal fundido sin que se abra la matriz. Mientras tanto, hay un buen tiempo de ciclo optimizado para garantizar una producción rápida sin dificultad en la fundición.

Todo ello se combina para influir directamente en los siguientes factores:

- Productividad

- Consistencia parcial

- Costes operativos

- Vida útil de las herramientas

Ventajas y desventajas de la fundición a presión en cámara fría

Fundición a presión en cámara fría: La fundición a presión en cámara fría es un método ideal para fabricar componentes metálicos complejos y resistentes de aleaciones de alto punto de fusión como el aluminio, el magnesio y el cobre. Aunque se trata de un método muy eficaz en aplicaciones industriales, tiene puntos fuertes y débiles particulares. Veamos en detalle las ventajas y desventajas de la fundición a presión en cámara fría.

Ventajas de la fundición a presión en cámara fría

1. La combinación perfecta con metales de alta temperatura

Una de las ventajas de la fundición a presión en cámara fría es que cuenta con aleaciones de fusión bastante alta que incluyen aluminio, latón y cobre. Estos metales no pueden utilizarse en la máquina de cámara caliente ya que corroerían o romperían las piezas de la inyección. Estas aleaciones más duras pueden procesarse en el proceso de cámara fría que cuenta con un sistema de fusión externo.

2. Precisión y repetibilidad superdimensionales

Las máquinas de cámara fría funden piezas de la máxima precisión y tolerancia y, en muchos casos, necesitan poco mecanizado tras la fundición. Esto es especialmente necesario cuando se trata de industrias como la aeroespacial o la automovilística, donde incluso pequeñas desviaciones pueden causar problemas de rendimiento o incluso de seguridad. La inyección a alta presión hace que las formas complejas y los diseños de paredes finas se detallen con precisión, ciclo a ciclo.

3. Mayor resistencia mecánica

La otra ventaja es que las piezas fabricadas con este proceso tienen una estructura densa y fina. La alta presión y velocidad de llenado del molde permiten que el metal fundido se adhiera completamente a la forma del molde, eliminando porosidades y microfisuras. Así se obtienen piezas que no sólo son dimensionalmente estables, sino también lo bastante robustas para resistir cargas mecánicas.

4. Resistencia a la corrosión y al calentamiento

Metales como el aluminio y el magnesio son resistentes por naturaleza a la corrosión, lo que los hace aptos para su uso en zonas húmedas o incluso con productos químicos. Otra ventaja es que estos materiales conservan su estructura a altas temperaturas, lo que puede ser útil en piezas de motores, disipadores de calor y carcasas de equipos electrónicos.

5. Fácil automatización de la preproducción a gran escala

Los brazos robóticos pueden instalarse en máquinas de fundición a presión de cámara fría, sistemas de autoclavado, sistemas de pulverización de matrices y piezas que se expulsan automáticamente. La integración favorece la fabricación eficaz y rápida de miles de piezas, manteniendo la calidad. Aunque puede tener una fuerte inversión inicial, el hecho de que el proceso pueda automatizarse fácilmente hace que los costes resultantes puedan ser más bajos por unidad.

Los inconvenientes de la fundición a presión en cámara fría

1. Aumento del tiempo de ciclo

La cámara fría es más lenta que el proceso de fundición a presión en cámara caliente. El ciclo requiere el vertido manual o robotizado del metal fundido en el manguito de inyección, lo que cuesta tiempo y reduce el número de piezas que pueden producirse por hora. Esto puede no ser adecuado cuando las líneas de producción son muy rápidas.

2. Aumento de los costes iniciales y de explotación

Las máquinas de cámara fría suelen costar más que los otros tipos porque tienen un diseño muy resistente y la necesidad de tener un horno exterior. El coste de las operaciones también se eleva debido a la energía que se consume al fundir el metal por separado y al uso de más parafernalia de manipulación y mano de obra.

3. Riesgo de porosidad y posibilidad de oxidación

Dado que el metal fundido se desplaza al aire libre y se inyecta, entra en contacto con el oxígeno, y éste puede sufrir oxidación. Durante el proceso de inyección, el aire también podría quedar atrapado, creando porosidad gaseosa. A menos que se controlen mediante el control del proceso y el diseño de la matriz, estos defectos pueden deteriorar la resistencia y el aspecto de la pieza fundida acabada.

4. Hay requisitos de mantenimiento mejorados

Los manguitos de granallado, el émbolo y las matrices, debido al aumento de las temperaturas de funcionamiento y a las aleaciones abrasivas, se desgastan más rápidamente. Los requisitos de mantenimiento son más Por lo tanto, los requisitos de mantenimiento son más a menudo cruciales para evitar fallos en la fundición, así como paradas imprevistas.

5. Inadecuado con aleaciones de bajo punto de fusión

Los metales que funden a temperaturas comparativamente más bajas, como el zinc o el plomo, no se funden bien en cámara fría. Estos materiales son más adecuados para la fundición en cámara caliente, que es más rápida, más rentable y más apropiada para la fabricación de piezas cortas o complejas con aleaciones de baja fusión.

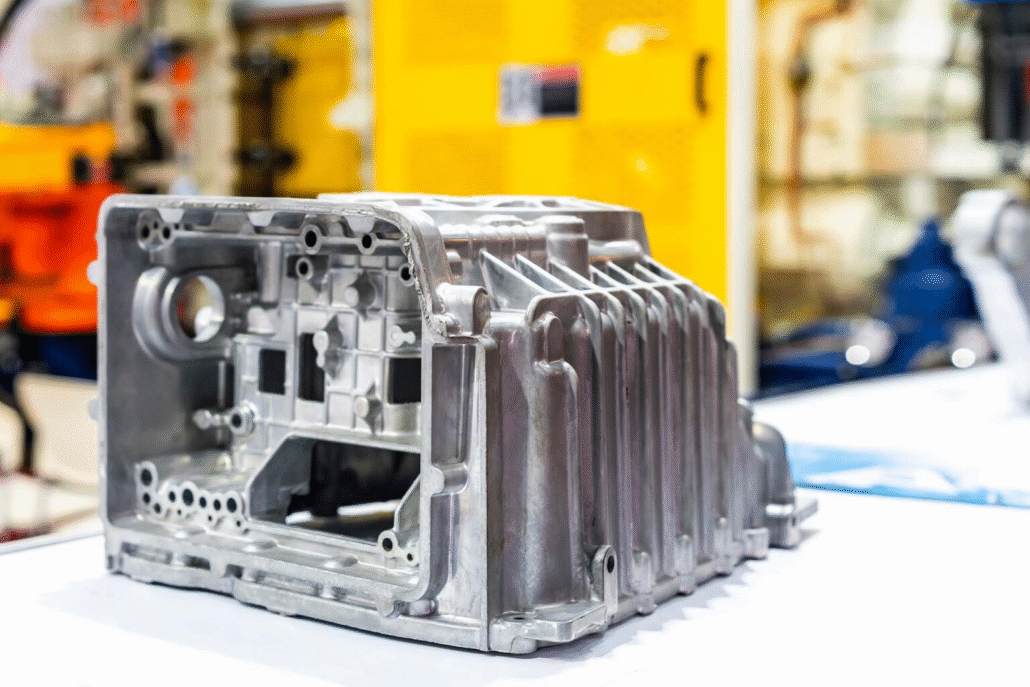

Usos de la fundición a presión en cámara fría

El proceso tiene una amplia gama de aplicaciones en una serie de sectores exigentes por su capacidad para sintetizar productos robustos y, a la vez, más ligeros. Ámbitos de aplicación. Algunas áreas de aplicación importantes son:

- Automóvil: Carcasas y bloques de motor, piezas de transmisión y componentes estructurales.

- Aeroespacial: Componentes ligeros, y a menudo tienen tolerancias finas.

- Electrónica de consumo: Carcasas y soportes en los que interesan la estética y la precisión.

- Piezas resistentes al calor y a la corrosión: Industrial Equipment.

Lo que hace especialmente útil la fundición a presión en cámara fría son su repetibilidad y previsibilidad, cruciales cuando se trata de la seguridad del producto y su integridad estructural, así como su resistencia a largo plazo.

Diferencia entre fundición a presión en cámara caliente y fría

La fundición a presión es un proceso eficaz que se emplea en la producción contemporánea como una excelente forma de garantizar la producción de piezas metálicas de buena calidad en un plazo muy breve y con gran precisión. Normalmente, existen dos formas principales de los sistemas de fundición a presión, la primera es la cámara caliente y la segunda es la cámara fría. Las variedades de fundición a presión de cámara caliente y fría difieren, y usted debe aprender a entender cuál se adapta a sus especificaciones, ritmo de producción y adecuación del material al diseño.

1. Compatibilidad de metales

El principal atractivo distintivo entre la fundición a presión en cámara caliente y la fundición a presión en cámara fría es la naturaleza de los metales que se van a utilizar en una u otra máquina. Fundición a presión en cámara caliente se aplica a aleaciones con un punto de fusión bajo, como el zinc, el plomo y el estaño. Sin embargo, la fundición a presión en cámara fría se utiliza con aleaciones que tienen puntos de fusión altos, como el cobre, el aluminio y el magnesio. Se trata de metales que necesitarán una configuración más resistente, ya que de lo contrario están destinados a estropear las piezas de una máquina de cámara caliente que se sumergen en agua.

2. Proceso de inyección de metal

Colada en cámara caliente: La masa fundida se realiza en un horno integrado en la máquina. Un sistema de alimentación de metal se sumerge en el metal fundido; inyecta el metal fundido directamente en la cavidad de la matriz.

La fundición en cámara fría requiere un segundo horno para licuar el metal. A continuación, el metal fundido se vierte manual o automáticamente en el manguito de inyección y se introduce a presión en la matriz. Esta distinción entre carga e inyección es un componente característico de la distinción entre fundición en cámara caliente y en cámara fría.

3. Velocidad de producción y duración del ciclo

La fundición a presión en cámara caliente tiende a ser más rápida y tiene tiempos de ciclo más cortos. La máquina tiene el metal al alcance de la mano, lo que elimina las pérdidas de tiempo entre disparos. Esto la hace muy conveniente en la fabricación a gran escala, donde la velocidad de producción es esencial.

La fundición a presión en cámara fría tiene un tiempo de ciclo más largo, ya que requiere más tiempo para el colado a mano o con robot, o el periodo de solidificación. Sin embargo, se aplica mejor en la fabricación de piezas que tienen que ser más resistentes, menos propensas a la corrosión y en cuanto a dimensiones.

4. Diseño de equipos y costes

Fundición a presión en cámara caliente. Las máquinas de cámara caliente suelen ser más baratas y pequeñas, ya que no necesitan horno de fusión. También requieren menos equipos de manipulación. No obstante, sólo pueden utilizarse con metales que tengan puntos de fusión bajos y no sean corrosivos.

Fundición a presión en cámara fría: Los sistemas con cámaras frías son más grandes e intrincados, utilizan hornos externos y transfieren mediante brazos o robots el metal fundido. Son más flexibles en cuanto a la aceptación de metales más resistentes, pero cuestan más inicialmente que la mayoría de las demás formas de envasado. Se cree que son una inversión más segura en las industrias aeroespacial, automovilística y electrónica.

5. Calidad de la pieza y uso

Ambos sistemas producen piezas de alta calidad; sin embargo, la fundición en cámara fría suele preferirse cuando se requieren formas complejas o piezas que deban soportar cargas o estar expuestas al medio ambiente. Las piezas de fundición más pequeñas y detalladas, como conectores eléctricos, cerraduras y herrajes de consumo, suelen fundirse en cámara caliente.

El acabado superficial y el nivel de porosidad de las piezas también son factores que marcan la diferencia entre la fundición a presión de cámara caliente y la de cámara fría. Los sistemas de cámara caliente pueden ser más lisos y provocar menos porosidad gracias a una inyección más rápida, pero a costa de una inyección más lenta, son más débiles y resistentes al calor que la fundición en cámara fría.

Razones por las que los fabricantes utilizan la fundición a presión en cámara fría

Aunque los tiempos de ciclo más lentos son más característicos de los sistemas de cámara fría que de los de cámara caliente, muchos fabricantes siguen prefiriendo este método debido a varios factores:

- Flexibilidad del material: La tecnología es flexible para facilitar una gran variedad de metales duros resistentes a la corrosión.

- Mejor calidad de las piezas: Cuando las piezas se someten a presiones más altas, se consigue un control mucho mayor, lo que hace que sean más densas y consistentes.

- Rentabilidad en grandes volúmenes: La instalación y el utillaje pueden resultar costosos, pero el coste por unidad se reduce drásticamente en grandes tiradas.

Cuando se combina con procesos automatizados, el proceso puede ampliarse fácilmente, manteniendo niveles de alta calidad y un bajo nivel de desechos.

Tendencias futuras de la fundición a presión en cámara fría

Debido a la constante demanda de las industrias que necesitan componentes más ligeros, resistentes y sostenibles, incluso el proceso de fundición a presión en cámara fría está cambiando. Los nuevos avances en materiales para matrices, automatización y software de simulación permiten a esta técnica alcanzar nuevos niveles de rendimiento.

Algunas de las tendencias del futuro serán:

- Sistemas avanzados de refrigeración: Para conseguir ciclos rápidos y vida útil de los troqueles.

- IA e IoT: Disponer de una supervisión y un mantenimiento predictivo más inteligentes.

- Aleaciones ecológicas: Consumir material reciclado para minimizar los residuos medioambientales.

Estas son algunas de las innovaciones que pretenden reducir el consumo de energía, minimizar el despilfarro y mejorar la eficiencia general, lo que hará que todo el proceso resulte aún más atractivo para los fabricantes de todo el mundo.

Conclusión

En un recuento conciso, la fundición a presión en cámara fría es un método esencial para producir piezas potentes, precisas y densas que se forman a partir de metales que tienen un punto de fusión elevado. Su capacidad para trabajar con materiales como el aluminio, el magnesio y el latón lo hace indispensable en ámbitos en los que la calidad y la durabilidad son necesarias en la industria. El procedimiento en sí puede no ser tan rápido como un proceso de cámara caliente, pero en la mayoría de los casos, el resultado merece las paradas.

Al comprender el significado de la diferencia entre la fundición a presión de cámara caliente y de cámara fría, se entiende la razón por la que las máquinas de cámara fría son favorables frente a aquellos metales que destruirían los procesos internos de una máquina de cámara caliente. La diferencia con la máquina es que ésta tiene un horno externo y el metal se introduce en el manguito de granalla manualmente, lo que mantiene su vida útil, y la hace adecuada para su uso en fundición.

Aunque existen algunas limitaciones, un profundo conocimiento de las ventajas e inconvenientes de la fundición a presión en cámara fría permite a los fabricantes tomar las decisiones adecuadas. El proceso proporciona una mayor resistencia, integridad estructural y versatilidad de diseño, todos ellos aspectos importantes de las aplicaciones de alto rendimiento.

Con el desarrollo de la tecnología de fabricación, la fundición a presión en cámara fría ha mantenido un papel muy importante en la producción de todo tipo de artículos, incluidas piezas de un motor o incluso de electrónica de consumo reciente. Como fabricante, ingeniero o estudiante, estar familiarizado con el proceso es la clave del éxito en el paradigma actual de la metalurgia y el diseño de productos.

Preguntas frecuentes

1. ¿Para qué sirve la fundición a presión en cámara fría?

El término fundición a presión en cámara fría suele aplicarse a la fabricación de componentes metálicos resistentes y complejos, como aluminio, magnesio y cobre. Es habitual en las industrias automovilística, aeroespacial y electrónica.

2. ¿Cuáles son las ventajas y los inconvenientes de la fundición a presión en cámara fría?

Las ventajas son que es resistente, tiene una buena precisión dimensional y es apropiado para metales de alto punto de fusión. Sus inconvenientes son la lentitud de los ciclos y el elevado coste del equipamiento, superior al de los métodos de cámara caliente.

3. ¿Qué es una fundición a presión de cámara caliente y de cámara fría?

La diferencia entre la fundición a presión de cámara caliente y fría radica en el proceso de inyección del metal. Las máquinas de cámara caliente sumergen el inyector en metal fundido, mientras que las máquinas de cámara fría tienen un horno exterior y vierten el metal fundido a mano.

4. ¿Qué metales pueden fundirse en cámara fría?

Los metales ligeros son los más adecuados, como las aleaciones de aluminio, latón, cobre y algunas aleaciones de magnesio, que tienen altos puntos de fusión y excelentes características estructurales.

5. ¿Cuál es el tiempo de ciclo de la fundición a presión en cámara fría?

Depende de la complejidad y el tamaño de la pieza, y suele tardar una media de 30 segundos a 2 minutos, aunque depende del tipo de metal utilizado.