Nykyaikaiset suuntaukset kylmäkammion painevalutekniikassa

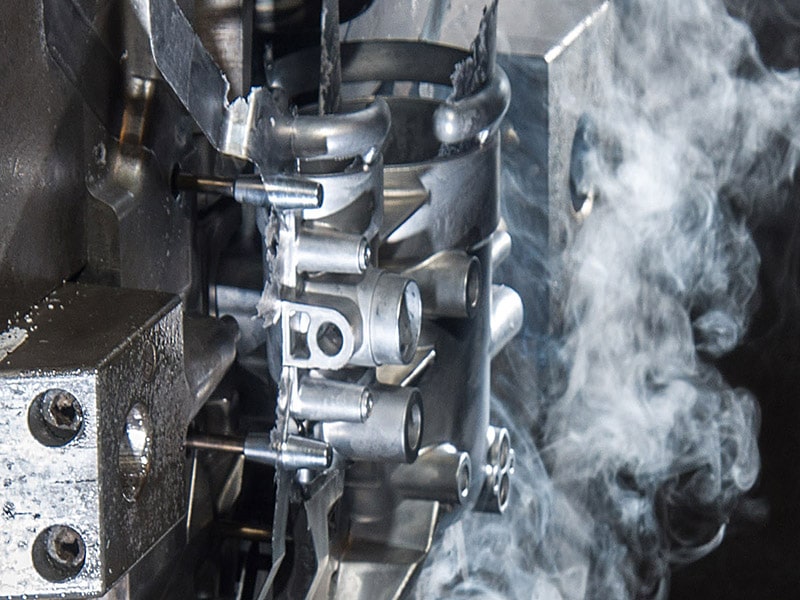

painevalu, Die Casting Valmistaja, painevalun osatKylmäkammiovalu on tarkkuusvalmistustekniikka, jota käytetään monimutkaisten metallikomponenttien valmistukseen, joille on ominaista korkea lujuus ja tarkkuus. Tätä prosessia voidaan parhaiten käyttää metalleissa, joiden sulamispiste on korkea, kuten alumiini-, messinki- ja kupariseoksissa. Kylmäkammiollisiin painevalujärjestelmiin ei aseteta sulaa metallia kuten kuumakammiollisiin painevalujärjestelmiin; sen sijaan metalli laitetaan kylmäkammiolliseen painevalukoneeseen kauhomalla metallia käsin kylmäkammiolliseen painevalukoneeseen sen jälkeen, kun se on sulatettu toisessa uunissa. Järjestely kuluttaa konetta vähemmän ja siinä käytetään seoksia, jotka ovat sitkeämpiä. Tärkeisiin tekijöihin, jotka saavat yritykset valitsemaan tämän menetelmän, kuuluvat erityiset kylmäkammiovalukoneen edut ja haitat. Sillä on huippuluokan mittatarkkuus, sileä pintakäsittely sekä pitkät sykliajat. Kuitenkin rakenneosien lujuus ja kestävyys ovat sen suosikkeja auto-, ilmailu- ja avaruus- sekä elektroniikkamarkkinoilla. Kuuma- ja kylmäkammiovalun välinen ero on ratkaisevan tärkeä prosessin oikean valinnan tekemiseksi. Kuumakammiovalu on nopeampi ja sitä sovelletaan matalalla sulamispisteellä oleviin metalleihin, kuten sinkkiin, kun taas kylmäkammiovalu on suunniteltu korkeampiin lämpötiloihin ja vahvempiin metalleihin. Valmistajat pystyvät myös valmistamaan tällä prosessilla pitkäikäisiä ja luotettavia osia, joiden eritelmissä on suuri tarkkuus. Tässä artikkelissa käsitellään kylmäkammiomoottorivalun toimintaperiaatetta, sen tärkeimpiä osia, käytetyn metallin luonnetta ja kylmäkammiomoottorivalun teknologisia parametreja, kuten puristusvoimaa ja sykliaikaa. Lisäksi tarkastellaan kylmäkammiovalun etuja ja haittoja, jotta saat kokonaiskuvan tästä tärkeästä valmistusprosessista. Mikä on kylmäkammiovalu? Kylmäkammiovalu: Kylmäkammiomuotoinen painevaluprosessi on metallivaluprosessi, jossa sula metalli kauhotaan joko manuaalisesti tai automaattisesti erilliseen kylmäkammioon ruiskutusjärjestelmän ulkopuolelle. Tämän jälkeen metalli työnnetään suurella paineella muottipesään, jolloin metalli jäähtyy ja kiteytyy haluttuun muotoon. Sitä käytetään yleensä metalleihin, joilla on korkea sulamispiste, kuten messinki-, alumiini- ja kupariseoksiin. Jotta vältettäisiin korroosio ja lämpöväsyminen, jotka voivat johtaa ruiskutusjärjestelmän osien virheelliseen toimintaan, toisin kuin kuumakammiollisessa painevaluprosessissa, jossa ruiskutusmekanismi on ripustettu sulaan metalliin, kylmäkammiollisessa prosessissa ruiskutuslaitteet pidetään erillään. Jälkimmäisen käytännön eli kylmäkammiovaluumenetelmän soveltaminen on erityisen edullista silloin, kun käytetyt metallit vahingoittaisivat komponentteja, kun ne joutuisivat kosketuksiin niiden kanssa. Itse ruiskuvaluprosessissa voidaan käyttää korkeaa painetta, ja näin saadaan aikaan tiheämpiä ja vahvempia komponentteja, joilla on loistava pintakäsittely ja mittapysyvyys. Valuprosessi - vaihe vaiheelta Kylmäkammiovalumenetelmän tavoitteena on valmistaa erittäin tarkkoja ja kovia metalliosia, jotka koostuvat usein seoksista, joiden sulamispisteet ovat korkeissa lämpötiloissa, kuten alumiinista ja messingistä. Kerrotaan vaihe vaiheelta, miten se toimii: 1. Ulkoista uunia käytetään metallin sulattamiseen Prosessi on samanlainen kuin kuumakammiovalussa, paitsi että metallin sulatus tapahtuu erillisessä uunissa ulkopuolella. Tämä on tarpeen siksi, että kylmäkammiovalussa sula metalli aiheuttaa sisäisesti suuren lämpöasteen, jota ei voida käsitellä. Metalli sulatetaan, minkä jälkeen se voidaan siirtää valukoneeseen. 2. Sulan metallin kaataminen valuhylsyyn Tämän jälkeen sula metalli kauhotaan painevalukoneessa olevaan valuhylsyyn. Tämä tehdään käsin tai käsivetoisesti. Hylsy on vahva, kuumuutta kestävä putki, johon metalli lepää ja johon se myöhemmin ruiskutetaan. Tämä on tehtävä hyvin nopeasti ennenaikaisen jähmettymisen estämiseksi. 3. Plunger pakottaa metallin muottiin. Teräksinen mäntä kulkee hauliholkkiin ja painaa sulan metallin korkealla paineella muotin onteloihin. Voima varmistaa, että metalli täyttää muotin myös kaikissa monimutkaisissa kuvioissa tai hyvin ohuilla seinämillä, ja vähentää mahdollisten virheiden, kuten ilmataskujen, mahdollisuutta. 4. Metallin jähmettyminen muotin sisällä Kun muotti on täytetty, metalli alkaa jäähtyä ja jähmettyä muotin sisällä. Tämä jähmettymisvaihe on erittäin tärkeä hyvän ja tarkan osan aikaansaamiseksi. Jäähtymisaika riippuu osan metallista, osan paksuudesta ja muotin lämpötilasta. 5. Messinkinen muotti ja ulosheittotapit pakottavat valukappaleen ulos Kun osa on jähmettynyt, koneen puristusyksikkö avaa muotin ja ulosheittotapit pakottavat valukappaleen ulos muottipesästä. Tämän jälkeen osa siirretään jäähdytysasemalle tai trimmausasemalle. 6. Flashin poistaminen (ylimääräisen metallin poistaminen) Sivuilla on jonkin verran ylimääräistä metallia, jota kutsutaan flashiksi ja joka on valukappaleen reunoilla, joissa muotin puolikkaat kohtaavat. Tämä poistetaan mekaanisesti trimmaamalla, hiomalla tai koneistamalla riippuen siitä, mitä viimeistely vaatii. Näin estetään se, että lopulliset teokset jäävät alle suunnitellun muodon ja toleranssin. 7. Muotin syklin nollaus ja voitelu Muotti pestään ja voidellaan ennen seuraavaan sykliin siirtymistä, jotta se olisi hyvälaatuinen ja välttäisi tarttumisen. Kun öljyäminen on tehty, muotti puristetaan jälleen ja kone kytketään nollaukseen uusia syklejä varten. 8. Laadun tarkastus ja viimeistely Tämä on täydellinen osa, joka tarkastetaan sen varmistamiseksi, ettei siinä ole laatuvirheitä, kuten halkeamia, kutistumia tai poikkeavuuksia pinnassa. Osan loppukäyttövaatimuksesta riippuen sille voidaan tehdä lisätyöstöä, pintakäsittelyä tai se voidaan koota (tarvittaessa). Käytettävät metallit