Miksi valetut alumiiniset leivontatuotteet lämpenevät paremmin ja kestävät kauemmin?

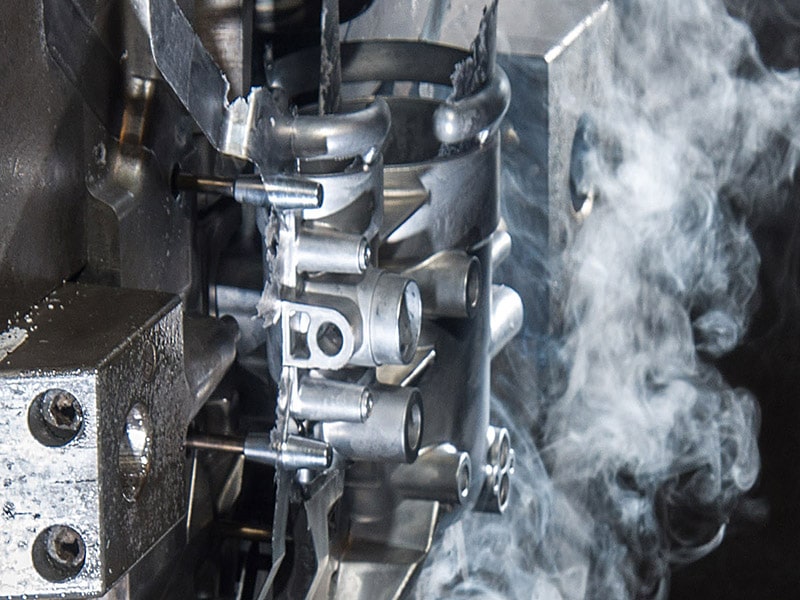

alumiinivaluKeveyden, lujuuden ja tiheän lämmönjakautumisen ominaisuuksien ansiosta valetut alumiiniset leivontatuotteet ovat tulleet suosituiksi leipureiden keskuudessa, erityisesti niiden keskuudessa, jotka haluavat ensiluokkaisia ja kestäviä tuotteita. Valualumiini on oikea tasapaino suorituskyvyn ja vaivattoman käytön välillä, toisin kuin muut perinteiset leivontamateriaalit, kuten valurauta ja ruostumaton teräs. Se valetaan sulatetussa alumiinimuotissa, ja siitä tulee vahva, kestävä ja kätevä käyttää jopa amatöörileipurille. Valualumiinilla on erinomainen lämmönjohtavuus, joka takaa syötävien, erityisesti leivonnaisten, tasaisen kypsymisen, jotta estetään ylikypsyminen ja epätasainen ruskistuminen. Valualumiinista valmistettujen leivontavälineiden eduista hienoin on lämpötilan tasaisuus, joka on moitteettoman leivonnan keskeinen tekijä. Se lämpenee nopeammin kuin muut, joten se on käytettävissä nopeammin, ja sen keveys helpottaa sen käsittelyä keittiössä. Useimmissa valetuissa alumiinisissa leivontavälineissä on myös tarttumaton pinnoite, joka helpottaa ruoan irrottamista ja paiston jälkeistä siivousta. Valetut alumiiniset leivonta-astiat ovat myös kestävämpiä ja lujatekoisempia, ja ne kestävät vääntymistä lasiin ja ruostumattomaan teräkseen verrattuna. Vaikka valurauta on vertaansa vailla lämmönsäilytyksessä, valualumiinilla on lähes yhtä hyvä lämmönjakautuminen, mutta sen paino on pienempi. Valualumiiniset leivontatarvikkeet ovat olleet suuressa suosiossa ammattilaisleipureiden ja myös kotona kokkaavien ihmisten keskuudessa, koska he haluavat tehokkaita ja kestäviä leivontatyökaluja. Mitä ovat valetut alumiiniset leivontatuotteet? Perustuu leivontatarvikkeiden valumenetelmään, valualumiiniin, tämä valmistetaan käyttämällä sulaa alumiinia, joka kaadetaan jo valmiisiin muotteihin leivonta-alustojen, kakkumuottien, piirakkavuokien ja monien muiden ruoanlaittotarvikkeiden valmistamiseksi. Prosessi tekee leivonta-astioista vahvoja mutta kevyitä, jotta niitä voidaan käsitellä tehokkaasti leivonnan ja tarjoilun aikana. Niin sanottujen valualumiinisten leivonta-astioiden parhaita ominaisuuksia on niiden tasainen lämmönjohtokyky. Tämä tarkoittaa, että leivonnaiset, kuten kakut, keksit ja leivät, kypsyvät hyvin ilman kuumia alueita tai palaneita sivuja. Lisäetuja on metallin nopeasta lämpenemisestä ja jäähtymisestä, mikä puolestaan säästää jonkin verran aikaa ruoanvalmistuksessa, ja tämä on plussaa kiireisille leipojille. Materiaali on niin vahvaa, eikä se ruostu tai syövy helposti, joten se kestää keittiössä pidempään. Lisäksi siihen ei liity paljon huoltoa ja kulumista verrattuna joihinkin muihin materiaaleihin, jotka kuluvat ajan myötä, koska niitä käytetään paljon. Alumiinivalettujen leivontatuotteiden edut 1. Kestävyys Leipomotuotteet on valmistettu valualumiinista, joten ne kestävät pitkään. Alumiini on lähes immuuni kulumiselle, eli se ei halkeile tai vääntyile usein käytettäessä. Leipomotuotteesi kestävät, vaikka käyttäisit niitä päivittäin tai epäsäännöllisesti. 2. Lämmön tasainen jakautuminen Termi valetut alumiiniset leivinuunit ovat yksi silmiinpistävimmistä ominaisuuksista on se, että ne siirtävät lämpöä koko pinnalle. Tämä vähentää epäjohdonmukaista paistamista, sillä lopputuote on rakenteeltaan ja väriltään tasainen. Se on ihanteellinen niiden leipureiden keskuudessa, jotka pyrkivät tuomaan suoritukseen johdonmukaisuutta. 3. Kevyt Alumiinivaletut leivonta-astiat ovat paljon kevyempiä verrattuna muihin järeämpiin materiaaleihin, kuten valurautaan, ja siksi niitä on helppo käsitellä. Raskaita leivontalevyjä tai kakkupannuja voidaan nostaa, siirtää ja säilyttää erittäin helposti, ja se on ihanteellinen kaikille leipureille, olivatpa he sitten ammattilaisia tai eivät. 4. Tarttumattomuusominaisuudet Myös useimmat “valualumiinista valmistetut leivontatuotteet” on varustettu tarttumattomalla pinnoitteella, mikä tekee niistä entistäkin kätevämpiä käyttää. Tämän ominaisuuden läsnäolo helpottaa leivonnaisten valmistusta; siksi käytetään vähemmän öljyä tai suihketta. Se tekee myös siivoamisesta vaivatonta, koska paistamisen jälkeen jää vain vähän jäämiä. 5. Korroosionkestävyys Toisin kuin useimmat metallit, valetut alumiiniset leivonta-astiat eivät ruostu helposti. Se ei ruostu, ja siksi se on ihanteellinen materiaali, kun sitä halutaan käyttää pitkällä aikavälillä. Tämä näkökohta on kätevä erityisesti alueilla, joissa esiintyy eriasteista kosteutta ja lämpötilaa. Valetut alumiiniset leivonta-astiat: Alumiinivalettujen leivonta-astioiden valmistus edellyttää huolellista ja erittäin johdonmukaista tuotantoa, joka on suunniteltu laadun ja suorituskyvyn säilyttämiseksi. Tärkeimmät niistä ovat: 1. Muottiinvalu Muottiinvalu on prosessin ensimmäinen vaihe, eli sulaa alumiinia ruiskutetaan teräsmuottiin korkeassa paineessa. Tällä tekniikalla varmistetaan, että leivinlaite muotoillaan ja valetaan erittäin tarkasti ja johdonmukaisesti. Sula metalli tunkeutuu kaikkiin muotin ontelotiloihin, jolloin saadaan monimutkaisia muotoja ja pieniä yksityiskohtia erilaisiin leivontatuotteisiin, kuten kakkuvuokiin, muffinssivuokiin ja leipäpannuihin. 1. Jähmettyminen ja jäähtyminen Kun sula alumiini on ruiskutettu muottiin, sen annetaan jäähtyä ja kovettua. Jäähtymistä säädellään myös siten, että alumiinille saadaan halutut ominaisuudet, kuten lujuus ja lämmönkestävyys. Kun leivinmuotti kovettuu, se saa hitaasti lopullisen muotonsa, ja siihen kuluu yleensä vain muutamasta minuutista muutamaan tuntiin riippuen siitä, kuinka paksu ja taidokas muoto on. 2. Ulosheitto ja tarkastus Kun alumiinikappaleet ovat jäähtyneet täysin, ne poistetaan ja muotti avataan, jolloin valetut alumiiniset leivontatuotteet vapautuvat. Toinen menettely koostuu täydellisestä tarkastuksesta, jossa tarkastetaan esimerkiksi ilmakuplien ja halkeamien esiintyminen tai karheus. Kaikki virheelliset leivonta-astiat joko korjataan tai hylätään, ja vain hyvälaatuiset leivonta-astiat jatkavat tuotantoprosessia. 3. Pintakäsittely Kun tarkastus on ohi, leivontatuotteille tehdään pintakäsittelyt. Näitä voivat olla esimerkiksi anodisointi, jolla pinnasta tehdään karheampi korroosion ja kulumisen kestämiseksi, tai pinnoitus tarttumattomalla materiaalilla, jotta leivonnaiset irtoavat helpommin ja jotta ne on helpompi puhdistaa paistamisen jälkeen. Viimeistely