Moulage de l'aluminium : Un guide complet

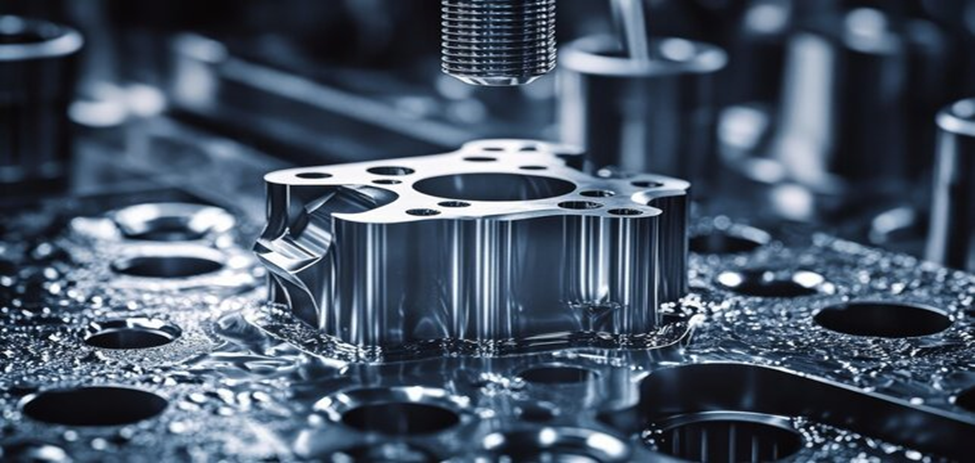

moules de coulée en aluminiumLes industries actuelles utilisent largement l'aluminium en raison de sa solidité, de son faible poids et de sa capacité à résister efficacement à la chaleur. La production de composants en aluminium atteint ses meilleurs résultats grâce au processus de moulage de l'aluminium. Cette procédure permet aux utilisateurs de produire des formes complexes qui répondent parfaitement aux besoins industriels et aux environnements commerciaux. Les fabricants utilisent largement la méthode de coulée de l'aluminium pour créer des composants complexes et résistants en versant de l'aluminium en fusion dans des moules conçus à cet effet. Les composants produits par coulée d'aluminium sont largement utilisés dans les secteurs de l'automobile, de l'aérospatiale, de la construction et des ustensiles de cuisine, car l'aluminium offre une excellente conductivité thermique ainsi que des propriétés de légèreté et de résistance à la corrosion. La base essentielle pour comprendre la fonte d'aluminium exige une définition initiale de ce que représente la fonte d'aluminium. La fonte d'aluminium représente le méta-aluminium traité par fusion thermique suivie d'un remplissage de moule qui aboutit à sa transformation en configurations précises. Les producteurs industriels utilisent cette méthode pour obtenir des conceptions détaillées et précises qui conviennent aux pièces de moteurs, aux pièces de machines et aux échangeurs de chaleur. La fonte d'aluminium se distingue par un rapport poids/résistance supérieur à celui de tous les autres métaux, ce qui la rend adaptée aux applications nécessitant une construction légère. Les fabricants utilisent trois techniques principales, à savoir le moulage sous pression, le moulage en sable et le moulage à la cire perdue, pour réaliser le processus de moulage de l'aluminium, avec leurs avantages spécifiques. Le moulage sous pression permet un traitement précis à grande vitesse qui correspond bien à la production de masse, tandis que le moulage au sable offre des avantages polyvalents et peu coûteux qui conviennent à la fabrication de faibles volumes. La méthode de moulage à la cire perdue permet d'obtenir une grande précision et des détails élaborés dans les produits finis. La connaissance de la composition de l'aluminium moulé et des méthodes de fabrication permet aux professionnels de l'industrie de choisir les systèmes de production appropriés. Les industries mondiales choisissent la fonte d'aluminium comme procédure standard parce qu'elle offre une durabilité légère et une protection contre la corrosion, en plus d'être rentable. Qu'est-ce que la fonte d'aluminium ? L'aluminium devient de l'aluminium coulé lorsque les fabricants font fondre l'aluminium métal pour le couler dans des moules spécifiques pour la création de produits. L'aspect unique du moulage de l'aluminium permet aux fabricants de créer des formes complexes tout en réduisant les déchets de matériaux, mieux que les méthodes mécaniques ou d'extrusion de l'aluminium. À quelles fins le moulage de l'aluminium est-il utilisé ? Différentes industries utilisent l'aluminium moulé comme matériau principal pour créer des pièces automobiles et des ustensiles de cuisine, ainsi que des meubles, des machines et des composants aérospatiaux. Grâce à sa méthode de production, le produit est à la fois solide et léger, ce qui le rend idéal pour des applications efficaces et durables. Principales caractéristiques de la fonte d'aluminium : Guide pas à pas de la fonte d'aluminium Travailler avec de l'aluminium en fusion nécessite de prendre des mesures de sécurité draconiennes, car il y a danger en cas de mauvaise manipulation. Chaque étape doit commencer par le port de gants, de vêtements résistants à la chaleur et d'une protection faciale. Ce manuel présente une méthode simple de coulée de l'aluminium qui protège à la fois les travailleurs et l'équipement. Ces étapes spécifiques du moulage sous pression fonctionnent de la même manière dans d'autres processus de moulage de l'aluminium. Étape 1 : Commencez par créer le moule correspondant à la conception de votre projet Le début de la coulée d'aluminium commence par l'élaboration et la préparation de la conception du moule. Le processus de sélection du moule détermine l'aspect et le comportement de l'article en aluminium moulé. Les outils de coupe doivent être adaptés au matériau du moule choisi, qui peut être du sable, de l'acier, de la céramique, du plâtre ou de l'aluminium. La conception du moule doit correspondre précisément à tous les détails et à toutes les exigences du produit final en aluminium. Pour produire des moules précis, les fabricants utilisent des logiciels de CAO. Ce logiciel aide les concepteurs à construire une représentation 3D exacte de leur produit avant de le fabriquer. Une fois que la conception numérique est prête, les machines à commande numérique fabriquent et forment le moule avec précision. L'utilisateur applique un agent de démoulage à l'intérieur du moule avant le début de la production. Le revêtement appliqué au moule empêche l'aluminium d'y adhérer, de sorte que la pièce moulée peut être facilement retirée. Après l'application du revêtement, le moule est fermé hermétiquement avant de continuer. Étape 2 : Fusion de l'aluminium L'étape suivante consiste à chauffer l'aluminium jusqu'à ce qu'il se liquéfie. Le four chauffe l'aluminium jusqu'à sa température de fusion avant que l'électricité ou le gaz ne soit utilisé pour le transformer en une substance fluide. L'aluminium liquide passe du four à une zone de stockage où il reste utilisable jusqu'à ce qu'il soit déployé dans le moule. Étape 3 : Nous versons l'aluminium fondu dans le moule L'aluminium fondu prêt à l'emploi peut s'écouler sans problème dans le moule car sa température est optimale. Notre équipe coule l'aluminium avec des mouvements précis afin d'éviter de créer des défauts dus à l'air emprisonné dans l'article fini. Le système de porte est spécialement conçu pour permettre à l'aluminium de s'écouler en douceur dans la cavité du moule. Une fois que le moule a atteint sa capacité, tout l'aluminium supplémentaire s'écoule. Une fois la coulée terminée, le moule reste intact pendant que le métal commence à refroidir et à durcir. Étape 4 : Refroidissement et solidification La coulée de l'aluminium nécessite une réduction de la température et des étapes de solidification appropriées. Le processus de coulée prend un certain temps, qui dépend de l'épaisseur et de la complexité de la pièce. Des étapes appropriées de réduction de la température sont nécessaires pour créer des pièces ayant la résistance et la capacité requises. Les fabricants utilisent des outils de refroidissement tels que l'air, l'eau et le contrôle de la température du four pendant la solidification de l'aluminium. Étape 5 : Après la solidification, la pièce sort du moule Lorsque l'aluminium se solidifie complètement, nous extrayons la pièce de son moule. Nous devons découper les restes de matériau, appelés carottes éclair, du produit. Le refroidissement par eau et le contrôle du chauffage dans le processus du four font partie des actions de finition permettant d'obtenir le résultat souhaité. Nous utilisons des outils d'usinage pour créer des dimensions exactes après le traitement du produit. La texture de la surface est facile à travailler. L'utilisation de techniques de polissage ou de revêtement permet aux surfaces d'aluminium de mieux briller tout en augmentant leur résistance à l'usure. La coulée de la production d'aluminium se termine lorsque des techniques de finition de qualité permettent d'obtenir un article prêt à l'emploi. Excellent ! Vos étapes actuelles expliquent comment les pièces en aluminium sont fabriquées, mais les producteurs complètent généralement leur procédure en utilisant d'autres étapes. Plusieurs méthodes supplémentaires permettent d'améliorer la qualité des pièces finales en aluminium moulé. Étape 6 : le traitement thermique améliore la qualité du métal, bien qu'il soit facultatif. Les fabricants améliorent les propriétés mécaniques de l'aluminium en mettant en œuvre un processus de traitement thermique à la fin de la coulée.