Principaux fabricants de produits moulés sous pression en zinc et en aluminium en Chine et dans le monde

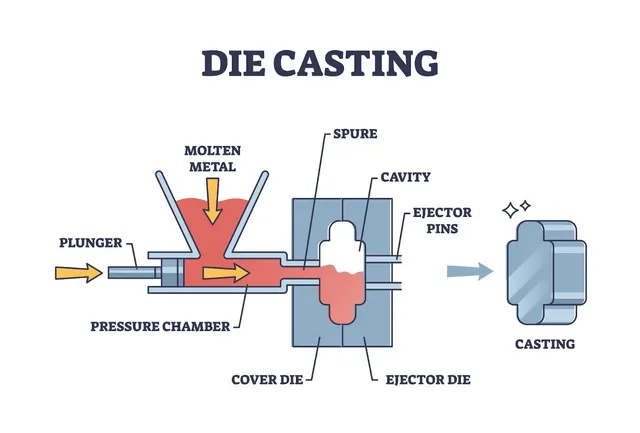

fonte d'aluminiumThe die casting has now evolved into a crucial manufacturing step in today’s rapid, pre-precise computer controlled industrial environment. The die-cast parts can be from automobile components to home appliances, aerospace parts, and even consumer electronics etc., which helps rule out the requirement of heavy machining, making the production of complex metal parts at scale through die casting with consistent quality. As industries increase their demand for lightweight, durable, and complex design products, there is a constant demand for high-performance die casting produced from increasingly exotic alloys. Nowadays, industries require increased quality, cost-efficient, and lightweight components, and hence increasing demand on the zinc and aluminum die casting products manufacturers. Zinc and aluminum alloys are used to produce precision parts that are used in automotive engines, aerospace structures, and also as electronic devices. As businesses push towards sustainability, as well as increased performance, suppliers are becoming more and more sought after by businesses that are looking for the consistency of quality and quick turnaround times. With time, the industries grow and increase demand for die castings, the aforementioned technologies need to be exploited by manufacturers to produce more durable, functional, and aesthetically appealing die castings on a global scale. One of the types of die casting materials that you can opt for is zinc and aluminum metals. Among these two materials, they offer unique advantages: strong, cost-efficient, resistant to corrosion, and suitable for a high volume of production. Both zinc die casting products and aluminium die casting products are gaining more and more applications in the related industries all over the world, under the trend of energy efficiency, electric mobility, and sustainable manufacturing. In this article, we take a deep dive into the world of zinc and aluminum die casting, including manufacturers who are based in China, a global hub for manufacturing, and the top companies throughout the world. In this article, before digging into the most important players in the market, we will explore what die casting is and what roles zinc and aluminum play in the process. What is Die Casting? Die casting is a type of metal casting where molten metal is forced under high pressure at high velocity into a steel mold cavity (may be called ‘die’), known as a die, thus giving the name to this casting process. The two common types of these molds are usually made out of hardened tool steel and they are designed in such a way to produce complex high precision components which are otherwise impossible or would cost very high if produced through other means. Key Characteristics of Die Casting The process of die casting is very efficient and agile with large scale production and hence is widely popular in the automotive, aerospace and consumer electronics industries. Types of Die Casting Materials Die casting can be done with different materials, which have various attributes. The most common metals include: In all of these, the most widely used are zinc and aluminum because of their superior properties, low cost, and versatility. Zinc Casting Products are created by an economical process The die-casting product is made of zinc or zinc-based alloys using the die-casting process. Zinc is easily cast and offers many desirable properties. Zinc has the following key benefits in the die casting process: The products made from zinc die casting are usually hardware components, automotive parts, connectors, locks and some consumer goods. Products Made From Aluminium Die Casting? Aluminium die casting products are those parts which are made by injecting molten aluminum into steel molds under high pressure. Because aluminum is light and does not corrosion, it is very useful for structural purposes when strength and weight matter. Aluminum is useful for die casting due to the following benefits. Amongst this, aluminium pressure die casting products are a subset of the foregoing, which specifically applies to aluminum cast by the high-pressure die casting (HPDC) method. HPDC is utilized widely for the production of engine blocks, transmission cases, electronic enclosures, and much more. What Are Cast Products? Cast products is a general term for any item formed by pouring molten metal into a mold allowing it to Solidified and then removing the formed objects from the mold. Although die casting is one type of casting method, there are certain other types of casting processes such as sand casting, gravity casting, and investment casting. Difference between General Cast Products and Die Casting Products Feature Die Casting General Cast Products Process High-pressure injection Often relies on gravity or manual pouring Precision Very high Moderate Surface Finish Smooth Usually rougher Production Volume High Medium to low Material Waste Low Higher Cycle Time Fast Slower Zinc die casting, however, is a method of creating zinc parts through high-pressure die casting for cases where the requirement of high precision is present, implying that they are not processed through simpler gravity-based casting methods. Why Are Zinc and Aluminium So Popular in Die Casting? Here are some of the reasons why these two metals are the main contenders in the die casting industry. 1. Economy & Efficiency Zinc and aluminum are quite cheap, probably cheaper than they would be with other alloys used in casting. Moreover, they allow rapid cycle times and long mold life, which reduces manufacturing costs. 2. Versatility Such material can be used to manufacture micro components, large structural parts, or practically anything else that one might imagine. Zinc and aluminum are dependable choices for such things as making intricate gears or lightweight engine parts. 3. Sustainability Both metals are 100% recyclable. Mostly, it works with recycled aluminum and zinc and is called a greener process than casting. 4. Adaptability to Finishing Processes Zinc and aluminum parts can be finished with, among others, painting, powder coating, plating, and anodizing. That gives functional pluses such as corrosion resistance, together with the eye-pleasing qualities. How to Choose the Right Die Casting Manufacturer? The price discovery is less than finding the right supplier. To wrap up, let us first look at the following: 1. Material Expertise Manufacturers